大型管道冷弯成型仿真方法、系统、设备和存储介质与流程

本发明涉及弯管成型仿真,具体而言,涉及一种大型管道冷弯成型仿真方法、系统、设备和存储介质。

背景技术:

1、目前,由于大型管道冷弯成型具有复杂程度高,难度大的特点,因此,大型管道的冷弯成型通常无法采用一步到位的成型方式,需根据成型装置的结构特点和承载能力,分多个步骤进行冷弯成型,每次成型一定的角度,反复进行成型过程,直至达到要求的最终弯曲角度,通常需要先采用有限元仿真技术模拟成型过程,以得到相关工艺参数。

2、现有的有限元仿真成型模拟时,大多采用简化处理方式,在仿真过程中一次性弯曲到最终成型角度,然而,因为反复成型一定角度过程中,载荷卸载时材料强化及弯曲回弹造成的影响,使得最终成型角度存在偏差,造成管道成型的椭圆度和回弹角度等参数的可参考性较低。

技术实现思路

1、本发明所要解决的问题是如何在更接近实际管道弯曲过程的情况下进行仿真操作,并获得有效的参考工艺数据,以提升可参考性。

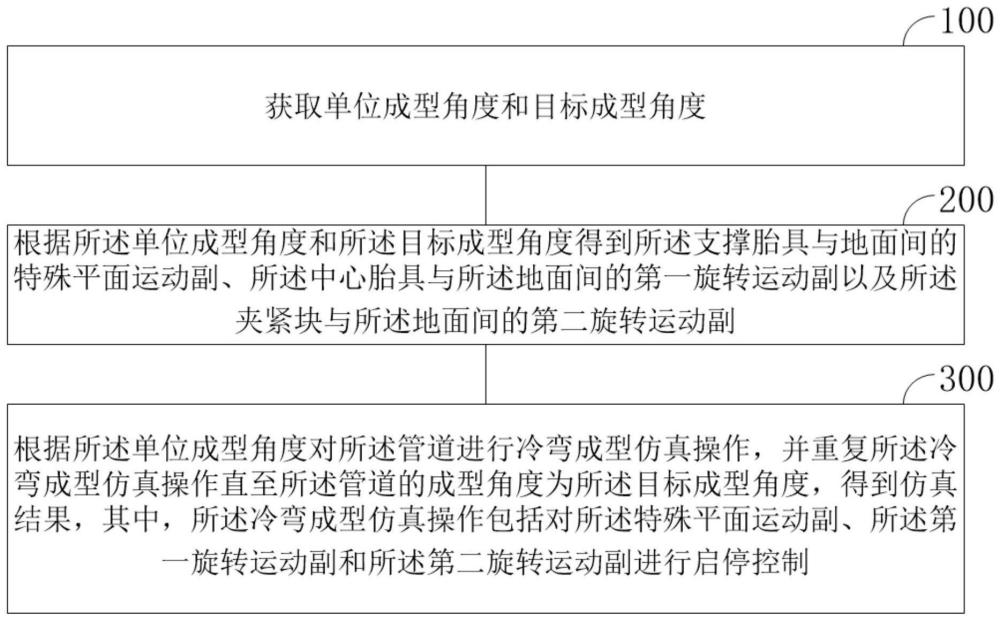

2、为解决上述问题,本发明提供一种大型管道冷弯成型仿真方法,应用于大型管道冷弯成型设备,所述大型管道冷弯成型设备包括中心胎具、管道、夹紧块和支撑胎具,所述方法包括:

3、获取单位成型角度和目标成型角度;

4、根据所述单位成型角度和所述目标成型角度得到所述支撑胎具与地面间的特殊平面运动副、所述中心胎具与所述地面间的第一旋转运动副以及所述夹紧块与所述地面间的第二旋转运动副;

5、根据所述单位成型角度对所述管道进行冷弯成型仿真操作,并重复所述冷弯成型仿真操作直至所述管道的成型角度为所述目标成型角度,得到仿真结果,其中,所述冷弯成型仿真操作包括对所述特殊平面运动副、所述第一旋转运动副和所述第二旋转运动副进行启停控制。

6、与现有技术相比:本发明的大型管道冷弯成型仿真方法,用于在实际生产之前模拟大型钢管等管道材料通过冷弯过程的形变,帮助确定管道在生产过程中的行为,验证成型工艺,并优化生产参数。本发明通过获取单位成型角度和目标成型角度,其中,单位成型角度指的是每次推弯过程中管道弯曲的角度,而目标成型角度是指最终希望实现的管道弯曲角度,根据管道与设备之间的相对运动,生成与支撑胎具、中心胎具和夹紧块相关的运动副,特殊平面运动副是使得管道移动与地面保持特定的关系,而旋转运动副则是允许管道或设备部件围绕某个轴旋转。通过分析在冷弯成型过程中管道与支撑胎具间的摩擦接触,生成不同阶段需要的推进力量和载荷,然后对上述生成的运动副进行精确的控制,使得管道按预期的方式弯曲,在整个冷弯过程中,需要对相关的运动副进行启动和停止的控制。通过在仿真环境中重复冷弯成型仿真操作,模拟在实际生产中多次冷弯成型的过程,以达到目标成型角度,确保准确预测管道的最终形状。相较于现有技术中直接一次达成目标成型角度的方式,本发明考虑到反复成型一定角度过程中载荷卸载时材料强化及弯曲回弹造成的影响,以及反复成型过程中边界条件变化造成的影响,可能会造成最终成型角度的偏差,影响管道成型的椭圆度和回弹角度等参数的问题,因此,在仿真过程中加入自由回弹阶段,减少数据偏差,经过本发明的仿真方法之后,可以观察和分析管道在每一步冷弯过程中的形变,以及最终的形状是否符合设计要求,能够在生产前预测并优化大型管道的冷弯成型工艺,减少资源的浪费和提高生产效率,实现在更接近实际管道弯曲过程的情况下进行仿真操作,且获得有效的参考工艺数据,提升可参考性。

7、可选地,所述大型管道冷弯成型设备还包括推臂,所述冷弯成型仿真操作的过程包括主动推弯阶段和自由回弹阶段,所述特殊平面运动副包括第一平面运动副和第二平面运动副;所述根据所述单位成型角度,对所述管道进行冷弯成型仿真操作,包括:

8、当所述冷弯成型仿真操作为所述主动推弯阶段时,止停所述支撑胎具与所述管道的绑定摩擦,启动所述推臂,将所述第一旋转运动副和所述第二旋转运动副的旋转角度调节为所述单位成型角度,将所述第一旋转运动副和所述第二旋转运动副的平移自由度调节为零,将所述特殊平面运动副的所述旋转角度和所述平移自由度调节为零;

9、当所述冷弯成型仿真操作为所述自由回弹阶段时,止停所述推臂,获取所述管道的回弹角度,将所述第一平面运动副对应的平移自由度和旋转角度调节为零,止停所述第二平面运动副对应的平移自由度和旋转角度。

10、可选地,所述大型管道冷弯成型设备还包括推臂,所述冷弯成型仿真操作的过程包括主动推弯阶段和自由回弹阶段,所述特殊平面运动副包括第一平面运动副和第二平面运动副;所述根据所述单位成型角度,对所述管道进行冷弯成型仿真操作,包括:

11、当所述冷弯成型仿真操作为所述主动推弯阶段时,止停所述支撑胎具与所述管道的绑定摩擦,启动所述推臂,将所述第一旋转运动副和所述第二旋转运动副的旋转角度调节为所述单位成型角度,将所述第一旋转运动副和所述第二旋转运动副的平移自由度调节为零,将所述第一平面运动副的所述平移自由度和所述旋转角度调节为零,将所述第二平面运动副的所述平移自由度和所述旋转角度进行固定;

12、当所述冷弯成型仿真操作为所述自由回弹阶段时,止停所述推臂,获取所述管道的回弹角度,将所述第二平面运动副对应的所述平移自由度和所述旋转角度调节为零,将所述第一平面运动副对应的所述平移自由度和所述旋转角度进行固定。

13、可选地,所述大型管道冷弯成型设备还包括推臂,所述冷弯成型仿真操作的过程包括主动推弯阶段和自由回弹阶段,所述特殊平面运动副包括第一平面运动副、第二平面运动副、第三平面运动副和第四平面运动副;所述根据所述单位成型角度,对所述管道进行冷弯成型仿真操作,包括:

14、当所述冷弯成型仿真操作为所述主动推弯阶段时,止停所述支撑胎具与所述管道的绑定摩擦,将所述第一旋转运动副和所述第二旋转运动副的旋转角度调节为所述单位成型角度,将所述第一旋转运动副和所述第二旋转运动副的平移自由度调节为零,将所述第三平面运动副的所述平移自由度和所述旋转角度调节为零,将所述第一平面运动副、所述第二平面运动副和所述第四平面运动副的所述平移自由度和所述旋转角度进行固定;

15、当所述冷弯成型仿真操作为所述自由回弹阶段时,止停所述推臂,获取所述管道的回弹角度,将所述第四平面运动副的所述平移自由度和所述旋转角度调节为零,将所述第一平面运动副、所述第二平面运动副和所述第三平面运动副的所述平移自由度和所述旋转角度进行固定。

16、可选地,所述冷弯成型仿真操作的过程还包括推臂复位阶段;所述根据所述单位成型角度,对所述管道进行冷弯成型仿真操作,包括:

17、当所述冷弯成型仿真操作为所述推臂复位阶段时,启动所述支撑胎具与所述管道的绑定摩擦,根据所述单位成型角度和所述回弹角度,得到实际成型角度,根据所述实际成型角度将所述推臂复位,将所述特殊平面运动副的所述平移自由度和所述旋转角度进行固定,将所述第一旋转运动副和所述第二旋转运动副对应的角度调节为所述单位成型角度。

18、可选地,所述根据所述单位成型角度,对所述管道进行多道次冷弯成型仿真操作,直至所述管道的成型角度为所述目标成型角度,得到仿真结果,包括:

19、根据每次所述冷弯成型仿真操作,得到冷弯成型特性;

20、根据所有所述冷弯成型特性得到仿真结果。

21、可选地,还包括:

22、根据所述仿真结果,得到生产关键参数,其中,所述生产关键参数包括椭圆度、回弹角度、壁厚变化、应力分布、应变分布;

23、将所述生产关键参数进行模型分析,得到度量指标;

24、将所述仿真结果与实际生产数据相比较,修正所述度量指标;

25、根据所述度量指标调整所述大型管道冷弯成型设备的生产过程。

26、为解决上述问题,本发明还提供了一种大型管道冷弯成型仿真系统,应用于大型管道冷弯成型设备,所述大型管道冷弯成型设备包括中心胎具、管道、夹紧块和支撑胎具,其特征在于,所述系统包括:

27、获取单元,用于获取单位成型角度和目标成型角度;

28、处理单元,用于根据所述单位成型角度和所述目标成型角度得到所述支撑胎具与地面间的特殊平面运动副、所述中心胎具与所述地面间的第一旋转运动副,所述夹紧块与所述地面间的第二旋转运动副;

29、调节单元,用于根据所述单位成型角度对所述管道进行冷弯成型仿真操作,并重复所述冷弯成型仿真操作直至所述管道的成型角度为所述目标成型角度,得到仿真结果,其中,所述冷弯成型仿真操作包括对所述特殊平面运动副、所述第一旋转运动副和所述第二旋转运动副进行启停控制。

30、本发明所述的一种大型管道冷弯成型仿真系统与所述的大型管道冷弯成型仿真方法相对于现有技术的优势相同,在此不再赘述。

31、为解决上述问题,本发明还提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任一项所述的大型管道冷弯成型仿真方法。

32、本发明所述的一种计算机设备与所述的一种大型管道冷弯成型仿真方法相对于现有技术的优势相同,在此不再赘述。

33、为解决上述问题,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述任一项所述的大型管道冷弯成型仿真方法。

34、本发明所述的一种计算机可读存储介质与所述的一种大型管道冷弯成型仿真方法相对于现有技术的优势相同,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!