磁盘用基板及使用该磁盘用基板的磁盘的制作方法

1.本发明涉及耐冲击性和节能性优异的磁盘用基板及使用该磁盘用基板的磁盘。

背景技术:

2.计算机的存储装置所使用的磁盘使用具有良好的镀敷性,并且机械特性及加工性优异的磁盘用基板制造。该磁盘用基板由以铝合金为基础的铝合金基板、或以玻璃为基础的玻璃基板等制造。作为铝合金基板,例如已知由jis5086铝合金(mg:3.5~4.5mass%、fe:0.50mass%以下、si:0.40mass%以下、mn:0.20~0.70mass%、cr:0.05~0.25mass%、cu:0.10mass%以下、ti:0.15mass%以下以及zn:0.25mass%以下,剩余部分为al及不可避免的杂质)构成。

3.在一般的磁盘制造中,首先,制作圆环状的磁盘用基板,通过使磁性体附着于该磁盘用基板的表面来进行。例如,采用由前述的jis5086铝合金构成的铝合金制磁盘用基板的磁盘由以下的制造工序所制造。

4.首先,铸造具备规定的化学组分的铝合金材料,对该铸锭热轧,接着实施冷轧,制作作为磁盘具有必要的厚度的轧制件。对该轧制件,优选根据需要在冷轧的过程中等实施退火。接着,将该轧制件冲裁为圆环状,制成圆环状的铝合金板。并且,为了除去由此前的制造工序产生的应变等,层叠圆环状铝合金板,进行加压退火,从上下两面加压的同时实施退火而进行平坦化。由此,制作圆环状的铝合金的盘坯。

5.对这样制造的铝合金的盘坯,实施切削加工、磨削加工、脱脂、蚀刻及浸锌处理(zn置换处理)作为预处理。接着,作为基底处理,将作为硬质非磁性金属的ni-p进行无电解镀敷,通过研磨(polishing)该镀敷表面,制造磁盘用的铝合金基板。

6.然后,通过对这样制造的磁盘用的铝合金基板溅射磁性体,制造铝合金制的磁盘。

7.此外,作为磁盘用基板,除铝合金基板外还可使用玻璃基板等。

8.然而,近年来,由于多媒体等的需求,对hdd(hard disk drive:硬盘驱动器)等的磁盘装置的大容量化以及高密度化的要求逐渐提高。为了进一步追求大容量化,存储装置所搭载的磁盘的张数倾向于增加,伴随于此还要求磁盘的薄壁化。

9.然而,将磁盘用基板薄壁化时存在刚性降低的问题。若刚性降低,则表示基板变形难易程度的耐冲击性降低,从而对基板要求提高耐冲击性。此外,基板的张数增加时,作为磁盘装置使用时的电力消耗变得过大,因而还要求节省能性(以下,简记为“节能性”)。

10.从这样的实际情况出发,近年来强烈期望具有高刚性的磁盘用基板而进行研究。例如,在专利文献1中提出了一种大量含有有助于提高铝合金基板的刚性的si成分,来提高刚性的方法。

11.现有技术文献

12.专利文献

13.专利文献1:国际公开第2016/068293号

14.然而,在专利文献1所公开的增加si含量而仅提高刚性的方法中,现状是并不能较

大程度地抑制耐冲击性的降低,并不能得到作为目标的良好的耐冲击性。

技术实现要素:

15.发明要解决的技术问题

16.本发明是鉴于上述实际情况而得到的,其目的在于提供一种耐冲击性和节能性优异的磁盘用基板及使用该磁盘用基板的磁盘。

17.用于解决技术问题的方法

18.本发明的发明人们针对磁盘用基板,深入研究其耐冲击性和节能性与基板的各种特性等的关系,最终发现基板的谐振频率(f)、密度(ρ)与板厚(t)的关系,以及基板的重量对耐冲击性和节能性造成很大影响。并且,还发现这样的谐振频率(f)、密度(ρ)与板厚(t)的关系,以及在重量处于规定范围的基板中,耐冲击性提高,节能性也优异。本发明的发明人们基于这样的见解,最终完成了本发明。

19.本发明在权利要求1中涉及一种磁盘用基板,其特征在于,由铝合金构成,含有fe:8.5mass%以下、mn:2.5mass%以下、ni:6.5mass%以下以及mg:4.5mass%以下的一种或两种以上,剩余部分由al及不可避免的杂质构成,将谐振频率设为f(hz),将密度设为ρ(g/cm3),将板厚设为t(mm),(f

×

ρ/t)为3800以上。

20.本发明在权利要求2中涉及如权利要求1所述的磁盘用基板,所述铝合金还含有zn:0.7mass%以下、cu:1.0mass%以下、cr:0.30mass%以下、zr:0.20mass%以下、be:0.0015mass%以下、sr:0.1mass%以下、na:0.1mass%以下以及p:0.1mass%以下的一种或两种以上。

21.在本发明的其他方案中,如权利要求3中,一种磁盘用基板,其特征在于,由以sio2:55~75mass%为主成分,添加al2o3:0.3~25mass%及cao:0~20mass的玻璃材料构成,将谐振频率设为f(hz),将密度设为ρ(g/cm3),将板厚设为t(mm),(f

×

ρ/t)为3800以上。

22.进一步,本发明在权利要求4中,如权利要求3所述的磁盘用基板,所述玻璃材料还含有li2o:0.01~6mass%、na2o:0.7~12mass%、k2o:0~8mass%、mgo:0~7mass%、zro2:0~10mass%以及tio2:0~1mass%的一种或两种以上。

23.并且,本发明在权利要求5中,如权利要求3或4所述的磁盘用基板,所述玻璃材料还分别以15%以下进一步含有b2o3、sro、bao、zno、sno2、fe2o3、as2o3以及sb2o3的一种或两种以上。

24.本发明在权利要求6中,如权利要求1~5的任一项所述的磁盘用基板,所述(f

×

ρ/t)为4000以上。

25.本发明在权利要求7中,如权利要求1~5的任一项所述的磁盘用基板,所述(f

×

ρ/t)为4200以上。

26.本发明在权利要求8中,如权利要求1~7的任一项所述的磁盘用基板,每一张磁盘的磁盘用基板的重量为6.0~11.0g。

27.本发明在权利要求9中,如权利要求1~7的任一项所述的磁盘用基板,每一张磁盘的磁盘用基板的重量为6.0~10.5g。

28.本发明在权利要求10中,如权利要求1~7的任一项所述的磁盘用基板,每一张磁盘的磁盘用基板的重量为6.0~8.7g。

29.本发明在权利要求11中涉及一种磁盘,其特征在于,在权利要求1~10的任一项所述的磁盘用基板的表面具有磁性体层。

30.发明效果

31.根据本发明,可以提供一种耐冲击性和节能性优异的磁盘用基板以及使用该磁盘用基板的磁盘。

附图说明

32.图1示出表示作为本发明的磁盘用基板制造铝合金基板的方法的流程图。

33.图2示出表示作为本发明的磁盘用基板制造玻璃基板的方法的流程图。

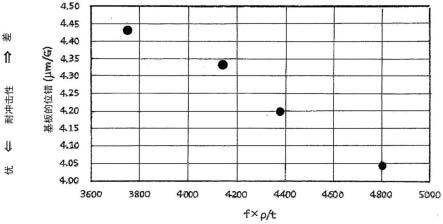

34.图3示出表示(f

×

ρ/t)与耐冲击性的关系的图表。

具体实施方式

35.本发明涉及磁盘用基板(以下,有时将磁盘用基板简记为“基板”),并且涉及在该磁盘用基板的表面设置磁性体层的磁盘。下面,将对其进行详细地说明。

36.1.磁盘用基板

37.在本发明的磁盘用基板中,将谐振频率设为f(hz),将密度设为ρ(g/cm3),将板厚设为t(mm),通过将(f

×

ρ/t)规定为3800以上而能得到优异的耐冲击性。并且,通过将每一张磁盘的磁盘用基板的重量规定为6.0~11.0g,能够进一步提高耐冲击性并且还能实现节能性的提高。此外,(f

×

ρ/t)的单位为[(hz)

·

(g/cm3)

·

(mm

-1

)]。

[0038]

1-1.(f

×

ρ/t)

[0039]

根据本发明的发明人们的研究,通过增大基板的f

×

ρ/t来发挥提高基板的耐冲击性的效果。在磁盘装置下落时等基板会振动,但此时的频率因下落时的加速度等而变化,为500~1500hz左右。基板的f较大从而难以共振,由此可以抑制基板的变形并抑制耐冲击性降低。f较小的基板由于即使在磁盘装置下落时等施加的力较小的情况下基板也容易共振,因而基板的变形变大,与其他部件的冲突等中的耐冲击性降低。此外,f的值根据t而变化,为了标准化而采用将f用t除算后的值。

[0040]

接着,对于ρ,以往就设定为较小者能得到良好的耐冲击性。图3是示出本发明的发明人们明确的(f

×

ρ/t)与耐冲击性的关系的图表,绘出的四个点为t和f大致相同,使ρ大幅变化。图中纵轴以下落冲击时的加速度(g)为30~50g、作用时间为2msec的方式改变高度,以初始速度0m/s使基板在铅直方向自然落下,测定与地面冲突时的外周部的基板的挠度(移位),从加速度与移位(μm)的数据(12点)算出的移位/加速度。此外,在将基板的内周部固定于块部的状态下,以块部碰撞地面的方式进行试验。

[0041]

由图3可知,(f

×

ρ/t)较大,即,ρ较大时移位较小。在ρ较小的基板中,由于容易受到浮力的影响而振动时间也变长,因而容易移位。在搭载磁盘的磁盘装置下落等的情况下,在使用图3所示的移位较大的基板的磁盘中与其他部件(其他磁盘或头的退避位置的斜坡加载等)碰撞的次数增加而受到损害等导致的损伤增加。在本发明中,将耐受这样的损伤的特性作为耐冲击性。为了避免耐冲击性降低,需要将基板的(f

×

ρ/t)规定为3800以上。(f

×

ρ/t)优选为4000以上,较优选为4200以上。此外,基板的(f

×

ρ/t)的上限并不特别地限定,但根据基板的材质或组成、以及制造条件而自主决定,在本发明中优选设为5500左右。

[0042]

1-2.重量

[0043]

在本发明中为了提高上述耐冲击性,每一张磁盘的磁盘用基板的重量也很重要,优选设为6.0~11.0g。由此,可以进一步提高上述耐冲击性。基板的耐冲击性通过在磁盘下落时等对基板施加力而产生振动时,避免基板与其他部件的碰撞而提高。基板的重量越重,基板的振动的收敛所需要的时间越变短,从而减少与其他部件接触的机会,抑制接触导致的损伤等的耐冲击性。然而,若基板的重量过重,则用于磁盘时的电力消耗过大,节能性欠缺。具体而言,用于使磁盘旋转的主轴马达的电力消耗增大,以致于节能性欠缺。电力消耗与动力相关,能够以转速(rpm)、扭矩(n

·

m)和系数之积表示。若基板重量变重则扭矩变大,因而动力变大,电力消耗也增大。

[0044]

本发明的发明人们发现,在每一张磁盘中的磁盘用基板的重量为6.0~11.0g的情况下,耐冲击性及节能性优异。该重量小于6.0g时,不能充分地得到抑制耐冲击性的效果,若超过11.0g则电力消耗过大而节能性欠缺。在本发明中,优选将该重量设为6.00~11.0g,较优选设为6.0~10.5g,更加优选设为6.0~8.7g。

[0045]

1-3.材质

[0046]

作为本发明的磁盘用基板的材质,可以采用铝合金等的金属材料。此外,作为材质也可以使用玻璃材料。在下文中,针对由铝合金构成的磁盘用基板(下面记为“磁盘用铝合金基板”),以及由玻璃材料构成的磁盘用基板(下面记为“磁盘用玻璃基板”)进行说明。

[0047]

1-3-1.磁盘用铝合金基板

[0048]

本发明的磁盘用基板可以由铝合金构成。下面,针对本发明的磁盘用铝合金基板的合金组分及其制造方法,说明各自的详细内容。

[0049]

(a)合金组成

[0050]

本发明的磁盘用铝合金基板所使用的铝合金优选含有可以提高谐振频率或密度的fe、mn、ni、mg等的元素。

[0051]

具体而言,其特征在于,含有fe:8.5mass%(以下简记为“%”)以下、mn:2.5%以下、ni:6.5%以下以及mg:4.5%以下的一种或两种以上,剩余部分由al及不可避免的杂质构成。并且,还可以含有zn:0.7%以下、cu:1.0%以下、cr:0.30%以下、zr:0.20%以下、be:0.0015%以下、sr:0.1%以下、na:0.1%以下以及p:0.1%以下的一种或两种以上。

[0052]

fe:

[0053]

fe主要作为第二相颗粒(al-fe系金属间化合物等),一部分呈矩阵状固溶地存在,发挥使铝合金基板的f与ρ增加的效果。固溶fe量增加,从而通过固溶fe与al的相互作用而得到良好的f。此外,相比于al,fe的ρ更大,从而若fe含量增加则ρ增大。铝合金中的fe含量为8.5%以下,从而进一步提高使铝合金基板的f与ρ增加的效果。此外,可以抑制基板重量的大幅增加。其结果,可以得到耐冲击性和节能性优异的基板。因此,铝合金中的fe含量优选为8.5%以下的范围。进一步优选为1.8%以下。下限优选设为0.1%,较优选设为0.2%。

[0054]

mn:

[0055]

mn主要作为第二相颗粒(al-mn系金属间化合物等),一部分呈矩阵状固溶地存在,发挥使铝合金基板的f与ρ增加的效果。固溶mn量增加,从而通过固溶mn与al的相互作用而得到良好的f。此外,相比于al,mn的ρ更大,从而若mn含量增加则ρ变大。铝合金中的mn含

量为2.5%以下,从而可以进一步提高使铝合金基板的f与ρ增加的效果。此外,还可以抑制基板重量的大幅增加。其结果,可以得到耐冲击性和节能性优异的基板。因此,铝合金中的mn含量优选为2.5%以下的范围。进一步优选为1.8%以下。下限优选设为0.1%,较优选设为0.2%。

[0056]

ni:

[0057]

ni主要作为第二相颗粒(al-ni系金属间化合物等),一部分呈矩阵状固溶地存在,发挥增加铝合金基板的f与ρ的效果。固溶ni量增加,从而通过固溶ni与al的相互作用而得到良好的f。此外,相比于al,ni的ρ更大,从而若ni含量增加则ρ变大。铝合金中的ni含量为6.5%以下,从而可以进一步发提高使铝合金基板的f与ρ增加的效果。此外,可以抑制基板重量的大幅增加。其结果,可以得到耐冲击性与节能性优异的基板。因此,铝合金中的ni含量优选为6.5%以下的范围。更加优选为5.5%以下。下限优选设为0.1%,较优选设为0.2%。

[0058]

mg:

[0059]

mg主要呈矩阵状固溶地存在,一部分作为第二相颗粒(mg-si系金属间化合物等)存在。相比于al,mg的ρ更小,从而若mg含量增加则基板的重量减少,但在节能性的观点发挥其效果。另一方面,若mg含量超过4.5%,通过固溶mg和al的相互作用而f降低。因此,铝合金中的mg含量优选为4.5%以下。较优选为2.5%以下,更加优选为1.0%以下。下限优选设为0.1%,更加优选设为0.2%。

[0060]

zn、cu、cr、zr、be、sr、na及p:

[0061]

关于这些各元素,通过分别以上述的含量范围添加,作为金属间化合物等,或者呈矩阵状固溶地存在,发挥使铝合金基板的f与ρ增加的效果。此外,固溶量增加,从而通过固溶的物质与al的相互作用而得到良好的f。

[0062]

不可避免的杂质等的其他元素

[0063]

铝合金中还可以含有上述的必须成分以及选择成分以外的不可避免的杂质的元素。作为这些元素,可举出si、ti、v、ga等,其含量如果是各元素为0.10%以下,总计为0.30%以下则不会损害本发明的作用效果。

[0064]

(b)制造方法

[0065]

下面,详细地说明本实施方式的磁盘用铝合金基板的制造工序的各工序及工艺条件。图1是说明本实施方式的磁盘用铝合金基板、以及使用其的磁盘的制造方法的流程图。在图1中,铝合金组分的调整工序(步骤s101)~冷轧

·

冲裁加工(步骤s105)是通过熔融铸造制造铝合金原料,将其制成铝合金板并进一步加工成圆环状的工序。接着,通过加压平坦化工序(步骤s106),制造铝合金的盘坯。然后,对制造的盘坯进行包含切削加工、磨削加工(步骤s107)以及加热处理(步骤s108)的预处理,接着,进行浸锌处理(步骤s109)、镀ni-p处理(步骤s110)以及表面研磨(步骤s111),制造磁盘用铝合金基板。对表面研磨(步骤s111)后的磁盘用铝合金基板,通过实施磁性体的附着工序(步骤s112)制造磁盘。下面,按照图1的流程详细地说明各工序的内容。此外,也可以将切削加工、磨削加工(步骤s107)后的基板作为磁盘用铝合金基板。不实施镀ni-p处理,从而可以没有镀敷的限制而提高f。

[0066]

首先,通过一般方法将具有上述的成分组成的铝合金材料的熔液加热、熔融来制备(步骤s101)。接着,通过半连续铸造(dc铸造)法或模具铸造法、连续铸造(cc铸造)法等铸

造制备的铝合金材料的熔液,铸造铝合金材料(步骤s102)。dc铸造法及cc铸造法中的、铝合金材料的制造条件等如以下所述。

[0067]

在dc铸造法中,通过管嘴注入的熔液被底座、水冷后的模具的壁、以及被直接喷出到锭(铸锭)的外周部的冷却水夺走热量而凝固,作为铝合金的铸锭被向下方抽出。在模具铸造法中,被注入由铸铁等制作的中空的模具中的熔液在模具的壁被夺走热量而凝固,制成铸锭。

[0068]

另一方面,在cc铸造法中,在一对辊(或带式连铸机、块式连铸机)之间通过铸造喷头供给熔液,以来自辊的排热直接铸造铝合金的薄板。

[0069]

dc铸造法与cc铸造法的很大不同点在于铸造时的冷却速度。在冷却速度较大的cc铸造法中,特征在于,第二相颗粒的尺寸比dc铸造中更小。模具铸造法的冷却速度倾向于比dc铸造法更快。在任一的铸造法中,铸造时的冷却速度优选设为0.1℃/s以上。通过将铸造时的冷却速度设为0.1℃/s以上,fe等的固溶量增加,f提高。铸造时的冷却速度小于0.1℃/s时,fe等的固溶量可能会减少,f会降低。

[0070]

对于铝合金铸锭,根据需要实施均质化处理(步骤s103)。进行均质化处理时,优选以280~420℃或500~620℃进行0.5~30小时的加热处理,较优选以300~350℃或510~600℃进行1~24小时的加热处理。均质化处理时的加热温度为小于280℃或加热时间小于0.5小时的情况下,均质化处理不充分,每个铝合金基板的f的偏差可能会增大。在均质化处理时的加热温度超过420℃且小于500℃的情况下,fe等的固溶量可能会减少,f降低。均质化处理时的加热温度超过620℃时,铝合金铸锭可能会发生熔融。均质化处理时的加热时间即使超过30小时其效果也饱和,得不到这以上的显著的改善效果。

[0071]

接着,将根据需要实施均质化处理的、或者没有实施均质化处理的铝合金铸锭(dc铸造、模具铸造)热轧,制成板材(步骤s104)。热轧时,其条件并不特别限定,但将热轧开始温度优选设为300~420℃或500~600℃,将热轧结束温度优选设为230~400℃。

[0072]

然后,将热轧后的轧制板、或者通过cc铸造法铸造的铸造板进行冷轧,制成1.3mm至0.45mm左右的冷轧板(步骤s105)。通过冷轧加工成需要的产品板厚。冷轧的条件并不特别地限定,根据需要的产品板强度或板厚确定即可,优选将轧制率设为10~95%。在冷轧之前,或者在冷轧的过程中,可以为了确保冷轧加工性而实施退火处理。在实施退火处理的情况下,例如如果是间歇式的加热,则优选以300~420℃下0.1~10小时的条件进行,如果是连续式的加热,则优选以500~600℃下保持0~60秒钟的条件进行。在此,所谓保持时间为0秒,表示到达希望的保持温度后直接进行冷却。

[0073]

然后,将由冷轧所得到的铝合金板冲裁成圆环状(步骤s105),制成圆环状铝合金板。圆环状铝合金板通过加压平坦化处理(步骤s106)制成盘坯。在加压平坦化处理中,在大气中,例如在200~420℃下进行0.5~10小时的加压退火,制作平坦化的坯料。

[0074]

对于盘坯,在浸锌处理等之前,实施包含切削加工、磨削加工(步骤s107)和加热处理(步骤s108)的预处理。在加热处理中,例如以130~280℃的范围保持0.5~10.0小时。通过该加热处理,能够抑制位错的减少,可以提高颤振特性或耐冲击性。加热处理温度超过280℃时,或者加热处理时间超过10.0小时时,位错减少,其结果,颤振特性或耐冲击性可能会降低。另一方面,加热处理温度小于130℃的情况下,或是加热处理时间小于0.5小时的情况下,由加工所导入的应变除去不充分,其结果,由于经时变化而基板的平坦度变差,可能

会难以作为磁盘用铝合金基板使用。根据以上的理由,切削、磨削后的坯料的加热处理优选在130~280℃的范围中进行0.5~10.0小时保持。

[0075]

此外,为了调整基板的重量,在切削加工时,也可以适当变更基板的内周部或外周部的切削余量。

[0076]

接着,对盘坯表面进行脱脂、蚀刻,实施浸锌处理(zn置换处理)(步骤s109)。在浸锌处理中,在盘坯表面形成有浸锌被膜。浸锌处理可以使用市售的浸锌处理液,优选在温度10~35℃、处理时间0.1~5分、浓度100~500ml/l的条件下的处理。浸锌处理至少进行一次,也可以进行两次以上。通过进行多次浸锌处理,可以使细微的zn析出,形成均匀的浸锌被膜。在进行两次以上浸锌处理的情况下,可以在其间隙进行zn剥离处理。zn剥离处理使用hno3溶液,优选以温度15~40℃、处理时间10~120秒、浓度:10~60%的条件的处理。此外,第二次以后的浸锌处理优选以与最初的浸锌处理同样的条件实施。

[0077]

进一步,对浸锌处理后的盘坯表面,作为附着磁性体的基底处理,实施无电解镀ni-p处理(步骤s110)。无电解镀ni-p处理工序优选使用市售的镀敷液等,以温度80~95℃、处理时间30~180分、ni浓度3~10g/l的条件进行镀敷处理。

[0078]

若增加镀ni-p被膜的厚度,可以随着ρ增加的倾向来提高耐冲击性,从而镀ni-p被膜的厚度优选为7μm以上,更加优选18μm以上。

[0079]

对无电解镀ni-p处理后的镀敷表面,进行用于平滑化的表面研磨(步骤s111)。在该研磨工序中,优选进行在调整研磨粒的直径的多个阶段的研磨。例如,使用包含粒径为0.1~1.0μm的大径研磨粒的研磨液和硬质或软质的研磨垫对主表面粗研磨。接着,使用包含粒径为0.01~0.1μm左右的小径研磨粒的研磨液与软质研磨垫进行表面的抛光精密研磨。通过以上说明的工序,制造磁盘用铝合金基板。此外,出于节能性和耐冲击性的观点,也可以将所述切削加工、磨削加工(步骤s107)后的基板作为磁盘用铝合金基板。

[0080]

1-3-2.磁盘用玻璃基板

[0081]

本发明的磁盘用基板可以由玻璃材料构成。以下,针对本发明的磁盘用的玻璃基板,对于适用的玻璃材料和基板的制造方法,说明各自的详细内容。

[0082]

(玻璃材料)

[0083]

作为磁盘用基板所使用的玻璃,优选以sio2:55~75%为主要成分,添加了al2o3:0.3~25%及cao:0~20%的玻璃。进一步优选添加了li2o:0.01~6%、na2o:0.7~12%、k2o:0~8%、mgo:0~7%、zro2:0~10%及tio2:0~1%的一种或两种以上的玻璃。

[0084]

sio2的含量为55~75%,从而发挥使玻璃基板的f增加的效果。玻璃中的sio2含量优选为55~75%的范围,较优选为60~75%。al2o3的含量为0.3~25%,从而发挥使玻璃基板的ρ增加的效果。玻璃中的al2o3的含量优选为0.3~25%的范围,进一步优选为1.0~25%。cao的含量为0~20%,从而发挥使玻璃基板的f和ρ增加的效果。玻璃中的cao的含量优选为0~20%的范围,进一步优选为1~20%。

[0085]

此外,上述玻璃中,还可以含有:降低粘性,提高熔融性和澄清性的b2o3(铝硼硅酸盐玻璃、硼硅酸盐玻璃中作为必须成分而含有的);降低高温粘性,提高熔融及澄清性、成形性的同时,具有提高杨氏模量的效果的sro或bao;提高离子交换性能的同时不会降低低温粘性而降低高温粘性的zno;提高澄清性和离子交换性能的sno2;作为着色剂的fe2o3等之外,作为澄清剂还可以包含as2o3或sb2o3。此外,作为微量元素,也可以包含la、p、ce、sb、hf、

rb、y等的氧化物。关于这些成分可以含有15%以下。

[0086]

(c)制造方法

[0087]

接着,针对本实施方式的磁盘用玻璃基板的制造方法的一个示例进行说明。图2是示出本实施方式的磁盘用玻璃基板、以及使用其的磁盘的制造方法的一个示例的流程图。

[0088]

首先,制造作为原材料的玻璃板(步骤s201)。接着,对在步骤s201中制造的玻璃板进行核化、成形,由该玻璃板成形环状的玻璃基板(步骤s202)。

[0089]

接着,在成形的玻璃基板的内外周端面形成倒棱面(步骤s203)。将形成倒棱面的玻璃基板的内外周端面研磨后,进行表面研磨。该研磨工序由粗研磨(步骤s204)和精密研磨(步骤s205)所构成。在粗研磨(步骤s204)的工序中,使用包含粒径为0.1~1.0μm的大径研磨粒的研磨液和硬质或软质的研磨垫对主表面进行粗研磨。在其后的精密研磨(步骤s205)的工序中,使用包含粒径为0.01~0.1μm左右的小径研磨粒的研磨液和软质研磨垫,对粗研磨后的玻璃基板的主表面进一步进行精密研磨。通过以上说明的工序,制造本发明的磁盘用的玻璃基板。此外,为了调整基板的重量,可以在内外周端面研磨时,适当变更研磨余量。

[0090]

下面,针对各工序具体地说明。首先,关于步骤s201的玻璃板的制造,例如可以使用以熔融玻璃为原料的浮法、下拉法、直接加压法等公知的制造方法。此外,对使用浮法等制造的母材玻璃板加热并软化,若使用以希望的厚度延伸的重新下引法,则可以相对容易地制造厚度的偏差较小的玻璃板,因此较为优选。

[0091]

此外,作为玻璃板的材料,可以使用非晶形玻璃或结晶化玻璃等玻璃陶瓷。从成形性、加工性或产品表面的粗糙度的观点出发,优选使用非晶形玻璃,例如优选使用铝硅酸盐玻璃、钠钙玻璃、硅酸铝钠玻璃、铝硼硅酸盐玻璃、硼硅酸盐玻璃等。此外,在研磨加工的过程中,也可以进行基于硝酸钠溶液或硝酸钾溶液的化学强化处理。

[0092]

接着,关于步骤s202的制成环状玻璃基板的核化、成形,由在步骤s201中准备的玻璃板,通过核化工序、内外周的端面研磨工序成形圆环状的玻璃基板。成形的玻璃基板是具有两面的主表面,在中央部形成有圆孔的圆环状的玻璃基板。进一步,实施步骤s203的倒棱面成形。

[0093]

接着,在步骤s204的粗研磨的工序中,可以使用市售的间歇式的双面同时研磨机实施。该双面同时研磨机包括:由铸铁制造的上压板及下压板;将多个玻璃基板保持在上压板和下压板之间的承载板;被安装于上压板及下压板和玻璃基板的接触面的、由硬质的聚氨酯等构成的研磨垫。此外,此处所谓硬质,是指通过日本橡胶协会标准规格(标准规格:sris0101)确定的测定方法所测定的硬度(asker c)为85以上。

[0094]

该双面同时研磨机通过承载板在上压板和下压板之间保持多个玻璃基板,通过上压板和下压板以规定的加工压力夹压各玻璃基板,各玻璃基板从上下一起通过研磨垫夹压。接着,在研磨垫和各玻璃基板之间以规定的供给量供给研磨液的同时,使上压板和下压板朝向彼此不同的方向旋转。由此,玻璃基板在研磨垫的表面滑动,同时研磨两表面。此外,作为研磨液,优选使用包含粒径为0.1~1.0μm的氧化铈构成的研磨粒的研磨液。

[0095]

接着,针对步骤s205的精密研磨的工序进行说明。在该工序中,将双面同时研磨机的研磨垫替换为例如由发泡聚氨酯构成的更软质的精密研磨用的研磨垫,供给包含粒径为0.01~0.10μm的较小的胶体二氧化硅构成的研磨粒的研磨液,并且使用上述研磨垫研磨玻

璃基板。此外,在此所谓软质是指硬度为60~80。由此,玻璃基板的主表面被镜面研磨,制造磁盘用玻璃基板。

[0096]

在以研磨等切削表面的情况下,切削每单面的厚度的30%以上,优选切削40%以上。由此,在玻璃基板表面产生较大的残留应力,可以提高f。例如,在研磨前的厚度为5mm的玻璃板中,优选每单面切削1.5mm以上,进一步优选切削2mm以上。上限并不特别地设置,但若切削量过多则生产性降低,从而上限设定为每单面厚度的45%左右。

[0097]

2.磁盘

[0098]

2-1.铝合金制

[0099]

通过溅射使磁性体向上述磁盘用铝合金基板附着(步骤s112)。由此,制造铝合金制的磁盘。

[0100]

2-2.玻璃制

[0101]

通过溅射使磁性体向上述磁盘用玻璃基板的研磨面附着(步骤s206)。由此,制造玻璃制的磁盘。

[0102]

3.磁盘装置

[0103]

将通过这样的方式制作的铝合金制的磁盘10张以上搭载在壳体内,制造搭载铝合金制磁盘的磁盘装置。此外,将通过这样的方式制作的玻璃制的磁盘10张以上搭载在壳体内,制造搭载玻璃制磁盘的磁盘装置。

[0104]

此外,磁盘装置内所搭载的磁盘的张数设为10张以上,优选11张,较优选12张。该张数的上限并不特别地限定,张数过多则会搭载不下,因而优选设为12张左右。

[0105]

实施例

[0106]

下面,基于实施例更详细地说明本发明,本发明并不限定于此。在本实施例中,作为磁盘用基板,使用多个铝合金基板及玻璃基板进行其特性评价。

[0107]

a.磁盘用铝合金基板的制造

[0108]

首先,按照一般方法熔解表1的no.1~8所示的各合金材料,调整铝合金组分,熔制铝合金熔液(步骤s101)。

[0109]

[表1]

[0110]

表1

[0111][0112]

接着,以表2所示的条件对铝合金熔液进行铸造,制作表2所示的厚度的铸锭(步骤s102)。然后,进行no.7以外的铸锭的表面的面切削,除去存在于铸锭的表面的偏析层。

[0113]

[表2]

[0114][0115]

然后,以表2所示的条件对铸锭进行均质化处理(步骤s103)。其后,除no.7之外,对

铸锭进行热轧,制作热轧板(步骤s104)。对所得到的热轧板或cc铸锭进行冷轧,制作厚度1mm以下的铝合金板,将其冲裁为外径98mm、内径24mm的圆环状,制作圆环状的铝合金板(步骤s105)。

[0116]

以表2所示的温度对这样制作的圆环状的铝合金板进行3小时加压退火(加压平坦化处理),制成盘坯(步骤s106)。然后,对各盘坯,进行端面加工(切削加工),制成外径97mm、内径25mm,并进行磨削加工(grinding加工)(步骤s107)。对于no.1及7以外,在该阶段结束工序,关于no.1及7的盘坯,进一步在300℃下实施0.5小时的加热处理(步骤s108)。其后,通过ad-68f(商品名称,上村工业制造)以60℃下进行5分的脱脂处理后,通过ad-107f(商品名称,上村工业制造)以65℃进行1分的酸蚀刻处理,进一步以30%hno3水溶液(室温)进行20秒钟剥黑膜(desmut)处理。

[0117]

通过这样的方式调整表面状态后,将盘坯在ad-301f-3x(商品名称,上村工业制造)的20℃的浸锌处理液中浸渍0.5分钟,对表面实施浸锌处理(步骤s109)。此外,浸锌处理总计进行两次相同处理,在第一次和第二次浸锌处理之间,在室温的30%hno3水溶液中浸渍20秒钟,进行表面剥离处理。接着,对浸锌处理后的表面,使用90℃左右的无电解镀ni-p处理液(

ニムデン

hdx(商品名称,上村工业制造)),以成为表2所示的镀敷厚度的方式实施ni-p无电解镀敷(步骤s110)。

[0118]

进一步,使用平均粒径800nm的氧化铝浆料及发泡聚氨酯制研磨垫,对所得到的镀敷面进行粗研磨。粗研磨的加工量每单面设为厚度0.2μm。接着,使用胶体二氧化硅及发泡聚氨酯制研磨垫,进行抛光精密研磨(抛光加工)(步骤s111)。此外,在抛光加工中,使用发泡聚氨酯制研磨垫和对粒径为70~90nm、平均粒径为80nm的胶体二氧化硅加入水而成为游离磨粒的研磨液,每单面仅研磨厚度0.1μm。通过以上的方式,仅针对no.1和7,设置镀ni-p处理层,制作表面研磨后的磁盘用铝合金基板(外径97mm、内径25mm、板厚0.5mm)。使用这样制作的基板,制成重量测定用的试样。

[0119]

另一方面,除no.1和7以外,针对步骤s106的加压平坦化处理后的盘坯进行端面加工(切削加工)和磨削加工,制作没有设置镀ni-p处理层的磁盘用铝合金基板(外径97mm、内径25mm、板厚0.5mm)。使用这样制作的基板,制成重量测定用的试样。

[0120]

b.磁盘用玻璃基板

[0121]

玻璃板的材料使用表3的no.9~12所示的各成分组成的材料,通过表4所示的方法,制作玻璃板。此外,no.10板厚为5mm,no.9、11、12的板厚设为1mm以下。no.10中,将表面切削4.2mm(每个单面2.1mm),将厚度设为1mm以下(步骤s201)。

[0122]

[表3]

[0123][0124]

[表4]

[0125]

表4

[0126][0127]

将板厚1mm以下的上述制造的玻璃板核化,成形环状的玻璃基板,进一步在内外周形成倒棱面,制造外径为97mm、圆孔的内径为25mm的玻璃基板(步骤s202~203)。

[0128]

接着,对这些玻璃基板,使用双面同时研磨机,按照上述的制造方法进行粗研磨工序(步骤s204)及精密研磨工序(步骤s205)。

[0129]

在此,在粗研磨工序(步骤s204)中,使用聚氨酯研磨垫和对粒径为0.1~0.4μm、平均粒径为0.19μm的氧化铈研磨粒加水制成游离磨粒的研磨液,对具有上述的特性的玻璃基板的两面进行粗研磨。

[0130]

在接下来的精密研磨工序(步骤s205)中,使用发泡聚氨酯研磨垫和对粒径为70~90nm、平均粒径为80nm的胶体二氧化硅加水制成游离磨粒的研磨液,将粗研磨的玻璃基板每一个面精密研磨厚度1μm。通过这样的方式,制作磁盘用玻璃基板(外径97mm、内径25mm、板厚0.5mm),制成重量测定用的试样。

[0131]

c.制造的磁盘用基板的特性评价

[0132]

针对上述的步骤s106后的盘坯或步骤s110后的铝合金基板、步骤s201后的玻璃板,通过以下的方法,进行重量与f

×

ρ/t的评价。此外,还可以使用步骤s112后的铝合金制磁盘以及步骤s206后的玻璃制磁盘,评价重量以及f

×

ρ/t。

[0133]f×

ρ/t

[0134]

涉及在权利要求1、3、6、7中规定的f

×

ρ/t。取用60mm

×

8mm的试样,通过谐振法测定谐振频率。此外,测定个别的试样的尺寸(纵、横、厚度)与重量,计算密度。然后,根据基板的厚度,计算f

×

ρ/t。此外,谐振频率的测定使用日本techno-plus株式会社制造的je-rt型的测定装置,在室温下进行。此外,测定透明的玻璃时,喷吹碳喷雾直至导通后进行测定。碳膜的厚度为1μm左右则没有问题。

[0135]

重量

[0136]

涉及在权利要求8~10中规定的重量。针对上述的板厚0.5mm(外径97mm、圆孔的内径25mm)的磁盘用基板,通过电子天秤测定重量。此外,还可以由各材料的密度或镀敷密度计算重量。

[0137]

将对于在本实施例中制造的磁盘用基板的各特性的评价结果在表2、4中示出。

[0138]

如表2、4所示,在实施例1~7及9~11中均可以得到规定的f

×

ρ/t。

[0139]

相对于此,如表2、4所示,在比较例8、12中,基板的f

×

ρ/t过小。

[0140]

本发明不脱离本发明的广义的精神和范围地,可以进行各种实施方式及变形。此外,上述的实施方式用于说明该发明,并不限定本发明的范围。即,本发明的范围并不由实施方式,而是由权利要求书表示。并且,在权利要求书的范围内及与其同等的发明的意义的范围内实施的各种变形均视为该发明的范围内。

[0141]

本技术基于2020年7月3日提交的、日本国专利申请特愿2020-115353号。在本说明书中将日本国专利申请特愿2020-115353号的说明书、权利要求书、所有附图作为参照援引至此。

[0142]

工业上的可利用性

[0143]

根据本发明,可以得到一种耐冲击性和节能性优异的磁盘用基板、以及使用该磁盘用基板的磁盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1