一种eFuse读写电路

一种efuse读写电路

技术领域

1.本发明涉及半导体技术领域,特别涉及一种efuse读写电路。

背景技术:

2.随着半导体技术按照摩尔定律不断向前发展,芯片的集成度越来越高,单颗芯片上容纳的晶体管数量越来越多。然而,半导体器件的微小化以及芯片的复杂化,导致芯片生产过程中更加容易受各种各样缺陷和杂质的影响,芯片生产的良率降低问题愈加严重。

3.电可编程熔丝结构(efuse)是可进行一次编程操作的非易失性存储器,对efuse编程后该信息不会因为系统掉电而丢失。相比早期的应用于冗余技术的激光熔丝,efuse熔丝具有更小的熔丝结构,并且与现有的cmos工艺完全兼容,不会带来额外的成本。

4.利用efuse熔丝作为集成电路中的冗余结构,当电路存在缺陷时,efuse熔丝就可以通过编程来取代缺陷电路实现对芯片的修复。因此efuse广泛应用于各种芯片中,提供了在芯片生产之后仍能修改电路结构的可能,可以避免芯片因部分器件失效而导致整个电路失效,能极大减少测试和芯片修复的成本,提高集成电路的良率。

5.然而,efuse熔丝的编程效果不仅受工艺影响,同时还受到编程环境的较大影响,当编程信号出现偏差时,efuse熔丝的编程效果也会随之发生变化,因此寻找efuse熔丝最佳编程条件和一种能高效判断efuse熔丝编程效果的方法是很有必要的。

技术实现要素:

6.针对现有技术存在的问题,本发明提供了一种efuse读写电路,可以高效判断efuse熔丝的编程效果,同时能在更大范围内寻找efuse熔丝的最佳编程条件。

7.本发明技术方案:一种efuse读写电路,包括:控制逻辑、编程电路和读取电路;所述编程电路外加编程电压,输出端与读取电路连接;所述读取电路外加读取电压,其输出端为输出电压;所述控制逻辑根据输入控制信号生成输出控制信号;

8.所述控制逻辑用于控制电路在编程模式与读取模式之间进行切换:编程模式仅对编程电路供电,读取模式仅对读取电路供电;通过两种模式相区分,编程电路电压值的选取更加自由,可以在更大范围内寻找最佳编程条件;

9.所述控制逻辑使用组合逻辑电路实现。

10.所述编程电路用于烧写efuse熔丝,包括两条对称的编程支路;

11.所述读取电路用于将流经efuse熔丝的电流通过电流镜结构输出,从而通过输出电流的大小判断熔丝阻值的量级,包括:一条偏置支路和两条读取支路。

12.进一步的,所述控制逻辑输入控制信号包括:使能信号en和编程控制信号vp;所述输出控制信号包括:读取电路开关信号switch、编程晶体管控制信号vp1和vp2;switch信号由en信号经过一个反相器得到;en和vp信号输入与非门后,经过一个反相器,实现两信号的与运算后输出vp1信号;vp信号经过一个反相器后输入与非门的一端,en信号输入与非门的另一输入端,得到的信号再输入反相器,可以得到vp2信号。系统工作于编程模式时,en=1,

vp1和vp2选择编程支路;系统工作于读取模式,en=0,switch=1开启读取支路。

13.进一步的,每条所述编程支路包括:efuse熔丝和编程晶体管;所述efuse熔丝一端连接至编程电源电压vpro,另一端连接所述编程晶体管的漏极,编程晶体管的栅极连接控制逻辑输出的控制信号,编程晶体管的源极连接地vss;efuse熔丝与编程晶体管共同构成电源到地的回路;两个支路的所述控制信号分别为vp1和vp2,用于选择对哪条编程支路进行编程,其中,vp1和vp2不同时使能;所述编程晶体管的漏极电压分别为vi1和vi2;

14.编程支路正常工作的电源电压的选择范围较宽,编程部分采用独立的电源电压vpro,更有利于寻找最佳的编程电压条件。

15.进一步的,所述编程晶体管尺寸为600nm*105um,能够承载大编程电流。

16.进一步的,所述读取支路包括输入支路和输出支路;两条读取支路为对称结构;

17.所述偏置支路用于为读取电路提供合适的直流偏置,包括:第一偏置晶体管(m1)、第二偏置晶体管(m3)、第三晶体管(m4)、使能晶体管(m2)、第一电阻(r1)和第二电阻(r2);

18.所述第一电阻连接读取电压vdd和第一偏置晶体管源极;

19.第一偏置晶体管漏极与使能晶体管漏极、第二偏置晶体管源极连接;

20.第一偏置晶体管栅极与使能晶体管源极连接;

21.第一偏置晶体管与第二偏置晶体管的栅极分别连接vb1和vb2;

22.使能晶体管栅极连接使能信号en;

23.第二偏置晶体管栅极和漏极连接,并通过第二电阻连接第三晶体管的漏极;

24.第三晶体管漏极和栅极连接;

25.第三晶体管源极连接vss。

26.所述读取支路的输入支路和输出支路构成一个自偏置电流镜结构,用来实现输出电流对输入电流的精确复制,因此两条输入支路和两条输出支路构成一组对称的自偏置电流镜结构实现对两编程支路电流的精确输出;

27.所述读取支路包括:第四偏置晶体管(m6)、第五偏置晶体管(m7)、第一输入晶体管(m8)、第二输入晶体管(m9)、第一输出晶体管(m11)、第二输出晶体管(m10)、输入支路电阻(r3)和输出支路电阻(r5);所述第四偏置晶体管源极连接vi1,第四偏置晶体管漏极与第五偏置晶体管源极连接,第四偏置晶体管与第五偏置晶体管的栅极分别连接vb1和vb2;

28.第五偏置晶体管漏极同时与第一输入晶体管和第一输出晶体管栅极连接,并与输入支路电阻的一端连接;输入支路电阻的另一端同时与第一输入晶体管和第一输出晶体管栅极、第一输入晶体管漏极连接;

29.第一输入晶体管源极和第二输入晶体管漏极连接;

30.第一输出晶体管源极和第二输出晶体管漏极连接;

31.第二输入晶体管源极和第二输出晶体管源极连接,并连接vss;

32.第一输出晶体管漏极与输出支路电阻相连并连接输出电压(vo1或vo2);

33.通过将读取电路两输出支路的输出电流作差,可以更准确地看出编程前后熔丝阻值的变化。

34.具体的,通过提供合适的偏置电压vb1和vb2,在各个晶体管都工作在饱和区的情况下,输出端vo1会反映出流过efuse熔丝的电流大小,从而可以判断出编程后熔丝的阻值大小。

35.读取电路中vi1和vi2支路通过使用相同偏置,强制两熔丝两端的压降基本相同。同时,通过对称的电路结构设计,最大程度上避免电路制造过程中的失配问题,使两支路输出电流之差仅来自于efuse熔丝编程前后的阻值变化,这样输出端电流值能更准确地反映编程前后efuse熔丝阻值大小的变化。

36.在共源共栅电流镜结构中采用自偏置技术,可以使输出支路的输出摆幅更大,使得熔丝阻值变化带来的电流变化范围更大,使得输出电流对阻值大小变化的反映更加精确。

37.有益效果

38.通过上述设计,efuse熔丝阻值的大小决定了输出电流的大小,并通过输出电压vo的大小反映出来。这样只需要检测该电路的输出电压vo就能估计出efuse熔丝的阻值大小,而不需要直接测量efuse熔丝的阻值大小,给评估efuse熔丝的烧写效果提供了极大便利。

附图说明

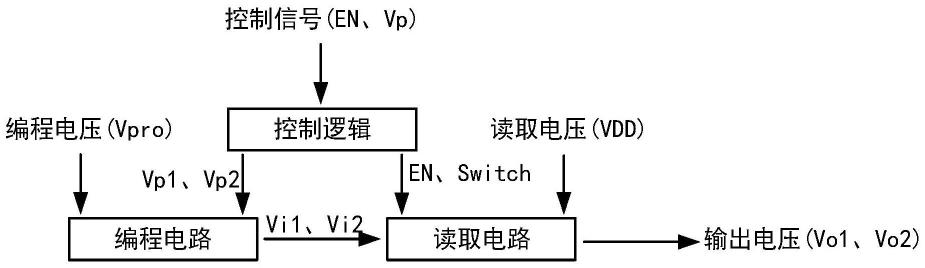

39.图1为本实施例efuse读写电路的结构示意图

40.图2为本实施例控制逻辑电路图

41.图3为本实施例编程电路电路图

42.图4为本实施例读取电路电路图

43.图5为本实施例编程支路与输出支路电流曲线图

44.图6为本实施例两输出支路电流之差的蒙特卡罗仿真图

具体实施方式

45.下面将结合具体实施例及其附图对本技术提供的技术方案作进一步说明。结合下面说明,本技术的优点和特征将更加清楚。

46.如图1示出了本实施例efuse读写电路的结构示意图,所述efuse读写电路分为3个部分,控制逻辑,编程电路和读取电路。

47.图2示出了本实施例efuse读写电路的控制逻辑电路图。图中inv表示反相器,nand表示与非门。switch信号由en信号经过一个反相器得到;en和vp信号输入与非门后,经过一个反相器,实现两信号的与运算后输出vp1信号;vp信号经过一个反相器后输入与非门的一端,en信号输入与非门的另一输入端,得到的信号再输入反相器,可以得到vp2信号。在本实施例中,所述控制逻辑通过输入信号en控制电路工作于编程模式或者读取模式。当en=0时,efuse熔丝系统工作于读取模式,vp无效;当en=1时,efuse熔丝系统工作于编程模式,此时vp有效,且此时vp的值决定了哪条支路中的efuse熔丝被烧写。控制逻辑的输出信号vp1和vp2被分别接至编程晶体管1和编程晶体管2,若vp=1,则vp1=1,支路1的编程晶体管开启,对支路1的熔丝进行编程;若vp=0,则vp2=1,支路2的编程晶体管开启,对支路2的熔丝进行编程。

48.图3示出了本实施例efuse读写电路编程部分的电路图。图中折线表示efuse熔丝,一端连接至编程电源电压,另一端连接至编程晶体管的漏极,与编程晶体管共同构成电源到地的回路,且两编程晶体管的栅极分别接控制逻辑输出的vp1和vp2信号,用来对两熔丝的编程进行选择。在本实施例中,所述编程部分含两条支路,且为对称结构,每条支路包含

一个efuse熔丝和一个编程晶体管。当给定一个vp信号,将只对其中一个efuse熔丝进行编程,两熔丝之间的阻值差值与单个熔丝编程前后的阻值差值相同,故可通过两输出支路电流差值估计熔丝编程前后的阻值变化。当编程晶体管开启时,编程电压vpro被加在熔丝上,大的编程电流流过efuse熔丝,由于电子迁移效应,硅化物被电子推到一端,熔丝连接部分的阻值随之增大,反映为输出端的电流发生变化。

49.图4示出了本发明所述efuse读写电路读取部分的电路图。vdd表示读取电路的电源电压,en和switch信号分别为控制逻辑产生的控制信号,分别接于m2管和m5管的栅极,vi1和vi2信号为编程支路的输出信号,接于m6和m12管的源极,vo1和vo2为读取支路的输出端,用以输出电流。在本实施例中,所述读取部分包含一条偏置支路、两条输入支路和两条输出支路,且两条输入支路和两条输出支路均为对称结构。当系统工作于编程模式时,en=1,m2晶体管截止,m1管的栅漏断开连接,防止编程模式下偏置支路产生不必要的漏电。switch=0,m5晶体管打开,将m6及m12管的栅极上拉至vdd,则m6、m12管关闭,读取电路的两输入支路不工作;当系统工作于读取模式时,en=0,switch=1,m2管打开,m5管关闭,则m1管变为二极管接法,由于m3、m7、m13管尺寸相同,且栅极连接在一起,因此m3、m7、m13管的源极电压相同,从而保证两条读取支路的电流变化完全来自熔丝阻值的变化,提高了由输出电流估计熔丝阻值大小的准确性。m8、m9、m10、m11及r3构成带有自偏置的共源共栅电流镜结构,将读取电路输入支路的电流镜像至输出支路,通过采用自偏置技术,同样会增加输出电流对阻值大小变化反映的精确性。

50.图5所示两条曲线分别是编程支路和输出支路的电流曲线,图6所示为当两熔丝电阻的阻值为44ohm时,对两输出支路的输出电流之差进行蒙特卡罗仿真,可以看出,当熔丝阻值增大10倍,即变为440ohm带来的支路电流变化大于工艺偏差带来的电流波动,故该电路在熔丝阻值变化较小时可以分辨出10倍的阻值变化。由图5和图6可以看出,当熔丝阻值变化较小时,依靠输出电流的变化能分辨出10倍的熔丝阻值变化,当熔丝阻值变化较大时,可以根据图5的电流曲线估计出熔丝的阻值量级。

51.综上所述,本实施例的efuse读取电路,能通过两输出支路输出电流的差值,反映出熔丝阻值的大小变化,从而可以很直观高效地判断熔丝编程后的效果,并有利于寻找熔丝的最佳编程条件。

52.上述描述仅是对本技术较佳实施例的描述,并非是对本技术范围的任何限定。任何熟悉该领域的普通技术人员根据上述揭示的技术内容做出的任何变更或修饰均应当视为等同的有效实施例,均属于本技术技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1