一种利用回用电池封装的自动导引车电池组及其制造方法与流程

[0001]

本发明涉及一种利用回用电池封装的自动导引车电池组,特别是涉及一种利用新能源汽车的回用电池封装自动导引车电池组。

[0002]

本发明还涉及上述一种利用回用电池封装的自动导引车电池组制造方法。

背景技术:

[0003]

如图1所示,agv是自动导引车01(automated guided vehicle)的英文缩写,是指具有磁条,轨道或者激光等自动导引设备,沿规划好的路径行驶,以电池02为动力,并且装备安全保护以及各种辅助机构(例如移载,装配机构)的无人驾驶的自动化车辆,随着自动化的推进,制造系统的自动导引车01数量在快速增加,自动导引车01的使用,对降低生产制造运营成本、降低人工操作、实现自动化起到了很好的效果,另一方面,自动导引车01以电池02为动力,目前存在的主要问题是:

[0004]

1.自动导引车01的电池的使用寿命短,按不同的使用工况,每2~3年左右需要进行更换。

[0005]

2.自动导引车01的电池属于工业品类,规格种类多,每种规格数量少,电池单价高(agv目前每千瓦时的成本约为动力电池的2.5倍左右)。

技术实现要素:

[0006]

本发明是为了解决现有技术中的不足而完成的,本发明的目的是提供一种实现产业新能源车退役动力电池在制造系统的阶梯利用,降低电池报废对环境污染压力,并且通过对退役动力电池的阶梯利用,降低自动导引车备用电池的采购财务成本的利用回用电池封装的自动导引车电池组。

[0007]

本发明的一种利用回用电池封装的自动导引车电池组,包括回用电池电芯组件、电池管理系统、绝缘板以及电池外壳,回用电池电芯组件包括至少两个连接的经检测符合要求的并经过安全拆解退役的汽车动力电池内的电芯,电池管理系统与回用电池电芯组件连接,绝缘板固定在回用电池电芯组件下侧,电池管理系统和回用电池电芯组件均固定在电池壳体内,绝缘板位于回用电池电芯组件下侧与电池壳体上侧之间,将回用动力电芯组合通过绝缘板封装入电池外壳内。

[0008]

本发明的一种利用回用电池封装的自动导引车电池组还可以是:

[0009]

所述回用电池电芯组件中各退役的汽车动力电池的电芯通过铜片和螺栓连接。

[0010]

回用电池电芯组件与电池管理系统通过线束连接。

[0011]

本发明的一种利用回用电池封装的自动导引车电池组,包括回用电池电芯组件、电池管理系统、绝缘板以及电池外壳,回用电池电芯组件包括至少两个连接的经检测符合要求的并经过安全拆解退役的汽车动力电池内的电芯,电池管理系统与回用电池电芯组件连接,绝缘板固定在回用电池电芯组件下侧,电池管理系统和回用电池电芯组件均固定在电池壳体内,绝缘板位于回用电池电芯组件下侧与电池壳体上侧之间,将回用动力电芯组

合通过绝缘板封装入电池外壳内。这样,采回用电池电芯组件为退役的动力电池,对退役的动力电池进行物理属性评估,对符合自动导引车(agv)物理属性评估要求的汽车动力电池进行安装拆解和电芯重组,根据自动导引车的电池舱尺寸、运行工况及电机功率选择电芯重新组合成为回用电池电芯组件,电池管理系统(bms)根据自动导引车的运行工况、电机功率、额定电压及通讯协力来调整回用电池电芯组件,以达到符合自动导引车电池组要求,从而实现汽车动力电池再利用,解决新能源动力电池衰减到80%退役后直接报废浪费大问题,通过汽车动力电池再利用运用到自动导引车上,产业规模增大及未来智能化程度日益增高,从而解决自动导引车数量快速增加,自动导引车动力使用年限短,备件更换采购成本高等问题。本发明的一种利用回用电池封装的自动导引车电池组,相对于现有技术而言具有的优点是:实现产业新能源车退役动力电池在制造系统的阶梯利用,降低电池报废对环境污染压力,并且通过对退役动力电池的阶梯利用,降低自动导引车备用电池的采购财务成本。

[0012]

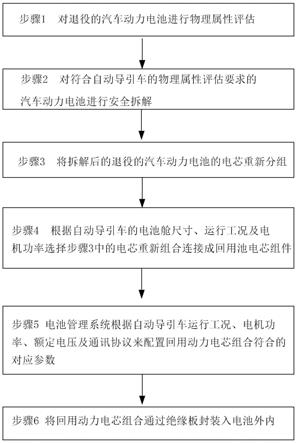

本发明另一发明目的是提供一种利用回用电池封装的自动导引车电池组的制造方法:包括以下步骤

[0013]

步骤1:对退役的汽车动力电池进行物理属性评估;步骤2:对符合自动导引车的物理属性评估要求的汽车动力电池进行安全拆解;步骤3:将拆解后的退役的汽车动力电池的电芯重新分组;步骤4:根据自动导引车的电池舱尺寸、运行工况及电机功率选择步骤3中的电芯重新组合连接成为回用电池电芯组件;步骤5:电池管理系统根据自动导引车运行工况、电机功率、额定电压及通讯协议来配置回用动力电芯组合符合的对应参数;步骤6:将回用动力电芯组合通过绝缘板封装入电池外壳内。这样,首先对退役的动力电池进行物理属性评估,对符合自动导引车(agv)物理属性评估要求的退役的汽车动力电池进行安装拆解和电芯重组,然后根据自动导引车的电池舱尺寸、运行工况及电机功率选择电芯重新组合成为回用电池电芯组件,电池管理系统(bms)根据自动导引车的运行工况、电机功率、额定电压及通讯协力来调整回用电池电芯组件,以达到符合自动导引车电池组要求,最后,将回用动力电芯组合通过绝缘板封装入电池外壳内,从而实现汽车动力电池再利用,解决新能源动力电池衰减到80%退役后直接报废浪费大问题,通过汽车动力电池再利用运用到自动导引车上,产业规模增大及未来智能化程度日益增高,从而解决自动导引车数量快速增加,自动导引车动力使用年限短,备件更换采购成本高等问题。

附图说明

[0014]

图1是现有技术的利用回用电池封装的自动导引车电池组的安装示意图。

[0015]

图2是发明的利用回用电池封装的自动导引车电池组的立体图。

[0016]

图3是发明的利用回用电池封装的自动导引车电池组的电池外壳示意图。

[0017]

图4是发明的利用回用电池封装的自动导引车电池组制造方法的流程示意图。

[0018]

图5是发明的利用回用电池封装的自动导引车电池组制造方法中的评估退役的汽车动力电池放电容量效率、放电能量效率以及直流内阻流程示意图。

[0019]

图号说明

[0020]1…

回用电池电芯组件

ꢀꢀꢀꢀꢀ2…

电池管理系统

ꢀꢀꢀꢀꢀꢀꢀꢀ3…

绝缘板

[0021]4…

电池外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5…

铜片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6…

螺栓

[0022]7…

线束

具体实施方式

[0023]

下面结合附图的图2至图5对本发明的利用回用电池封装的自动导引车电池组进一步详细说明。

[0024]

本发明的利用回用电池封装的自动导引车电池组,请参考图2至图5所示,包括回用电池电芯组件1、电池管理系统2、绝缘板3以及电池外壳4,回用电池电芯组件1至少两个连接的经检测符合要求的并经过安全拆解退役的汽车动力电池内的电芯,电池管理系统2与回用电池电芯组件1连接,绝缘板3固定在回用电池电芯组件1下侧,电池管理系统2和回用电池电芯组件1均固定在电池壳体内,绝缘板3位于回用电池电芯组件1下侧与电池壳体上侧之间,将回用动力电芯组合通过绝缘板3封装入电池外壳4内。具体而言,回用电池电芯组件1为退役的动力电池,对退役的动力电池进行物理属性评估,对符合自动导引车(agv)物理属性评估要求的退役的汽车动力电池进行安装拆解和电芯重组,根据自动导引车的电池舱尺寸、运行工况及电机功率选择电芯重新组合成为回用电池电芯组件1,电池管理系统2(bms)根据自动导引车的运行工况、电机功率、额定电压及通讯协力来调整回用电池电芯组件1,以达到符合自动导引车电池组要求,从而实现汽车动力电池再利用,解决新能源动力电池衰减到80%退役后直接报废浪费大问题,通过汽车动力电池再利用运用到自动导引车上,产业规模增大及未来智能化程度日益增高,从而解决自动导引车数量快速增加,自动导引车动力使用年限短,备件更换采购成本高等问题。相对于现有技术的优点是:实现产业新能源车退役动力电池在制造系统的阶梯利用,降低电池报废对环境污染压力,并且通过对退役动力电池的阶梯利用,降低自动导引车备用电池的采购财务成本。

[0025]

本发明的利用回用电池封装的自动导引车电池组,请参考图2至图5所示,在前面描述的技术方案的基础上还可以是:所述回用电池电芯组件中各所述退役的汽车动力电池的电芯通过铜片5和螺栓连接。这样,退役的汽车动力电池的电芯之间通过铜片5和螺栓6连接,替代传统的线缆连接,结构更加合理,提高稳定性,避免传统线缆易磨损问题。

[0026]

本发明的利用回用电池封装的自动导引车电池组,请参考图2至图5所示,在前面描述的技术方案的基础上还可以是:回用电池电芯组件1与电池管理系统2通过线束7连接。这样,回用电池电芯组件1与电池管理系统2通过线束7连接,保证连接稳定性。

[0027]

本发明的利用回用电池封装的自动导引车电池组制造方法,请参考图2至图5所示,在前面描述的技术方案的基础上还可以是:

[0028]

步骤1:对退役的汽车动力电池进行物理属性评估;

[0029]

步骤2:对符合自动导引车的物理属性评估要求的汽车动力电池进行安全拆解;

[0030]

步骤3:将拆解后的退役的汽车动力电池的电芯重新分组;

[0031]

步骤4:根据自动导引车的电池舱尺寸、运行工况及电机功率选择步骤3中的电芯重新组合连接成为回用电池电芯组件1;

[0032]

步骤5:电池管理系统2根据自动导引车运行工况、电机功率、额定电压及通讯协议来配置回用动力电芯组合符合的对应参数;

[0033]

步骤6:将回用动力电芯组合通过绝缘板3封装入电池外壳4内。这样,如图4所示,首先对退役的动力电池进行物理属性评估,对符合自动导引车(agv)物理属性评估要求的

退役的汽车动力电池进行安装拆解和电芯重组,然后根据自动导引车的电池舱尺寸、运行工况及电机功率选择步骤3中的电芯重新组合连接成为回用电池电芯组件1,电池管理系统2(bms)根据自动导引车的运行工况、电机功率、额定电压及通讯协力来调整回用电池电芯组件1,以达到符合自动导引车电池组要求,最后,将回用动力电芯组合通过绝缘板3封装入电池外壳4内,从而实现汽车动力电池再利用,解决新能源动力电池衰减到80%退役后直接报废浪费大问题,通过汽车动力电池再利用运用到自动导引车上,产业规模增大及未来智能化程度日益增高,从而解决自动导引车数量快速增加,自动导引车动力使用年限短,备件更换采购成本高等问题。在前面描述的技术方案的基础进一步优选的技术方案是:在所述步骤2中的符合自动导引车的物理属性评估要求为当退役的汽车动力电池放电容量效率≥80%,放电能量效率≥80%,直流内阻≤50mω时为符合自动导引车的物理属性评估要求的汽车动力电池。这样,在步骤2中符合自动导引车的物理属性评估要求为当退役的汽车动力电池放电容量效率≥80%,放电能量效率≥80%,直流内阻≤50mω时为符合自动导引车的物理属性评估要求的汽车动力电池,将负荷上述退役汽车动力电池进行安装拆解和电芯重组。在前面描述的技术方案的基础进一步优选的技术方案是:评估退役的汽车动力电池放电容量效率、放电能量效率以及直流内阻方法,包括以下步骤:

[0034]

步骤1:退役的汽车动力电池静置10s;

[0035]

步骤2:以0.5c电流对退役的汽车动力电池恒流放电至单体3.0v,并记录放电容量和放电能量;

[0036]

步骤3:静置10min;

[0037]

步骤4:以0.5c电流恒流充电至50%soc,记录总压v1;

[0038]

步骤5:静置40s,记录总压v2;

[0039]

步骤6:计算直流内阻,计算公式为:

[0040][0041]

步骤7:评估标准为放电容量效率≥80%,放电能量效率≥80%,直流内阻≤50mω。

[0042]

步骤8:满足步骤7,退役的汽车动力电池为符合自动导引车的物理属性评估要求的汽车动力电池,否则为不符合自动导引车的物理属性评估要求的汽车动力电池。这样,如图5所示,首先将退役的汽车动力电池静置10s,然后以0.5c电流对退役的汽车动力电池恒流放电至单体3.0v,并记录放电容量和放电能量,然后再次对退役的汽车动力电池静置10min,然后对退役的汽车动力电池以0.5c电流恒流充电至50%soc,记录总压v1,然后再次静置40s,记录总压v2,然后计算直流内阻,最后满足评估标准:放电容量效率≥80%,放电能量效率≥80%,直流内阻≤50mω退役的汽车动力电池为符合自动导引车的物理属性评估要求的汽车动力电池,否则为不符合自动导引车的物理属性评估要求的汽车动力电池。在前面描述的技术方案的基础上还可以是:在所述步骤4中的自动导引车电池舱尺寸为长400mm、宽250mm以及高220mm,自动导引车运行工况为最大充电电流70a,持续工作电流20a,电机功率为200w。这样,在步骤4中的自动导引车电池舱尺寸为长400mm、宽250mm以及高220mm,自动导引车运行工况为最大充电电流70a,持续工作电流20a,电机功率为200w,根据上述自动导引车的电池舱尺寸、运行工况及电机功率选择电芯重新组合成为回用电池电芯

组件1。回用电池电芯组件1的电芯基本参数见表1。在前面描述的技术方案的基础上还可以是:在所述步骤5中的电池管理系统2根据自动导引车运行工况为最大充电电流70a,持续工作电流为20a、电机功率为200w、额定电压为24v及通讯协议为rs232来配置回用动力电芯组合符合的对应参数。这样,通过电池管理系统2根据自动导引车运行工况为最大充电电流70a,持续工作电流为20a、电机功率为200w、额定电压为24v及通讯协议为rs232来配置回用动力电芯组合的对应参数,例如当自动导引车运行工况为最大充电电流为70a,电池管理系统2配置回用动力电芯组合最大充电电流为70a。

[0043]

表1,回用电池电芯组件1的电芯基本参数:

[0044][0045][0046]

上述仅对本发明中的几种具体实施例加以说明,但并不能作为本发明的保护范围,凡是依据本发明中的设计精神所作出的等效变化或修饰或等比例放大或缩小等,均应认为落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1