电池包外壳、电池包及车辆的制作方法

1.本发明属于电池包密封技术领域,尤其涉及一种电池包外壳、电池包及车辆。

背景技术:

2.电池包作为电动汽车最为核心的部件之一,其性能对电动车有很大影响,同时作为整车的高压部件之一,保证安全性能是电池包的首要要求。由于现在大多数的电池包都布置在整车底部,与外界处于相对开放的环境,而电池包外壳密封性能的好坏也直接影响电池系统安全,所以国家标准中对电池包外壳的密封性提出了很高的要求。

3.现有的电动汽车电池包的密封方案是,密封盖与托盘采用螺栓加密封圈的形式的密封连接。密封盖与托盘的密封面为平整的表面,装配时,先在托盘与密封盖的密封面上打上密封胶,然后盖上密封盖,再使用工装压紧密封边,在密封盖的密封边压紧过程中,每个区域的压紧力不相同,压紧力大的地方含胶量大,压紧力小的地方,含胶量小,含胶量不均匀。可见,打胶过程中的胶量、打胶部位无法精确管控,密封面的残胶量与残胶部位不一致,导致密封面高度不一致,不同部位的密封效果不一致。

4.此外,密封圈一般需要开模定制,因而螺栓加密封圈的密封方案成本较高。托盘中需要焊接与螺栓连接的螺母,增加了电池包的工艺成本和重量。

技术实现要素:

5.本发明所要解决的技术问题是:针对现有的电池包的密封方案,密封盖与托盘采用螺栓加密封圈的形式的密封连接,密封面的残胶量与残胶部位不一致,导致密封面高度不一致的问题,提供一种电池包外壳、电池包及车辆。

6.为解决上述技术问题,一方面,本发明实施例提供一种电池包外壳,包括密封盖及托盘,所述密封盖的底部边缘设置有环状的密封边,所述托盘包括底板及连接在所述底板四周的密封座,所述密封座的上表面形成有密封面,所述密封面上设置有环绕所述密封座一圈的胶槽,所述胶槽内填充有密封胶,所述密封边压紧在所述密封面及密封胶上,所述密封胶粘接所述密封边的下表面与所述胶槽的壁面,以在所述密封边与密封座之间形成密封连接。

7.可选地,所述胶槽设置有多个,多个所述胶槽间隔设置;

8.最外侧的所述胶槽的宽度最大。

9.可选地,所述密封边与密封座通过环绕所述密封边一圈的多个紧固件紧固,以消除所述密封边的下表面与所述密封面之间的间隙。

10.可选地,所述密封边上设置有多个第一安装孔,所述密封座上设置有与多个所述第一安装一一对应的多个第二安装孔,所述紧固件为铆钉,所述铆钉铆接在所述第一安装孔及第二安装孔内;

11.所述第二安装孔位于最外侧的所述胶槽的外侧,所述第二安装孔与最外侧的所述胶槽间隔。

12.可选地,所述密封座包括梁体及搭接边,所述密封面形成在所述梁体的上表面,所述搭接边的外侧连接在所述梁体的内侧底部边缘,所述梁体内设置有加强筋结构,所述加强筋结构将所述梁体的内腔分割成多个型腔。

13.可选地,所述加强筋结构包括水平加强筋及多根竖向加强筋,所述水平加强筋与多根竖向加强筋垂直交错,以形成多个矩形型腔。

14.可选地,所述加强筋结构还包括与水平面呈一夹角的斜置加强筋,所述梁体的内腔位于多个所述矩形型腔的内侧的部分被所述斜置加强筋分割成两个三角形型腔。

15.可选地,所述搭接边的内侧下表面设置有底板安装槽,所述底板的外侧固定在所述底板安装槽内,所述底板的下表面不高于所述密封座的下表面的最低处。

16.根据本发明实施例的电池包外壳,由于在托盘的密封座的密封面上设置有胶槽,因而,打胶时大部分密封胶屯积在胶槽内,并且充满胶槽,受压紧密封边的压紧力影响小,使密封面所有区域内的含胶量保持一致,密封效果均匀一致,密封面平整美观,尺寸精度大幅度提高,使电池包在与车身连接的过程中,不会因为尺寸精度差引起干涉,并且密封面与车身的间隙可以设计的更小,从而提高离地间隙。

17.并且,由于密封胶大部分屯积于胶槽内,少量溢出的密封胶,对密封盖与托盘之间的安装间隙影响较小,安装精度更高。

18.另一方面,本发明实施例还提供一种电池包,包括电池模组及上述的电池包外壳,所述电池模组设置在所述电池包外壳内。

19.再一方面,本发明实施例还提供一种车辆,其包括上述的电池包外壳。

附图说明

20.图1是本发明一实施例提供的电池包外壳的立体图;

21.图2是本发明一实施例提供的电池包外壳的爆炸图;

22.图3是本发明一实施例提供的电池包外壳的剖视图;

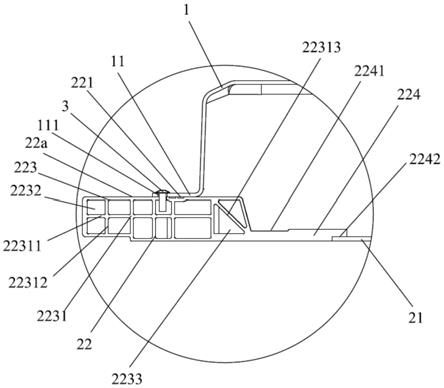

23.图4是图3中a处的放大图;

24.图5是本发明一实施例提供的电池包外壳的托盘的剖视图。

25.说明书中的附图标记如下:

26.1、密封盖;11、密封边;111、第一安装孔;

27.2、托盘;21、底板;22、密封座;22a、密封面;221、胶槽;222、第二安装孔;223、梁体;2231、加强筋结构;22311、水平加强筋;22312、竖向加强筋;22313、斜置加强筋;2232、矩形型腔;2233、三角形型腔;224、搭接边;2241、限位槽;2242、底板安装槽;

28.3、铆钉。

具体实施方式

29.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.如图1至图5所示,本发明实施例提供一种电池包外壳,包括密封盖1及托盘2,所述密封盖1的底部边缘设置有环状的密封边11,所述托盘2包括底板21及连接在所述底板21四

周的密封座22,所述密封座22的上表面形成有密封面22a,所述密封面22a上设置有环绕所述密封座一圈的胶槽221,所述胶槽221内填充有密封胶,所述密封边11压紧在所述密封面22a及密封胶上,所述密封胶粘接所述密封边11的下表面与所述胶槽221的壁面,以在所述密封边11与密封座22之间形成密封连接。

31.密封盖1呈帽状,其开口向下,开口边缘处设置所述密封边11。

32.胶槽221的数量与宽度根据密封边11的宽度而定,例如1-3个。密封边11较宽的情况,可以设计3个较窄较浅的胶槽221,密封边11越窄,胶槽221的数量应该相应减少,但每个胶槽221的深度和宽度都应该增加,一般来说,密封边越宽,胶槽221数量越多,密封效果越好,

33.在一实施例中,所述胶槽221设置有多个,多个所述胶槽221间隔设置。多个所述胶槽221之间应当留有适当的间隙,间隙过小无法成型,间隙过大密封效果下降。可以通过计算或仿真得到合理的数值。

34.在一实施例中,多个所述胶槽相互平行。以使得多个所述胶槽相互之间的间隔在各处均匀。

35.由于密封效果主要是依靠最外侧的胶槽,因而,在设置多个胶槽221的实施例中,最外侧的所述胶槽221的宽度最大(即最外侧的胶槽221的宽度不小于其内侧的胶槽221)。

36.在一实施例中,多个所述胶槽221由外向内宽度依次减小。这样,可以节约用胶量,减少密封胶的溢出量。

37.在一实施例中,所述密封边11的下表面及所述密封面22a均平行于水平面。这样,所述密封边11压紧在所述密封面22a上时,密封效果更好。

38.在一实施例中,所述密封边11与密封座22通过环绕所述密封边一圈的多个紧固件紧固,以消除所述密封边11的下表面与所述密封面22a之间的间隙。从而减少密封胶与外界空气的接触面,减少老化失效的可能性。

39.在一实施例中,如图4及图5所示,所述密封边11上设置有多个第一安装孔111,所述密封座22上设置有与多个所述第一安装111一一对应的多个第二安装孔222,所述紧固件为铆钉3,所述铆钉3铆接在所述第一安装孔111及第二安装孔222内。

40.所述第二安装孔222位于最外侧的所述胶槽221的外侧,所述第二安装孔222与最外侧的所述胶槽221间隔。所述第二安装孔222与最外侧的所述胶槽221需要留有适当的间隔,间隔过大导致胶槽221部位的压紧力下降,间隔过小容易在铆钉3安装过程中引起胶槽221的开裂。所述第二安装孔222与最外侧的所述胶槽221之间的合理间隔可通过计算或仿真得到。

41.通过铆钉1将密封盖2与托盘3进一步紧密贴合在一起,形成密封盖1-铆钉3-密封胶的三重密封状态,极大提高密封效果。

42.相比于螺钉安装,1个铆钉所需要的安装时间是螺钉的1/3,生产效率大大提升。不需要严格垂直安装,并且不用管控安装扭矩等因素,安装精度高;不存在滑丝、卡螺纹、少螺纹等不良因素,不良率低;不需要预先配置螺母,只需要预留合适尺寸的通孔即可安装,安装所需空间小,成本低。当出现安装不良时,仅需更换铆钉重新安装即可,无需拆卸。不同于螺钉安装过程中会产生大量金属屑,铆钉安装过程中产生的金属屑极少,甚至没有,大大提高车间清洁度,降低由于金属屑引起的产品不良。

43.在一实施例中,所述密封座22为铝合金挤出件,底板21可以采用钣金件。

44.在一实施例中,如图4及图5所示,所述密封座22包括梁体223及搭接边224,所述密封面22a形成在所述梁体223的上表面,所述搭接边224的外侧连接在所述梁体223的内侧底部边缘,所述梁体223内设置有加强筋结构2231,所述加强筋结构2231将所述梁体223的内腔分割成多个型腔。

45.在一实施例中,如图4及图5所示,所述加强筋结构2231包括水平加强筋22311及多根竖向加强筋22312,所述水平加强筋22311与多根竖向加强筋22312垂直交错,以形成多个矩形型腔2232。

46.在一实施例中,如图4及图5所示,所述加强筋结构2231还包括与水平面呈一夹角的斜置加强筋22313,所述梁体223的内腔位于多个所述矩形型腔2232的内侧的部分被所述斜置加强筋22313分割成两个三角形型腔2233。

47.加强筋结构2231的形状不限于图中所示,加强筋结构2231可将梁体223的内腔划分出多个大小、形状相同或不同的型腔,这些型腔可以大大提高托盘2的整体强度及振动模态,从而减少密封胶的振动失效可能性。此外,这些型腔在加强托盘2的结构强度的同时能够减轻托盘2的重量,型腔结构也能够在受到撞击时发生溃缩吸收撞击力。

48.在第二安装孔222的下方设置型腔,型腔前后贯通,在托盘2拆解过程中,铆钉3从密封盖1上方剪断,残留的部分可以从型腔中吹出,方便清理铆钉3的残留。

49.斜置加强筋22313位于密封座22与搭接边224过渡的位置,增大过渡边的角度,减少该位置的应力集中,增加托盘2的强度。

50.在一实施例中,如图4及图5所示,所述搭接边224的上表面与所述梁体223的内侧底部边缘相接的位置设置有用于限制电池包的电池模组的安装位置的的限位槽2241。电池包的电池模组设置有与限位槽2241匹配的安装结构。限位槽2241能够实现电池包的电池模组的安装定位。

51.在一实施例中,如图4及图5所示,所述搭接边224的内侧下表面设置有底板安装槽2242,所述底板21的外侧固定在所述底板安装槽2242内,所述底板21的下表面不高于所述密封座22的下表面的最低处。即,所述底板21的下表面与所述密封座22的下表面平齐或者所述底板21的下表面低于所述密封座22的下表面。这样,可以确保车辆的离地间隙。

52.上述实施例的电池包外壳其装配过程如下:

53.先将托盘2固定在专用工作台上,然后在托盘2上使用打胶设备沿胶槽221均匀打上密封胶,进一步将密封盖1放在托盘2上,密封盖1的密封边11的下表面与托盘2的密封座22的密封面22a平面对齐压紧,使密封边11与密封面22a紧紧贴合,密封胶会充满胶槽221,或有少量溢出,密封胶大部分屯于胶槽221内,少量溢出的密封胶,对密封盖1与托盘2之间的安装间隙影响较小,安装精度更高。压紧完成后,静置一段时间。

54.静置结束后,通过密封盖1的第一安装孔111及托盘2的第二安装孔222,使用铆钉枪,依次将铆钉3穿过密封盖1的密封边11及密封面22a,通过铆钉3将密封盖1与托盘2进一步紧密贴合在一起,形成密封盖1-铆钉3-密封胶的三重密封状态,极大提高密封效果。

55.根据本发明实施例的电池包外壳,由于在托盘2的密封座22的密封面22a上设置有胶槽221,因而,打胶时大部分密封胶屯积在胶槽221内,并且充满胶槽221,受压紧密封边11的压紧力影响小,使密封面22a所有区域内的含胶量保持一致,密封效果均匀一致,密封面

平整美观,尺寸精度大幅度提高,使电池包在与车身连接的过程中,不会因为尺寸精度差引起干涉,并且密封面22a与车身的间隙可以设计的更小,从而提高离地间隙。

56.并且,由于密封胶大部分屯积于胶槽221内,少量溢出的密封胶,对密封盖1与托盘2之间的安装间隙影响较小,安装精度更高。

57.此外,本发明中的电池包外壳,可根据实际内部结构以及车身构造改变电池包外壳的外围造型,根据打胶量的多少改变胶槽的造型、尺寸及数量,可以根据密封需求改变铆钉的数量及间距尺寸。根据托盘的造型不同,密封面可以高低不同,宽度亦可不同。

58.另外,本发明实施例还提供一种电池包,包括电池模组及上述实施例的电池包外壳,所述电池模组设置在所述电池包外壳内。

59.另外,本发明实施例还提供一种车辆,其包括上述实施例的电池包外壳。

60.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1