一种半导体激光器用模条固定载具的制作方法

1.本发明涉及激光器制造封装技术领域,具体地说是一种半导体激光器用模条固定载具。

背景技术:

2.半导体激光器经过几十年的发展越来越被人们熟知,所应用领域也越来越广泛。半导体激光器的外形体积较小,重量在同领域范围算是比较轻,种种优点决定其在工业、军事、医疗、教育等多多方面得到广泛应用。半导体激光器的技术生产领域逐渐成为市场的关注重点和各国研究的焦点。

3.近年来半导体激光器技术方面有着飞速的发展,随着半导体材料外延生长技术、半导体激光波导结构优化技术和腔面钝化技术的飞速发展,半导体激光器的性能得到很大的提升,可实现的光功率密度也越来越高。随着半导体激光器应用范围的广泛,对其生产技术领域的要求也更高。

4.在半导体激光器的生产过程中需要进行固晶操作,所谓固晶就是将cos芯片固定到管座的特定区域(管舌)上。传统的操作方式是,首先将管座安装到模条上,然后通过手持的方式固定住模条,用镊子将cos芯片放置到管座的管舌上进行固定。该方式主要存在一下几方面的缺点:

5.第一,由于模条呈狭窄的条状,在实际使用的过程中很难握持,手容易触碰到管座,会对产品造成不同程度的污染。

6.第二,由于模条呈狭窄的条状,无法稳固放置,在实际使用的过程中,完全靠人工握持来固定位置,这样容易发生位置移动,最终贴到管座上的cos芯片一致性差,产品的合格率低。

7.第三,由于模条呈狭窄的条状,握持时手很快就会酸痛,需要调整握持位置和姿势,降低生产效率。

8.第四,由于管座的管舌处是悬空的,在贴装时一旦用力过大,容易造成管座的损坏。

技术实现要素:

9.针对上述问题,本发明提供了一种半导体激光器用模条固定载具,通过使用该载具解决了之前手持固定的工作弊端,这样不仅减少了产品的污染率,而且在保证工艺要求的前提下大大的提高了工作效率。

10.本发明解决其技术问题所采取的技术方案是:

11.一种半导体激光器用模条固定载具,包括载具本体,所述的载具本体上平行设置有多条用于容纳模条的模条槽,沿上下方向贯穿所述的载具本体,所述模条槽的左、右两端分别设置有定位机构。

12.进一步地,所述的定位机构包括设置于所述模条槽左、右两端的前侧壁上的球头

柱塞,所述模条的左、右两端分别设置有与所述的球头柱塞相配合的定位孔。

13.进一步地,用于安装球头柱塞的螺纹孔需沿前后方向贯穿所述的载具本体,所述载具本体的上侧面上设置用于顶紧所述球头柱塞的第一紧定螺钉。

14.进一步地,所述载具本体的左、右两端分别设置有从外端顶紧所述球头柱塞的第二紧定螺钉。

15.进一步地,所述的定位机构包括设置于所述模条槽的左、右两端的用于承托所述模条的托板。

16.进一步地,所述模条槽前侧壁的上侧面上设置有凹槽,且当所述的模条安装到载具上时,管座的管舌的下侧面刚好与所述的凹槽贴合。

17.进一步地,所述的载具本体上位于相邻的模条槽之间设置有圆孔,且所述的圆孔与所述的凹槽间隔布置。

18.进一步地,所述的凹槽沿前后方向贯穿所述的载具本体。

19.进一步地,所述模条槽的后侧壁上设置有用于避让管脚的缺口。

20.进一步地,所述载具本体的下侧面的左、右两端分别设置有凸起部,且所述的球头柱塞设置于所述的凸起部上。

21.本发明的有益效果是:

22.1、通过将安装有管座的模条安装到载具上,且一个载具上可以同时安装多条模条,这样在安装时,不需要工人一直用力握持,不仅降低了工人的劳动强度,而且有利于提高工作效率。

23.2、在实际使用的过程中,手不同意触碰到管座,不容易造成污染,有利于提高产品的合格率。

24.3、通过模条槽的一侧设置凹槽,从而对模条上管座的管舌进行承托,这样可以有效避免操作时,施力过大造成管座的损坏。

25.4、通过在模条槽的另一侧设置缺口,从而对管座上的管脚进行避让,避免在安装模条的过程中管座的管脚与载具之间发生相互挤压,造成管座的损坏。

附图说明

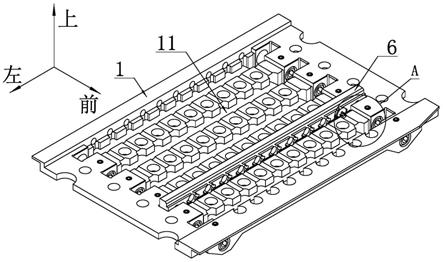

26.图1为载具的一个方向的立体结构示意图;

27.图2为图1中a部分的放大结构示意图;

28.图3为载具的另一个方向的立体结构示意图;

29.图4为图3中b部分的放大结构示意图;

30.图5为载具的俯视图;

31.图6为图5中的a-a剖视图;

32.图7为图5中的b-b剖视图;

33.图8为图5中c部分的放大结构示意图;

34.图9为管座的立体结构示意图;

35.图10为载具的主视图;

36.图11为模条的立体结构示意图;

37.图中:1-载具本体,11-模条槽,12-凹槽,13-缺口,14-圆孔,15-凸起部,2-球头柱

塞,3-第一紧定螺钉,4-第二紧定螺钉,5-模条,51-定位孔,6-管座,61-管舌,62-管脚。

具体实施方式

38.实施例一

39.为了方便描述,现定义坐标系如图1所示。

40.如图1和图5所示,一种半导体激光器用模条固定载具包括载具本体1,所述的载具本体1上沿前后方向布置有多条用于容纳模条5的模条槽11,多条模条槽11平行布置,且沿上下方向贯穿所述的载具本体1。

41.作为一种具体实施方式,本实施例中所述的载具本体1上设置有五条用于容纳所述模条5的模条槽11。

42.所述模条槽11的左、右两端分别设置有用于在竖直方向上固定所述模条5的定位机构。

43.作为一种具体实施方式,如图5和图7所示,所述模条槽11左、右两端的前侧壁分别设置有螺纹孔,所述的螺纹孔内设置有球头柱塞2,且所述球头柱塞2的头部突出于前侧壁延伸至所述的模条槽11内。所述的球头柱塞2通过螺纹与所述的载具本体1固定连接。如图11所示,所述模条5的左、右两端分别设置有与所述的球头柱塞2相配合的定位孔51。如图7所示,当所述的模条5卡接到模条槽11内部时,所述球头柱塞2的头部插入到所述的定位孔51内,实现对模条5的固定。

44.进一步地,由于每个模条槽11的左、右两端都设置有球头柱塞2,为了方便球头柱塞2的安装,用于安装球头柱塞2的螺纹孔需沿前后方向贯穿所述的载具本体1。这样,在安装球头柱塞2时,只需要从前往后或从后往前逐个进行安装即可,用于拧紧球头柱塞2的工具可以从另一侧插入到螺纹孔内。

45.这种方式,虽然方便了球头柱塞2的安装,但是,由于是螺纹通孔,这样球头柱塞2和载具本体1之间就不存在预紧力,在反复安装拆卸模条5时,球头柱塞2容易发生轴向上的移动,从而出现卡不紧模条5的现象,需要对球头柱塞2的位置进行重新调整。尤其是当中间的球头柱塞2位置发生移动时,需要拆掉位于该球头柱塞2一侧的所有球头柱塞2后,才能对该球头柱塞2的位置进行调整,应用上十分不便。

46.为此,如图5所示,所述载具本体1的上侧面上设置用于顶紧所述球头柱塞2的第一紧定螺钉3。

47.进一步地,如图4和图6所示,所述载具本体1的左、右两端分别设置有从外端顶紧所述球头柱塞2的第二紧定螺钉4。

48.进一步地,如图9所示,管座6包括分别设置于所述管座6前、后两侧的管舌61和管脚62。所述的管舌61即为安装cos芯片的特定位置。由图9可知,所述的管舌61突出于所述管座6的外部,呈悬臂状态,且管舌61的截面接较小。当贴装cos芯片时,需要操作人员用镊子将cos芯片贴装到管舌61上。在贴装的过程中,很难保证操作工人的施力是一致的,一旦施力过大,就容易造成薄弱的管舌61发生损坏。

49.为此,如图2和图5所示,所述模条槽11前侧壁的上侧面上沿左右方向设置有过个用于承托管座6的管舌61的凹槽12。所述的凹槽12与所述模条5上的管座6安装孔的数量相同,位置一一对应。当所述的模条5安装到载具上时,所述管座6的管舌61的下侧面刚好与所

述的凹槽12贴合。

50.优选的,所述的凹槽12沿前后方向贯穿所述的载具本体1。

51.进一步地,为了避免在安装模条5的过程中,管脚62与载具本体1之间发生挤压作用,造成管脚62的弯折,如图5和图8所示,所述模条槽11的后侧壁上设置有用于避让所述管脚62的缺口13。

52.优选的,所述的缺口13呈半圆形,且沿上下方向贯穿所述的载具本体1。

53.进一步地,为了降低载具的重量,一方面方便取放,另一方面降低生产成本。如图5所示,所述的载具本体1上位于相邻的模条槽11之间设置有圆孔14,且所述的圆孔14与所述的凹槽12间隔布置。

54.进一步地,如图3所示,所述载具本体1的下侧面上位于所述载具本体1的左、右两端分别设置有向下延伸的凸起部15,且所述的球头柱塞2设置于所述的凸起部15上。

55.这样设计的优点在于,方便模条5的拆卸。如图10所示,此时,所述模条5下侧面的左、右两端位于所述的模条槽11内,而模条5下侧面的中部却突出于所述的载具本体1延伸在所述载具本体1的下方。这样,当载具放置在桌面上时,凸起部15与桌面接触,起到支撑作用,而模条5与桌面之间是不接触的。当需要拆卸模条5时,只需要向上按压模条5的中部即可。

56.优选的,所述凸起部15的截面呈梯形。

57.实施例二

58.所述模条槽11的左、右两端分别设置有用于承托所述模条5的托板,其余结构同实施例一。

59.安装模条5时,将模条5放置在模条槽11内,然后下压模条5,直至所述模条5的下侧面压紧在所述的托板上即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1