高压元件及其制造方法与流程

[0001]

本发明涉及一种高压元件及其制造方法,特别是指一种能够提高导通操作时的瞬时响应效能的高压元件及其制造方法。

背景技术:

[0002]

图1a与1b分别显示一种已知高压元件100的剖视示意图与俯视示意图。所谓的高压元件,在本文中,是指于正常操作时,施加于漏极的电压高于5v的半导体元件。一般而言,以图1a与1b所示的高压元件100为例,高压元件100的漏极19与本体区16间,具有漂移区12a(如图1a中虚线范围所示意),将漏极19与本体区16分隔,且漂移区12a的横向长度根据正常操作时所需承受的操作电压而调整。如图1a与1b所示,高压元件100包含:阱区12、绝缘结构13、漂移氧化区14、本体区16、栅极17、源极18、与漏极19。其中,阱区12的导电型为n型,形成于基板11上,绝缘结构13为区域氧化(localoxidation of silicon,locos)结构,以定义操作区13a,作为高压元件100操作时主要的作用区。操作区13a的范围由图1b中,粗黑虚线框所示意。如图1a所示,部分的栅极17于漂移区12a上,覆盖部分漂移氧化区14。一般而言,漂移氧化区14的厚度,约在2,500到15,000埃之间,而栅极17中的栅极氧化层173的厚度,约在至之间。漂移氧化区14的厚度高出栅极氧化层173的厚度很多,至少在5倍以上。采用较厚的漂移氧化区14,可于高压元件100不导通操作时,阻挡高电位,使相对较高的电场落在较厚的漂移氧化区14中,以提高高压元件100的不导通崩溃防护电压。然而,较厚的漂移氧化区14虽然使高压元件100的耐压(withstand voltage)提高(不导通崩溃防护电压提高),但高压元件100的导通电阻与栅极-漏极电容也相对提高,造成操作的速度降低,而降低元件的性能。

[0003]

有鉴于此,本发明提出一种能够在不影响漂移氧化区厚度的情况下,提高操作速度,改善瞬时响应效能的高压元件及其制造方法。

技术实现要素:

[0004]

就其中一观点言,本发明提供了一种高压元件,包含:一半导体层,形成于一基板上,该半导体层于一垂直方向上,具有相对的一上表面与一下表面;一漂移氧化区,形成于该上表面上并连接于该上表面,且位于一操作区中的一漂移区上并连接于该漂移区;一阱区,具有一第一导电型,形成于该半导体层的该操作区中,且于该垂直方向上,该阱区位于上表面下并连接于该上表面;一本体区,具有一第二导电型,形成于该操作区的该阱区中,且于该垂直方向上,该本体区位于该上表面下并连接于该上表面;一栅极,形成于该半导体层的该上表面上的该操作区中,部分该本体区位于该栅极正下方并连接于该栅极,以提供该高压元件在一导通操作中的一反转电流通道;至少一子栅极,形成于该漂移氧化区上,且于至少部分该漂移区正上方,该子栅极与该栅极平行排列,且该子栅极位于该漂移氧化区上且连接该漂移氧化区;以及一源极与一漏极,具有该第一导电型,该源极与该漏极形成于该上表面下并连接于该上表面的该操作区中,且该源极与该漏极分别位于该栅极的外部下

方的该本体区中与远离该本体区侧的该阱区中,且于一通道方向上,该漂移区位于该漏极与该本体区之间,靠近该上表面的该阱区中,用以作为该高压元件在该导通操作中的一漂移电流通道,且由俯视图视之,该子栅极介于该栅极与该漏极之间,该源极与该漏极位于该上表面下并连接于该上表面;其中,该栅极的导电层具有该第一导电型,且该子栅极的导电层具有该第二导电型或为一本征半导体结构。

[0005]

就另一观点言,本发明提供了一种高压元件制造方法,包含:形成一半导体层于一基板上,该半导体层具有相对的一上表面与一下表面;形成一绝缘结构于该上表面上并连接于该上表面,用以定义一操作区;形成一漂移氧化区于该上表面上并连接于该上表面,且位于该操作区中的一漂移区上并连接于该漂移区;形成一阱区于该半导体层的该操作区中,且该阱区位于上表面下方并连接于该上表面,该阱区具有一第一导电型;形成一本体区于该操作区的该阱区中,且该本体区位于上表面下方并连接于该上表面,该本体区具有一第二导电型;形成一栅极于该半导体层的该上表面上的该操作区中,部分该本体区位于该栅极正下方并连接于该栅极,以提供该高压元件在一导通操作中的一反转电流通道;形成至少一子栅极于该漂移氧化区上,且于至少部分该漂移区正上方,该子栅极与该栅极平行排列,该子栅极位于该漂移氧化区上且连接该漂移氧化区;以及形成一源极与一漏极于该上表面下并连接于该上表面的该操作区中,该源极与该漏极具有该第一导电型,且分别位于该栅极的外部下方的该本体区中与远离该本体区侧的该阱区中,且于一通道方向上,该漂移区位于该漏极与该本体区间,靠近该上表面的该阱区中,用以作为该高压元件在该导通操作中的一漂移电流通道,且由俯视图视之,该子栅极介于该栅极与该漏极之间,且该源极与该漏极位于该上表面下并连接于该上表面;其中,该栅极的导电层具有该第一导电型,且该子栅极的导电层具有该第二导电型或为一本征半导体结构。

[0006]

就另一观点言,本发明提供了一种高压元件,包含:一半导体层,形成于一基板上,该半导体层具有相对的一上表面与一下表面;一漂移氧化区,形成于该上表面上并连接于该上表面,且位于一操作区中的一漂移区上并连接于该漂移区;一漂移阱区,具有一第一导电型,形成于该上表面下该半导体层的该操作区中,且该漂移阱区位于上表面下并连接于该上表面;一通道阱区,具有该第二导电型,形成于该上表面下的该操作区中,该通道阱区与该漂移阱区在一通道方向上邻接;一埋层,具有一第一导电型,形成于该通道阱区下方且与该通道阱区连接,且该埋层于该操作区内,完全覆盖该通道阱区;一栅极,形成于该半导体层的该上表面上的该操作区中,部分该通道阱区位于该栅极正下方并连接于该栅极,用以提供该高压元件在一导通操作中的一反转电流通道;至少一子栅极,形成于该漂移氧化区上,且于至少部分该漂移区正上方,该子栅极与该栅极平行排列,且该子栅极位于该漂移氧化区上且连接该漂移氧化区;以及一源极与一漏极,具有该第一导电型,且该源极与该漏极形成于该上表面下并连接于该上表面的该操作区中,且该源极与该漏极分别位于该栅极的外部下方的该通道阱区中与远离该通道阱区侧的该漂移阱区中,且于一通道方向上,该漂移区位于该漏极与该通道阱区之间,靠近该上表面的该漂移阱区中,用以作为该高压元件在该导通操作中的一漂移电流通道,且由俯视图视之,该子栅极介于该栅极与该漏极之间;其中,该栅极的导电层具有该第一导电型,且该子栅极的导电层具有该第二导电型或为一本征半导体结构。

[0007]

就另一观点言,本发明提供了一种高压元件制造方法,包含:形成一半导体层于一

基板上,该半导体层具有相对的一上表面与一下表面;形成一漂移氧化区于该上表面上并连接于该上表面,且位于该操作区中的一漂移区上并连接于该漂移区;形成一漂移阱区于该上表面下该半导体层的该操作区中,且该漂移阱区位于上表面下并连接于该上表面,该漂移阱区具有一第一导电型;形成一通道阱区于该上表面下的该操作区中,该通道阱区具有该第二导电型,且与该漂移阱区在一通道方向上邻接;形成一埋层于该通道阱区下方且与该通道阱区连接,且该埋层于该操作区内,完全覆盖该通道阱区,该埋层具有该第一导电型;形成一栅极于该半导体层的该上表面上的该操作区中,部分该通道阱区位于该栅极正下方,用以提供该高压元件在一导通操作中的一反转电流通道;形成至少一子栅极于该漂移氧化区上,且于至少部分该漂移区正上方,该子栅极位于该漂移氧化区上且连接于该漂移氧化区;以及形成一源极与一漏极于该上表面下的该操作区中,该源极与该漏极具有该第一导电型,且分别位于该栅极的外部下方的该通道阱区中与远离该通道阱区侧的该漂移阱区中,且于一通道方向上,该漂移区位于该漏极与该通道阱区之间,靠近该上表面的该漂移阱区中,用以作为该高压元件在该导通操作中的一漂移电流通道,且由俯视图视之,该子栅极介于该栅极与该漏极之间;其中,该栅极的导电层具有第一导电型,且该子栅极的导电层具有第二导电型或为一本征半导体结构。

[0008]

在一种较佳的实施型态中,该漂移氧化区包括一区域氧化(local oxidation of silicon,locos)结构、一浅沟槽绝缘(shallow trench isolation,sti)结构或一化学气相沉积(chemical vapor deposition,cvd)氧化区。

[0009]

在一种较佳的实施型态中,至少一该子栅极与该栅极彼此直接连接。

[0010]

在一种较佳的实施型态中,至少一该子栅极与该栅极彼此不直接连接。

[0011]

在一种较佳的实施型态中,该栅极的导电层包括具有第一导电型杂质掺杂的多晶硅结构,且该子栅极的导电层包括具有第二导电型杂质掺杂的多晶硅结构。

[0012]

在一种较佳的实施型态中,该子栅极电气浮接,或电连接至该栅极或该源极。

[0013]

以下通过具体实施例详加说明,应当更容易了解本发明的目的、技术内容、特点及其所达成的功效。

附图说明

[0014]

图1a与1b分别显示一种现有技术高压元件100的剖视示意图与俯视示意图。

[0015]

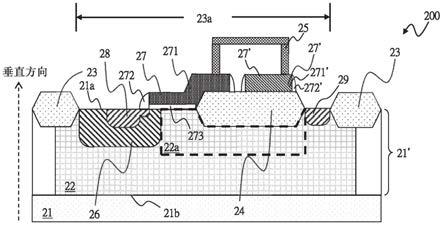

图2a与2b显示本发明的第一个实施例。

[0016]

图3a与3b显示本发明的第二个实施例。

[0017]

图4a与4b显示本发明的第三个实施例。

[0018]

图5a与5b显示本发明的第四个实施例。

[0019]

图6a与6b显示本发明的第五个实施例。

[0020]

图7a与7b显示本发明的第六个实施例。

[0021]

图8a与8b显示本发明的第七个实施例。

[0022]

图9a与9b显示本发明的第八个实施例。

[0023]

图10a与10b显示本发明的第九个实施例。

[0024]

图11a与11b显示本发明的第十个实施例。

[0025]

图12a-12g显示本发明的第十一个实施例。

[0026]

图13a-13f显示本发明的第十二个实施例。

[0027]

图14a示出本发明与现有技术的导通操作时的瞬时响应的栅极电压的电气示意图。

[0028]

图14b示出本发明与现有技术的导通操作时的瞬时响应的漏极电压的电气示意图。

[0029]

图中符号说明

[0030]

100,200,300,400,500,600,700,800,900,1000,1100 高压元件

[0031]

11,21,31,41,51,61,71,81,91,101,111 基板

[0032]

11’,21’,31’,41’,51’,61’,71’,81’,91’,101’,111

’ꢀ

半导体层

[0033]

11a,21a,31a,41a,51a,61a,71a,81a,91a,101a,111a 上表面

[0034]

11b,21b,31b,41b,51b,61b,71b,81b,91b,101b,111b 下表面

[0035]

12,22,32,42,52,62 阱区

[0036]

12a,22a,32a,42a,52a,62a,72a,82a,92a,102a,112a 漂移区

[0037]

13,23,33,43,53,63,73,83,93,103,113 绝缘结构

[0038]

13a,23a,33a,43a,53a,63a,73a,83a,93a,103a,113a 操作区

[0039]

14,24,34,44,54,64,74,84,94,104,114 漂移氧化区

[0040]

15,25,35,45,55,65,75,85,95,105,115 导电连接结构

[0041]

16,26,36,46,56,66 本体区

[0042]

17,27,37,47,57,67,77,87,97,107,117 栅极

[0043]

17’,27’,37’,47’,57’,67’,77’,87’,97’,107’,117

’ꢀ

子栅极

[0044]

18,28,38,48,58,68,78,88,98,108,118 源极

[0045]

19,29,39,49,59,69,79,89,99,109,119 漏极

[0046]

48’,98

’ꢀ

硅化金属层

[0047]

72,82,92,102,112 漂移阱区

[0048]

76,86,96,106,116 通道阱区

[0049]

271,271’,771

’ꢀ

导电层

[0050]

272,272’,772

’ꢀ

间隔层

[0051]

273 介电层

具体实施方式

[0052]

有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图的较佳实施例的详细说明中,将可清楚地呈现。本发明中的附图均属示意,主要意在表示工艺步骤以及各层之间的上下次序关系,至于形状、厚度与宽度则并未依照比例绘制。

[0053]

请参考图2a与2b,其显示本发明的第一个实施例。图2a与2b分别显示高压元件200的剖视示意图与俯视示意图。如图2a与2b所示,高压元件200包含:半导体层21’、阱区22、绝缘结构23、漂移氧化区24、导电连接结构25、本体区26、栅极27、子栅极27’、源极28以及漏极29。半导体层21’形成于基板21上,半导体层21’于垂直方向(如图2a中的虚线箭号方向所示意,下同)上,具有相对的上表面21a与下表面21b。基板21例如但不限于为一p型或n型的半导体硅基板。半导体层21’例如以外延的步骤,形成于基板21上,或是以基板21的部分,作为

半导体层21’。形成半导体层21’的方式,为本领域技术人员所熟知,在此不予赘述。

[0054]

请继续参阅图2a与2b,其中,绝缘结构23形成于上表面21a上并连接于上表面21a,用以定义操作区23a(如图2b中虚线框所示意)。绝缘结构23并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区24形成于该上表面21a上并连接于上表面21a,且位于操作区23a中的漂移区22a(如图2a中虚线框所示意)上并连接于漂移区22a。在本实施例中,绝缘结构23所定义的操作区23a仅有一个高压元件200,但本发明不限于此,绝缘结构23所定义的操作区23a中也可以包括多个高压元件,例如以镜像排列的两个高压元件等,此为本领域技术人员所熟知,在此不予赘述。

[0055]

阱区22具有第一导电型,形成于半导体层21’的操作区23a中,且于垂直方向上,阱区22位于上表面21a下并连接于上表面21a。本体区26具有第二导电型,形成于操作区23a的阱区22中,且于垂直方向上,本体区26位于上表面21a下并连接于上表面21a。栅极27形成于半导体层21’的上表面21a上的操作区23a中,由俯视图视之,栅极27大致为沿着宽度方向(如图2b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分本体区26位于栅极27正下方并连接于栅极27,以提供高压元件200在导通操作中的反转电流通道。栅极27的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0056]

请继续参阅图2a与2b,子栅极27’形成于部分漂移区22a正上方,且位于漂移氧化区24上的操作区23a中。由俯视图图2b视之,子栅极27’大致为沿着宽度方向而延伸的长方形并与栅极27平行排列。且子栅极27’于宽度方向上,跨越整个操作区23a。且于垂直方向上,子栅极27’位于漂移氧化区24上且连接漂移氧化区24。在本实施例中,高压元件200例如包含一个子栅极27’。根据本发明的高压元件,高压元件200也可以包含多个子栅极27’。子栅极27’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。在本实施例中,子栅极27’与栅极27不直接连接,并经由导电连接结构25彼此电连接。在其他的实施例中,子栅极27’也可以与源极28电连接。在一种较佳的实施例中,在与本体区26及源极28连接的上表面21a上,会有一层硅化金属层(未示出,于后详述),用以电连接本体区26及源极28;因此,在此种实施例中,子栅极27’也与本体区26电连接。在另一种较佳的实施例中,子栅极27’也可以为电气浮接。

[0057]

源极28与漏极29具有第一导电型,于垂直方向上,源极28与漏极29形成于上表面21a下并连接于上表面21a的操作区23a中,且源极28与漏极29分别位于栅极27在通道方向(如图2b中的虚线箭号方向所示意,下同)的外部下方的本体区26中与远离本体区26侧的阱区22中,且于通道方向上,漂移区22a位于漏极29与本体区26之间,并分隔漏极29与本体区26,且位于靠近上表面21a的阱区22中,用以作为高压元件200在导通操作中的漂移电流通道,且由俯视图图2b视之,在通道方向上,子栅极27’介于栅极27与漏极29之间,且于垂直方向上,源极28与漏极29位于上表面21a下并连接于上表面21a。导电连接结构25由栅极27与子栅极27’上方,电连接栅极27与子栅极27’,且导电连接结构25为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。

[0058]

在本实施例中,栅极27的导电层具有第一导电型,且子栅极27’的导电层具有第二

导电型。在另一种实施例中,子栅极27’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0059]

需说明的是,所谓反转电流通道是指高压元件200在导通操作中因施加于栅极27的电压,而使栅极27的下方形成反转层(inversionlayer)以使导通电流通过的区域,此为本领域技术人员所熟知,在此不予赘述。

[0060]

需说明的是,所谓漂移电流通道是指高压元件200在导通操作中使导通电流以漂移的方式通过的区域,此为本领域技术人员所熟知,在此不予赘述。

[0061]

需说明的是,上表面21a并非指一完全平坦的平面,而是指半导体层21’的一个表面。在本实施例中,例如漂移氧化区24与上表面21a接触的部分上表面21a,就具有下陷的部分。

[0062]

需说明的是,栅极27包括具有导电性的导电层271、与上表面连接的介电层273、以及具有电绝缘特性的间隔层272;子栅极27’包括具有导电性的导电层271’以及具有电绝缘特性的间隔层272’,此为本领域技术人员所熟知,在此不予赘述。

[0063]

需说明的是,前述的“第一导电型”与“第二导电型”是指于高压mos元件中,以不同导电型的杂质掺杂于半导体组成区域(例如但不限于前述的阱区、本体区、源极与漏极等区域)内,使得半导体组成区域成为第一或第二导电型(例如但不限于第一导电型为n型,而第二导电型为p型,或反之亦可),其中,第一导电型与第二导电型为彼此电性相反的导电型。

[0064]

此外需说明的是,所谓的高压mos元件,是指于正常操作时,施加于漏极的电压高于一特定的电压,例如5v,且本体区26与漏极29的横向距离(漂移区长度)根据正常操作时所承受的操作电压而调整,因而可操作于前述较高的特定电压。此都为本领域技术人员所熟知,在此不予赘述。

[0065]

需说明的是,子栅极27’的数量不限于为如图所示的一个,也可以为多个。需说明的是,如图2a与2b所示,子栅极27’与栅极27不直接连接,而是通过导电连接结构25电连接,在另一种实施例中,子栅极27’与栅极27可直接连接。在此,所谓直接连接,是指栅极导体层271与子栅极导体层271’直接接触。

[0066]

值得注意的是,本发明优于现有技术的其中一个技术特征在于:根据本发明,以图2a与2b所示的实施例为例,当至少一子栅极27’形成于漂移氧化区24上,且与栅极27平行排列,可于高压元件200不导通时,每个子栅极27'沿着宽度方向的边缘,会有相对较高的电场,以使得电场沿着通道积分后所得的电压较高,因此就使得不导通时的电压较高,也使其不导通时的崩溃防护电压较现有技术高。在本实施例中,栅极27具有第一导电型,而子栅极27’具有第二导电型。如此一来,虽然子栅极27’在高压元件200导通操作时,也就是栅极27电压高于其阈值电压时,子栅极27’会不导通或是部分导通,因此子栅极27’对于其正下方的漂移区22a的导通电荷的蓄积(accumulation)能力较低,因此造成高压元件200的导通电阻下降;但是,也因此降低了栅极-漏极电容,使得在高压元件200导通操作时的瞬时响应效能提高,提升高压元件200的操作速度,增加高压元件200的应用范围,且这是在不影响漂移氧化区厚度,也不影响崩溃防护电压的情况下。

[0067]

在一种较佳的实施例中,如图2a与2b所示,子栅极27’与栅极27由导电连接结构25连接,而不彼此连接。在一种较佳的实施例中,如图2a与2b所示,子栅极27’包括导电层271’以及间隔层272’。在一种较佳的实施例中,如图2a与2b所示,漂移氧化区24是完整连接的结

构,并不分割为不同区块。

[0068]

请参考图3a与3b,其显示本发明的第二个实施例。图3a与3b分别显示高压元件300的剖视示意图与俯视示意图。如图3a与3b所示,高压元件300包含:半导体层31’、阱区32、绝缘结构33、漂移氧化区34、本体区36、栅极37、两子栅极37’、源极38以及漏极39。半导体层31’形成于基板31上,半导体层31’于垂直方向(如图3a中的虚线箭号方向所示意,下同)上,具有相对的上表面31a与下表面31b。基板31例如但不限于为p型或n型的半导体硅基板。半导体层31’例如以外延的步骤,形成于基板31上,或是以基板31的部分,作为半导体层31’。形成半导体层31’的方式,为本领域技术人员所熟知,在此不予赘述。

[0069]

请继续参阅图3a与3b,其中,绝缘结构33形成于上表面31a上并连接于上表面31a,用以定义操作区33a(如图3b中虚线框所示意)。绝缘结构33并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区34形成于该上表面31a上并连接于上表面31a,且位于操作区33a中的漂移区32a(如图3a中虚线框所示意)上并连接于漂移区32a。

[0070]

阱区32具有第一导电型,形成于半导体层31’的操作区33a中,且于垂直方向上,阱区32位于上表面31a下并连接于上表面31a。本体区36具有第二导电型,形成于操作区33a的阱区32中,且于垂直方向上,本体区36位于上表面31a下并连接于上表面31a。栅极37形成于半导体层31’的上表面31a上的操作区33a中,由俯视图图3b视之,栅极37大致为沿着宽度方向(如图3b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分本体区36位于栅极37正下方并连接于栅极37,以提供高压元件300在导通操作中的反转电流通道。栅极37的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0071]

请继续参阅图3a与3b,两个子栅极37’形成于部分漂移区32a正上方,且位于漂移氧化区34上的操作区33a中。由俯视图图3b视之,每个子栅极37’大致为沿着宽度方向而延伸的长方形并与栅极37平行排列。且子栅极37’于宽度方向上,跨越整个操作区33a。且于垂直方向上,子栅极37’位于漂移氧化区34上且连接漂移氧化区34。在本实施例中,高压元件300例如包含两个子栅极37’。根据本发明的高压元件,高压元件300也可以包含一个或其他数量的多个子栅极37’。子栅极37’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。在本实施例中,子栅极37’与栅极37不直接连接,且两个子栅极37’例如都为电气浮接。在其他的实施例中,至少一个子栅极37’也可以与栅极37或源极38电连接。子栅极37’也可与本体区36电连接。

[0072]

源极38与漏极39具有第一导电型,于垂直方向上,源极38与漏极39形成于上表面31a下并连接于上表面31a的操作区33a中,且源极38与漏极39分别位于栅极37在通道方向(如图3b中的虚线箭号方向所示意,下同)的外部下方的本体区36中与远离本体区36侧的阱区32中,且于通道方向上,漂移区32a位于漏极39与本体区36之间,并分隔漏极39与本体区36,且位于靠近上表面31a的阱区32中,用以作为高压元件300在导通操作中的漂移电流通道,且由俯视图图3b视之,在通道方向上,子栅极37’介于栅极37与漏极39之间,且于垂直方向上,源极38与漏极39位于上表面31a下并连接于上表面31a。在本实施例中,两个子栅极37’例如都为电气浮接。

[0073]

在本实施例中,栅极37的导电层具有第一导电型,且两个子栅极37’的导电层都具

有第二导电型。在另一种实施例中,至少一个子栅极的导电层37’也可以为本征半导体结构,例如本征多晶硅结构。

[0074]

本实施例与第一个实施例不同之处,除上述外,其中一点在于,在第一个实施例中,漂移氧化区24为locos结构,而在本实施例中,漂移氧化区34为化学气相沉积(chemical vapor deposition,cvd)氧化区。cvd氧化区由cvd工艺沉积步骤而形成,此为本领域技术人员所熟知,在此不予赘述。

[0075]

请参考图4a与4b,其显示本发明的第三个实施例。图4a与4b分别显示高压元件400的剖视示意图与俯视示意图。如图4a与4b所示,高压元件400包含:半导体层41’、阱区42、绝缘结构43、漂移氧化区44、导电连接结构45、本体区46、本体极46’、栅极47、至少一子栅极47’、源极48、硅化金属层48’以及漏极49。半导体层41’形成于基板41上,半导体层41’于垂直方向(如图4a中的虚线箭号方向所示意,下同)上,具有相对的上表面41a与下表面41b。基板41例如但不限于为一p型或n型的半导体硅基板。半导体层41’例如以外延的步骤,形成于基板41上,或是以基板41的部分,作为半导体层41’。形成半导体层41’的方式,为本领域技术人员所熟知,在此不予赘述。

[0076]

请继续参阅图4a与4b,其中,绝缘结构43形成于上表面41a上并连接于上表面41a,用以定义操作区43a(如图4b中虚线框所示意)。绝缘结构43并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区44形成于该上表面41a上并连接于上表面41a,且位于操作区43a中的漂移区42a(如图4a中虚线框所示意)上并连接于漂移区42a。

[0077]

阱区42具有第一导电型,形成于半导体层41’的操作区43a中,且于垂直方向上,阱区42位于上表面41a下并连接于上表面41a。本体区46具有第二导电型,形成于操作区43a的阱区42中,且于垂直方向上,本体区46位于上表面41a下并连接于上表面41a。栅极47形成于半导体层41’的上表面41a上的操作区43a中,由俯视图视之,栅极47大致为沿着宽度方向(如图4b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分本体区46位于栅极47正下方并连接于栅极47,以提供高压元件400在导通操作中的反转电流通道。栅极47的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0078]

请继续参阅图4a与4b,两个子栅极47’形成于部分漂移区42a正上方,且位于漂移氧化区44上的操作区43a中。由俯视图图4b视之,子栅极47’大致为沿着宽度方向而延伸的长方形并与栅极47平行排列。且每个子栅极47’于宽度方向上,跨越整个操作区43a。且于垂直方向上,子栅极47’位于漂移氧化区44上且连接漂移氧化区44。在本实施例中,高压元件400例如包含两个子栅极47’。根据本发明的高压元件,可以包含一个或其他数量的多个子栅极47’。在本实施例中,子栅极47’与栅极47不直接连接,且两个子栅极47’例如经由导电连接结构45与硅化金属层48’,电连接于源极48与本体区46及本体极46’。在其他的实施例中,至少一个子栅极47’也可以与栅极47电连接,或是电气浮接。硅化金属层48’形成于与本体区46及源极48连接的上表面41a上,例如以钴或钛等金属,以自我对准(self-aligned)工艺步骤,与硅原子反应而形成硅化金属层48’,具有良好的导电效果,此为本领域技术人员所熟知,在此不予赘述。

[0079]

源极48与漏极49具有第一导电型,于垂直方向上,源极48与漏极49形成于上表面

41a下并连接于上表面41a的操作区43a中,且源极48与漏极49分别位于栅极47在通道方向(如图4b中的虚线箭号方向所示意,下同)的外部下方的本体区46中与远离本体区46侧的阱区42中,且于通道方向上,漂移区42a位于漏极49与本体区46之间,并分隔漏极49与本体区46,且位于靠近上表面41a的阱区42中,用以作为高压元件400在导通操作中的漂移电流通道,且由俯视图图4b视之,在通道方向上,两个子栅极47’介于栅极47与漏极49之间,且于垂直方向上,源极48与漏极49位于上表面41a下并连接于上表面41a。导电连接结构45为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。

[0080]

在本实施例中,栅极47的导电层具有第一导电型,且子栅极47’的导电层具有第二导电型。在另一种实施例中,子栅极47’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0081]

本实施例与第一个实施例不同之处,除上述两个子栅极47’例如经由导电连接结构45与硅化金属层48’,电连接于源极48与本体区46及本体极46’外,另外一点在于,在第一个实施例中,漂移氧化区24为locos结构,而在本实施例中,漂移氧化区44为浅沟槽绝缘(shallow trench isolation,sti)结构。sti结构为本领域技术人员所熟知,在此不予赘述。

[0082]

请参考图5a与5b,其显示本发明的第四个实施例。图5a与5b分别显示高压元件500的剖视示意图与俯视示意图。如图5a与5b所示,高压元件500包含:半导体层51’、阱区52、绝缘结构53、漂移氧化区54、本体区56、栅极57、子栅极57’、源极58以及漏极59。半导体层51’形成于基板51上,半导体层51’于垂直方向(如图5a中的虚线箭号方向所示意,下同)上,具有相对的上表面51a与下表面51b。基板51例如但不限于为一p型或n型的半导体硅基板。半导体层51’例如以外延的步骤,形成于基板51上,或是以基板51的部分,作为半导体层51’。形成半导体层51’的方式,为本领域技术人员所熟知,在此不予赘述。

[0083]

请继续参阅图5a与5b,其中,绝缘结构53形成于上表面51a上并连接于上表面51a,用以定义操作区53a(如图5b中虚线框所示意)。绝缘结构53并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区54形成于该上表面51a上并连接于上表面51a,且位于操作区53a中的漂移区52a(如图5a中虚线框所示意)上并连接于漂移区52a。

[0084]

阱区52具有第一导电型,形成于半导体层51’的操作区53a中,且于垂直方向上,阱区52位于上表面51a下并连接于上表面51a。本体区56具有第二导电型,形成于操作区53a的阱区52中,且于垂直方向上,本体区56位于上表面51a下并连接于上表面51a。栅极57形成于半导体层51’的上表面51a上的操作区53a中,由俯视图视之,栅极57大致为沿着宽度方向(如图5b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分本体区56位于栅极57正下方并连接于栅极57,以提供高压元件500在导通操作中的反转电流通道。栅极57的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0085]

请继续参阅图5a与5b,子栅极57’形成于部分漂移区52a正上方,且位于漂移氧化区54上的操作区53a中。由俯视图图5b视之,子栅极57’大致为沿着宽度方向而延伸的长方形并与栅极57平行排列。且子栅极27’于宽度方向上,跨越整个操作区23a。且于垂直方向

上,子栅极57’位于漂移氧化区54上且连接漂移氧化区54。在本实施例中,如图所示,高压元件500例如包含一个子栅极57’,且与栅极57彼此直接连接。根据本发明的高压元件,高压元件500也可以包含多个子栅极。子栅极57’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。

[0086]

源极58与漏极59具有第一导电型,于垂直方向上,源极58与漏极59形成于上表面51a下并连接于上表面51a的操作区53a中,且源极58与漏极59分别位于栅极57在通道方向(如图5b中的虚线箭号方向所示意,下同)的外部下方的本体区56中与远离本体区56侧的阱区52中,且于通道方向上,漂移区52a位于漏极59与本体区56之间,并分隔漏极59与本体区56,且位于靠近上表面51a的阱区52中,用以作为高压元件500在导通操作中的漂移电流通道,且由俯视图图5b视之,在通道方向上,子栅极57’介于栅极57与漏极59之间,且于垂直方向上,源极58与漏极59位于上表面51a下并连接于上表面51a。

[0087]

在本实施例中,栅极57的导电层具有第一导电型,且子栅极57’的导电层具有第二导电型。在另一种实施例中,子栅极57’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0088]

本实施例与第一个实施例不同之处在于,在第一个实施例中,栅极27与子栅极27’是分开的,彼此不直接连接;而在本实施例中,子栅极57’,且与栅极57彼此直接连接。

[0089]

请参考图6a与6b,其显示本发明的第五个实施例。图6a与6b分别显示高压元件600的剖视示意图与俯视示意图。如图6a与6b所示,高压元件600包含:半导体层61’、阱区62、绝缘结构63、漂移氧化区64、导电连接结构65、本体区66、栅极67、子栅极67’、源极68以及漏极69。半导体层61’形成于基板61上,半导体层61’于垂直方向(如图6a中的虚线箭号方向所示意,下同)上,具有相对的上表面61a与下表面61b。基板61例如但不限于为一p型或n型的半导体硅基板。半导体层61’例如以外延的步骤,形成于基板61上,或是以基板61的部分,作为半导体层61’。形成半导体层61’的方式,为本领域技术人员所熟知,在此不予赘述。

[0090]

请继续参阅图6a与6b,其中,绝缘结构63形成于上表面61a上并连接于上表面61a,用以定义操作区63a(如图6b中虚线框所示意)。绝缘结构63并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区64形成于该上表面61a上并连接于上表面61a,且位于操作区63a中的漂移区62a(如图6a中虚线框所示意)上并连接于漂移区62a。

[0091]

阱区62具有第一导电型,形成于半导体层61’的操作区63a中,且于垂直方向上,阱区62位于上表面61a下并连接于上表面61a。本体区66具有第二导电型,形成于操作区63a的阱区62中,且于垂直方向上,本体区66位于上表面61a下并连接于上表面61a。栅极67形成于半导体层61’的上表面61a上的操作区63a中,由俯视图视之,栅极67大致为沿着宽度方向(如图6b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分本体区66位于栅极67正下方并连接于栅极67,以提供高压元件600在导通操作中的反转电流通道。栅极67的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0092]

请继续参阅图6a与6b,子栅极67’形成于部分漂移区62a正上方,且位于漂移氧化区64上的操作区63a中。由俯视图图6b视之,子栅极67’大致为沿着宽度方向而延伸的长方形并与栅极67平行排列。且子栅极67’于宽度方向上,跨越整个操作区63a。且于垂直方向

上,子栅极67’位于漂移氧化区64上且连接漂移氧化区64。在本实施例中,高压元件600例如包含一个子栅极67’。根据本发明的高压元件,高压元件600也可以包含多个子栅极67’。子栅极67’的导电层为本征半导体结构。在本实施例中,子栅极67’与栅极67不直接连接,并经由导电连接结构65彼此电连接。在其他的实施例中,子栅极67’也可以与源极68电连接。在一种较佳的实施例中,在与本体区66及源极68连接的上表面61a上,会有一层硅化金属层(未示出,于后详述),用以电连接本体区66及源极68;因此,在此种实施例中,子栅极67’也与本体区66电连接。在另一种较佳的实施例中,子栅极67’也可以为电气浮接。

[0093]

源极68与漏极69具有第一导电型,于垂直方向上,源极68与漏极69形成于上表面61a下并连接于上表面61a的操作区63a中,且源极68与漏极69分别位于栅极67在通道方向(如图6b中的虚线箭号方向所示意,下同)的外部下方的本体区66中与远离本体区66侧的阱区62中,且于通道方向上,漂移区62a位于漏极69与本体区66之间,并分隔漏极69与本体区66,且位于靠近上表面61a的阱区62中,用以作为高压元件600在导通操作中的漂移电流通道,且由俯视图图6b视之,在通道方向上,子栅极67’介于栅极67与漏极69之间,且于垂直方向上,源极68与漏极69位于上表面61a下并连接于上表面61a。导电连接结构65由栅极67与子栅极67’上方,电连接栅极67与子栅极67’,且导电连接结构65为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。

[0094]

在本实施例中,栅极67的导电层具有第一导电型,且子栅极67’的导电层为本征半导体结构。

[0095]

本实施例与第一个实施例不同之处在于,在第一个实施例中栅极27的导电层具有第一导电型,且子栅极27’的导电层具有第二导电型。而在本实施例中,栅极67的导电层具有第一导电型,且子栅极67’的导电层为本征半导体结构,例如但不限于本征多晶硅结构。

[0096]

请参考图7a与7b,其显示本发明的第六个实施例。图7a与7b分别显示高压元件700的剖视示意图与俯视示意图。如图7a与7b所示,高压元件700包含:半导体层71’、埋层71”、漂移阱区72、绝缘结构73、漂移氧化区74、导电连接结构75、通道阱区76、栅极77、子栅极77’、源极78以及漏极79。半导体层71’形成于基板71上,半导体层71’于垂直方向(如图7a中的虚线箭号方向所示意,下同)上,具有相对的上表面71a与下表面71b。基板71例如但不限于为一p型或n型的半导体硅基板。半导体层71’例如以外延的步骤,形成于基板71上,或是以基板71的部分,作为半导体层71’。形成半导体层71’的方式,为本领域技术人员所熟知,在此不予赘述。

[0097]

请继续参阅图7a与7b,其中,绝缘结构73形成于上表面71a上并连接于上表面71a,用以定义操作区73a(如图7b中虚线框所示意)。绝缘结构73并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区74形成于该上表面71a上并连接于上表面71a,且位于操作区73a中的漂移区72a(如图7a中虚线框所示意)上并连接于漂移区72a。在本实施例中,绝缘结构73所定义的操作区73a仅有一个高压元件700,但本发明不限于此,绝缘结构73所定义的操作区73a中也可以包括多个高压元件,例如以镜像排列的两个高压元件等,此为本领域技术人员所熟知,在此不予赘述。

[0098]

漂移阱区72具有第一导电型,形成于半导体层71’的操作区73a中,且于垂直方向

上,漂移阱区72位于上表面71a下并连接于上表面71a。通道阱区76具有第二导电型,形成于上表面71a下的操作区73a中,且于垂直方向上,通道阱区76位于上表面71a下并连接于上表面71a。通道阱区76与漂移阱区72在通道方向(如图7a中的实线箭号方向所示意,下同)上邻接。栅极77形成于半导体层71’的上表面71a上的操作区73a中,由俯视图视之,栅极77大致为沿着宽度方向(如图7b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区76位于栅极77正下方并连接于栅极77,以提供高压元件700在导通操作中的反转电流通道。栅极77的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0099]

请继续参阅图7a与7b,子栅极77’形成于部分漂移区72a正上方,且位于漂移氧化区74上的操作区73a中。由俯视图图7b视之,子栅极77’大致为沿着宽度方向而延伸的长方形并与栅极77平行排列。且子栅极77’于宽度方向上,跨越整个操作区73a。且于垂直方向上,子栅极77’位于漂移氧化区74上且连接漂移氧化区74。在本实施例中,高压元件700例如包含一个子栅极77’。根据本发明的高压元件,高压元件700也可以包含多个子栅极77’。子栅极77’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。在本实施例中,子栅极77’与栅极77不直接连接,并经由导电连接结构75彼此电连接。在其他的实施例中,子栅极77’也可以与源极78电连接。在一种较佳的实施例中,在与本体区76及源极78连接的上表面71a上,会有一层硅化金属层(未示出,如图4a所示的硅化金属层48’),用以电连接本体区76及源极78;因此,在此种实施例中,子栅极77’也与本体区76电连接。在另一种较佳的实施例中,子栅极77’也可以为电气浮接。

[0100]

源极78与漏极79具有第一导电型,于垂直方向上,源极78与漏极79形成于上表面71a下并连接于上表面71a的操作区73a中,且源极78与漏极79分别位于栅极77在通道方向的外部下方的通道阱区76中与远离通道阱区76侧的漂移阱区72中,且于通道方向上,漂移区72a位于漏极79与通道阱区76之间,并分隔漏极79与本体区76,且位于靠近上表面71a的漂移阱区72中,用以作为高压元件700在导通操作中的漂移电流通道,且由俯视图图7b视之,在通道方向上,子栅极77’介于栅极77与漏极79之间,且于垂直方向上,源极78与漏极79位于上表面71a下并连接于上表面71a。导电连接结构75由栅极77与子栅极77’上方,电连接栅极77与子栅极77’,且导电连接结构75为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。埋层71”具有第一导电型,于垂直方向上,形成于通道阱区76下方且与通道阱区76连接,且埋层71”于操作区73a内,完全覆盖通道阱区76下方。在垂直方向上,埋层71”例如形成于基板71与半导体层71’接面两侧,部分埋层71”位于基板71中,且部分埋层71”位于半导体层71’中,以电气隔绝通道阱区76与基板71。

[0101]

在本实施例中,栅极77的导电层具有第一导电型,且子栅极77’的导电层具有第二导电型。在另一种实施例中,子栅极77’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0102]

在一种较佳的实施例中,如图7a与7b所示,子栅极77’与栅极77由导电连接结构75连接,而不彼此连接。在一种较佳的实施例中,如图7a与7b所示,子栅极77’包括导电层771’以及子栅极间隔层772’。在一种较佳的实施例中,如图7a与7b所示,漂移氧化区74是完整连接的结构,并不分割为不同区块。

[0103]

请参考图8a与8b,其显示本发明的第七个实施例。图8a与8b分别显示高压元件800的剖视示意图与俯视示意图。如图8a与8b所示,高压元件800包含:半导体层81’、埋层81”、漂移阱区82、绝缘结构83、漂移氧化区84、导电连接结构85、通道阱区86、栅极87、子栅极87’、源极88以及漏极89。半导体层81’形成于基板81上,半导体层81’于垂直方向(如图8a中的虚线箭号方向所示意,下同)上,具有相对的上表面81a与下表面81b。基板81例如但不限于为一p型或n型的半导体硅基板。半导体层81’例如以外延的步骤,形成于基板81上,或是以基板81的部分,作为半导体层81’。形成半导体层81’的方式,为本领域技术人员所熟知,在此不予赘述。

[0104]

请继续参阅图8a与8b,其中,绝缘结构83形成于上表面81a上并连接于上表面81a,用以定义操作区83a(如图8b中虚线框所示意)。绝缘结构83并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区84形成于该上表面81a上并连接于上表面81a,且位于操作区83a中的漂移区82a(如图8a中虚线框所示意)上并连接于漂移区82a。

[0105]

漂移阱区82具有第一导电型,形成于半导体层81’的操作区83a中,且于垂直方向上,漂移阱区82位于上表面81a下并连接于上表面81a。通道阱区86具有第二导电型,形成于上表面81a下的操作区83a中,且于垂直方向上,通道阱区86位于上表面81a下并连接于上表面81a。通道阱区86与漂移阱区82在通道方向(如图8a中的实线箭号方向所示意,下同)上邻接。栅极87形成于半导体层81’的上表面81a上的操作区83a中,由俯视图视之,栅极87大致为沿着宽度方向(如图8b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区86位于栅极87正下方并连接于栅极87,以提供高压元件800在导通操作中的反转电流通道。栅极87的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0106]

请继续参阅图8a与8b,子栅极87’形成于部分漂移区72a正上方,且位于漂移氧化区84上的操作区83a中。由俯视图图8b视之,子栅极87’大致为沿着宽度方向而延伸的长方形并与栅极87平行排列。且子栅极77’于宽度方向上,跨越整个操作区73a。且于垂直方向上,子栅极87’位于漂移氧化区84上且连接漂移氧化区84。在本实施例中,高压元件800例如包含两个子栅极87’。根据本发明的高压元件,高压元件800也可以包含一个或其他数量的多个子栅极。子栅极87’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。在本实施例中,子栅极87’与栅极87不直接连接,并经由导电连接结构85彼此电连接。在其他的实施例中,子栅极87’也可以与源极88电连接。在一种较佳的实施例中,在与本体区86及源极88连接的上表面81a上,会有一层硅化金属层(未示出,如图4a所示的硅化金属层48’),用以电连接本体区86及源极88;因此,在此种实施例中,子栅极87’也与本体区86电连接。在另一种较佳的实施例中,子栅极87’也可以为电气浮接。

[0107]

源极88与漏极89具有第一导电型,于垂直方向上,源极88与漏极89形成于上表面81a下并连接于上表面81a的操作区83a中,且源极88与漏极89分别位于栅极87在通道方向的外部下方的通道阱区86中与远离通道阱区86侧的漂移阱区82中,且于通道方向上,漂移区82a位于漏极89与通道阱区86之间,并分隔漏极79与本体区76,且位于靠近上表面81a的漂移阱区82中,用以作为高压元件800在导通操作中的漂移电流通道,且由俯视图图8b视

之,在通道方向上,子栅极87’介于栅极87与漏极89之间,且于垂直方向上,源极88与漏极89位于上表面81a下并连接于上表面81a。导电连接结构85由栅极87与子栅极87’上方,电连接栅极87与子栅极87’,且导电连接结构85为导体。例如但不限于为在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。埋层81”具有第一导电型,于垂直方向上,形成于通道阱区86下方且与通道阱区86连接,且埋层81”于操作区83a内,完全覆盖通道阱区86下方。在垂直方向上,埋层81”例如形成于基板81与半导体层81’接面两侧,部分埋层81”位于基板81中,且部分埋层81”位于半导体层81’中,以电气隔绝通道阱区86与基板81。

[0108]

在本实施例中,栅极87的导电层具有第一导电型,且子栅极87’的导电层具有第二导电型。在另一种实施例中,子栅极87’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0109]

本实施例与第六个实施例不同之处,其中一点在于,在第六个实施例中,漂移氧化区74为locos结构,而在本实施例中,漂移氧化区84为化学气相沉积(chemical vapor deposition,cvd)氧化区。cvd氧化区由cvd工艺沉积步骤而形成,为本领域技术人员所熟知,在此不予赘述。本实施例与第六个实施例不同之处,另外一点在于,在第六个实施例中,子栅极77’的数量为1个,而在本实施例中,子栅极87’的数量为2个。本实施例与第六个实施例不同之处,又另外一点在于,在第六个实施例中,部分栅极77覆盖于漂移氧化区74的正上方,而在本实施例中,栅极87并未覆盖于漂移氧化区84的正上方,而子栅极87’则完全位于漂移氧化区84的正上方。

[0110]

请参考图9a与9b,其显示本发明的第八个实施例。图9a与9b分别显示高压元件900的剖视示意图与俯视示意图。如图9a与9b所示,高压元件900包含:半导体层91’、埋层91”、漂移阱区92、绝缘结构93、漂移氧化区94、导电连接结构95、通道阱区96、栅极97、两子栅极97’、源极98以及漏极99。半导体层91’形成于基板91上,半导体层91’于垂直方向(如图9a中的虚线箭号方向所示意,下同)上,具有相对的上表面91a与下表面91b。基板91例如但不限于为一p型或n型的半导体硅基板。半导体层91’例如以外延的步骤,形成于基板91上,或是以基板91的部分,作为半导体层91’。形成半导体层91’的方式,为本领域技术人员所熟知,在此不予赘述。

[0111]

请继续参阅图9a与9b,其中,绝缘结构93形成于上表面91a上并连接于上表面91a,用以定义操作区93a(如图9b中虚线框所示意)。绝缘结构93并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区94形成于该上表面91a上并连接于上表面91a,且位于操作区93a中的漂移区92a(如图9a中虚线框所示意)上并连接于漂移区92a。

[0112]

漂移阱区92具有第一导电型,形成于半导体层91’的操作区93a中,且于垂直方向上,漂移阱区92位于上表面91a下并连接于上表面91a。通道阱区96具有第二导电型,形成于上表面91a下的操作区93a中,且于垂直方向上,通道阱区96位于上表面91a下并连接于上表面91a。通道阱区96与漂移阱区92在通道方向(如图9a中的实线箭号方向所示意,下同)上邻接。栅极97形成于半导体层91’的上表面91a上的操作区93a中,由俯视图视之,栅极97大致为沿着宽度方向(如图9b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区96位于栅极97正下方并连接于栅极97,以提供高压元件900在导通操作

中的反转电流通道。栅极97的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0113]

请继续参阅图9a与9b,子栅极97’形成于部分漂移区72a正上方,且位于漂移氧化区94上的操作区93a中。由俯视图图9b视之,子栅极97’大致为沿着宽度方向而延伸的长方形并与栅极97平行排列。且子栅极97’于宽度方向上,跨越整个操作区93a。且于垂直方向上,子栅极97’位于漂移氧化区94上且连接漂移氧化区94。在本实施例中,高压元件900例如包含两个子栅极97’。根据本发明的高压元件,高压元件900也可以包含一个或其他数量多个子栅极。子栅极97’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。在本实施例中,其中一个子栅极97’与栅极97不直接连接,且该子栅极97’例如经由导电连接结构95与硅化金属层98’,电连接于源极98与本体区96及本体极96’,另一个子栅极97’例如为电气浮接。在其他的实施例中,至少一个子栅极97’也可以与栅极97电连接。硅化金属层98’形成于与本体区96及源极98连接的上表面91a上,例如以钴或钛等金属,以自我对准(self-aligned)工艺步骤,与硅原子反应而形成硅化金属层98’,具有良好的导电效果,此为本领域技术人员所熟知,在此不予赘述。

[0114]

源极98与漏极99具有第一导电型,于垂直方向上,源极98与漏极99形成于上表面91a下并连接于上表面91a的操作区93a中,且源极98与漏极99分别位于栅极97在通道方向的外部下方的通道阱区96中与远离通道阱区96侧的漂移阱区92中,且于通道方向上,漂移区92a位于漏极99与通道阱区96之间,并分隔漏极99与本体区96,且位于靠近上表面91a的漂移阱区92中,用以作为高压元件900在导通操作中的漂移电流通道,且由俯视图图9b视之,在通道方向上,子栅极97’介于栅极97与漏极99之间,且于垂直方向上,源极98与漏极99位于上表面91a下并连接于上表面91a。导电连接结构95由栅极97与子栅极97’上方,电连接硅化金属层98’与子栅极97’,且导电连接结构95为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。埋层91”具有第一导电型,于垂直方向上,形成于通道阱区96下方且与通道阱区96连接,且埋层91”于操作区93a内,完全覆盖通道阱区96下方。在垂直方向上,埋层91”例如形成于基板91与半导体层91’接面两侧,部分埋层91”位于基板91中,且部分埋层91”位于半导体层91’中,以电气隔绝通道阱区96与基板91。

[0115]

在本实施例中,栅极97的导电层具有第一导电型,且子栅极97’的导电层具有第二导电型。在另一种实施例中,子栅极97’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0116]

本实施例与第六个实施例不同之处,其中一点在于,在第六个实施例中,漂移氧化区74为locos结构,而在本实施例中,漂移氧化区94为浅沟槽绝缘(shallow trench isolation,sti)结构。sti结构为本领域技术人员所熟知,在此不予赘述。本实施例与第六个实施例不同之处,另外一点在于,在第六个实施例中,子栅极77’的数量为1个,而在本实施例中,子栅极97’的数量为2个。本实施例与第六个实施例不同之处,又另外一点在于,在第六个实施例中,子栅极77’与栅极77电气连接,而在本实施例中,其中一个子栅极97’与源极98、本体极96’及本体区96电气连接,另一个子栅极97’电气浮接。

[0117]

请参考图10a与10b,其显示本发明的第九个实施例。图10a与10b分别显示高压元件1000的剖视示意图与俯视示意图。如图10a与10b所示,高压元件1000包含:半导体层

101’、埋层101”、漂移阱区102、绝缘结构103、漂移氧化区104、导电连接结构105、通道阱区106、栅极107、子栅极107’、源极108以及漏极109。半导体层101’形成于基板101上,半导体层101’于垂直方向(如图10a中的虚线箭号方向所示意,下同)上,具有相对的上表面101a与下表面101b。基板101例如但不限于为一p型或n型的半导体硅基板。半导体层101’例如以外延的步骤,形成于基板101上,或是以基板101的部分,作为半导体层101’。形成半导体层101’的方式,为本领域技术人员所熟知,在此不予赘述。

[0118]

请继续参阅图10a与10b,其中,绝缘结构103形成于上表面101a上并连接于上表面101a,用以定义操作区103a(如图10b中虚线框所示意)。绝缘结构103并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区104形成于该上表面101a上并连接于上表面101a,且位于操作区103a中的漂移区102a(如图10a中虚线框所示意)上并连接于漂移区102a。

[0119]

漂移阱区102具有第一导电型,形成于半导体层101’的操作区103a中,且于垂直方向上,漂移阱区102位于上表面101a下并连接于上表面101a。通道阱区106具有第二导电型,形成于上表面101a下的操作区103a中,且于垂直方向上,通道阱区106位于上表面101a下并连接于上表面101a。通道阱区106与漂移阱区102在通道方向(如图10a中的实线箭号方向所示意,下同)上邻接。栅极107形成于半导体层101’的上表面101a上的操作区103a中,由俯视图视之,栅极107大致为沿着宽度方向(如图10b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区106位于栅极107正下方并连接于栅极107,以提供高压元件1000在导通操作中的反转电流通道。栅极107的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0120]

请继续参阅图10a与10b,子栅极107’形成于部分漂移区102a正上方,且位于漂移氧化区104上的操作区103a中。由俯视图图10b视之,子栅极107’大致为沿着宽度方向而延伸的长方形并与栅极107平行排列。且子栅极107’于宽度方向上,跨越整个操作区103a。且于垂直方向上,子栅极107’位于漂移氧化区104上且连接漂移氧化区104。在本实施例中,高压元件1000例如包含一个子栅极107’,且子栅极107’与栅极107彼此直接连接。子栅极107’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。

[0121]

源极108与漏极109具有第一导电型,于垂直方向上,源极108与漏极109形成于上表面101a下并连接于上表面101a的操作区103a中,且源极108与漏极109分别位于栅极107在通道方向的外部下方的通道阱区106中与远离通道阱区106侧的漂移阱区102中,且于通道方向上,漂移区102a位于漏极109与通道阱区106之间,并分隔漏极109与本体区106,且位于靠近上表面101a的漂移阱区102中,用以作为高压元件1000在导通操作中的漂移电流通道,且由俯视图图10b视之,在通道方向上,子栅极107’介于栅极107与漏极109之间,且于垂直方向上,源极108与漏极109位于上表面101a下并连接于上表面101a。导电连接结构105由栅极107与子栅极107’上方,电连接栅极107与子栅极107’,且导电连接结构105为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。埋层101”具有第一导电型,于垂直方向上,形成于通道阱区106下方且与通道阱区106连接,且埋层101”于操作区103a内,完全覆盖通道阱区106下

方。在垂直方向上,埋层101”例如形成于基板101与半导体层101’接面两侧,部分埋层101”位于基板101中,且部分埋层101”位于半导体层101’中,以电气隔绝通道阱区106与基板101。

[0122]

在本实施例中,栅极107的导电层具有第一导电型,且子栅极107’的导电层具有第二导电型。在另一种实施例中,子栅极107’的导电层也可以为本征半导体结构,例如本征多晶硅结构。

[0123]

本实施例与第六个实施例不同之处,其中一点在于,在第六个实施例中,子栅极77’与栅极77彼此不直接连接;而在本实施例中,子栅极107’与栅极107彼此直接连接。

[0124]

请参考图11a与11b,其显示本发明的第十个实施例。图11a与11b分别显示高压元件1100的剖视示意图与俯视示意图。如图11a与11b所示,高压元件1100包含:半导体层111’、埋层111”、漂移阱区112、绝缘结构113、漂移氧化区114、导电连接结构115、通道阱区116、栅极117、子栅极117’、源极118以及漏极119。半导体层111’形成于基板111上,半导体层111’于垂直方向(如图11a中的虚线箭号方向所示意,下同)上,具有相对的上表面111a与下表面111b。基板111例如但不限于为一p型或n型的半导体硅基板。半导体层111’例如以外延的步骤,形成于基板111上,或是以基板111的部分,作为半导体层111’。形成半导体层111’的方式,为本领域技术人员所熟知,在此不予赘述。

[0125]

请继续参阅图11a与11b,其中,绝缘结构113形成于上表面111a上并连接于上表面111a,用以定义操作区113a(如图11b中虚线框所示意)。绝缘结构113并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区114形成于该上表面111a上并连接于上表面111a,且位于操作区113a中的漂移区112a(如图11a中虚线框所示意)上并连接于漂移区112a。

[0126]

漂移阱区112具有第一导电型,形成于半导体层111’的操作区113a中,且于垂直方向上,漂移阱区112位于上表面111a下并连接于上表面111a。通道阱区116具有第二导电型,形成于上表面111a下的操作区113a中,且于垂直方向上,通道阱区116位于上表面111a下并连接于上表面111a。通道阱区116与漂移阱区112在通道方向(如图11a中的实线箭号方向所示意,下同)上邻接。栅极117形成于半导体层111’的上表面111a上的操作区113a中,由俯视图视之,栅极117大致为沿着宽度方向(如图11b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区116位于栅极117正下方并连接于栅极117,以提供高压元件1100在导通操作中的反转电流通道。栅极117的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。

[0127]

请继续参阅图11a与11b,子栅极117’形成于部分漂移区112a正上方,且位于漂移氧化区114上的操作区113a中。由俯视图图11b视之,子栅极117’大致为沿着宽度方向而延伸的长方形并与栅极117平行排列。且子栅极117’于宽度方向上,跨越整个操作区113a。且于垂直方向上,子栅极117’位于漂移氧化区114上且连接漂移氧化区114。在本实施例中,高压元件1100例如包含一个子栅极117’。根据本发明的高压元件,高压元件1100也可以包含多个子栅极。子栅极27’的导电层为本征半导体结构,例如本征多晶硅结构。在本实施例中,子栅极117’与栅极117不直接连接,并经由导电连接结构115彼此电连接。在其他的实施例中,子栅极117’也可以与源极118电连接。在另一种较佳的实施例中,子栅极117’也可以为

电气浮接。

[0128]

源极118与漏极119具有第一导电型,于垂直方向上,源极118与漏极119形成于上表面111a下并连接于上表面111a的操作区113a中,且源极118与漏极119分别位于栅极117在通道方向的外部下方的通道阱区116中与远离通道阱区116侧的漂移阱区112中,且于通道方向上,漂移区112a位于漏极119与通道阱区116之间,并分隔漏极119与本体区116,且位于靠近上表面111a的漂移阱区112中,用以作为高压元件1100在导通操作中的漂移电流通道,且由俯视图图11b视之,在通道方向上,子栅极117’介于栅极117与漏极119之间,且于垂直方向上,源极118与漏极119位于上表面111a下并连接于上表面111a。导电连接结构115由栅极117与子栅极117’上方,电连接栅极117与子栅极117’,且导电连接结构115为导体。例如但不限于在工艺中的金属导线(metal line)与导电插栓(conductive plug),为本领域技术人员所熟知,在此不予赘述。埋层111”具有第一导电型,于垂直方向上,形成于通道阱区116下方且与通道阱区116连接,且埋层111”于操作区113a内,完全覆盖通道阱区116下方。在垂直方向上,埋层111”例如形成于基板111与半导体层111’接面两侧,部分埋层111”位于基板111中,且部分埋层111”位于半导体层111’中。

[0129]

本实施例与第六个实施例不同之处,其中一点在于,在第六个实施例中,子栅极77’具有第二导电型杂质掺杂,为第二导电型;而在本实施例中,子栅极117’为本征半导体结构,例如但不限于为本征多晶硅结构。

[0130]

请参考图12a-12g,其显示本发明的第十一个实施例。图12a-12g显示高压元件200制造方法的剖视示意图(图12a、12c、12d、12e、12f、12g)或俯视示意图(图12b)。如图12a与12b所示,首先形成半导体层21’于基板21上,半导体层21’于垂直方向(如图12a中的虚线箭号方向所示意,下同)上,具有相对的上表面21a与下表面21b。基板21例如但不限于为一p型或n型的半导体硅基板。半导体层21’例如以外延的步骤,形成于基板21上,或是以基板21的部分,作为半导体层21’。形成半导体层21’的方式,为本领域技术人员所熟知,在此不予赘述。

[0131]

请继续参阅图12a与12b,接着,形成绝缘结构23与漂移氧化区24于上表面21a上并连接于上表面21a。绝缘结构23用以定义操作区23a(如图12b中虚线框所示意)。绝缘结构23并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。漂移氧化区24位于操作区23a中的漂移区22a上并连接于漂移区22a。在本实施例中,绝缘结构23所定义的操作区23a仅有一个高压元件200,但本发明不限于此,绝缘结构23所定义的操作区23a中也可以包括多个高压元件,例如以镜像排列的两个高压元件等,此为本领域技术人员所熟知,在此不予赘述。

[0132]

接着,请参阅图12c,形成阱区22于半导体层21’的操作区23a中,且于垂直方向上,阱区22位于上表面21a下并连接于上表面21a。阱区22具有第一导电型,例如可利用例如但不限于离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,如图12c中虚线箭号所示意,注入操作区23a中,以形成阱区22。

[0133]

接着,请参阅图12d,形成本体区26于操作区23a的阱区22中,且于垂直方向上,本体区26位于上表面21a下并连接于上表面21a。本体区26具有第二导电型,形成本体区26的步骤,例如但不限于利用由微影工艺步骤形成光阻层26’为屏蔽,将第二导电型杂质掺杂至阱区22中,以形成本体区26。其中,本实施例可利用例如但不限于离子注入工艺步骤,将第

二导电型杂质,以加速离子的形式,注入阱区22中,以形成本体区26。

[0134]

接着,请参阅图12e,形成栅极27于半导体层21’的上表面21a上的操作区23a中,由俯视图图2b视之,栅极27大致为沿着宽度方向(如图2b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向(如图12e中的虚线箭号方向所示意,下同)上,部分本体区26位于栅极27正下方并连接于栅极27,以提供高压元件200在导通操作中的反转电流通道。栅极27的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。形成第一导电型的导电层的方法,例如可利用离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,注入栅极27的导电层中,以形成第一导电型的导电层。

[0135]

请继续参阅图12e,例如在形成栅极27的部分相同工艺步骤中,包含沉积本征半导体(例如但不限于为多晶硅)与形成间隔层的工艺步骤,形成子栅极27’于漂移氧化区24上的操作区23a中。由俯视图图2b视之,子栅极27’大致为沿着宽度方向而延伸的长方形并与栅极27平行排列。且于垂直方向上,子栅极27’位于漂移氧化区24上且连接漂移氧化区24。在本实施例中,高压元件200例如包含一个子栅极27’。根据本发明的高压元件,可以包含一个或其他多个子栅极27’。子栅极27’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。形成第二导电型的导电层的方法,例如可利用离子注入工艺步骤,将第二导电型杂质,以加速离子的形式,注入子栅极27’的导电层中,以形成第二导电型的导电层。

[0136]

接着,请参阅图12f,于垂直方向上,形成源极28与漏极29于上表面21a下并连接于上表面21a的操作区23a中,且源极28与漏极29分别位于栅极27在通道方向(如图12f中的实线箭号方向所示意,下同)的外部下方的本体区26中与远离本体区26侧的阱区22中,且于通道方向上,漂移区22a位于漏极29与本体区26之间,靠近上表面21a的阱区22中,用以作为高压元件200在导通操作中的漂移电流通道,且由俯视图图2b视之,在通道方向上,子栅极27’介于栅极27与漏极29之间,且于垂直方向(如图12f中的虚线箭号方向所示意,下同)上,源极28与漏极29位于上表面21a下并连接于上表面21a。源极28与漏极29具有第一导电型,形成源极28与漏极29的步骤,例如但不限于利用由微影工艺步骤形成光阻层28’为屏蔽,将第一导电型杂质分别掺杂至本体区26中与阱区22中,以形成源极28与漏极29。其中,本实施例可利用例如但不限于离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,注入本体区26中与阱区22中,以形成源极28与漏极29。

[0137]

接着,请参阅图12g,形成导电连接结构25以由栅极27与子栅极27’上方,电连接栅极27与子栅极27’,且导电连接结构25为导体。例如但不限于以半导体元件的工艺步骤中的形成金属导线(metal line)与导电插栓(conductive plug)的步骤,形成导电连接结构25,此为本领域技术人员所熟知,在此不予赘述。

[0138]

在一种较佳的实施例中,如图12g所示,子栅极27’与栅极27由导电连接结构25连接,而不彼此直接连接。在一种较佳的实施例中,如图12g所示,子栅极27’包括导电层271’以及间隔层272’。在一种较佳的实施例中,如图12g所示,漂移氧化区24是完整连接的结构,并不分割为不同区块。

[0139]

请参考图13a-13f,其显示本发明的第十二个实施例。图13a-13f显示高压元件700制造方法的剖视示意图。如图13a所示,首先形成半导体层71’于基板71上,半导体层71’于

垂直方向(如图13a中的虚线箭号方向所示意,下同)上,具有相对的上表面71a与下表面71b。基板71例如但不限于为一p型或n型的半导体硅基板。半导体层71’例如以外延的步骤,形成于基板71上,或是以基板71的部分,作为半导体层71’。形成半导体层71’的方式,为本领域技术人员所熟知,在此不予赘述。

[0140]

请继续参阅图13a,接着,形成绝缘结构73于上表面71a上并连接于上表面71a,用以定义操作区73a。绝缘结构73并不限于如图所示的区域氧化(local oxidation of silicon,locos)结构,也可为浅沟槽绝缘(shallow trench isolation,sti)结构。形成绝缘结构73的同时,例如以相同的工艺步骤形成漂移氧化区74于该上表面71a上并连接于上表面71a,且位于操作区73a中的漂移区72a(如图13b中虚线框所示意)上并连接于漂移区72a。接着,于垂直方向上,形成埋层71”于通道阱区76下方且与通道阱区76连接,且埋层71”于操作区73a内,完全覆盖通道阱区76下方。在垂直方向上,埋层71”例如形成于基板71与半导体层71’接面两侧,部分埋层71”位于基板71中,且部分埋层71”位于半导体层71’中。埋层71”具有第一导电型,例如可利用例如但不限于离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,注入基板71中,以形成埋层71”。

[0141]

接着,请参阅图13b,形成漂移阱区72于半导体层71’的操作区73a中,且于垂直方向上,漂移阱区72位于上表面71a下并连接于上表面71a。漂移阱区72具有第一导电型,形成漂移阱区72的步骤,例如但不限于利用由微影工艺步骤形成光阻层72’为屏蔽,将第一导电型杂质掺杂至半导体层71’中,以形成漂移阱区72。其中,本实施例可利用例如但不限于离子注入工艺步骤,将第二导电型杂质,以加速离子的形式,注入半导体层71’中,以形成漂移阱区72。

[0142]

接着,请参阅图13c,形成通道阱区76于上表面71a下的操作区73a中,且于垂直方向上,通道阱区76位于上表面71a下并连接于上表面71a。通道阱区76与漂移阱区72在通道方向(如图13c中的实线箭号方向所示意,下同)上邻接。通道阱区76具有第二导电型,形成通道阱区76的步骤,例如但不限于利用由微影工艺步骤形成光阻层76’为屏蔽,将第二导电型杂质掺杂至半导体层71’中,以形成通道阱区76。其中,本实施例可利用例如但不限于离子注入工艺步骤,将第二导电型杂质,以加速离子的形式,注入半导体层71’中,以形成通道阱区76。

[0143]

接着,请参阅图13d,形成栅极77于半导体层71’的上表面71a上的操作区73a中,由俯视图视之,栅极77大致为沿着宽度方向(如图7b中的实线箭号方向所示意,下同)上而延伸的长方形,且于垂直方向上,部分通道阱区76位于栅极77正下方并连接于栅极77,以提供高压元件700在导通操作中的反转电流通道。栅极77的导电层具有第一导电型杂质掺杂,为第一导电型,其例如但不限于为具有第一导电型杂质掺杂的多晶硅结构。形成第一导电型的导电层的方法,例如可利用离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,注入栅极77的导电层中,以形成第一导电型的导电层。

[0144]

请继续参阅图13d,例如在形成栅极77的部分相同工艺步骤中,包含沉积本征半导体(例如但不限于为多晶硅)与形成间隔层的工艺步骤,形成子栅极77’形成于漂移氧化区74上的操作区73a中。由俯视图图7b视之,子栅极77’大致为沿着宽度方向而延伸的长方形并与栅极77平行排列。且于垂直方向上,子栅极77’位于漂移氧化区74上且连接漂移氧化区74。在本实施例中,高压元件700例如包含一个子栅极77’。根据本发明的高压元件,可以包

含一个或其他多个子栅极77’。子栅极77’的导电层具有第二导电型杂质掺杂,为第二导电型,其例如但不限于为具有第二导电型杂质掺杂的多晶硅结构。形成第二导电型的导电层的方法,例如可利用离子注入工艺步骤,将第二导电型杂质,以加速离子的形式,注入子栅极77’的导电层中,以形成第二导电型的导电层。

[0145]

接着,请参阅图13e,于垂直方向上,形成源极78与漏极79具有第一导电型,源极78与漏极79于上表面71a下并连接于上表面71a的操作区73a中,且源极78与漏极79分别位于栅极77在通道方向的外部下方的通道阱区76中与远离通道阱区76侧的漂移阱区72中,且于通道方向上,漂移区72a位于漏极79与通道阱区76之间,靠近上表面71a的漂移阱区72中,用以作为高压元件700在导通操作中的漂移电流通道,且由俯视图图7b视之,在通道方向上,子栅极77’介于栅极77与漏极79之间,且于垂直方向上,源极78与漏极79位于上表面71a下并连接于上表面71a。源极78与漏极79具有第一导电型,形成源极78与漏极79的步骤,例如但不限于利用由微影工艺步骤形成光阻层78’为屏蔽,将第一导电型杂质分别掺杂至通道阱区76中与漂移阱区72中,以形成源极78与漏极79。其中,本实施例可利用例如但不限于离子注入工艺步骤,将第一导电型杂质,以加速离子的形式,注入通道阱区76中与漂移阱区72中,以形成源极78与漏极79。

[0146]

接着,请参阅图13f,形成导电连接结构75,以由栅极77与子栅极77’上方,电连接栅极77与子栅极77’,且导电连接结构75为导体。例如但不限于以半导体元件的工艺步骤中的形成金属导线(metal line)与导电插栓(conductive plug)的步骤,形成导电连接结构75,此为本领域技术人员所熟知,在此不予赘述。

[0147]

在一种较佳的实施例中,如图13f所示,子栅极77’与栅极77由导电连接结构75连接,而不彼此连接。在一种较佳的实施例中,如图13f所示,子栅极77’包括子栅极导电层771’以及子栅极间隔层772’。在一种较佳的实施例中,如图13f所示,漂移氧化区74是完整连接的结构,并不分割为不同区块。

[0148]

图14a示出本发明与现有技术的导通操作时的瞬时响应的栅极电压的电气示意图。根据图14a所示,本发明的高压元件,相较于现有技术,具有较短的切换时间,较好的瞬时响应。如图14a所示,横轴为时间,单位为秒s;纵轴为栅极电压,单位为伏特v。以第一个实施例高压元件200为例,在导通(turning on)操作中,相较于现有技术,根据本发明的栅极电压上升的速度较快,这是因为相应的电容值,相对于现有技术的高压元件下降,使得在导通的操作中,栅极电压花了相对较短的时间达到目标电压(例如但不限于为3.3v),因此根据本发明的高压元件的瞬时响应改善。

[0149]

图14b示出本发明与现有技术的导通操作时的瞬时响应的漏极电压的电气示意图。根据图14b所示,本发明的高压元件,相较于现有技术,具有较短的切换时间,较好的瞬时响应。如图14b所示,横轴为时间,单位为秒s;纵轴为漏极电压,单位为伏特v。以第一个实施例高压元件200为例,在导通(turning on)操作中,相较于现有技术,根据本发明的漏极电压上升的速度较快,这是因为相应的电容值,相对于现有技术的高压元件下降,使得在导通的操作中,漏极电压花了相对较短的时间达到目标电压(例如但不限于为12v),因此根据本发明的高压元件的瞬时响应改善。

[0150]

以上已针对较佳实施例来说明本发明,但以上所述,仅为使本领域技术人员易于了解本发明的内容,并非用来限定本发明的权利范围。在本发明的相同精神下,本领域技术

人员可以思及各种等效变化。例如,在不影响元件主要的特性下,可加入其他工艺步骤或结构,如深阱区等;又如,微影技术并不限于光罩技术,也可包含电子束微影技术。凡此种种,都可根据本发明的教示类推而得。此外,所说明的各个实施例,并不限于单独应用,也可以组合应用,例如但不限于将两实施例并用。因此,本发明的范围应涵盖上述及其他所有等效变化。此外,本发明的任一实施型态不必须达成所有的目的或优点,因此,权利要求的任一项也不应以此为限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1