光源板及其制备方法和显示器与流程

1.本发明属于显示技术领域,尤其涉及一种光源板及其制备方法和显示器。

背景技术:

2.迷你发光二极管(mini-led)为芯片尺寸在200微米以下的产品,由于具有高分辨率、超薄平面、高对比度及广色域等优点,市场上将mini-led常用于lcd显示背光源。目前,市场上的mini-led背光源以直下式背光源为主,主要由mini-led光源板和量子点薄膜构成,mini-led光源板包括:基板以及阵列分布于基板上的mini-led芯片,当mini-led芯片发出的光照射到量子点薄膜时,激发量子点发射单色光或rgb三色光,从而为液晶屏提供光源板。

3.然而,由于灯板上常常会有数千个芯片,上万个焊点,使得mini-led对芯片的封装焊接工艺的要求达到了极致,工艺繁琐,难度大,成本高,这大大地限制了mini-led规模化用于lcd显示背光源。

技术实现要素:

4.本发明的主要目的在于提供一种光源板的制备方法,旨在解决现有光源板中mini-led芯片的封装焊接工艺存在的工艺繁琐的问题。

5.本发明的另一目的在于提供一种由上述制备方法制得的光源板。

6.本发明的又一目的在于提供一种光源模组以及包括该光源模组的显示器。

7.为实现上述发明目的,本发明采用的技术方案如下:

8.一方面,本发明提供了一种光源板的制备方法,包括以下步骤:

9.提供一基板,所述基板上间隔预置有多个目标位置,每一所述目标位置用于固定一led芯片,所述目标位置包括两个电极;

10.在所述多个目标位置上沉积绝缘垫,且每一所述绝缘垫设置在对应目标位置的两个电极之间;

11.在所述绝缘垫上沉积混合层,所述混合层包括:封装树脂及锡球;

12.将led芯片置于所述目标位置上,其中,所述led芯片对应所述目标位置的两个电极放置;

13.将每一所述led芯片焊接固定于所述基板上。

14.本发明提供的光源板的制备方法,通过在基板上间隔预置的多个目标位置上沉积绝缘垫,然后在绝缘垫上沉积混合层,混合层包括:封装树脂及锡球,接着,将led芯片置于所述目标位置上,之后,将每一所述led芯片焊接固定于所述基板上。一方面,在焊接的过程中,混合层中的锡球熔化并聚集到基板的两个电极与led芯片的连接处,从而将led芯片焊接固定在基板上,与此同时,封装树脂固化形成封装胶以封装led芯片,如此,在同一个步骤中即实现了焊接、封装两个工序,大大简化了光源板的制备工艺;另一方面,通过将led芯片对应所述目标目标位置的两个电极放置,有效地避免了后续熔化的锡球将led芯片的p、n电

极连接而造成短路,提高了由本发明方法制得的光源板的焊接良率。通过上述方法制得的光源板焊接牢固,焊接良率高,光色灵活可调,服役寿命长。

15.与现有工艺相比,本发明提供的制备方法具有以下优点:

16.1)通过将led芯片对应所述目标目标位置的两个电极放置,一方面,提高了led芯片的定位准确率,另一方面,有效避免了后续熔化的锡球将p电极和n电极连接而造成短路,有利于提升产品的焊接良率;

17.2)通过利用锡球和封装树脂在焊接过程中的特性,混合层包括:锡球与封装树脂,在绝缘垫上沉积混合层,将led芯片对应目标位置的两个电极放置,再进行焊接,实现了芯片焊接、封装一步化,相较于现有在焊接工序后还需要清洗残留焊剂、涂覆封装胶和烘烤等的方法相比,工艺得到了大大地简化,利于提高生产效率,且焊接强度高,有利于提升产品的焊接良率。

18.另一方面,本发明还提供了一种光源板,由上述制备方法制得。

19.本发明提供的光源板,由上述制备方法制得,其结构稳定,光色灵活可调,服役寿命长。

20.又一方面,本发明还提供了一种显示器,包括:前述制备方法制得的光源板。

21.本发明提供的显示器,其光源板由前述制备方法制得,可采用同种led芯片即可转化为多种光色,简化了rgb三色光源板的驱动电路的设计难度,制备成本低,且光色灵活可调。

附图说明

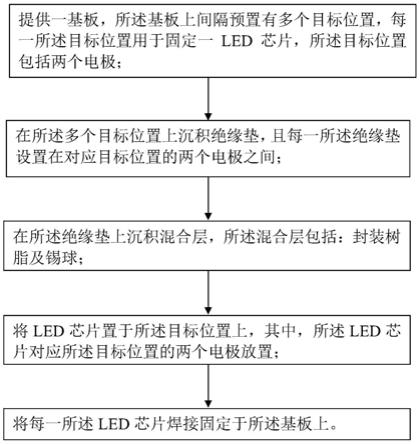

22.图1为一种光源板的制备方法的流程图;

23.图2为一种光源板的制备方法的将led芯片焊接固定于基板上步骤中混合层的动态图;

24.图3为本发明实施例提供的一种光源板的部分结构的剖面图;

25.图4为本发明实施例提供的一种光源模组的结构简图;

26.图5为本发明实施例1中开孔后的刚网的结构简图;

27.图6为本发明实施例1中基板上印刷有触变胶层后的结构简图;

28.图7为本发明实施例1制得的单色光源板的结构简图;

29.图8为本发明实施例2中开孔后的刚网的结构简图;

30.图9为本发明实施例2制得的rgb三色光源板的结构简图;

31.图10为本实施例2制得的rgb三色光源板的其中一个阵列的结构简图。

具体实施方式

32.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.一种光源板的制备方法,如图1所示,包括以下步骤:

34.s01、提供一基板,所述基板上间隔预置有多个目标位置,每一所述目标位置用于固定一led芯片,所述目标位置包括两个电极;

35.s02、在所述多个目标位置上沉积绝缘垫,且每一所述绝缘垫设置在对应目标位置的两个电极之间;

36.s03、在所述绝缘垫上沉积混合层,所述混合层包括:封装树脂及锡球;

37.s04、将led芯片置于所述目标位置上,其中,所述led芯片对应所述目标目标位置的两个电极放置;

38.s05、将每一所述led芯片焊接固定于所述基板上。

39.本发明实施例提供的光源板的制备方法,通过在基板上间隔预置的多个目标位置上沉积绝缘垫,然后在绝缘垫上沉积混合层,混合层包括:封装树脂及锡球,接着,将led芯片置于所述目标位置上,之后,将每一所述led芯片焊接固定于所述基板上。一方面,在焊接的过程中,混合层中的锡球熔化并聚集到基板的两个电极与led芯片的连接处,从而将led芯片焊接固定在基板上,与此同时,封装树脂固化形成封装胶以封装led芯片,如此,在同一个步骤中即实现了焊接、封装两个工序,大大简化了光源板的制备工艺;另一方面,通过将led芯片对应所述目标目标位置的两个电极放置,有效地避免了后续熔化的锡球将led芯片的p、n电极连接而造成短路,提高了由本发明方法制得的光源板的焊接良率。通过上述方法制得的光源板焊接牢固,焊接良率高,光色灵活可调,服役寿命长。

40.具体地,步骤s01中,基板上间隔预置有多个目标位置,每一所述目标位置用于固定一led芯片,且所述目标位置包括两个电极。

41.基板作为用于焊接固定led芯片的基底,通过将led芯片固定于基板上间隔设置的目标位置上,以形成阵列分布的led光源。

42.作为一种实施方式,基板上目标位置上的所述两个电极包括正极和负极。在固定led芯片时,正极连接led芯片的p电极,负极连接led芯片的n电极。

43.基板上的正极和负极的材料为导电金属,在对应于p、n电极的位置分别设置正极和负极,使得正极和负极作为可焊接元件,促进后续焊接过程中熔化的锡球能够趋向于正极和负极的位置聚集,并连接led芯片的p、n电极形成焊接部,从而将led芯片焊接固定在基板上。

44.具体地,步骤s02中,在所述多个目标位置上沉积绝缘垫,且每一所述绝缘垫设置在对应目标位置的两个电极之间。

45.通过在基板上间隔预置的多个目标位置上沉积绝缘垫,且每一绝缘垫设置在对应目标位置的两个电极之间,有利于提高后续将led芯片固定在目标位置上的准确率,以及有效避免后续熔化的锡球将led芯片的p、n电极连接而造成短路,有利于提升产品的焊接良率。

46.为确保产品具有良好的焊接良率,目标位置上沉积的绝缘垫的长度应大于目标位置上正极或负极的长度,绝缘垫的宽度应大于目标位置上两电极之间的间距。例如,正极和负极的长宽是60

×

60微米,电极间距是100微米,则绝缘垫的长度要大于60微米,宽度要小于100微米。

47.作为一种实施方式,在所述多个目标位置上沉积绝缘垫,包括:

48.s021、通过钢网印刷的方式在所述多个目标位置上沉积绝缘垫;

49.s022、对所述绝缘垫进行固化处理。

50.通过钢网印刷的方式在基板的多个目标位置上沉积绝缘垫,有利于提高生产效

率,从而快速地在基板上制备呈阵列分布的绝缘垫。

51.在一些实施例中,步骤s01中所述提供一基板之前,还包括:

52.s011、预置一钢网,以用于沉积绝缘垫,所述钢网开设有多个通孔,每一所述通孔对应一所述目标位置。

53.通过提供开设有通孔的刚网,且每一通孔对应于基板的目标位置,为后续钢网印刷提供印刷版。

54.在一些实施例中,所述绝缘垫为触变硅胶垫。触变性硅胶具有触变性,不接触外力不变形,将绝缘垫为选为触变硅胶垫,使得后续将led芯片置于目标位置上时能够通过将led芯片向基板方向挤压,以确保led芯片的p电极和n电极间不会由于残留的锡球熔化而发生连接。在进一步实施例中,所述绝缘垫的黏度为10000-20000mpa

·

s。

55.在一些实施例中,所述通孔为长方形结构,宽度大于所述led芯片的p、n电极之间的距离。当绝缘垫为触变硅胶垫时,确保触变硅胶垫的一端能够全填充于凹槽中。在进一步实施例中,所述通孔的宽度小于42μm,长度为30μm。

56.在一些实施例中,所述通过钢网印刷的方式在所述多个目标位置上沉积绝缘垫,包括:

57.s0211、将所述钢网置于所述基板上,每一所述通孔对应一所述目标位置;

58.s0212、在所述钢网上涂覆一触变硅胶层,使得所述触变硅胶通过所述通孔印刷到所述基板上;

59.s0213、移去所述钢网,对所述触变硅胶层进行固化处理,得到所述触变硅胶垫。

60.在进一步实施例中,步骤s0213中,对所述触变硅胶层进行固化处理的步骤中,采用100℃-200℃的固化温度。

61.具体地,步骤s03中,在所述绝缘垫上沉积混合层,所述混合层包括:封装树脂及锡球。

62.混合层包括:封装树脂及锡球,一方面,封装树脂用于封装mini-led芯片,以隔绝空气对mini-led芯片的影响;另一方面,锡球与封装树脂混合可作为焊膏,一方面,当进行回流焊接时,熔化的锡球可自发地聚集到焊接部位,从而使得led芯片能够牢固地焊接固定于基板上,提高焊接效率;与此同时,封装树脂可对led芯片起到辅助固定的作用,一定程度上提高了焊接强度。

63.作为一种实施方式,所述混合层还包括:荧光粉;

64.其中,所述荧光粉的重量百分含量为10%-30%,所述封装树脂的重量百分含量为10%-50%,所述锡球的重量百分含量为30%-60%;

65.在混合层中加入荧光粉,一方面,荧光粉相对于锡球质轻,使得混合物中荧光粉能够与封装树脂固化形成包裹led芯片的荧光胶;另一方面,荧光粉可转换芯片发射光的颜色,通过利用该特点以实现灵活调整光源板的光色,在量子点薄膜缺席的条件下可实现对背光源光色的灵活调整,减少了昂贵的量子点材料的使用,同时,在制备rgb三色背光源时可仅选用同种制程难度低、低成本的led芯片,大大降低了生产成本,同时满足了不同产品的光色需求。

66.混合物中,荧光粉的重量百分含量为10%-30%,封装树脂的重量百分含量为10%-50%,锡球的重量百分含量为30%-60%。在具体的实施方式中,混合物中的荧光粉的

重量百分含量为10%、12%、15%、17%、20%、21%、23%、25%、27%、29%、30%,当应用于制备单色光源板时,荧光粉的重量百分比含量优选为10%-20%,以实现全彩的背光;当应用于制备rgb光源板时,荧光粉的重量百分比含量优选为20%-30%,以达到将蓝光的转换效率提高到90%以上。在具体的实施方式中,混合物中的锡球的重量百分含量为30%、33%、35%、38%、40%、43%、45%、47%、51%、53%、55%、57%、59%、60%,以确保回流焊接时锡球能够有效地将led芯片与基板焊接到一起,同时保证无锡球残留。

67.荧光粉可选用本领域常规的荧光粉,例如,选为yag粉(荧光粉为稀土钇铝石榴石系列荧光粉)和/或ksf粉(氟化物荧光粉),以实现与led芯片发色光进行颜色转换。在一些实施例中,所述荧光粉为yag粉,led芯片为蓝光led,制得的所述光源板的发射光呈白色。在一些实施例中,所述荧光粉为ksf粉,led芯片为蓝光led,制得的所述光源板的发射光呈红色或绿色。在一些实施例中,所述荧光粉的粒径为5-8nm,满足led芯片小尺寸和小空间的要求,以提高色转换的效率,并更易于调节控制各种色光的比例。

68.封装树脂可选用本领域常规的封装树脂,在一些实施例中,所述封装树脂选为环氧树脂,所述环氧树脂的表面张力小于led芯片的表面张力,当led芯片插接到触变胶上时,环氧树脂可自发地浸润包裹led芯片。在一些实施例中,所述环氧树脂为双酚a型环氧树脂。

69.锡球选为本领域常规的锡球,在一些实施例中,锡球的粒径为2-8nm,以保证点胶机的点胶精度。

70.除了上述封装树脂、锡球和荧光粉,混合层中还可添加有其他助剂,以提高焊接效率和封装效率。在一些实施例中,所述混合层还包括助焊剂,且所述助焊剂的重量百分含量为1%-10%。所述助焊剂可在焊接过程中去除基本表层的金属氧化物,在所述混合物中加入上述重量配比的助焊剂可促进led芯片能够更加牢固地焊接固定于基板。在一些实施例中,所述助焊剂选自有机溶剂、合成树脂表面活性剂、有机酸活化剂、防腐剂和助溶剂中的至少一种。

71.制备混合层的步骤可采用本领域的常规手段进行制备,例如,首先制备混合物,然后将混合物沉积在绝缘垫上,以形成混合层。

72.在一些实施例中,所述荧光粉包括红色荧光粉或绿色荧光粉;所述混合物包括第一混合物、第二混合物及第三混合物;

73.其中,在所述绝缘垫上沉积混合层的步骤之前,还包括:制备混合物;

74.所述制备混合物,包括:

75.s0311、将所述封装树脂和所述锡球混合,形成第一混合物;

76.s0312、将所述红色荧光粉与所述第一混合物混合,形成第二混合物;

77.s0313、将所述绿色荧光粉与所述第一混合物混合,形成第三混合物。

78.制备混合物的步骤可参考本领域常规操作,使得混合物中各组分充分混匀即可。如一些实施例中,在封装树脂中依次加入荧光粉和锡球,采用超声和/或机械搅拌的方法将荧光粉和锡球充分混合均匀,促进荧光粉均匀地分散在封装树脂中,避免荧光粉发生团聚,进而使得光源板发射的光色均一。

79.在一些实施例中,在所述绝缘垫上沉积混合层的步骤,包括:

80.s321、将所述混合物灌入针筒;

81.s322、将灌入所述针筒的混合物在每一所述绝缘垫上进行点胶形成所述混合物

层。

82.通过采用针筒点胶的方法,有利于精确控制点胶量,提高焊接精度和焊接良率。

83.将灌入所述针筒的混合物在每一所述绝缘垫上进行点胶形成所述混合物层的步骤中,优选地,在绝缘垫的周围点胶,可避免混合物浪费以及防止由于绝缘垫顶部掺有的混合物无法被充分挤压出去而导致回流焊接后led芯片的p、n电极连接的问题。如一些实施例中,在绝缘垫的周围点胶时,将混合物点胶到基板的正极和负极上。

84.在点胶形成所述混合物层的步骤中,为确保产品具有良好的焊接良率,应进一步限定点胶在绝缘垫上的混合物的尺寸。一些实施例中,混合物的长度超过正极和负极的总长度和两电极间距的总和的1.5倍,宽度大于两电极宽度的1.5倍,高度大于绝缘垫和led芯片高度的1.5倍。例如,两电极的长宽是60

×

60微米,两电极的间距是100微米,绝缘垫的高度是30微米,led芯片高度是70微米,则点胶在绝缘垫上的混合物的尺寸为:长度>(60

×

2+100)

×

1.5=330微米,宽度>60

×

1.5=90微米;高度>(30+70)

×

1.5=150微米。

85.光源板包括多色光源板或单色光源板,采用本发明实施例所提供的制备方法进行制备多色光源板和单色光源板的具体过程有所差别。

86.在一些实施例中,在所述绝缘垫上沉积混合层的步骤包括:

87.s331、以三个所述绝缘垫为一组,将所述第一混合物沉积在每一组的三个绝缘垫中的一个;

88.s332、将所述第二混合物沉积在每一组的三个绝缘垫中的另一个;

89.s333、将所述第三混合物沉积在每一组的三个绝缘垫中的又一个。

90.通过利用上述方法,有利于形成rgb三色光源板。

91.在一些实施例中,在所述绝缘垫上沉积混合层的步骤包括:

92.s331'、将所述第一混合物、所述第二混合物或所述第三混合物沉积在所述绝缘垫上。

93.通过利用上述方法,有利于形成单色光源板。当led芯片为蓝光led芯片时,将第一混合物沉积在绝缘垫上制得的光源板发射蓝色光源,将第二混合物或第三混合物沉积在绝缘垫上制得的光源板发射非蓝色光源。

94.具体地,步骤s04中,将led芯片置于所述目标位置上,其中,所述led芯片对应所述目标位置的两个电极放置。

95.由于封装树脂的表面张力小于led芯片的表面张力,在将led芯片插设于目标位置上的绝缘垫上后,封装树脂可自发地浸润包裹led芯片。为了促进混合层全包裹led芯片,在一些实施例中,还可以将led芯片向基板方向进行轻微挤压,以促进混合层全包裹led芯片,提高工作效率。

96.led芯片的具体结构可参考本领域的常规led芯片,将led芯片对应所述目标位置的两个电极放置时,led芯片的p电极对应于基板目标位置上的正极,led芯片的n电极对应于基板目标位置上的负极,如此,使得目标位置上沉积的绝缘垫能够部分插设在led芯片的p、n电极之间,起到避免后续熔化的锡球将p电极和n电极连接而造成短路的作用,从而提升产品的焊接良率。

97.作为一种实施方式,所述led芯片为mini-led或micro-led。在一些实施例中,所述led芯片为mini-led。当mini-led的p电极和n电极均设置在芯片的背面,发光层设置在芯片

的正面时,可以省略芯片的封装步骤,直接将芯片贴装和焊接到基板上,从而实现后续led芯片的焊接、封装一步完成,简化工艺。

98.将led芯片置于所述目标位置上的步骤可参考本领域的常规操作,使得对应所述目标位置的两个电极放置即可。在一实施例中,将led芯片插设于所述目标位置上的绝缘垫上的步骤中,采用固晶机将led芯片放到绝缘垫上,且使得led芯片的p、n电极之间的间隙与所述绝缘垫插槽配合。

99.具体地,步骤s05中,将每一所述led芯片焊接固定于所述基板上。

100.混合层中,由于荧光粉的密度较小,其容易悬浮在混合物上层;由于锡球密度较大,其容易沉积到混合物下层。在高温焊接过程中,如图2所示,混合层中的锡球熔化并伴有自收缩的现象而凝聚成大锡球,结合熔化的锡球趋向于在金属正、负极与p、n电极结合处聚集的特性,使得熔化的锡球缩回到目标位置的两电极上,未参与焊接部分的封装树脂与荧光粉混合固化形成荧光胶,从而促进了mini-le芯片的焊接、封装一步化,从而大大地简化了工艺。

101.焊接的步骤,可参考本领域的常规操作,使得led芯片焊接固定于所述基板上,以及使得所述封装树脂固化形成荧光胶封装所述led芯片即可。

102.作为一种实施方式,将每一所述led芯片焊接固定于所述基板上的步骤采用回流焊接的方法。在一些实施例中,在200-300℃下进行回流焊接。在该温度条件下,确保封装树脂固化,且促进封装树脂内的助焊剂在焊接过程中被充分挥发掉,同时保证锡球充分熔化以实现良好的电气焊接。

103.与现有工艺相比,本发明实施例提供的制备方法具有以下优点:

104.1)通过将led芯片对应所述目标位置的两个电极放置,一方面,提高了led芯片的定位准确率,另一方面,有效避免了后续熔化的锡球将p电极和n电极连接而造成短路,有利于提升产品的焊接良率;

105.2)通过利用锡球和封装树脂在焊接过程中的特性,混合层包括:锡球与封装树脂,在绝缘垫上沉积混合层,将led芯片对应目标位置的两个电极放置,再进行焊接,实现了芯片焊接、封装一步化,相较于现有在焊接工序后还需要清洗残留焊剂、涂覆封装胶和烘烤等的方法相比,工艺得到了大大地简化,利于提高生产效率,且焊接强度高,有利于提升产品的焊接良率;

106.3)通过利用荧光粉相对于锡球质轻的特点,使得荧光粉能够与封装树脂固化形成包裹led的荧光胶,以及利用了荧光粉可转换芯片发射光的颜色等特点,在量子点薄膜缺席的条件下可实现对光源板光色的灵活调整,减少了昂贵的量子点材料的使用,且在制备rgb三色光源板时可仅选用同种制程难度低、低成本的led芯片,大大降低了生产成本。

107.基于上述技术方案,本发明实施例还提供一种光源板、光源模组和显示器。

108.相应的,一种光源板,由上述制备方法制得。

109.本发明实施例提供的光源板,由上述制备方法制得,结构稳定,光色灵活可调,服役寿命长,发光效率高。

110.作为一种实施方式,如图3所示,由上述制备方法制得的光源板包括:基板和阵列分布在基板上的led光源,led光源包括:mini-led芯片、绝缘垫、荧光胶和焊接部,mini-led芯片通过焊接部与基板连接固定,荧光胶全包裹mini-led芯片;

111.mini-led芯片包括p电极和n电极,p电极和n电极同向设置,p电极和n电极之间形成有间隙;

112.基板上对应于p电极的位置设置有正极,基板上对应于n电极的位置设置有负极;

113.绝缘垫的一端固定于基板上,绝缘垫的另一端填充设置于p电极和n电极之间的间隙。

114.在本申请说明书中,“焊接部”由焊球和封装树脂在前述焊接工艺过程中形成,用于连接固定led芯片和基板。

115.作为一种实施方式,所述光源板为单色光源板或为红、绿、蓝三色光源板。

116.相应的,本发明还提供了一种显示器,包括:前述制备方法制得的光源板。

117.本发明实施例提供的显示器,其光源板由前述制备方法制得,可采用同种led芯片即可转化为多种光色,简化了rgb三色光源板的驱动电路的设计难度,制备成本低,且光色灵活可调。

118.所述显示器的结构可参考本领域常规技术,本发明实施例对此不作特别限制。在一些实施例中,如图4所示,所述显示器包括相对设置的光源板和液晶屏,所述光源板为红、绿、蓝三色光源板(rgb光源板)。

119.为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例一种光源板及其制备方法和光源模组、显示器的进步性能显著地体现,以下通过实施例对本发明的实施进行举例说明。

120.实施例1

121.本实施例制备了一种单色光源板,具体包括以下步骤:

122.(1)在基板上沉积绝缘垫

123.提供一基板,基板上间隔预置有多个目标位置,每一目标位置用于固定一led芯片,目标位置包括正极和负极;

124.预置一钢网,如图5所示,该钢网开设有多个通孔,每一通孔设置在对应目标位置的正极和负极之间;将所述钢网置于基板上,每一所述通孔对应一所述目标位置;

125.在钢网上涂覆一触变硅胶层,使得触变硅胶通过通孔印刷到基板上,形成触变硅胶层;移去钢网,对触变硅胶层进行固化处理,得到绝缘垫,如图6所示。

126.(2)在绝缘垫上沉积混合层

127.将锡球和封装树脂进行混合,制备第一混合物;

128.将第一混合物灌入针筒,在基板上每一绝缘垫上进行点胶形成混合物层。

129.(3)将led芯片置于目标位置上

130.采用固晶机将蓝色mini-led芯片放置于基板的目标位置上,且蓝色mini-led芯片插设于绝缘垫上。

131.(4)焊接、封装

132.向基板方向适当挤压使得混合层全包裹蓝色mini-led芯片,于260℃下进行回流焊接,使得蓝色mini-led芯片焊接固定于基板上,以及使得封装树脂固化形成荧光胶封装蓝色mini-led芯片,得到如图7所示的单色光源板。

133.实施例2

134.本实施例提供了一种rgb三色光源板,具体包括以下步骤:

135.(1)在基板上沉积绝缘垫

136.提供一基板,基板上间隔预置有多个目标位置,用于固定led芯片,目标位置包括正极和负极;

137.预置一钢网,如图8所示,该钢网开设有多个通孔,每一通孔对应一个目标位置;将钢网置于基板上,每一通孔对应一个目标位置;

138.在钢网上涂覆一触变硅胶层,使得触变硅胶通过通孔印刷到基板上,形成触变硅胶层;移去钢网,对触变硅胶层进行固化处理,得到绝缘垫。

139.(2)在绝缘垫上沉积混合层

140.将锡球和封装树脂进行混合,制备第一混合物;将红色荧光粉与第一混合物混合,形成第二混合物;将绿色荧光粉与第一混合物混合,形成第三混合物;将第一混合物、第二混合物和第三混合物分别灌入3个针筒中,以三个绝缘垫为一组,将第二混合物、第一混合物和第三混合物依次在每一组的三个绝缘垫中的一个进行点胶,形成混合层;其中,第一混合物、第二混合物和第三混合物中的荧光粉的重量百分比含量为20%-30%;

141.(3)将led芯片置于目标位置上

142.采用固晶机将蓝色mini-led芯片放置于基板的目标位置上,且蓝色mini-led芯片插设于绝缘垫上。

143.(4)焊接、封装

144.向基板方向适当挤压使得混合层全包裹蓝色mini-led芯片,于260℃下进行回流焊接,使得蓝色mini-led芯片焊接固定于基板上,以及使得封装树脂固化形成荧光胶封装蓝色mini-led芯片,得到如图9所示的三色光源板。

145.图10为本实施例制得的rgb三色光源板的其中一个阵列的结构简图,从左到右依次发射绿色光、蓝色光和红色光。

146.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1