扇出芯片的封装方法及扇出芯片封装结构与流程

[0001]

本发明涉及芯片封装技术领域,尤其涉及一种扇出芯片的封装方法及扇出芯片封装结构。

背景技术:

[0002]

在现有的扇出芯片的封装结构中,上下堆叠的芯片基本都是正相对设置并连接,从而上下芯片之间的散热区域会有交叉,这导致了上下芯片的散热会相互干扰,从而影响了整个封装结构的散热效果,进而影响扇出芯片的使用寿命等。

技术实现要素:

[0003]

本发明要解决的技术问题在于,提供一种改善散热效果的扇出芯片的封装方法及扇出芯片封装结构。

[0004]

本发明解决其技术问题所采用的技术方案是:提供一种扇出芯片的封装方法,包括以下步骤:

[0005]

s1、制备第一芯片模组;所述第一芯片模组的制备包括:

[0006]

s1.1、提供第一基板,在所述第一基板的第一表面上设置第一导电线路;

[0007]

s1.2、将第一芯片导电连接在所述第一导电线路上,将散热件设置在所述第一基板的第一表面上;

[0008]

s1.3、在所述第一基板的第一表面上设置第一塑封层,所述第一塑封层将所述第一芯片、散热件和第一导电线路包覆在其中;

[0009]

s1.4、去除所述第一基板,获得第一芯片模组;

[0010]

s2、提供第二基板,在所述第二基板的第一表面上设置相间隔的散热焊垫和第二导电线路;

[0011]

s3、将第二芯片焊接在所述散热焊垫上;

[0012]

s4、将所述第一芯片模组置于所述第二芯片和第二导电线路的上方,所述第一导电线路通过焊盘与所述第二芯片和第二导电线路导电连接,所述散热件通过导热垫连接在所述第二芯片上方;

[0013]

s5、在所述第二基板的第一表面上设置第二塑封层,所述第二塑封层将所述第一芯片模组、第二芯片和第二导电线路包覆其中并与所述第一塑封层复合形成塑封体;

[0014]

s6、去除第二基板,所述散热焊垫和第二导电线路露出所述塑封体的表面。

[0015]

优选地,步骤s1.1中,所述第一基板的第一表面上设有相间隔的第一槽位和第二槽位,所述第一导电线路位于所述第一槽位中;

[0016]

步骤s1.2中,所述散热件设置在所述第二槽位上。

[0017]

优选地,步骤s1.2中,在所述第一基板上,所述散热件的高度大于所述第一芯片的高度。

[0018]

优选地,步骤s1.4中,通过蚀刻、剥离或减薄方式将所述第一基板去除;

[0019]

步骤s6中,通过蚀刻、剥离或减薄方式将所述第二基板去除。

[0020]

优选地,步骤s2中,所述第二基板的第一表面上设有相间隔的第三槽位和第四槽位,所述散热焊垫和第二导电线路分别位于所述第三槽位和第四槽位中。

[0021]

优选地,所述第二基板的第一表面上设有位于所述第三槽位外周的凸起;

[0022]

步骤s6中,去除所述第二基板后,所述凸起在所述第二塑封层上留下凹槽,所述凹槽与所述散热焊垫和第二导电线路之间的间隔相连通,形成散热通道。

[0023]

优选地,在步骤s1.4中,还包括:分别在所述第一导电线路和散热件背向所述第一塑封层的一侧设置焊盘和导热垫;或者,

[0024]

在步骤s3中,还包括:在所述第二芯片和第二导电线路上设置焊盘,在所述第二芯片上设置导热垫。

[0025]

优选地,步骤s5或步骤s6还包括:对所述第二塑封层的顶面进行研磨,露出所述散热件的顶面。

[0026]

优选地,获得的所述扇出芯片封装结构中,所述第一芯片位于所述第二芯片上方并与所述第二芯片相错开;所述第二芯片的功率大于所述第一芯片的功率。

[0027]

本发明还提供一种扇出芯片封装结构,由以上任一项所述的封装方法获得。

[0028]

本发明还提供另一种扇出芯片封装结构,包括上下设置的第一芯片和第二芯片、连接在所述第一芯片和第二芯片之间的第一导电线路、设置在所述第二芯片上的散热件、分别连接所述第二芯片和第一导电线路的散热焊垫和第二导电线路、包覆在所述第一芯片、第一导电线路、散热件和第二芯片外的塑封体;

[0029]

所述散热件和第一芯片位于所述第二芯片的一侧,所述散热焊垫和第二导电线路位于所述第二芯片的相对另一侧且均露出所述塑封体的第一表面。

[0030]

优选地,所述散热件远离所述第二芯片的顶面露出所述塑封体的第二表面。

[0031]

优选地,所述第一导电线路通过焊盘连接在所述第二芯片和第二导电线路之间;所述散热件通过导热垫连接在所述第二芯片上。

[0032]

优选地,所述塑封体的第一表面设有位于所述散热焊垫外周的凹槽,所述凹槽与所述散热焊垫和第二导电线路之间的间隔相连通,形成散热通道。

[0033]

优选地,所述第一芯片与所述第二芯片在垂直方向上相错开;所述第二芯片的功率大于所述第一芯片的功率。

[0034]

本发明的扇出芯片封装结构,使用多芯片以上下堆叠封装,有效减小封装尺寸;通过在其中第二芯片上设置散热件,提高其散热效果。

[0035]

另外,上下堆叠的芯片相错开设置,避免散热干扰;在塑封体上靠近第二芯片位置设置凹槽,方便排气,形成散热通道,进一步提高散热效果。

附图说明

[0036]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0037]

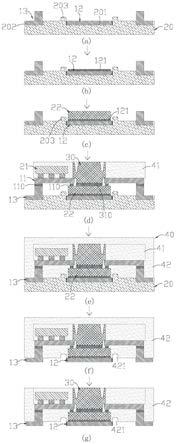

图1是本发明一实施例的扇出芯片的封装方法中第一芯片模组的形成过程示意图;

[0038]

图2是本发明一实施例的扇出芯片的封装方法的形成过程示意图;

[0039]

图3是本发明一实施例的扇出芯片封装结构的剖面结构示意图。

具体实施方式

[0040]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0041]

如图1、2所示,本发明一实施例的扇出芯片的封装方法,包括以下步骤:

[0042]

s1、制备第一芯片模组。

[0043]

第一芯片模组的制备可包括:

[0044]

s1.1、提供第一基板10,该第一基板10包括相对的第一表面和第二表面,在第一基板10的第一表面上设置第一导电线路11。

[0045]

第一基板10可选用玻纤板,如fr4等绝缘板。如图1中(a)所示,预先在第一基板10的第一表面上设置相间隔的第一槽位101和第二槽位102,第一导电线路11位于第一槽位101中。

[0046]

s1.2、将第一芯片21导电连接在第一导电线路11上,将散热件30设置在第一基板10的第一表面上。

[0047]

本实施例中,第一芯片21采用贴片、回流焊设置在第一导电线路11上;散热件30采用贴片、回流焊设置在第一基板10的第一表面上,散热件30与第一导电线路11不连接。

[0048]

如图1中(a)至(b)所示,散热件30设置在第二槽位102上。并且,在第一基板10上,散热件30的高度大于第一芯片21的高度。散热件30可以是片状、柱体或筒体等结构,具体形状不限。

[0049]

s1.3、在第一基板10的第一表面上设置第一塑封层41,第一塑封层41将第一芯片21、散热件30和第一导电线路11包覆其中,如图1中(c)所示。

[0050]

其中,通过第一塑封层41的设置,将第一芯片21、散热件30和第一导电线路11连接为一个整体,避免后续去除第一基板10时各结构件散开等问题。

[0051]

优选地,散热件30远离第一基板10的顶面露出第一塑封层41的表面。

[0052]

s1.4、去除第一基板10,获得第一芯片模组,如图1中(d)至(e)所示。

[0053]

作为选择,还可以分别在第一导电线路11和散热件30背向第一塑封层41的一侧设置焊盘110和导热垫310。导热垫310可以是导热焊垫、锡膏或导热胶等。

[0054]

第一导电线路11上焊盘110的设置可通过喷焊打印方式实现,提高精度。

[0055]

参考图1中(c)至(d),去除第一基板10时,可以通过蚀刻、剥离或减薄等方式实现,使得第一导电线路11以及散热件30的一端外露在第一芯片模组的一侧。

[0056]

参考图1中(e),在第一导电线路11上选取焊接位置,并在焊接位置上设置焊盘110;在散热件30上设置导热垫310。

[0057]

根据需要,还可包括对第一芯片模组进行切割、测试等操作,以获得所需尺寸、形状和性能的模组。

[0058]

s2、提供第二基板20,在第二基板20的第一表面上设置相间隔的散热焊垫12和第二导电线路13,如图2中(a)所示。

[0059]

第二基板20可选用玻纤板,如fr4等绝缘板。

[0060]

参考图2中(a),为方便散热焊垫12和第二导电线路13的设置,可根据散热焊垫12和第二导电线路13的预定形状、走向等,预先在第二基板20的第一表面上设置第三槽位201和第四槽位202。第三槽位201和第四槽位202相间隔,散热焊垫12和第二导电线路13分别设

置在第三槽位201和第四槽位202中,散热焊垫12和第二导电线路13不相接。

[0061]

进一步地,还可在第二基板20的第一表面上设置凸起203,凸起203位于第三槽位201的外周。

[0062]

s3、将第二芯片22焊接在散热焊垫12上。

[0063]

本实施例中,第二芯片22采用贴片、回流焊设置在散热焊垫12上。

[0064]

如图2中(b)至(c)所示,在第二芯片22焊接前,在散热焊垫12上设置焊盘121,再将第二芯片22焊接在该焊盘121上。凸起203位于第二芯片22的外周,与第二芯片22临近。

[0065]

作为步骤s1.4中焊盘110和导热垫310的另一设置方式,还可以将焊盘110分别设置在第二芯片22和第二导电线路13上,用于第一导电线路11的导电连接;将导热垫310设置第二芯片22上,用于与散热件30连接。

[0066]

s4、将第一芯片模组置于第二芯片22和第二导电线路13的上方,第一导电线路11通过焊盘110与第二芯片22和第二导电线路13导电连接,散热件30通过导热垫310连接在第二芯片22上方,如图2中(d)所示。

[0067]

本发明中,第二芯片22的功率大于第一芯片21的功率,因此在工作时第二芯片22产生的热量大于第一芯片21的热量。第一芯片21可以通过第一导电线路11和第一塑封层41的导热,足以将其热量向外导出。对于第二芯片22,为了满足其散热要求,将散热件30设置在第二芯片22上,将第二芯片22的热量向外导出,起到散热的作用。

[0068]

在垂直方向上,第一芯片21位于第二芯片22的上方,第一导电线路11也位于第二芯片22的上方。优选地,将第一芯片21和第二芯片22在垂直方向上错开设置,避免两者之间的散热互相干扰,确保散热效果。

[0069]

s5、在第二基板20的第一表面上设置第二塑封层42,第二塑封层42将第一芯片模组、第二芯片22和第二导电线路13包覆其中并与第一塑封层41复合形成塑封体40,如图2中(e)所示。

[0070]

其中,第二塑封层42还将第一芯片模组与第二芯片22之间、第一芯片模组与第二导电线路13之间、第二芯片22与第二导电线路13之间等处的空隙填充。

[0071]

s6、去除第二基板20,散热焊垫12和第二导电线路13露出塑封体40的表面,获得扇出芯片封装结构,如图2中(e)至(f)、(g)所示。

[0072]

第二基板20去除可以通过蚀刻、剥离或减薄等方式实现。

[0073]

该步骤s6中,去除第二基板20后,第二基板20上的凸起203在第二塑封层42上留下凹槽421,凹槽421与散热焊垫12和第二导电线路13之间的间隔相连通,形成散热通道,通过排气作用实现散热。

[0074]

进一步地,还包括:对第二塑封层42的顶面进行研磨,露出散热件30的顶面,如图2中(f)至(g)所示。该对第二塑封层42的顶面研磨操作可以在步骤s5或步骤s6中进行。

[0075]

在上述的封装方法中,根据需要,还可包括对获得的扇出芯片封装结构进行切割、测试等操作,以获得所需尺寸、形状和性能的封装结构。

[0076]

通过上述封装方法获得的扇出芯片封装结构,如图3所示,可包括上下设置的第一芯片21和第二芯片22、连接在第一芯片21和第二芯片22之间的第一导电线路11、设置在第二芯片22上的散热件30、连接第二芯片22的散热焊垫12、第一导电线路11和第二导电线路13,还包括塑封体40,塑封体40包覆在第一芯片21、第一导电线路11、散热件30和第二芯片

22外,将其封装。

[0077]

其中,第一芯片21和第二芯片22分别可设置一个或多个。在整个封装结构的垂直方向上,第一芯片21位于第二芯片22的上方且与第二芯片22相错开。第二芯片22的功率大于第一芯片21的功率。散热件30设置在第二芯片22上,将第二芯片22的热量向外导出,起到散热的作用。

[0078]

第一导电线路11通过焊盘110连接在第二芯片22和第二导电线路13之间;散热件30通过导热垫310连接在第二芯片22上。

[0079]

塑封体40可包括相对的第一表面和第二表面。在塑封体40内,散热件30和第一芯片21位于第二芯片22的一侧,散热焊垫12和第二导电线路13位于第二芯片22的相对另一侧且均露出塑封体40的第一表面。散热件30远离第二芯片22的顶面露出塑封体40的第二表面。

[0080]

塑封体40的第一表面设有位于散热焊垫12外周的凹槽421,凹槽421与散热焊垫12和第二导电线路13之间的间隔相连通,形成散热通道,通过排气实现散热。

[0081]

本发明中,第一导电线路11、散热焊垫12和第二导电线路13采用铜材料形成,可同时起到连接和导热作用。第一芯片21为驱动芯片,第二芯片22为功率芯片。

[0082]

可以理解地,本发明如图3所示的扇出芯片封装结构也可以采用其他可实现的方式制得,不限于上述及图1、2所示的封装方法。

[0083]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1