一种塑料型电池及其生产方法与流程

1.本发明涉及一种塑料型电池及其生产方法,属于锂离子电池生产技术领域。

背景技术:

2.以扣式电池高度5mm以下的电池设计而言,电池壳具以金属冲压方式制作上、下壳具,并以铆合方式来结合,而内部电芯则是利用正、负极耳的延伸来焊接于金属壳具上,电芯的形态可以为堆栈或卷绕的方式进行,但其缺点有1.异材质焊接时能量较大,且焊点较后容易产生断裂或击穿;2.铆合多组件生产速度较慢;3.金属冲压精度较大;4.每制作一种形状之电池需重新开模一次;5.金属壳具可能因保护板失效及内部短路等因素同时发生时,电芯内部产气处于高温、高压的状态下,会有爆炸的安全疑虑。

技术实现要素:

3.本发明要解决的技术问题是,克服现有技术的缺陷,提供一种塑料型电池及其生产方法,使电池芯与壳具形状特殊的配合达到最快与最新的生产优点,不仅能提高体积能量密度,并且不用跟金属壳焊接、端子的外露能协助后续应用端生产快速,而提升产品量的竞争能力。

4.为解决上述技术问题,本发明采用的技术方案为:

5.一种塑料型电池生产方法,包括以下步骤:

6.将正电极、负电极和隔离膜卷绕或堆栈形成核心素子,并在核心素子上留出上极耳与下极耳,上极耳为正极极耳且下极耳为负极极耳或者上极耳为负极极耳且下极耳为正极极耳;

7.利用3d打印分别制造出上盖体和下盖体,下盖体下部侧面开设下开孔,下盖体上部侧面或者上盖体侧面开设上开孔;

8.将核心素子放入到下盖体内,让下极耳从下开孔伸出,然后将下极耳与下极开孔之间的缝隙封合;

9.向下盖体内注入电解液润湿核心素子;

10.先将上极耳从下盖体上的上开孔伸出,再将上极耳与上开孔之间的缝隙封合,最后将上盖体和下盖体之间封合;或者先将上极耳从上盖体上的上开孔伸出,然后将上盖体和下盖体之间封合,最后将上极耳与上开孔之间的缝隙封合。

11.正电极采用的材质包括层状、尖晶石或者橄榄石结构体系金属氧化物;负电极采用的材质包括石墨、锂态氧或者二氧化钛极细探复合材料;隔离膜采用的材质包括聚丙烯、聚乙烯或者镀有氧化铝的陶瓷隔离膜与聚偏二氟乙烯。

12.下盖体的壳底厚为0.2mm、壳壁厚为0.2mm。

13.上开孔的开孔中心线与下开孔的开孔中心线之间形成的角度为 180度。

14.上开孔和下开孔孔宽为5mm,孔高为0.1mm。

15.上盖体和下盖体的材质包括聚苯乙烯、聚酸甲酯、聚丙烯、丙烯腈-丁二烯-苯乙烯

共聚物或者聚碳酸酯。

16.将下极耳与下开孔之间的缝隙进行封合的方式以及将上极耳与上开孔之间的缝隙封合的方式均为涂上uv胶后进行uv光照封合,其中uv光照时间为30秒。

17.一种塑料型电池,由上述塑料型电池成产方法制备得到。

18.本发明的有益效果:本发明的公开一种塑料型电池及其生产方法,利用3d打印的方式制造出塑料型扣式电池,可取代现有固态电池产品;在生产时,因本发明的新制程可以制造出任意形状的壳具,能够提升体积能量密度,及降低原本使用金属铆合制程的生产难度,提升开模速度;本发明的生产方式可提高生产时的效能,而使生产速度变快,能够满足市场需求量。

附图说明

19.图1为本发明中第一实施例的示意图;

20.图2为本发明第一实施例剖面示意图;

21.图3为本发明第一实施例拆解示意图;

22.图4为本发明中第二实施例示意图;

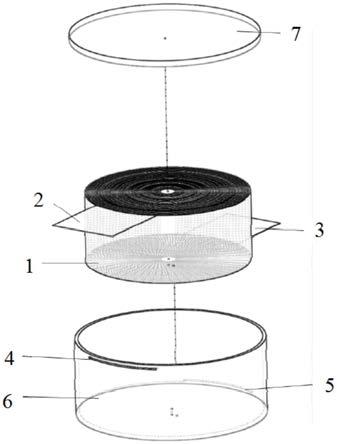

23.图5为本发明第二实施例剖面示意图;

24.图6为本发明第二实施例拆解示意图;

25.图7为本发明中第三实施例示意图;

26.图8为本发明第三实施例剖面示意图;

27.图9为本发明第三实施例拆解示意图。

28.图中附图标记如下:1-核心素子;2-正极极耳;3-负极极耳;4

-ꢀ

正极开孔;5-负极开孔;6-下盖体;7-上盖体。

具体实施方式

29.下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

30.具体实施例1

31.本发明公开一种塑料型电池生产方法,包括以下步骤:

32.步骤一,将一正电极、一负电极、一隔离膜卷绕或堆栈出核心素子1,并留下上极耳和下极耳,上极耳和下极耳分别为正极极耳2与负极极耳3。其中,正电极材料选用层状、尖晶石及橄榄石结构体系金属氧化物所组成;负电极材料为石墨、锂态氧、二氧化钛极细探复合材料所组成;隔离膜材质则为聚丙烯、聚乙烯及镀有氧化铝的陶瓷隔离膜与聚偏二氟乙烯等材质。

33.步骤二,利用3d打印制造出塑料壳下盖体6,并在壳体两侧预留上开孔和下开孔,上开孔和下开孔分别为正极开孔4和负极开孔5,壳底厚0.2mm、壳壁厚0.2mm,壳底与壳壁可依照需求做调整,进而提升体积能量密度。正极开孔4和负极开孔5开孔中心连线为180度,避免正、负极接触造成短路,洞宽5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整。

34.步骤三,将制备好的核心素子1放入塑料壳下盖体6,涂上uv 胶进行uv光照30秒,

将正极开孔4和负极开孔5的洞口同样通过涂上uv胶进行uv光照30秒进行封合,再注入电解液润湿核心素子1。其中,下盖体6和上盖体7材质可以为聚苯乙烯(polyporpylene,简称ps)、聚酸甲酯(polymethylmethacrylate,简称pmma)、聚丙烯 (polypropylene,简称pp)、丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrilebutadiene styrene,简称abs),聚碳酸酯(ploycarbonate,简称pc)及其组合等聚合物。

35.步骤四,再利用3d打印制造出塑料壳上盖体7封合整个电池。本发明生产得到的塑料型电池如图1所示、剖面图如图2所示,拆解图如图3所示。

36.具体实施例2

37.本发明公开一种塑料型电池生产方法,包括以下步骤:

38.步骤一,一正电极、一负电极、一隔离膜卷绕或堆栈出核心素子 1,并留下上极耳和下极耳,上极耳和下极耳分别为正极极耳2与负极极耳3。其中,正电极材料选用层状、尖晶石及橄榄石结构体系金属氧化物所组成;负电极材料为石墨、锂态氧、二氧化钛极细探复合材料所组成;隔离膜材质则为聚丙烯、聚乙烯及镀有氧化铝的陶瓷隔离膜与聚偏二氟乙烯等材质。

39.步骤二,利用3d打印制造出塑料壳下盖体6,并在壳体一侧预留下开孔,下开孔为负极开孔5,壳底厚0.2mm、壳壁厚0.2mm,壳底与壳壁可依照需求做调整,进而提升体积能量密度,洞宽5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整。

40.步骤三,将制备好的核心素子1放入塑料壳下盖体6,负极开孔26处图上uv胶进行uv光照30秒,将洞口封合,再注入电解液润湿核心素子1后,利用3d打印制造出上盖体7,上盖厚0.2mm、壳壁厚0.2mm,上盖与壳壁可依照需求做调整,进而提升体积能量密度,并在上盖体7预留上开孔,上开孔为正极开孔4,角度与下盖体上负极开孔5开孔中心连线成180度,避免正、负极接触造成短路,洞宽 5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整,封合整颗电池。

41.其中,下盖体6和上盖体7材质可以为聚苯乙烯(polyporpylene,简称ps)、聚酸甲酯(polymethylmethacrylate,简称pmma)、聚丙烯 (polypropylene,简称pp)、丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrilebutadiene styrene,简称abs),聚碳酸酯(ploycarbonate,简称pc)及其组合等聚合物。

42.步骤四,将封合后的电池上盖体7上正极开孔4涂上uv胶进行 uv光照30秒,将洞口封合。

43.本发明生产得到的塑料型电池如图4所示、剖面图如图5所示,拆解图如图6所示。

44.具体实施例3

45.本发明公开一种塑料型电池生产方法,包括以下步骤:

46.步骤一,一正电极、一负电极、一隔离膜卷绕或堆栈出核心素子1,并留下上极耳和下极耳,上极耳和下极耳分别为正极极耳2与负极极耳3。其中,正电极材料选用层状、尖晶石及橄榄石结构体系金属氧化物所组成;负电极材料为石墨、锂态氧、二氧化钛极细探复合材料所组成;隔离膜材质则为聚丙烯、聚乙烯及镀有氧化铝的陶瓷隔离膜与聚偏二氟乙烯等材质。

47.步骤二,利用3d打印制造出塑料壳下盖体6,并在壳体一侧预留下开孔,下开孔为负极开孔5,壳底厚0.2mm、壳壁厚0.2mm,壳底与壳壁可依照需求做调整,进而提升体积能量

密度,洞宽5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整。

48.步骤三,利用3d打印制造出塑料壳上盖体7,并在壳体一侧预留上开孔,上开孔为正极开孔4,壳底厚0.2mm、壳壁厚0.2mm,壳底与壳壁可依照需求做调整,进而提升体积能量密度,洞宽5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整。

49.步骤四,将制备好的核心素子1放入塑料壳下盖体6,负极开孔 5处图上uv胶进行uv光照30秒,将洞口封合,再注入电解液润湿核心素子1后,盖3d打印制作上盖体7,上盖厚0.2mm、壳壁厚 0.2mm,上盖与壳壁可依照需求做调整,进而提升体积能量密度,并在上盖体7预留上开孔,上开孔为正极开孔4,角度与下盖体上负极开孔5开孔中心连线成180度,避免正、负极接触造成短路,洞宽 5mm可依照分条宽度而调整,洞高0.1mm依照设备精度调整,將正極極耳穿過正極開口引出,將上下蓋連接處塗上uv膠再用uv燈光照30秒進行封合整颗电池。

50.其中,下盖体6和上盖体7材质可以为聚苯乙烯(polyporpylene,简称ps)、聚酸甲酯(polymethylmethacrylate,简称pmma)、聚丙烯 (polypropylene,简称pp)、丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrilebutadiene styrene,简称abs),聚碳酸酯(ploycarbonate,简称pc)及其组合等聚合物。

51.步骤五,将封合后的电池上盖体7上正极开孔4涂上uv胶进行 uv光照30秒,将洞口封合。

52.本发明生产得到的塑料型电池如图7所示、剖面图如图8所示,拆解图如图9所示。

53.本发明提供的一种塑料型电池生产方法,当锂离子电池有任何形状的要求时,利用3d打印的功能材料计算出最大组装尺寸后,进行异型壳具的制作(可搭配间断打印或连续打印或搭配其他射出壳具,金属模件等方式施做),再以打印方式完成正、负导片的引出及完美的封装电池。本发明创新点在于能完全符合所需电池外型,且能够控制外壳厚度较薄(电池外壳厚度>1.0mm)。

54.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1