负极活性材料及其制备方法、应用和锂离子电池与流程

[0001]

本发明涉及电池技术领域,特别涉及一种负极活性材料及其制备方法、应用和锂离子电池。

背景技术:

[0002]

随着人们对电动汽车续航里程的要求越来越高,乘用车电池系统能量密度需要不断提升,传统的石墨负极已经不能满足当前的动力电池能量密度需求。由于硅基负极具有较高的克容量,硅基负极成为重点研究材料。相比纯si负极(理论晶格膨胀300%),硅氧化合物sio

x

兼具较高的克容量、较低的膨胀(理论晶格膨胀150%)以及较优的循环寿命,被视为下一代负极材料。

[0003]

然而相比石墨负极,石墨负极理论晶格膨胀10%,传统sio

x

负极依然存在循环膨胀大,界面稳定性差,循环寿命逊色于石墨,常用的解决方式是将硅负极和低膨胀石墨负极混合形成复合负极。目前商业化的硅复合石墨的复合负极,硅用量低(<10wt%),复合负极克容量低(<450mah/g),对电芯能量密度提升有限;此外sio

x

负极具有半导体性质,存在阻抗大,电导低,倍率性能差、首效低等问题,目前常见的解决方案如通过化学酸碱刻蚀、模板剂等方法制备多孔硅负极,提升倍率。但是多孔硅负极比表大,副反应多,消耗可逆锂,恶化电芯首效,降低了电芯能量密度;此外多孔硅负极机械强度差,高压实下存在结构坍塌风险,限制了其使用压实,恶化电芯体积能量密度,其它解决方案诸如在硅负极表面化学沉积高电导的纳米碳管或石墨烯,提升硅负极电导,从而改善倍率性能,然而纳米碳管和石墨烯的沉积同样会造成硅负极比表增大,副反应增加风险。无论是多孔硅负极、还是化学沉积纳米碳管和石墨烯,虽然提升了硅负极电导,但是这些工艺增加了硅负极比表,副反应增加,不可逆锂损耗增加,降低了材料加工性能,另外这些工艺复杂,硅负极本身成本高昂,这些工艺会进一步增加电芯成本,不利于硅负极商业化推广应用。

技术实现要素:

[0004]

本发明的主要目的是提供一种界面稳定性好、机械强度高且具有优良的导电性能和倍率性能的负极活性材料及其制备方法、应用和锂离子电池。

[0005]

为本发明所要解决的技术问题通过以下技术方案予以实现:

[0006]

本发明的第一方面,提供了负极活性材料,其包括复合活性颗粒,所述复合活性颗粒包括硅氧化合物和硝酸锂;所述硅氧化合物包括金属钼掺杂的sio

x

和硅酸锂,其中0<x<2。

[0007]

进一步地,所述金属钼的掺杂量与sio

x

的质量比为0.01:100-1:100。

[0008]

进一步地,所述硅酸锂与sio

x

的质量比为0:100-2:100。

[0009]

进一步地,所述硝酸锂与sio

x

的质量比为0.1:100-10:100。

[0010]

根据本发明的另一方面,提供了上述负极活性材料的制备方法,包括如下步骤:

[0011]

将掺杂金属、固体硝酸锂与sio

x

混合,得到负极预混物;

[0012]

通过高效等离子球磨技术对所述负极预混物进行球磨,一步制备得到所述负极活性材料。

[0013]

进一步地,在所述球磨过程中,球磨气氛为氩气,球磨压力为10kv,球磨时长为1-24h。

[0014]

本发明还提供一种锂离子电池,包括上述的负极活性材料或者负极活性材料的制备方法制得的负极活性材料。

[0015]

本发明还提供了上述负极活性材料或者负极活性材料的制备方法制得的负极活性材料在锂离子电池中应用。

[0016]

锂离子电池在充放电过程中,硝酸锂在金属掺杂的sio

x

表面发生还原反应,分解产生高电导的lin

y

o2和li3n,其中0.75<y<1。

[0017]

进一步地,充放电过程中的电压为2.5-4.2v。

[0018]

本发明具有如下有益效果:

[0019]

本发明中,通过将金属钼掺杂至sio

x

基体的体相晶格中,可以抑制硅负极在循环过程中活性硅的团聚,从而避免活性硅长大,改善硅负极电性能;此外金属钼掺杂同时提升了sio

x

负极的机械强度;

[0020]

本发明中,在钼掺杂的sio

x

中引入硝酸锂复合,充放电过程中,硝酸锂在sio

x

颗粒表面分解产生高电导的lin

y

o2和li3n,从而显著改善硅基负极的导电性能和倍率性能;此外球磨过程中部分锂离子渗入sio

x

体系,经上述制备方法在sio

x

晶格中引入了锂离子,预先形成了硅酸锂相,从而进一步提升负极首效的作用。

具体实施方式

[0021]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0022]

如无特殊说明,本说明书中的术语的含义与本领域技术人员一般理解的含义相同,但如有冲突,则以本说明书中的定义为准。

[0023]

在说明书和权利要求书中使用的涉及组分的所有范围均包括端点,该端点可独立地组合。由于这些范围是连续的,因此它们包括在最小值与最大值之间的每一数值。还应理解的是,本申请引用的任何数值范围预期包括该范围内的所有子范围。

[0024]

正如背景技术所描述的,现有技术中硅负极材料存在界面稳定性差、阻抗大、电导低、倍率性能差、首效低等问题。

[0025]

为了解决上述技术问题,本发明负极活性材料,其包括复合活性颗粒,所述复合活性颗粒包括硅氧化合物和硝酸锂;所述硅氧化合物包括金属钼掺杂的sio

x

和硅酸锂,其中0<x<2。

[0026]

本发明中通过将金属钼掺杂至sio

x

基体的体相晶格中,可以抑制硅负极在循环过程中活性硅的团聚,从而避免活性硅长大,改善硅负极电性能;此外金属钼掺杂同时提升了sio

x

负极的机械强度;同时,金属钼在充放电的过程中生成了氧化物mo-o,降低了sio

x

负极对锂的不可逆消耗,首效提升明显,取得了预料不到的技术效果。

[0027]

为了提升了sio

x

负极结构稳定性,降低其在循环过程中膨胀增长速率,现有技术通常采用酸碱刻蚀、模板剂等化学方法制备得到多孔硅负极,但本申请的发明人在实现本

申请实施例的过程中,发现上述技术至少存在如下技术问题:多孔硅负极比表大,副反应多,消耗可逆锂,恶化电芯首效,降低了电芯能量密度;此外多孔硅负极机械强度差,高压实下存在结构坍塌风险,限制了其使用压实,恶化电芯体积能量密度。本发明中,创造性地将金属钼掺杂入sio

x

基体中,解决了现有技术硅负极材料比表大、副反应多、首效低、易坍塌的问题,本发明金属钼掺杂提升了sio

x

负极的机械强度,改善了sio

x

负极循环性能,金属钼掺杂抑制了循环过程中活性硅聚集和长大,在降低膨胀的同时,也起到了缓解局部应力集中的作用,解决了因此导致的界面不稳定的问题,显著提升了循环性能,此外氧化物mo-o降低了硅负极对锂的不可逆消耗,提升首效。

[0028]

金属钼与sio

x

基体的质量比为0.01:100-1:100,典型但非限制性的质量比为0.01:100、0.2:100、0.4:100、0.6:100、1:100,可以理解的,金属钼掺杂量过小,金属钼在sio

x

基体中占比太小,不能充分的掺杂入sio

x

基体的体相晶格中从而起到抑制硅负极在循环过程中活性硅的团聚,金属钼掺杂量过大,sio

x

基体的相对含量相应变小,导致锂离子电池的克容量降低。

[0029]

需要说明的是,本发明对于金属钼来源没有特殊的限制。

[0030]

本发明通过在金属钼掺杂时引入硝酸锂复合,相比现有技术通过高电导的石墨烯和cnt改性,混合硝酸锂工艺简单,成本低廉,而通过化学气相沉积在硅颗粒表面生长石墨烯或cnt,工艺复杂,成本高昂,此外石墨烯或cnt比表较大,同样不利于硅负极首效、高温循环及高温存储性能,在本发明中,充放电过程中,硝酸锂在sio

x

颗粒表面分解产生高电导的lin

x

o

y

、li3n,从而显著改善硅基负极的导电性能和倍率性能。

[0031]

此外,发明人意外发现,硝酸锂通过与sio

x

基体机械混合,硝酸锂部分锂离子在球磨时渗入掺杂到了sio

x

基体中,sio

x

晶格中引入了锂离子,预先反应形成了硅酸锂相,从而在提升电导的同时,首效也得到了明显的提升,此外硅酸锂还可以改善锂离子的导电性,缓冲sio

x

基体的体积膨胀。

[0032]

上述硝酸锂与sio

x

基体的质量比为0.1:100-10-100,典型但非限制性的质量比为0.01:100、2:100、5:100、10:100,可以理解的,硝酸锂含量过小,充放电过程中发生还原反应产生的高电导化合物少,不足以发挥作用改善硅基负极的电性能;硝酸锂含量过大,sio

x

基体的相对含量相应变小,不利于锂离子电池的克容量。

[0033]

上述通过硝酸锂部分锂离子渗入sio

x

体系形成的硅酸锂与sio

x

的质量比为0:100-2:100。

[0034]

需要说明的是,本发明对于硝酸锂来源没有特殊的限制。

[0035]

第二方面,提供了上述负极活性材料的制备方法,包括如下步骤:

[0036]

将金属钼、固体硝酸锂与sio

x

混合,得到负极预混物;

[0037]

通过高效等离子球磨技术对所述负极预混物进行球磨,一步制备得到所述负极活性材料。

[0038]

具体地,球磨气氛为氩气,球磨压力为10kv,球磨时长为1-24h。

[0039]

一种锂离子电池,包括上述的负极活性材料或者负极活性材料的制备方法制得的负极活性材料。

[0040]

上述负极活性材料或者负极活性材料的制备方法制得的负极活性材料在锂离子电池中应用。

[0041]

锂离子电池在充放电过程中,硝酸锂在金属掺杂的sio

x

表面发生还原反应,分解产生高电导的lin

y

o2和li3n,其中0.75<y<1。

[0042]

具体地,充放电过程中的电压为2.5-4.2v。

[0043]

本发明中,通过将金属钼掺杂至sio

x

基体的体相晶格中,可以抑制硅负极在循环过程中活性硅的团聚,从而避免活性硅长大,改善硅负极电性能;此外金属钼掺杂同时提升了sio

x

负极的机械强度;

[0044]

本发明中,在钼掺杂的sio

x

中引入硝酸锂复合,充放电过程中,硝酸锂在sio

x

颗粒表面分解产生高电导的lin

y

o2和li3n,从而显著改善硅基负极的导电性能和倍率性能;此外球磨过程中部分锂离子渗入sio

x

体系,经上述制备方法在sio

x

晶格中引入了锂离子,预先形成了硅酸锂相,从而进一步提升负极首效的作用。

[0045]

为了更好的理解上述技术方案,下面将结合具体的实施例对上述技术方案进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

[0046]

实施例1

[0047]

本实施例的负极活性材料的制备步骤如下:

[0048]

将0.01g金属钼、0.1g固体硝酸锂与100g sio@c(无定型碳包覆的氧化亚硅,其中无定型碳包覆量为sio质量的3%)混合,得到负极预混物;

[0049]

通过高效等离子球磨技术对所述负极预混物进行球磨,一步制备得到所述负极活性材料。

[0050]

具体地,球磨气氛为氩气,球磨压力为10kv,球磨时长为6h。

[0051]

实施例2

[0052]

基于实施例1,不同之处仅在于:实施例2中,金属钼的质量为1g。

[0053]

实施例3

[0054]

基于实施例2,不同之处仅在于:实施例3中,固体硝酸锂的质量为10g。

[0055]

实施例4

[0056]

基于实施例1,不同之处仅在于:实施例4中,金属钼的质量为0.4g。

[0057]

实施例5

[0058]

基于实施例4,不同之处仅在于:实施例5中,固体硝酸锂的质量为1g。

[0059]

实施例6

[0060]

基于实施例4,不同之处仅在于:实施例6中,固体硝酸锂的质量为3g。

[0061]

实施例7

[0062]

基于实施例4,不同之处仅在于:实施例7中,固体硝酸锂的质量为5g。

[0063]

实施例8

[0064]

基于实施例5,不同之处仅在于:实施例8中,金属钼的质量为0.2g。

[0065]

实施例9

[0066]

基于实施例5,不同之处仅在于:实施例9中,金属钼的质量为0.8g。

[0067]

实施例10

[0068]

基于实施例5,不同之处仅在于:实施例10中,sio

x

基体为sio。

[0069]

实施例11

[0070]

基于实施例5,不同之处仅在于:实施例11中,球磨时长为1h。

[0071]

实施例12

[0072]

基于实施例5,不同之处仅在于:实施例12中,球磨时长为24h。

[0073]

对比例1

[0074]

基于实施例5,不同之处仅在于:对比例1中,固体硝酸锂的质量为0g。

[0075]

对比例2

[0076]

基于实施例5,不同之处仅在于:对比例2中,金属钼的质量为0g。

[0077]

对比例3

[0078]

基于实施例5,不同之处在于:对比例3中,金属钼的质量为0g,固体硝酸锂的质量为0g。

[0079]

测试例

[0080]

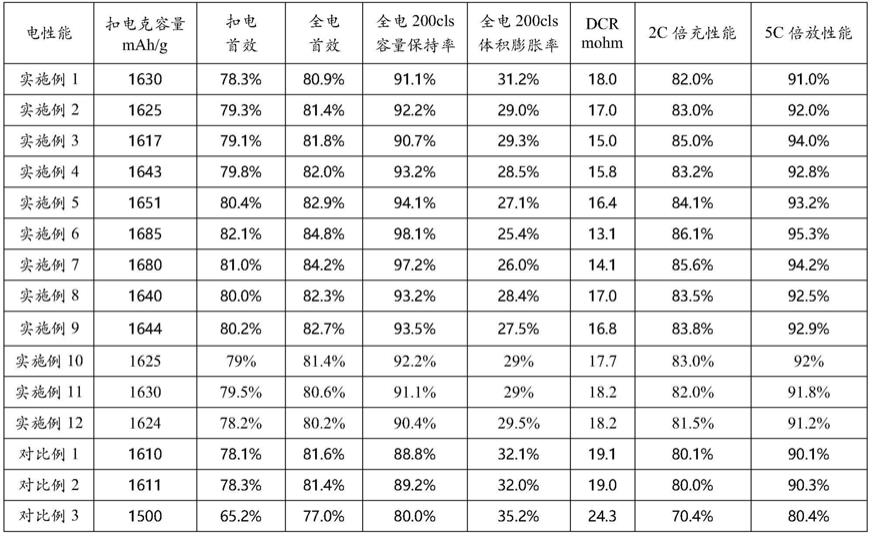

为验证本发明产品性能,对实施例1-12和对比例1-3所制得的产品制备成cr2032的扣式电池进行单体测试和3ah软包电池进行全电测试,其中,扣式电池的负极质量配比为:活性物质:导电剂sp:改性聚丙烯酸=93:3:4,其中活性物质为实施例1-12和对比例1-3所制得的负极活性材料,扣式电池主要测试负极克容量和首效,首效=充电容量/放电容量;软包电池的负极质量配比为:活性物质:导电剂sp:改性聚丙烯酸=93:3:4,其中活性物质包括质量占比15%的负极活性材料和质量占比85%的人造石墨,软包电池主要表征循环寿命、负极厚度膨胀和倍率性能。分别对实施例1-12及对比例1-3制得的扣式电池或软包电池进行首次充电克容量及首效测试、容量保持率测试、体积膨胀测试、内阻测试及倍率性能(倍充和倍放)测试,具体方法如下,结果如表1所示。

[0081]

1)首次充电克容量及首效测试:

[0082]

扣式电池组装完毕后,

①

放电:0.2c dc to 5mv,0.1c dc to 5mv,0.05c dc to 5mv,0.02c dc to 5mv,0.01c dc to5mv,放电比容量记为q1;

②

充电:0.1c cc to 2v,充电容量记为q2;q2为首次充电克容量;扣电首效简写为ice,ice=q2/q1。

[0083]

2)容量保持率测试:

[0084]

①

充电:1c cc to 4.2v,rest 10min;

[0085]

②

放电:1c dc to 2.5v,rest 0min,放电容量记为qn(n=1,2,3

……

200);

[0086]

③

重复

“①

,

②”

200圈。全电200圈容量保持率为:q200/q1。

[0087]

3)体积膨胀测试:

[0088]

循环200圈电芯,满电拆解,千分尺卡厚度为d2,新鲜极片辊压厚度d1,全电200圈满充膨胀计算:(d2~d1)/(d1~8)。

[0089]

4)内阻测试(dcr):将

[0090]

电池容量分容并调至50%soc,5c 10s放电,测试放电电阻,电阻dcr=(v0~v10)/i,其中v0是放电前电位,v10是放电第10s电位,i是放电电流5c。

[0091]

5)倍率性能(倍充和倍放)测试:

[0092]

倍充测试:2c倍充性能w

[0093]

充电:1c cc to 4.2v,rest 10min;

[0094]

放电:1c dc to 2.5v,rest 10min,放电容量记为q1

[0095]

电池以2c充电2c cc to 4.2v,rest 10min,然后以1c dc to 2.5v,rest10min,放电容量记为q2,其中倍充性能w(cc)=q2/q1

2%,循环性能提升2-3%,倍率性能提升1-2%;

[0108]

通过实施例5与对比例1-2的数据来看,采用单独的金属钼掺杂或单独的硝酸锂混合,所得到的负极活性材料性能比通过金属钼联合硝酸锂制备的负极活性材料差,金属钼掺杂联合硝酸锂混合的协同作用可以大幅度提高负极活性材料的上述性能。

[0109]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1