一种避雷器用引线夹持装置的制作方法

[0001]

本发明涉及电力设备辅助装置技术领域,尤其涉及一种避雷器用引线夹持装置。

背景技术:

[0002]

由于电力对国家经济和社会发展起着重要的推动作用,同时对人民生活影响程度也日益增强,因此,保障电力设备安全可靠的运行显得格外重要。在电力系统中,通常采用避雷器来保护各种电器设备免受雷电过电压、操作过电压、工频暂态过电压冲击而损坏。现有的避雷器引线通常采用绝缘导线,绝缘导线在绝缘层存在的情况下机械强度较高,然而在剥开绝缘层后裸线的机械强度相对较低,且剥线时容易划伤内部金属导线,造成剥线处机械强度的进一步降低,通常目前的避雷器与引线的连接方式为铜接线端子连接端与避雷器通过螺栓方式固定,然而施工时或长期运行后极易造成避雷器引线的裸导线部分弯曲过度,导致发热、断股,直至断线,严重影响避雷器的正常工作。

[0003]

例如,一种在中国专利文献上公开的“机车全密封避雷器”,其公告号cn207441374u,其公开了一种机车全密封避雷器,包括避雷器本体、进线端导线柱和出线端导线柱,避雷器本体两端分别设有上电极和下电极,所述进线端导线柱一端与电力机车高压端引线连接,另一端与所述上电极固连,所述出线端导线柱一端与所述下电极引线连接,另一端与电力机车接地端引线连接,所述避雷器本体下端设有与机车相连的安装法兰,所述出线端导线柱固定在所述安装法兰上,所述进线端导线柱外侧设有导线套,所述避雷器本体外侧设有外套,且所述导线套、外套及安装法兰为一体结构。然而该实用新型连接引线时采用铜接线端子与出线端螺栓连接,在施工时或长期运行后极易造成避雷器引线的裸导线部分弯曲过度,导致发热、断股,直至断线,严重影响避雷器的正常工作。

技术实现要素:

[0004]

本发明是为了克服目前避雷器与引线的连接方式为铜接线端子连接端与避雷器通过螺栓方式固定,然而施工时或长期运行后极易造成避雷器引线的裸导线部分弯曲过度,导致发热、断股,直至断线,严重影响避雷器的正常工作等问题,提出了一种避雷器用引线夹持装置。

[0005]

为了实现上述目的,本发明采用以下技术方案:一种避雷器用引线夹持装置,包括引线夹持主体和压线体,所述引线夹持主体包括依次连接的主体夹持段、主体穿刺段和避雷器连接段;所述主体夹持段包括主体夹持部和设于两侧的主体夹持盖合部,所述主体穿刺段包括主体穿刺部和设于两侧的主体穿刺盖合部;所述压线体包括依次连接的压线体夹持段和压线体穿刺段,所述压线体夹持段包括压线体夹持部和设于两侧的压线体夹持盖合部,所述压线体穿刺段包括压线体穿刺部和设于两侧的压线体穿刺盖合部;所述主体夹持部和压线体夹持部内壁设有夹持垫,所述主体穿刺部和压线体穿刺部内设有穿刺,所述压线体夹持盖合部和压线体穿刺盖合部上设有盖合夹,所述主体夹持盖合部和主体穿刺盖合部上设有与盖合夹相适应的盖合口。

[0006]

本发明的引线夹持装置包括夹持主体和压线体,在使用时,与现有技术中引线需要剥除绝缘层,随后采用铜接线端子连接端与避雷器通过螺栓方式固定不同的是,本发明不需要将引线进行剥皮,而是直接先嵌入引线夹持主体中的主体夹持部和主体穿刺部中,随后,将盖合夹对准盖合口,将压线体进行盖合,此时,主体夹持部和压线体夹持部相互盖合能够牢牢的将引线进行夹持,同时,此时主体穿刺部和压线体穿刺部内设置的穿刺能够刺穿引线的绝缘层,与内部的金属导线电路连通。在夹持装置进行引线的夹持之后,通过避雷器连接段与避雷器连接,从而实现了引线与避雷器之间的连通。本发明通过穿刺的方式连接引线,避免出现由于引线需要剥除绝缘层而导致机械强度下降,进而引发发热、断股,直至断线的现象产生,并且,本发明结构简单,易于携带及操作。

[0007]

作为优选,所述主体夹持部、主体穿刺部、压线体夹持部和压线体穿刺部为相互配合的半圆形结构。

[0008]

半圆形结构能够更好的配合引线的形状。

[0009]

作为优选,所述避雷器连接段为底部设于凹口的圆筒结构,所述凹口表面设有螺纹。

[0010]

通过避雷器连接段将避雷器和本发明引线夹持装置进行连接时,可以通过避雷器上的螺栓与避雷器连接段底部具有螺纹的凹口螺栓连接。

[0011]

作为优选,所述避雷器连接段圆筒结构直径与主体夹持部、主体穿刺部、压线体夹持部和压线体穿刺部半圆形结构直径相同。

[0012]

避雷器连接段圆筒结构直径与主体夹持部、主体穿刺部、压线体夹持部和压线体穿刺部半圆形结构直径相同,使得整体更为美观,方便携带。

[0013]

作为优选,所述避雷器连接段与主体穿刺段的连接处为实心连接段。

[0014]

实心连接段使得引线夹持装置整体的强度更强。

[0015]

作为优选,所述盖合夹包括盖合夹主体和盖合夹基座,所述盖合夹主体两侧设有弹性夹持臂,所述弹性夹持臂与盖合夹主体之间设有间隙;所述弹性夹持臂的端部设有锁定凸部,所述锁定凸部与盖合夹基座之间设有空隙。

[0016]

作为优选,所述锁定凸部靠近盖合夹基座的部分为平面,远离靠近盖合夹基座的部分设有斜面。

[0017]

作为优选,空隙的宽度大于盖合口的厚度。

[0018]

本发明中,引线夹持主体和压线体进行盖合时,将盖合夹穿过盖合口,此时,盖合夹主体会带着两侧设有的弹性夹持臂穿越盖合口,随后,由于弹性夹持臂的端部设有锁定凸部,当锁定凸部与盖合口边缘进行接触时,由于锁定凸部远离靠近盖合夹基座的部分设有斜面,因此,弹性夹持臂会向盖合夹主体处缩拢,当锁定凸部穿越盖合口后,弹性夹持臂回弹,由于锁定凸部靠近盖合夹基座的部分为平面,因此此时能够成功完成锁定盖合,当需要将引线夹持主体和压线体进行拆开时,可以手动将弹性夹持臂缩紧,从而完成拆分。

[0019]

作为优选,所述引线夹持主体和压线体为导电金属,且引线夹持主体(1)和压线体(2)外表面涂覆硅橡胶绝缘膜,所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于70-80份硅酸四乙酯中,随后加入10-13wt%的盐酸溶液调节ph至2-3,在70-90℃下搅拌3-6h后,加入20-25份聚乙烯醇继续保温1-2h,除去溶剂后加入0.2-0.5份正己烷混合均匀,制备得到前驱液;

(2)将前驱液滴于100-120份去离子水中,采用15-20wt%的氨水调节ph至10-11,在30-40℃下搅拌5-10h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将5-10份空心二氧化硅颗粒分散于40-50份甲苯中,加入40-60份1,6-亚己基二异氰酸酯和1-2份二丁基锡二月桂酸酯,在50-60℃下反应3-5h后,离心干燥后,将沉淀分散于40-50份甲苯中,加入30-40份五醇三丙烯酸和1-2份二丁基锡二月桂酸酯,在50-60℃下反应3-5h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将5-10份二氯乙烯基甲基硅烷、5-10份甲基氢二氯硅烷、25-30份二甲基二氯硅烷、10-15份三甲基三氯硅烷溶于50-60份甲苯和100-120份水的混合溶液中,在10-15℃下保温1-3h,水洗至中性后,加入2-5份辛酸锌,在120-140℃下反应3-5h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在50-80℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌0.5-1h后,在190-250℃下固化,制备得到硅橡胶绝缘膜。

[0020]

本发明中,首先以硅酸四乙酯作为硅源,将疏水的丙基三乙氧基硅烷分散在硅酸四乙酯中后,与聚乙烯醇配合制备得到前驱液,由于前驱液疏水,加入至去离子水中后形成液滴,在碱性条件下交联反应后制备得到了空心二氧化硅颗粒,随后,本发明首先通过1,6-亚己基二异氰酸酯对空心二氧化硅颗粒进行改性,制备得到的空心二氧化硅颗粒表面包覆了异氰酸酯层,随后,再通过五醇三丙烯酸对其进行改性,成功将五醇三丙烯酸接枝于空心二氧化硅颗粒表面,制备得到了空心二氧化硅颗粒-异氰酸酯层-五醇三丙烯酸层结构的改性空心二氧化硅颗粒;之后,本发明通过以氯硅烷单体为原料,成功制备得到了含有侧链双键和硅氢键的含乙烯基硅橡胶,将含乙烯基硅橡胶和改性空心二氧化硅颗粒混合固化后,成功制备得到了硅橡胶绝缘膜。

[0021]

本发明中将制备得到的空心二氧化硅颗粒加入至硅橡胶中,能够增加膜层的电气绝缘性能,然而本发明团队在多次实验中发现,仅仅通过共混的方式添加空心二氧化硅颗粒,其在硅橡胶膜层中分散不均匀,电气绝缘稳定性较差,同时,由于空心二氧化硅颗粒和硅橡胶膜层中结合牢固度较差,导致制备得到的硅橡胶膜力学性能和耐用性较差。本发明团队经过大量实验后,制备得到了具有空心二氧化硅颗粒-异氰酸酯层-五醇三丙烯酸层结构的改性空心二氧化硅颗粒,通过双层包覆后,利于空心二氧化硅颗粒的分散性,增加其电气绝缘的稳定性;并且,其中的核层空心二氧化硅颗粒不但能够增加膜层的电气绝缘性能,同时能够增加膜层的力学性能,其次采用异氰酸酯层中引入了氨基甲酸酯键,氨基甲酸酯键能够在分子链之间形成氢键,形成三维互传网络结构,使得改性空心二氧化硅颗粒能够牢牢的与分子链结合,且引入氨基甲酸酯键能够使得硅橡胶绝缘膜与基材之间形成氢键,大大增加了硅橡胶绝缘膜的附着力;最后采用五醇三丙烯酸层引入了末端双键,能够和含乙烯基硅橡胶中的双键及硅氢键发生交联反应,从而进一步形成更为牢固的三维互传网络结构,大大增加硅橡胶绝缘膜力学性能。

[0022]

作为优选, 步骤(5)中所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1-2。

[0023]

因此,本发明具有如下有益效果:本发明通过穿刺的方式连接引线,避免出现由于引线需要剥除绝缘层而导致机械强度下降,进而引发发热、断股,直至断线的现象产生,并且,本发明结构简单,易于携带及操作。

附图说明

[0024]

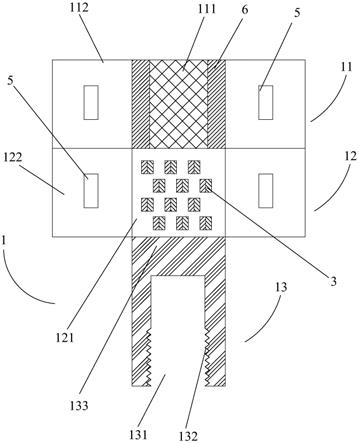

图1是本发明引线夹持主体结构示意图。

[0025]

图2是本发明压线体结构示意图。

[0026]

图3是本发明盖合夹结构示意图。

[0027]

图4是本发明盖合夹盖合后结构示意图。

[0028]

图5是本发明主体夹持段截面结构示意图。

[0029]

图6是本发明主体穿刺段截面结构示意图。

[0030]

图7是本发明压线体夹持段截面结构示意图。

[0031]

图8是本发明压线体穿刺段截面结构示意图。

[0032]

图中:引线夹持主体1,主体夹持段11,主体夹持部111,主体夹持盖合部112,主体穿刺段12,主体穿刺部121,主体穿刺盖合部122,避雷器连接段13,凹口131,螺纹132,实心连接段133,压线体2,压线体夹持段21,压线体夹持部211,压线体夹持盖合部212,压线体穿刺段22,压线体穿刺部221,压线体穿刺盖合部222,穿刺3,盖合夹4,盖合夹主体41,盖合夹基座42,弹性夹持臂43,锁定凸部44,平面441,斜面442,间隙45,空隙46,盖合口5,夹持垫6。

具体实施方式

[0033]

下面结合具体实施方式对本发明做进一步的描述。

[0034]

实施例1:如图1-2所示,一种避雷器用引线夹持装置,包括引线夹持主体1和压线体2,所述引线夹持主体1和压线体2为导电金属;所述引线夹持主体1包括依次连接的主体夹持段11、主体穿刺段12和避雷器连接段13;如图5所示,所述主体夹持段11包括主体夹持部111和设于两侧的主体夹持盖合部112,如图6所示,所述主体穿刺段12包括主体穿刺部121和设于两侧的主体穿刺盖合部122;所述压线体2包括依次连接的压线体夹持段21和压线体穿刺段22,如图7所示,所述压线体夹持段21包括压线体夹持部211和设于两侧的压线体夹持盖合部212,如图8所示,所述压线体穿刺段22包括压线体穿刺部221和设于两侧的压线体穿刺盖合部222;所述主体夹持部111和压线体夹持部211内壁设有夹持垫6,所述主体穿刺部121和压线体穿刺部221内设有穿刺3;所述主体夹持部111、主体穿刺部121、压线体夹持部211和压线体穿刺部221为相互配合的半圆形结构,所述避雷器连接段13与主体穿刺段12的连接处为实心连接段133,其为底部设于凹口131的圆筒结构,所述凹口131表面设有螺纹132,且所述避雷器连接段13圆筒结构直径与主体夹持部111、主体穿刺部121、压线体夹持部211和压线体穿刺部221半圆形结构直径相同;如图3-4所示,所述压线体夹持盖合部212和压线体穿刺盖合部222上设有盖合夹4,所述盖合夹4包括盖合夹主体41和盖合夹基座42,所述盖合夹主体41两侧设有弹性夹持臂43,所述弹性夹持臂43与盖合夹主体41之间设有间隙45;所述弹性夹持臂43的端部设有锁定凸部44,所述锁定凸部44与盖合夹基座42之间设有空隙46;所述锁定凸部44靠近盖合夹基座42的部分为平面441,远离靠近盖合夹基座42的部分设有斜面442;所述主体夹持盖合部112和主体穿刺盖合部122上设有与盖合夹4相适应的盖合口5,所述空隙46的宽度大于盖合口5的厚度。

[0035]

本发明进行使用时,先嵌入引线夹持主体1中的主体夹持部111和主体穿刺部121中,随后,将盖合夹4对准盖合口5,将压线体2进行盖合,在盖合时,将盖合夹4穿过盖合口5,

此时,盖合夹主体41会带着两侧设有的弹性夹持臂43穿越盖合口5,随后,由于弹性夹持臂43的端部设有锁定凸部44,当锁定凸部44与盖合口5边缘进行接触时,由于锁定凸部44远离靠近盖合夹基座42的部分设有斜面442,因此,弹性夹持臂43会向盖合夹主体41处缩拢,当锁定凸部44穿越盖合口5后,弹性夹持臂43回弹,由于锁定凸部44靠近盖合夹基座42的部分为平面441,因此此时能够成功完成锁定盖合;盖合完成后,主体夹持部111和压线体夹持部211相互盖合能够牢牢的将引线进行夹持,同时,此时主体穿刺部121和压线体穿刺部221内设置的穿刺3能够刺穿引线的绝缘层,与内部的金属导线电路连通。在夹持装置进行引线的夹持之后,通过避雷器上的螺栓与避雷器连接段13底部具有螺纹的凹口螺栓连接,从而实现了引线与避雷器之间的连通;当需要将引线夹持主体1和压线体2进行拆开时,可以手动将弹性夹持臂43缩紧,从而完成拆分;所述引线夹持主体1和压线体2外表面涂覆硅橡胶绝缘膜,所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于75份硅酸四乙酯中,随后加入12wt%的盐酸溶液调节ph至2,在80℃下搅拌5h后,加入23份聚乙烯醇继续保温1.5h,除去溶剂后加入0.3份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于110份去离子水中,采用17wt%的氨水调节ph至10.5,在35℃下搅拌7h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将7份空心二氧化硅颗粒分散于45份甲苯中,加入50份1,6-亚己基二异氰酸酯和1-2份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥后,将沉淀分散于45份甲苯中,加入35份五醇三丙烯酸和1.5份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将7份二氯乙烯基甲基硅烷、8份甲基氢二氯硅烷、28份二甲基二氯硅烷、12份三甲基三氯硅烷溶于55份甲苯和110份水的混合溶液中,在13℃下保温2h,水洗至中性后,加入4份辛酸锌,在130℃下反应4h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在65℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌0.8h后,在220℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1。

[0036]

实施例2:与实施例1的不同之处在于,所述引线夹持主体1和压线体2外表面涂覆硅橡胶绝缘膜,所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于70份硅酸四乙酯中,随后加入10wt%的盐酸溶液调节ph至3,在70℃下搅拌6h后,加入20份聚乙烯醇继续保温2h,除去溶剂后加入0.2份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于100份去离子水中,采用15wt%的氨水调节ph至10,在30℃下搅拌10h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将5份空心二氧化硅颗粒分散于40份甲苯中,加入40份1,6-亚己基二异氰酸酯和2份二丁基锡二月桂酸酯,在50℃下反应3h后,离心干燥后,将沉淀分散于40份甲苯中,加入30份五醇三丙烯酸和1份二丁基锡二月桂酸酯,在50℃下反应5h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将5份二氯乙烯基甲基硅烷、5份甲基氢二氯硅烷、25份二甲基二氯硅烷、10份三甲

基三氯硅烷溶于50份甲苯和100份水的混合溶液中,在10℃下保温3h,水洗至中性后,加入2份辛酸锌,在120℃下反应5h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在50℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌0.5h后,在190℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1.5。

[0037]

实施例3:与实施例1的不同之处在于,所述引线夹持主体1和压线体2外表面涂覆硅橡胶绝缘膜,所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于80份硅酸四乙酯中,随后加入13wt%的盐酸溶液调节ph至3,在90℃下搅拌3h后,加入25份聚乙烯醇继续保温1h,除去溶剂后加入0.5份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于120份去离子水中,采用20wt%的氨水调节ph至11,在40℃下搅拌5h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将10份空心二氧化硅颗粒分散于50份甲苯中,加入60份1,6-亚己基二异氰酸酯和2份二丁基锡二月桂酸酯,在60℃下反应3h后,离心干燥后,将沉淀分散于50份甲苯中,加入40份五醇三丙烯酸和2份二丁基锡二月桂酸酯,在60℃下反应3h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将10份二氯乙烯基甲基硅烷、10份甲基氢二氯硅烷、30份二甲基二氯硅烷、15份三甲基三氯硅烷溶于60份甲苯和120份水的混合溶液中,在15℃下保温1h,水洗至中性后,加入5份辛酸锌,在140℃下反应3h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在80℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌1h后,在250℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10: 2。

[0038]

对比例1:与实施例1的不同之处在于,所述硅橡胶绝缘膜制备时未添加二氧化硅颗粒;所述硅橡胶绝缘膜包括以下制备步骤:(4)将5份二氯乙烯基甲基硅烷、5份甲基氢二氯硅烷、25份二甲基二氯硅烷、10份三甲基三氯硅烷溶于50份甲苯和100份水的混合溶液中,在10℃下保温3h,水洗至中性后,加入2份辛酸锌,在120℃下反应5h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在50℃下加入铂催化剂,搅拌0.5h后,在190℃下固化,制备得到硅橡胶绝缘膜。

[0039]

对比例2:与实施例1的不同之处在于,所述硅橡胶绝缘膜制备时添加改性二氧化硅颗粒;所述硅橡胶绝缘膜包括以下制备步骤:(1)将7份二氧化硅颗粒分散于45份甲苯中,加入50份1,6-亚己基二异氰酸酯和1-2份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥后,将沉淀分散于45份甲苯中,加入35份五醇三丙烯酸和1.5份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥,制备得到改性二氧化硅颗粒;(2)将7份二氯乙烯基甲基硅烷、8份甲基氢二氯硅烷、28份二甲基二氯硅烷、12份三甲基三氯硅烷溶于55份甲苯和110份水的混合溶液中,在13℃下保温2h,水洗至中性后,加入4

份辛酸锌,在130℃下反应4h,水洗至中性后得到含乙烯基硅橡胶;(3)将含乙烯基硅橡胶在65℃下加入改性二氧化硅颗粒和铂催化剂,搅拌0.8h后,在220℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1。

[0040]

对比例3:与实施例1的不同之处在于,所述硅橡胶绝缘膜制备时添加未改性空心二氧化硅颗粒;所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于75份硅酸四乙酯中,随后加入12wt%的盐酸溶液调节ph至2,在80℃下搅拌5h后,加入23份聚乙烯醇继续保温1.5h,除去溶剂后加入0.3份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于110份去离子水中,采用17wt%的氨水调节ph至10.5,在35℃下搅拌7h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将7份二氯乙烯基甲基硅烷、8份甲基氢二氯硅烷、28份二甲基二氯硅烷、12份三甲基三氯硅烷溶于55份甲苯和110份水的混合溶液中,在13℃下保温2h,水洗至中性后,加入4份辛酸锌,在130℃下反应4h,水洗至中性后得到含乙烯基硅橡胶;(4)将含乙烯基硅橡胶在65℃下加入空心二氧化硅颗粒和铂催化剂,搅拌0.8h后,在220℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1。

[0041]

对比例4:与实施例1的不同之处在于,所述硅橡胶绝缘膜制备时添加1,6-亚己基二异氰酸酯改性空心二氧化硅颗粒;所述硅橡胶绝缘膜包括以下制备步骤:(1)将40份丙基三乙氧基硅烷分散于75份硅酸四乙酯中,随后加入12wt%的盐酸溶液调节ph至2,在80℃下搅拌5h后,加入23份聚乙烯醇继续保温1.5h,除去溶剂后加入0.3份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于110份去离子水中,采用17wt%的氨水调节ph至10.5,在35℃下搅拌7h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将7份空心二氧化硅颗粒分散于45份甲苯中,加入50份1,6-亚己基二异氰酸酯和1-2份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥后,将沉淀分散于45份甲苯中,加入35份五醇三丙烯酸和1.5份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将7份二氯乙烯基甲基硅烷、8份甲基氢二氯硅烷、28份二甲基二氯硅烷、12份三甲基三氯硅烷溶于55份甲苯和110份水的混合溶液中,在13℃下保温2h,水洗至中性后,加入4份辛酸锌,在130℃下反应4h,水洗至中性后得到含乙烯基硅橡胶;(5)将含乙烯基硅橡胶在65℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌0.8h后,在220℃下固化,制备得到硅橡胶绝缘膜;所述含乙烯基硅橡胶和改性空心二氧化硅颗粒的质量比为10:1。

[0042]

对比例5:与实施例1的不同之处在于,所述硅橡胶绝缘膜制备时制备得到的硅橡胶不含双键及硅氢键;所述硅橡胶绝缘膜包括以下制备步骤:

(1)将40份丙基三乙氧基硅烷分散于75份硅酸四乙酯中,随后加入12wt%的盐酸溶液调节ph至2,在80℃下搅拌5h后,加入23份聚乙烯醇继续保温1.5h,除去溶剂后加入0.3份正己烷混合均匀,制备得到前驱液;(2)将前驱液滴于110份去离子水中,采用17wt%的氨水调节ph至10.5,在35℃下搅拌7h后洗涤至中性,随后离心、烘干制备得到空心二氧化硅颗粒;(3)将7份空心二氧化硅颗粒分散于45份甲苯中,加入50份1,6-亚己基二异氰酸酯和1-2份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥后,将沉淀分散于45份甲苯中,加入35份五醇三丙烯酸和1.5份二丁基锡二月桂酸酯,在55℃下反应4h后,离心干燥,制备得到改性空心二氧化硅颗粒;(4)将5份二苯基二氯硅烷、36份二甲基二氯硅烷、12份三甲基三氯硅烷溶于55份甲苯和110份水的混合溶液中,在13℃下保温2h,水洗至中性后,加入4份辛酸锌,在130℃下反应4h,水洗至中性后得到硅橡胶;(5)将硅橡胶在65℃下加入改性空心二氧化硅颗粒和铂催化剂,搅拌0.8h后,在220℃下固化,制备得到硅橡胶绝缘膜;所述硅橡胶和改性空心二氧化硅颗粒的质量比为10:1。

[0043]

将实施例及对比例制备得到的硅橡胶绝缘膜进行电气绝缘性能(介电常数,参考gb/t 1409-2006)、拉伸强度(参考iso527:1993)及附着力(参考gb1720-79)的测试,结果如下表所示。项目介电常数(常温)拉伸强度(mpa)附着力等级实施例12.128.343级实施例22.069.232级实施例32.019.972级对比例12.656.895级对比例22.798.523级对比例32.357.465级对比例42.227.963级对比例52.197.524级由上述数据可知,本发明制备得到硅橡胶绝缘膜具有良好的电气绝缘性能、拉伸强度及基体附着力,对比例1与实施例1的不同之处在于硅橡胶绝缘膜制备时未添加改性空心二氧化硅颗粒,因此电气绝缘性能较差,拉伸强度较低,附着力较差;对比例2与实施例1的不同之处在于硅橡胶绝缘膜制备时添加了实心的改性二氧化硅颗粒,因此其电气绝缘性能较差,但也具备良好的拉伸强度及基体附着力;对比例3与实施例1的不同之处在于硅橡胶绝缘膜制备时添加未改性空心二氧化硅颗粒,因此其电气绝缘性能较实施例1差,同时拉伸强度较低,基体附着力差;对比例4与实施例1的不同之处在于硅橡胶绝缘膜制备时添加1,6-亚己基二异氰酸酯改性空心二氧化硅颗粒,其与硅橡胶结合强度较实施例1低,因此其拉伸强度相对较低,但其具备良好的基体附着力;对比例5与实施例1的不同之处在于硅橡胶绝缘膜制备时制备得到的硅橡胶不含双键及硅氢键,因此改性空心二氧化硅颗粒与硅橡胶结合牢固度较差,拉伸强度与附着力等级较低,同时介电常数也略有下降。

[0044]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0045]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1