一种材料全象限断裂成形极限图的绘制方法及其使用方法与流程

[0001]

本发明涉及到金属成形指导用的不同应变路径下局部成形极限领域,具体涉及一种材料全象限断裂成形极限图的绘制方法及其使用方法。

背景技术:

[0002]

经典的j2金属塑性理论假定了静水压力在塑形流动中被忽略,然而断裂常萌生常发生在大的塑性变形后,并且在断裂点处具有相当大的应力与应变梯度。一般来说,静水压力控制屈服面的大小,而罗德角参数影响屈服面的形状。mises平面应力椭圆并不能对颈缩失稳进行准确的预测。目前理论上预测全象限断裂成形极限图大部分并没有考虑静水压力与罗德参数在本构方程中的影响。

[0003]

以塑性变形理论与断裂准则为基础预测金属板料变形过程中的断裂行为,并利用解析模型的结果来预测全象限断裂成形极限图是一种省时,省力且准确的方法。在现有的金属材料屈服行为的描述中,mises屈服准则并不都能准确描述每种金属材料的屈服行为。而断裂预测与屈服面的扩展密切相关。若能全面地考虑金属材料硬化行为中影响因素,那么会使得断裂的预测会更加准确,并且更加灵活和适用。因此,在板料成形工艺中对断裂的预测,全面考虑金属材料的硬化行为的影响因素是必要的。

技术实现要素:

[0004]

为解决现有技术中存在的问题,本发明的目的是提供一种材料全象限断裂成形极限图的绘制方法及其使用方法,本发明是一种基于考虑静水压力与罗德参数的材料本构模型与断裂准则绘制材料全象限断裂成形极限图的方法及其使用方法,本发明省时省力并准确,能够用于指导金属材料在不同应变路径下的精密成形工艺。解决精密成形工艺工程师在对金属材料进行精密成形时,无法准确预测金属材料全象限断裂成形极限能力的问题。

[0005]

一种材料全象限断裂成形极限图的绘制方法,包括如下过程:

[0006]

通过考虑静水压力与罗德参数的硬化模型与断裂准则来计算出金属材料主应变ε1与次应变ε2随着应力状态变化的关系,根据主应变ε1与次应变ε2随着应力状态变化的关系绘制(ε1,ε2)空间中的金属材料断裂成形极限图。

[0007]

根据椭圆断裂准则、考虑静水压力与罗德参数的本构模型和应变比例计算出的金属材料全象限(ε1,ε2)空间中主应变ε1与次应变ε2:

[0008]

[0009][0010][0011]

其中,α为内禀参数,β

*

为椭圆准则参数,τ0为临界剪切应力,σ0为临界正应力,k为硬化模型中强度系数,n为硬化模型中应变硬化指数,ε0为硬化模型中预应变,l

e

为罗德参数,r

σ

为应力三轴度,r0为应力三轴度参考值,σ1,σ2,σ3分别是第一主应力,第二主应力,第三主应力,cη为静水压力对塑性影响的材料参数,是描述塑性对压力依赖性的参数,为是描述塑性对罗德角依赖的参数,γ是与罗德参数相关的本构参数。

[0012]

通过罗德参数l

e

为中间参量在-1与1之间的变化,分别得到主应力σ1=0时,σ2=0与σ3=0主应变ε1与次应变ε2表达式的变化轨迹,得到材料在(ε1,ε2)空间中的部分断裂成形极限图,再利用对称性(ε1=ε2)将剩余部分断裂轨迹绘制。

[0013]

制备单轴拉伸标准试件,对单轴拉伸标准试样进行拉伸试验,得到单轴拉伸标准试件的材料性能参数,所述材料性能参数包括:硬化模型中强度系数k、硬化模型中应变硬化指数n、硬化模型中预应变ε0、断裂强度σ

f

。

[0014]

硬化模型为

[0015][0016]

其中塑性对罗德角依赖性参数在不同罗德参数情况l

e

下的表达式为

[0017][0018]

本构参数γ表达式为

[0019][0020]

硬化模型中强度系数k、硬化模型中应变硬化指数n、硬化模型中预应变ε0是单轴拉伸试验获得的真应力应变曲线用swift方程进行拟合获得的,影响本构模型对罗德参数的依赖性,影响屈服面的不对称性。

[0021]

制备纯剪切试件,并进行剪切试验,得到临界剪切应力τ0。

[0022]

采用公式根据断裂强度σ

f

与临界剪切应力τ0计算获得α。

[0023]

通过上述方法得到的材料全象限断裂成形极限图的使用方法,包括如下过程:

[0024]

在成形过程中,测量成形重点区域的主应变与次应变,将测量成形重点区域的主

fracture criterion to predict fracture forming limit diagram for sheet metals.journal of materials processing technology,252,116-127”理论推导的断裂成形极限图绘制公式为:

[0040][0041][0042][0043]

其中,α为内禀参数,β

*

为椭圆准则参数,τ0为临界剪切应力,σ0为临界正应力,k为硬化模型中强度系数,n为硬化模型中应变硬化指数,ε0为硬化模型中预应变,l

e

为罗德参数,r

σ

为应力三轴度,r0为应力三轴度参考值,σ1,σ2,σ3分别是第一主应力,第二主应力,第三主应力,c

η

为静水压力对塑性影响的材料参数,是描述塑性对压力依赖性的参数,为是描述塑性对罗德角依赖的参数,γ是与罗德参数相关的本构参数。

[0044]

通过罗德参数l

e

为中间参量在-1与1之间的变化,分别得到主应力σ1=0,σ2=0与σ3=0三种情况下的主应变ε1与次应变ε2表达式的变化轨迹,从而得到材料在(ε1,ε2)空间中的部分断裂成形极限图,再利用对称性(ε1=ε2)将剩余部分断裂轨迹绘制。

[0045]

椭圆断裂准则如下式:

[0046][0047]

罗德参数表达式为:

[0048]

材料硬化模型是硬化模型。

[0049]

影响本构模型对罗德参数的依赖性,影响屈服面的不对称性。为mises屈服准则条件;为tresca屈服条件;为文献“bai,yuanli,and t.wierzbicki."application of extended mohr

–

coulomb criterion to ductile fracture."international journal of fracture 161.1(2010):

1-20”提出的本构模型。

[0050]

应变比例如下式:

[0051][0052][0053][0054]

其中,制备单轴拉伸标准试件,进行单轴拉伸试样进行基于数字图像相关技术的拉伸试验,得到单轴拉伸标准试件的材料性能参数,k,n,ε0与σ

f

。

[0055]

k,n,ε0是通过对单轴拉伸试验获得的真应力应变曲线用swift方程()进行拟合获得的。

[0056]

制备纯剪切试件,并进行剪切试验。得到剪切性能参数τ0。

[0057]

基于公式

[0058]

[qu,r.t.,&zhang,z.f..a universal fracture criterion for high-strength materials.scientific reports,3(2013),1117.],根据获得的σ

f

与τ0计算获得α。

[0059]

本发明绘制的全象限断裂成形极限曲线的大小反映了材料在不同曲线上的抵抗断裂的能力,曲线轮廓越大反映了此种金属材料抵抗断裂的性能越好。

[0060]

本发明利用考虑静水压力与罗德参数的本构模型与断裂准则绘制金属材料全象限断裂成形极限图在使用时,能够在精密成形过程中,通过测量在重点成形区域的ε1,ε2,将测量的ε1,ε2与所绘制的全象限断裂成形极限曲线进行比较,如果ε1,ε2所在点与此断裂成形极限曲线垂直距离为曲线上垂直落点的主应变的a%(如15%)以内,需停止此处的塑性变形,可进行缓慢的微小的精密塑性变形;如果ε1,ε2所在点与此断裂成形极限曲线垂直距离为曲线上垂直落点的主应变的a%(如15%)以上,则能够在金属板料此处继续进行成形。

[0061]

实施例

[0062]

本实施例中,通过考虑静水压力与罗德参数的本构模型、椭圆断裂准则以及应变比例得到第一主应变和第二主应变与应力三轴度、罗德参数、断裂准则参数,材料硬化参数之间的关系式。最通过matlab编码技术将第一主应变与第二主应变表达式随罗德参数变化的主应变变化轨迹在(ε1,ε2)空间绘制出,再利用对称性把ε1=ε2直线为对称轴的另一半绘

出,则绘制出全象限的断裂成形极限图。

[0063]

具体包括如下过程:

[0064]

本实施例在绘制全象限断裂成形极限图之前,需要获取相关材料参数。选用7050-t7451高强铝合金拉伸试件进行单轴拉伸试验。

[0065]

根据上述单轴拉伸试验后采集应力应变曲线获取断裂时刻的真应力,以此为断裂强度,结果如表1所示,再通过数据处理软件与swift方程()的真应力应变曲线进行拟合获取的k,n,ε0值,如表1所示。

[0066]

表1

[0067][0068]

β

*

的值可根据

[0069]“qu,r.t.,&zhang,z.f..a universal fracture criterion for high-strength materials.scientific reports,3(2013),1117.”文献获得。

[0070]

通过电子万能拉伸试验机与拉剪夹具进行纯剪切试验,获取断裂时刻的τ0的值为281mpa。

[0071]

c

η

=0,取与取介于tresca准则与mises准则之间屈服准则(文献“bai,yuanli,and t.wierzbicki."application of extended mohr

–

coulomb criterion to ductile fracture."international journal of fracture 161.1(2010):1-20”提出的本构模型另取mises屈服准则条件与tresca屈服条件作对比。

[0072]

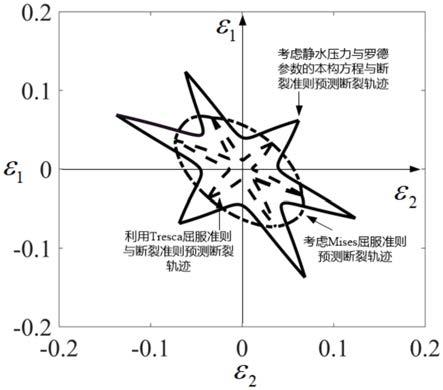

通过利用matlab将断裂成形极限图绘制公式中平面应力条件下的ε1,ε2表达式编写成绘图程序命令,将上述参数代入到matlab绘图程序命令中,则得到7050-t7451高强铝合金的全象限断裂成形极限图,如图1所示。本发明所绘制的理论全象限断裂成形极限曲线,是对传统意义上的成形极限图是一种提升,考虑了屈服准则的影响并将断裂成形极限图推广到全象限的范围上。

[0073]

本发明有助于精密成形工程师快速了解(ε1,ε2)空间全象限的不同应变路径应变容量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1