用于神经记录和光刺激的柔性脑皮层电极及其制备方法与流程

[0001]

本发明属于脑机接口技术领域,具体涉及一种用于神经记录和光刺激的柔性脑皮层(ecog)电极的微加工制备方法,该电极是通过将柔性光探针阵列与微led(发光二极管)阵列进行光电集成来实现制备的。

背景技术:

[0002]

光遗传学已经证明了光刺激控制大脑中特定类型的基因改造神经元的能力。基于光遗传学的光神经刺激被认为比电神经刺激更有益,因为它允许以亚毫秒级的时间精度激活或抑制特定类型的神经元,消除电伪影,并且由于光源的密封可能延长寿命。当前基于光遗传学技术的神经接口包括ld(激光二极管)或led耦合光纤、微led阵列以及聚焦激光束显微镜。然而,对于自由行为的实验对象,光传递的方法只有几种,如ld耦合光纤和头部安装的单个led系统。现有系统的空间分辨率较差,且系留的光纤限制了被测物体的自然行为。

[0003]

为了解决这些局限性,上海交通大学的bowen ji等人在论文“flexible optoelectric neural interface integrated wire-bonding mu leds and microelectrocorticography for optogenetics”中开发了一种结合微记录电极阵列和微led阵列的光电神经接口。三颗微led芯片通过独特的金丝球焊连接到柔性聚酰亚胺基板上,使得蓝光直接通过基板上对齐的孔实现无损耗光刺激。最后,通过将两个不同厚度的装置附着在表达通道视紫红质的小鼠皮层表面的急性体内实验证明了这种双向神经界面的有效性。然而,这种柔性脑皮层电极由于缺少突出的探针结构而无法刺入皮层内部实现高分辨率的刺激和记录。美国密西根州立大学的wen li课题组在论文“awireless slanted optrode array with integrated micro leds for optogenetics”中开发了一个多通道三维波导阵列,通过集成微led芯片与微针波导来减少组织光散射并实现高空间分辨率。光学刺激的空间分辨率的进一步提高是通过使用可变长度的波导来实现的,这种波导可以精确地将光传送到目标皮层。该论文研究了这些波导阵列的光学、电学和力学特性,证明了器件的光神经调制能力。然而,该论文中金属导线的图形化精度较差,无法实现高密度集成。

技术实现要素:

[0004]

本发明的目的在于针对现有技术中的缺陷,使用pi(聚酰亚胺)作为记录电极衬底,并结合led耦合su-8光波导结构来实现神经记录和刺激;通过pi与su-8的结合,一方面可以使得记录电极拥有良好的柔性,从而减轻机械失配引起的脑组织损伤,另一方面也可以确保光波导具有合适的刚性,从而刺穿脑皮层的同时实现不同深度皮层的记录和刺激。

[0005]

一种用于神经记录和光刺激的柔性脑皮层电极,包括柔性光探针阵列层、柔性粘合层和柔性微led阵列层。柔性粘合层采用透光材料;柔性光探针阵列层上设置有多个记录刺激单元。记录刺激单元包括由内至外同轴设置的光波导探针、记录电极层和保护层。光波导探针和记录电极层的尖端暴露在外,形成光刺激点和记录电极点。柔性微led阵列层上设置有多个微led单元;柔性光探针阵列层与柔性微led阵列层通过柔性粘合层连接。各个微

led单元与各个记录刺激单元分别对齐,使得微led单元发出的光能够传递到对应的光波导探针的尖端。

[0006]

作为优选,所述的柔性光探针阵列层还包括绝缘基片、记录导线;各记录刺激单元呈矩阵状排布在绝缘基片上。绝缘基片的材质为pi。光波导探针的内端贯穿绝缘基片,与柔性微led阵列层上的对应微led进行光耦合。绝缘基片上设置有多根记录导线。各记录电极点经记录电极层、单独的记录导线引出,实现记录信号的输出。

[0007]

作为优选,所述的柔性微led阵列层还包括供电层。各微led单元呈矩阵状排布在供电层上。供电层内设置有多根供电导线;各个微led单元的阴极、阳极分别通过对应的供电导线引出。

[0008]

作为优选,所述的微led单元与供电层通过acf(各向异性导电胶)热压键合或通过超声键合。

[0009]

该神经记录和光刺激的柔性脑皮层电极的制备方法的具体步骤如下:

[0010]

s1:并在绝缘基片上集成光波导和记录电极,形成多个记录刺激单元,得到柔性光探针阵列层。过程如下:

[0011]

首先在第一块衬底上形成多根被记录电极层包裹的光波导探针,然后在光波导探针的端部增设绝缘基片和记录导线,使得各光波导探针固定在一起,且分别引出信号线;接着进行将第一块衬底上的器件面对面转移到第二块衬底上,使得光波导探针的尖端露出。之后在光波导探针上包裹保护层,最后将第二块衬底上的器件面对面转移到第三块衬底上,并将光波导探针的光耦合端面暴露出来。

[0012]

s2:将多个为led单元键合到供电层,并通过供电导线引出。

[0013]

s3:粘合柔性光探针阵列层和柔性微led阵列层,并将各微led单元与各光波导探针分别对准。

[0014]

作为优选,步骤s1的具体过程如下:

[0015]

1)使用氧化硅片作为第一块衬底,将第一块衬底清洗、吹干并烘烤。

[0016]

2)旋涂一层光刻胶并进行光刻图形化,形成呈矩阵状排布的多个圆柱形的光波导探针。

[0017]

3)沉积一层金属作为记录电极层,形成记录电极层的金属为cr/au/cr。

[0018]

4)旋涂光刻胶,使其覆盖记录电极层。

[0019]

5)刻蚀光刻胶,直至暴露出光波导探针。

[0020]

6)旋涂pi胶并固化,使其包裹住光波导探针。

[0021]

7)刻蚀pi胶,直至暴露出记录电极层。

[0022]

8)沉积一层金属作为记录电极的记录导线层,形成记录导线层的金属为cr/au。

[0023]

9)在记录导线层上旋涂光刻正胶并进行光刻胶图形化。

[0024]

10)使用湿法或干法刻蚀将记录导线层图形化。

[0025]

11)在记录导线层上旋涂pi胶并固化作为绝缘基片。

[0026]

12)在绝缘基片上旋涂正胶并进行光刻胶图形化。

[0027]

13)刻蚀绝缘基片,暴露出记录导线。

[0028]

14)去胶。

[0029]

15)取第二块衬底(镀铝硅片),并在其上旋涂光刻正胶,随后将第一块衬底有器件

的一面贴在第二块衬底上并固化。

[0030]

16)将器件从第一块衬底转移到第二块衬底上。

[0031]

17)在光波导探针的外表面沉积一层5微米厚的保护层。

[0032]

18)在保护层上旋涂光刻胶,使其覆盖光波导探针。

[0033]

19)刻蚀光刻胶和保护层直至暴露出光波导探针和记录电极层。将第二块衬底放入cr腐蚀液去除记录电极层表面的cr。

[0034]

20)取第三块衬底(氧化硅片),并在其上旋涂光刻胶,随后将第二块衬底有器件的一面贴在第三块衬底上并固化。再将器件从第一块衬底转移到第二块衬底上。

[0035]

21)去除绝缘基片外表面的光刻正胶。

[0036]

22)在绝缘基片上旋涂光刻正胶并光刻图形化,然后刻蚀掉光波导探针端部的金属,暴露出光波导探针内端端部的光耦合端面。

[0037]

作为优选,步骤s2的具体过程如下:

[0038]

1)在玻璃片上旋涂一层pmma(聚甲基丙烯酸甲酯),作为牺牲层。

[0039]

2)在牺牲层上旋涂一层pi胶并加热固化作为供电导线的下绝缘层。

[0040]

3)在下绝缘层上溅射一层金属,作为供电导线层,形成供电导线层的金属为cr/au。

[0041]

4)在供电导线层上旋涂光刻正胶并进行光刻图形化,然后图形化供电导线层,形成柔性微led阵列层的供电导线和呈矩阵状排布的led焊盘。

[0042]

5)将acf导电胶贴附在led焊盘的正上方并进行预压。

[0043]

6)使用贴片机将在每个led焊盘上方均放置微led单元,并进行对准和预压,接着在微led单元上方放置一层铁氟龙胶带并置于热压机上进行本压键合。

[0044]

作为优选,步骤s2的具体过程如下:

[0045]

1)在玻璃片上溅射一层铝,作为牺牲层。

[0046]

2)在牺牲层上旋涂一层pi作为下绝缘层。

[0047]

3)在下绝缘层上溅射一层金属,作为供电导线层,形成供电导线层的金属为cr/au。

[0048]

4)在供电导线层上旋涂正胶并进行光刻图形化,然后图形化供电导线层,形成柔性微led阵列层的供电导线和呈矩阵状排布的led焊盘。

[0049]

5)使用电镀工艺在led焊盘上电镀厚金。

[0050]

6)使用贴片机在每个led焊盘上方均放置微led单元,并进行对准,接着通过超声、加压和加热将微led单元键合到镀金的led焊盘上。

[0051]

作为优选,步骤s3的具体过程如下:

[0052]

1)在柔性光探针阵列层上旋涂一层pdms(聚二甲基硅氧烷)前驱体作为粘合剂。

[0053]

2)将玻璃片上的柔性微led阵列层面对面地贴附到柔性光探针阵列层上,并使用微操作台使得玻璃片上的各微led单元与柔性光探针阵列层上的各光波导探针分别对齐。

[0054]

3)将对准后的柔性光探针阵列层和柔性微led阵列层共同放入真空干燥箱中进行加热固化,使得柔性光探针阵列层和柔性微led阵列层连接在一起。

[0055]

4)去胶,释放出神经记录和光刺激的柔性脑皮层电极。

[0056]

作为优选,步骤s3的具体过程如下:

[0057]

1)在柔性光探针阵列层的pi上旋涂一层ecoflex(脂肪族芳香族无规共聚酯)前驱体作为粘合剂。

[0058]

2)将玻璃片上的柔性微led阵列层面对面地贴附到柔性光探针阵列层上,并使用微操作台使得玻璃片上的各微led单元与柔性光探针阵列层上的各光波导探针分别对齐。

[0059]

3)将对准后的柔性光探针阵列层和柔性微led阵列层在常温下固化,使得柔性光探针阵列层和柔性微led阵列层连接在一起。

[0060]

4)去胶,释放出神经记录和光刺激的柔性脑皮层电极。

[0061]

本发明具有的有益效果是:

[0062]

1、本发明通过多次转移工艺和双面刻蚀工艺,提高了柔性脑皮层电极的制备精度,且实现了su-8光波导以及电极导线在pi胶的绝缘基片上的的贯穿,使得柔性脑皮层电极上的记录和刺激位点能够更加紧凑。

[0063]

2、本发明中的柔性光探针阵列使得记录电极点和光刺激点能够刺入皮层内部实现高分辨率刺激和记录。柔性微led阵列层为脑皮层电极提供高分辨率的刺激光源。柔性pdms黏附层具有优秀的柔性和透光性,为脑皮层电极提供良好的保形和光耦合特性。本发明能够显著提高柔性脑皮层电极的光刺激和电记录空间分辨率,为闭环神经调控提供更加精确的工具。

[0064]

3、本发明通过将光波导探针的端部埋入pi胶的绝缘基片中,增大了光波导探针绝缘基片的结合力。

[0065]

4、本发明通过在光波导探针包裹保护层,提高记录电极层的信号采集精度的同时,使得记录刺激单元的刚度得到调节,便于记录刺激单元的尖端能够到达大脑皮层中的目标位置。

[0066]

5、本发明通过将电极导线从非平面的记录刺激单元贯穿到平面的绝缘基片,从而实现了金属导线的高密度图形化。

附图说明

[0067]

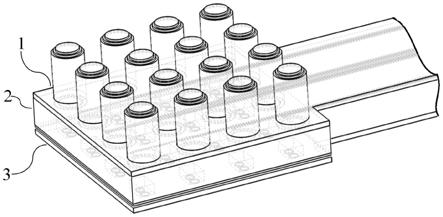

图1为本发明的整体结构示意图;

[0068]

图2为本发明中柔性光探针阵列层的结构示意图;

[0069]

图3为本发明中柔性微led阵列层的结构示意图;

[0070]

图4a为本发明制备方法中步骤s1的1-12步的工艺流程图;

[0071]

图4b为本发明制备方法中步骤s1的13-22步的工艺流程图;

[0072]

图5为本发明制备方法中步骤s2和s3的工艺流程图。

具体实施方式

[0073]

以下结合附图对本发明作进一步说明。

[0074]

如图1所示,一种用于神经记录和光刺激的柔性脑皮层电极,包括柔性光探针阵列层1、柔性粘合层2和柔性微led阵列层3。由下至上依次层叠设置的柔性光探针阵列层1、柔性pdms黏合层2、柔性微led阵列层3共同形成柔性脑皮层电极结构。柔性光探针阵列层1用于采集大脑皮层不同位置的电信号以及大脑皮层不同位置的光刺激。柔性微led阵列层3用于为柔性光探针阵列层1的各个光刺激点提供光源。

[0075]

如图2部分所示,柔性光探针阵列层1包括绝缘基片1-1、记录导线1-2和设置在绝缘基片1-1上的呈矩阵状排布的多个记录刺激单元。绝缘基片1-1的材质为pi(聚酰亚胺)。记录刺激单元包括由内至外同轴设置的光波导探针1-3、记录电极层1-4和保护层1-5。光波导探针1-3和记录电极层1-4的尖端暴露在外,形成光刺激点和记录电极点。光波导探针1-3的内端贯穿绝缘基片1-1,与柔性微led阵列层3上的对应微led进行光耦合。绝缘基片1-1上设置有多根记录导线1-2。各记录电极点经记录电极层1-4、单独的记录导线1-2引出,实现记录信号的输出。

[0076]

如图3所示,柔性微led阵列层3包括供电层3-3、acf键合层3-2和设置在acf键合层3-2上的呈矩阵状排布的多个微led单元3-1。供电层3-3内设置有多根供电导线;各微led单元3-1与供电层3-3通过acf热压键合;使得各个微led单元3-1阴极、阳极分别供电层3-3内的对应供电导线引出到控制器上,实现各个微led单元3-1的独立发光控制。

[0077]

柔性光探针阵列层1与柔性微led阵列层3通过柔性粘合层2进行固定。柔性粘合层采用透光材料;各个微led单元3-1与各个记录刺激单元分别对齐,从而实现微led与su-8光波导的光耦合;具体对齐的方式是在pdms固化前在显微镜下将微led与su-8光波导进行对准。

[0078]

该柔性脑皮层电极的工作原理是:将集成柔性粘合层2、柔性微led阵列层3和柔性光探针阵列层1的绝缘基片贴附在大脑皮层外侧,并使得各记录刺激单元刺入到大脑皮层的指定位置,然后通过将led阵列发出的特定波长的光束耦合进光波导阵列中并从记录刺激单元的尖端输出从而实现光刺激诱发病毒转染神经元的活动。同时,通过位于探针尖端的记录电极点将光诱发的神经信号传递到外部神经信号采集系统。整个器件可以同时进行高分辨率的神经记录和刺激,实现对神经环路的闭环调控。

[0079]

实施例1

[0080]

该神经记录和光刺激的柔性脑皮层电极的制备方法的具体步骤如下:

[0081]

s1:使用pi作为柔性光探针阵列层1的绝缘基片,并在绝缘基片上集成光波导和记录电极,形成矩阵状排布的多个记录刺激单元,得到柔性光探针阵列层1。

[0082]

如图4a和4b所示,步骤s1的具体过程如下:

[0083]

1)如图4a的第1部分所示,使用氧化硅片作为衬底,将衬底依次放入丙酮,乙醇和去离子水中各超声清洗5分钟,然后用氮气吹干后放在180℃热板上烘烤15分钟。

[0084]

2)如图4a的第2部分所示,使用甩胶机在衬底正面旋涂一层500微米厚的su-8光刻胶并进行光刻图形化,形成呈矩阵状排布的多个圆柱形的su-8光波导探针1-3。

[0085]

3)如图4a的第3部分所示,在衬底和光波导结构上沉积一层金属作为记录电极层1-4,形成记录电极层1-4的金属为cr/au/cr;cr/au/cr的厚度分别为20/200/100纳米。

[0086]

4)如图4a的第4部分所示,旋涂505微米厚的su-8光刻胶,使其覆盖记录电极层1-4。

[0087]

5)如图4a的第5部分所示,使用去胶机刻蚀光刻胶,直至暴露出5微米高度的光波导探针1-3(包裹在记录电极层1-4内),光波导探针1-3表面有记录电极层1-4,因而不会被刻蚀。

[0088]

6)如图4a的第6部分所示,旋涂10微米厚的pi胶并固化,使其包裹住光波导探针1-3。

[0089]

7)如图4a的第7部分所示,使用rie(反应离子刻蚀)刻蚀pi胶,直至暴露出记录电极层1-4的cr层。

[0090]

8)如图4a的第8部分所示,在pi上沉积一层金属作为记录电极的记录导线1-2层,形成记录导线1-2层的金属为cr/au,cr/au的厚度分别为20/200纳米。

[0091]

9)如图4a的第9部分所示,在记录导线1-2层上旋涂5微米厚的光刻正胶并进行光刻胶图形化。

[0092]

10)如图4a的第10部分所示,使用湿法或干法刻蚀将记录导线1-2层图形化,形成所需的各记录导线1-2,然后去胶备用。

[0093]

11)如图4a的第11部分所示,在记录导线1-2层上旋涂5微米厚的pi胶并固化作为绝缘基片。

[0094]

12)如图4a的第12部分所示,在pi绝缘基片上旋涂10微米厚的正胶并进行光刻胶图形化。

[0095]

13)如图4b的第13部分所示,使用rie刻蚀绝缘基片的pi胶,深度为5微米,直至暴露出记录导线1-2的au层。此时,记录导线1-2位于焊盘和光波导端面上方的窗口暴露出来。

[0096]

14)如图4b的第14部分所示,在丙酮中去胶。

[0097]

15)如图4b的第15部分所示,取一块镀铝硅片,并在其上旋涂5微米厚的光刻正胶,随后将衬底有器件的一面贴在镀铝硅片上并在110℃热板上烘烤15分钟进行固化。

[0098]

16)如图4b的第16部分所示,将衬底放入hf酸中腐蚀氧化层,进而将器件从衬底转移到镀铝硅片上。此时,光波导探针1-3边缘的金属层通过超声剥落。

[0099]

17)如图4b的第17部分所示,使用化学气相沉积系统(cvd)在光波导探针1-3的外表面沉积一层5微米厚的保护层1-5;保护层1-5的材质为parylene c。

[0100]

18)如图4b的第18部分所示,在保护层1-5上旋涂505微米厚的su-8光刻胶,使其覆盖光波导探针1-3。

[0101]

19)如图4b的第19部分所示,使用rie刻蚀光刻胶和保护层1-5直至暴露出光波导探针1-3和记录电极层1-4。随后将带有器件的镀铝硅片放入cr腐蚀液去除记录电极层1-4表面的cr。

[0102]

20)如图4b的第20部分所示,取一片新的氧化硅片,旋涂上5微米厚的光刻胶,然后将镀铝硅片有器件的一面贴在该氧化硅片上并在110℃热板上加热固化,接着把镀铝硅片放入稀盐酸中溶解镀铝硅片的铝牺牲层从而实现器件转移。

[0103]

21)如图4b的第21部分所示,使用蘸了丙酮的棉球擦拭掉绝缘基片外表面的光刻正胶。

[0104]

22)如图4b的第22部分所示,在绝缘基片上旋涂5微米光刻正胶并光刻图形化,然后使用湿法刻蚀掉光波导探针1-3端部的记录电极层1-4金属,暴露出光波导探针1-3内端端部的光耦合端面。

[0105]

s2:利用柔性pi衬底和金属导线形成微led的供电层,并通过acf导电胶将微led键合到供电层3-3,获得柔性微led阵列层3。

[0106]

步骤s2的具体过程如下:

[0107]

1)如图5的第1部分所示,在普通玻璃片上旋涂一层pmma(聚甲基丙烯酸甲酯),作为牺牲层。

[0108]

2)如图5的第2部分所示,在牺牲层上旋涂一层5微米厚的pi胶并加热固化作为供电导线的下绝缘层。

[0109]

3)如图5的第3部分所示,在下绝缘层上溅射一层金属,作为供电导线层,形成供电导线层的金属为cr/au,cr/au的厚度分别为20/300纳米。

[0110]

4)如图5的第4部分所示,在供电导线层上旋涂光刻正胶5微米并进行光刻图形化,然后使用湿法或者干法刻蚀技术图形化供电导线层,形成柔性微led阵列层3的供电导线和呈矩阵状排布的led焊盘。

[0111]

5)如图5的第5部分所示,将acf导电胶贴附在led焊盘的正上方并进行预压,预压的压力为0.14mpa,温度为140℃,时间为5s。

[0112]

6)如图5的第6部分所示,使用贴片机将在每个led焊盘上方均放置微led单元3-1,并进行对准和预压,接着在微led单元3-1上方放置一层铁氟龙胶带并置于热压机上进行本压键合,本压的压力为0.18mpa,温度为240℃,时间为15s,使得各微led单元3-1的供电接口分别经对应的led焊盘和供电导线引出,实现各微led单元3-1亮灭的独立控制,此时得到柔性微led阵列层3。

[0113]

s3:利用柔性pdms前驱体作为柔性光探针阵列层1和柔性微led阵列层3的粘合剂,并通过将各微led单元3-1与各光波导探针1-3分别进行对准来实现柔性脑皮层电极的集成。

[0114]

步骤s3的具体过程如下:

[0115]

1)如图5的第7部分所示,在柔性光探针阵列层1上旋涂一层100微米厚的pdms前驱体作为粘合剂。

[0116]

2)将玻璃片上的柔性微led阵列层3面对面地贴附到柔性光探针阵列层1上,并使用微操作台使得玻璃片上的各微led单元3-1与柔性光探针阵列层1上的各光波导探针1-3分别对齐,实现对准。

[0117]

3)将对准后的柔性光探针阵列层1和柔性微led阵列层3共同放入真空干燥箱中进行加热固化,固化温度为80℃,时间为1小时,使得柔性光探针阵列层1和柔性微led阵列层3连接在一起,形成神经记录和光刺激的柔性脑皮层电极。

[0118]

4)将固化后的神经记录和光刺激的柔性脑皮层电极放入丙酮中去胶,使得该柔性脑皮层电极从硅片和玻璃片上释放下来。

[0119]

实施例2

[0120]

本实施例中制备方法的步骤s1与实施例1相同;步骤s2的具体过程如下:

[0121]

1)在普通玻璃片上溅射一层300纳米厚的铝作为牺牲层。

[0122]

2)在铝牺牲层上使用化学气相沉积系统沉积一层5微米厚的下绝缘层;下绝缘层用于供电导线的绝缘保护,材质为parylene c。

[0123]

3)在下绝缘层上溅射一层金属作为供电导线层,形成金属供电导线层的金属为cr/au,cr/au的厚度分别为20/300纳米。

[0124]

4)在供电导线层上旋涂正胶5微米并进行光刻图形化,然后使用湿法或者干法刻蚀技术图形化供电导线层,形成柔性微led阵列层3的供电导线和呈矩阵状排布的led焊盘。

[0125]

5)使用电镀工艺在led焊盘上电镀2微米的厚金。

[0126]

6)使用贴片机将在每个led焊盘上方均放置微led单元3-1,并进行对准,接着通过

超声,加压和加热将微led单元3-1键合到镀金的led焊盘上。

[0127]

步骤s3的具体过程如下:

[0128]

1)在柔性光探针阵列层1的pi上旋涂一层100微米厚的ecoflex(脂肪族芳香族无规共聚酯)前驱体作为粘合剂。

[0129]

2)将玻璃片上的柔性微led阵列层3面对面地贴附到柔性光探针阵列层1上,并使用微操作台使得玻璃片上的各微led单元3-1与柔性光探针阵列层1上的各光波导探针1-3分别对齐,实现对准。

[0130]

3)将对准后的柔性光探针阵列层1和柔性微led阵列层3共同在常温下固化3小时,使得柔性光探针阵列层1和柔性微led阵列层3连接在一起,形成神经记录和光刺激的柔性脑皮层电极。

[0131]

4)将固化后的神经记录和光刺激的柔性脑皮层电极放入丙酮中去胶,使得该柔性脑皮层电极从硅片和玻璃片上释放下来。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1