一种变压器铁芯叠片时的模具自动调整装置的制作方法

[0001]

本发明涉及变压器加工设备领域,具体涉及一种变压器铁芯叠片时的模具自动调整装置。

背景技术:

[0002]

变压器的铁芯时变压器的主要部件之一,铁芯主要通过多块铁芯叠片叠合形成铁芯,由于铁芯a相柱、b相柱与c相柱需要套有绕组,这样在进行铁芯叠片的时候,在进行叠片的时候需要将铁芯的a相柱、b相柱与c相柱叠成椭圆或者圆形,这样便于将绕组套在铁芯柱上,这样在进行铁芯叠片的时候需要及时调整铁芯周围四个模具的位置,这样对铁芯叠片进行限位,通过模具使铁芯叠片叠合成圆柱状(铁芯叠片宽度也会发生改变),以往的铁芯叠片在叠合的过程中,需要根据铁芯叠合的程度来调整模具的位置,这样在进行铁芯叠片进行叠合的时候,需要工作人员来调节铁芯叠片的位置,这样降低工作人员铁芯叠片的效率。

技术实现要素:

[0003]

针对上述现有技术的不足,本发明提出了一种变压器铁芯叠片时的模具自动调整装置,便于在进行铁芯叠片叠合的时候进行自动调整,这样无需工作人员进行调整,这样提高铁芯制作的效率,同时在进行叠合的过程中。

[0004]

为实现上述目的,本发明的方案:一种变压器铁芯叠片时的模具自动调整装置,包括底座、模具调整机构、放置板升降机构与抵紧机构,底座上设置有多个模具,在每块模具与底座之间设置有模具调整机构,通过模具调整机构自动调整模具在水平面上的位置,在模具与底座之间设置有放置板且模具的底部与放置板的底部平齐,在放置板上开有对模具移动进行让位的缺口,在放置板与底座之间设置有放置板升降机构调整机构,通过放置板升降机构调整机构改变放置板的高度,在进行铁芯组装的时候降低铁芯的高度,这样工作人员在组装的时候可以进行高度调节;在多个模具之间设置有多个抵紧机构,通过抵紧机构使铁芯叠片与模具接触,这样保证铁芯的品质。

[0005]

优选地,模具调整机构包括横向移动轨道与纵向移动轨道,横向移动轨道为两道,两道横向固定在底座上且两道横向移动轨道相互平行,在每道横向移动轨道上均设置有两道横向移动滑块,每道横向移动轨道上设置有横向驱动组件,通过驱动组件驱动同一道横向移动组件上的两块横向移动相向/背向运动;在横向移动轨道的上方设置有纵向移动轨道,纵向移动轨道为两道且两道纵向移动轨道平行设置,其中每道纵向移动轨道固定在两个横向移动滑块上且两个横向移动滑块位于不同的横向移动轨道上,在每到纵向移动轨道上设置有两个纵向移动滑块且纵向移动滑块在纵向移动轨道上滑动,在每道纵向移动轨道上设置有纵向驱动组件,通过纵向驱动组件驱动同一道纵向移动轨道上的两个纵向移动滑块相向/背向运动,每个纵向移动滑块位置分别与模具一一对应且每个纵向移动滑块与对应的模具相互固定。

[0006]

优选地,放置板升降机构包括升降组件与检测组件,在底座与放置板之间设置有升降组件,在升降组件的一侧设置有限位组件,通过限位组件限制升降组件升降的高度,通过升降组件调节放置板高度;模具上设置有检测组件,通过检测组件检测每层铁芯是否组装完毕,然后检测组件控制升降组件下降。

[0007]

优选地,升降组件包括丝杠、连杆与步进电机,丝杠为两道且两道丝杠平行设置,在每道丝杠上套两个在丝杠上滑动的滑动螺母,每道丝杠的为双向丝杆,当丝杠转动的时候,丝杠上的两个滑动螺母在丝杠上相向/背向运动,在每个滑动螺母上铰接有连杆且连杆的另外一端铰接在放置板的底部,通过连杆的倾斜使放置板上升或下降;检测组件为压力传感器且压力传感器固定在抵紧机构上,当抵紧机构将铁芯叠片推向模具定位的时候,压力传感器被触发。

[0008]

优选地,限位组件为四个且四个限位组件分别对模具进行限位,每个限位组件位于模具的外侧,在限位组件靠近模具的一侧设置有多个台阶面,通过台阶面对模具进行限位,其中限位组件与放置板进行固定,限位组件与放置板同步升降。

[0009]

优选地,每个限位组件由多块l形的平板构成,在每块平板上均开有腰形孔,每个限位组件上的腰形孔插入有拉杆在拉杆顶部设置螺纹,在拉杆的螺纹端套有螺母,通过螺母将平板压紧,拉杆的底部与底座固定,在每个模具上固定有向外延伸的抵紧杆且抵紧杆抵在平板。

[0010]

优选地,在放置板上开有两个缺口,在每个缺口内设置有抵紧机构,通过抵紧机构使铁芯叠片靠紧模具;抵紧机构包括固定座、推板、气缸、伸缩杆与弹簧,在固定座固定在底座上且固定座竖向设置,在每个固定座上均固定有四个向外延伸的气缸,在每个气缸的活塞杆固定有伸缩杆,在伸缩杆上套有弹簧,在伸缩杆的顶端固定有推板且推板的底部与模具的底部平齐,每块推板分别与铁芯叠片的侧面接触,通过推板完成铁芯叠片的定位。

[0011]

与现有技术相比,本发明的优点在于:1、在铁芯进行组装的过程中,模具自动调整位置,这样在铁芯拼装的过程中无需人工调整模具,这样加快铁芯拼装的效率;2、在进行拼装的过程中,铁芯的高度一直下降,这样便于工作人员叠放铁芯;3、设置的抵紧机构可以昂铁芯叠片推向模具,这样便于保证铁芯的品质;4、设置的限位组件便于保证模具的位置,防止模具过渡位移而产生的偏差。

附图说明

[0012]

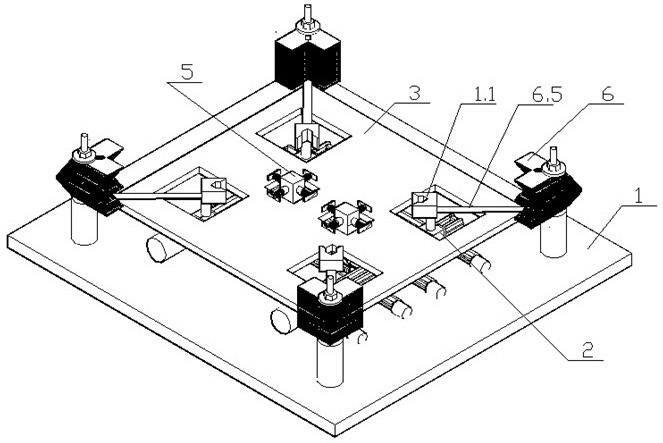

图1为本发明的立体视图。

[0013]

图2为本发明模具调整机构的示意图。

[0014]

图3为本发明放置板升降机构的示意图。

[0015]

图4为本发明升降组件的示意图。

[0016]

图5为本发明抵紧机构的示意图。

[0017]

图6为本发明限位组件的示意图。

[0018]

其中,1、底座,1.1、模具,2、模具调整机构,2.1、横向移动轨道,2.2、横向移动滑块,2.3、横向驱动组件,2.4、纵向移动轨道,2.5、纵向移动滑块,2.6、纵向驱动组件,3、放置板,4、放置板升降机构,4.1、升降组件,4.2、丝杠,4.3、滑动螺母,4.4、连杆,4.5、步进电机, 4.6、检测组件,4.7、压力传感器,5、抵紧机构,5.1、固定座、5.2、推板,5.3、气缸,5.4、伸缩

杆,5.5、弹簧,6、限位组件,6.1、平板,6.2、腰形孔,6.3、拉杆,6.4、螺母,6.5、抵紧杆。

具体实施方式

[0019]

现结合附图,对本发明进一步的阐述。

[0020]

如图1-6所示,一种变压器铁芯叠片时的模具1.1自动调整装置,包括底座1、模具调整机构2、放置板升降机构4与抵紧机构5,底座1上设置有四个模具1.1,在每块模具1.1与底座1之间设置有模具调整机构2,通过模具调整机构2自动调整模具1.1在水平面上的位置,在模具1.1与底座1之间设置有放置板3且模具1.1的底部与放置板3的底部平齐,在放置板3上开有对四个模具1.1移动进行让位的缺口且每个模具1.1在缺口内前后移动,在放置板3与底座1之间设置有放置板升降机构4,通过放置板升降机构4改变放置板3的高度,在叠放铁芯叠片的时候,放置板的高度慢慢下降,便于工作人员放置铁芯叠片,在进行铁芯组装的时候降低铁芯的高度,这样工作人员在组装的时候可以进行高度调节;在多个模具1.1之间设置有两个抵紧机构5(两个抵紧机构5位于四个模具1.1中心处),通过抵紧机构5使铁芯叠片与模具1.1接触,在叠放的时候,两个抵紧机构5之间的间隙为铁芯b柱的位置,这样通过抵紧机构5将铁芯叠片进行抵紧并紧贴模具1.1,这样保证铁芯叠片后的品质。

[0021]

模具调整机构2包括横向移动轨道2.1与纵向移动轨道2.4,横向移动轨道2.1为两道,两道横向移动轨道2.1通过焊接的方式固定在底座1上且两道横向移动轨道2.1相互平行,在每道横向移动轨道2.1上均设置有两道横向移动滑块2.2,每道横向移动轨道2.1上设置有横向驱动组件2.3(横向驱动组件2.3即为直线电机),通过驱动组件2.3驱动同一道横向移动组件上的两块横向移动滑块2.2相向/背向运动(横向移动滑块2.2通过螺栓固定在直线电机的滑动件上);在横向移动轨道2.1的上方设置有纵向移动轨道2.4,纵向移动轨道2.4为两道且两道纵向移动轨道2.4平行设置,其中每道纵向移动轨道2.4通过螺栓固定在两个横向移动滑块2.2上且两个横向移动滑块2.2位于不同的横向移动轨道2.1上,在每道纵向移动轨道2.4上设置有两个纵向移动滑块2.5且纵向移动滑块2.5在纵向移动轨道2.4上滑动,在每道纵向移动轨道2.4上通过螺栓固定有纵向驱动组件2.6(纵向驱动组件2.6同样为直线电机),通过纵向驱动组件2.6驱动同一道纵向移动轨道2.4上的两个纵向移动滑块2.5相向/背向运动(纵向移动滑块2.5通过螺栓固定在纵向驱动组件2.6的滑动件上),每个纵向移动滑块2.5位置分别与模具1.1一一对应且每个纵向移动滑块2.5与对应的模具1.1相互固定,这样就可以通过模具调整机构2调整每个模具1.1的位置,这样可以实现对多种型号铁芯的叠片,通过在叠片的过程中也许要模具的移动,这样通过模具调整机构2实现自动调节模具的位置,横向驱动组件2.3与纵向驱动组件2.6均是通过导线与plc(plc型号不限)进行连接,通过plc控制多个模具1.1的位置。

[0022]

放置板升降机构4包括升降组件4.1与检测组件4.6,在底座1与放置板3之间设置有升降组件4.1,在升降组件4.1的一侧设置有限位组件6,通过限位组件6限制升降组件4.1升降的高度,通过升降组件4.1调节放置板3高度,模具1.1上设置有检测组件4.6,通过检测组件4.6检测每层铁芯是否组装完毕,然后检测组件4.6控制升降组件4.1下降。

[0023]

升降组件4.1包括丝杠4.2、连杆4.4与步进电机4.5,丝杠4.2为两道且两道丝杠4.2平行设置,在每道丝杠4.2上套两个在丝杠4.2上滑动的滑动螺母4.3,每道丝杠4.2的为双向丝杆,当丝杠4.2转动的时候,丝杠4.2上的两个滑动螺母4.3在丝杠4.2上相向/背向运

动,在每个滑动螺母4.3上铰接有连杆4.4且连杆4.4的另外一端铰接在放置板3的底部,通过连杆4.4的倾斜使放置板3上升或下降;检测组件4.6为压力传感器4.7且压力传感器4.7固定在抵紧机构5上,当抵紧机构5将铁芯叠片推向模具1.1定位的时候,压力传感器4.7被触发,当全部的压力传感器4.7被触发的时候,表示铁芯的一侧已经叠合完毕,这样放置板3下降(下降的高度即为铁芯叠片的厚度)。

[0024]

限位组件6为四个且四个限位组件6分别对模具1.1进行限位,每个限位组件6位于模具1.1的外侧,在限位组件6靠近模具1.1的一侧设置有多个台阶面,通过台阶面对模具1.1进行限位,其中限位组件6与放置板3进行固定,限位组件6与放置板3同步升降。

[0025]

每个限位组件6由多块l形的平板6.1构成,在每块平板6.1上均开有腰形孔6.2,每个限位组件6上的腰形孔6.2插入有拉杆在拉杆顶部设置螺纹,在拉杆的螺纹端套有螺母6.4,通过螺母6.4将平板6.1压紧,拉杆的底部与底座1固定,在每个模具1.1上通过焊接的方式固定有向外延伸的抵紧杆6.5且抵紧杆6.5另外一端抵在l形平板6.1的角落上,通过抵紧杆6.5与平板6.1限制模具的位置。

[0026]

在放置板3上开有两个缺口,在每个缺口内设置有抵紧机构5,通过抵紧机构5使铁芯叠片靠紧模具1.1;抵紧机构5包括固定座5.1、推板5.2、气缸5.3、伸缩杆4.7与弹簧5.5,在固定座5.1固定在底座1上且固定座5.1竖向设置,在每个固定座5.1上均固定有四个向外延伸的气缸5.3,在每个气缸5.3的活塞杆固定有伸缩杆4.7,在伸缩杆4.7上套有弹簧5.5,在伸缩杆4.7的顶端固定有推板5.2且推板5.2的底部与模具1.1的底部平齐,每块推板5.2分别与铁芯叠片的侧面接触,通过推板5.2完成铁芯叠片的定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1