清洁方法和等离子体处理装置与流程

本公开的实施方式涉及一种等离子体处理装置中的载置台的清洁方法和等离子体处理装置。

背景技术:

以往,已知一种在等离子体处理装置中使用等离子体来去除沉积于载置台的沉积物的技术,该载置台载置半导体晶圆等基板。

现有技术文献

专利文献

专利文献1:日本特开2011-054825号公报

专利文献2:日本特开平7-78802号公报

技术实现要素:

发明要解决的问题

本公开提供一种能够抑制对载置台的损伤并且去除沉积于载置台的外周部的沉积物的技术。

用于解决问题的方案

本公开的一个方式的清洁方法是等离子体处理装置中的载置台的清洁方法,所述等离子体处理装置具备:载置台,其载置基板;升降机构,其使基板相对于载置台进行升降;以及高频电源,其与载置台连接。本公开的一个方式的清洁方法包括进行分离的工序和进行去除的工序。在进行分离的工序中,使用升降机构来使载置台与基板分离。在进行去除的工序中,在进行分离的工序之后,通过从高频电源向载置台供给高频电力来生成等离子体,从而去除沉积于载置台的沉积物。另外,在进行分离的工序中,载置台与基板的分离距离设定为形成于载置台的外周部周边的合成阻抗比形成于载置台的中心部正上方的合成阻抗低。

发明的效果

根据本公开,能够抑制对于载置台的损伤,并且去除沉积于载置台的外周部的沉积物。

附图说明

图1是表示一个实施方式所涉及的等离子体处理装置的结构的概要截面图。

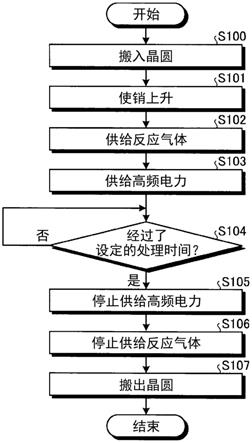

图2是表示清洁处理的一例的流程图。

图3是表示在将晶圆载置于载置台的状态下供给了高频电力的情况下生成的等离子体的分布的一例的图。

图4是表示在使晶圆与载置台分离的状态下供给了高频电力的情况下生成的等离子体的分布的一例的图。

图5是表示晶圆和载置面的分离距离与晶圆上表面的各位置的抗蚀膜的蚀刻速率的关系的曲线图。

图6是表示晶圆和载置面的分离距离与晶圆下表面的各位置的抗蚀膜的蚀刻速率的关系的曲线图。

图7是表示晶圆和载置面的分离距离与聚焦环的各位置的抗蚀膜的蚀刻速率的关系的曲线图。

附图标记说明

p:等离子体;w:晶圆;1:处理容器;2:载置台;6:静电吸盘;6a:载置面;10:等离子体处理装置;10a:第一rf电源;16:喷淋头;61:升降销;62:升降机构;100:控制部。

具体实施方式

以下,参照附图来说明本申请公开的等离子体处理装置中的载置台的清洁方法和等离子体处理装置的实施方式。此外,并不通过本实施方式来限定本公开。各实施方式能够在不使处理内容矛盾的范围内恰当地组合。

以往,已知一种对半导体晶圆等基板进行等离子体处理的等离子体处理装置。这样的等离子体处理装置例如在能够构成真空空间的处理容器内具有用于载置基板的载置台。在载置台的内部收容有升降销,等离子体处理装置使用该升降销进行基板的交接。

在等离子体处理装置中,由于进行等离子体处理,在载置台的载置面例如沉积包括cf系聚合物等反应生成物的沉积物。由于沉积物沉积在载置面,有时可能会产生基板的吸附不良等异常。因此,在等离子体处理装置中,进行通过等离子体处理来去除沉积于载置面的沉积物的干式清洁。

在此,例如在载置面的直径比晶圆的直径小的情况下,有时由于在等离子体处理中使用的处理气体的反应生成物进入载置台的外周部与晶圆的背面之间,使得沉积物局部地沉积在载置台的外周部。另外,在载置台的外周部周边配置聚焦环等构造物。因此,载置台的外周部相比于中心部而言难接触到等离子体。因而,沉积物容易残留在干式清洁后的载置台的外周部。

这样,载置台的外周部处于与载置台的中心部相比较容易沉积有沉积物的倾向。

为了去除沉积于载置台的外周部的沉积物,例如考虑延长干式清洁的时间。然而,若延长干式清洁的时间,则对载置台带来的损伤变大,有时可能会使载置台的寿命缩短。

因此,期待能够抑制对于载置台的损伤,并且去除沉积于载置台的沉积物。

[等离子体处理装置的结构]

图1是表示一个实施方式所涉及的等离子体处理装置10的结构的概要截面图。等离子体处理装置10具有处理容器1,该处理容器1气密地构成,且被以电气方式设为接地电位。该处理容器1被设为圆筒状,例如由铝等构成。处理容器1划分出生成等离子体的处理空间。在处理容器1内设置有将作为基板(work-piece:工件)的半导体晶圆(在以下简称为“晶圆”。)w水平地支承的载置台2。载置台2构成为包括基座(底座)2a和静电吸盘(esc:electrostaticchuck)6。基座2a由导电性金属、例如铝等构成,并且具有作为下部电极的功能。静电吸盘6具有用于对晶圆w进行静电吸附的功能。静电吸盘6配置于基座2a的上表面。载置台2被支承于支承台4。支承台4被支承于例如由石英等构成的支承构件3。

在载置台2的上方的外周设置有例如由单晶硅形成的聚焦环5。具体地说,聚焦环5形成为环状,以包围载置台2上的载置面(静电吸盘6的上表面)的外周的方式配置于基座2a的上表面。并且,在处理容器1内,以包围载置台2和支承台4的周围的方式设置有例如由石英等构成的圆筒状的内壁构件3a。

基座2a经由第一匹配器11a而与第一rf电源10a连接,另外,经由第二匹配器11b而与第二rf电源10b连接。第一rf电源10a用于产生等离子体,构成为从该第一rf电源10a向载置台2的基座2a供给规定频率的高频电力。另外,第二rf电源10b用于吸引离子(偏置用),构成为从该第二rf电源10b向载置台2的基座2a供给比第一rf电源10a低的规定频率的高频电力。这样,载置台2构成为能够施加电压。另一方面,在载置台2的上方,以与载置台2平行地相向的方式设置有具有作为上部电极的功能的喷淋头16。喷淋头16和载置台2作为一对电极(上部电极和下部电极)发挥功能。

静电吸盘6形成为上表面平坦的圆盘状,该上表面被设为载置晶圆w的载置面6e。静电吸盘6构成为在该绝缘体6b之间夹设有电极6a,电极6a与直流电源12连接。而且,构成为通过从直流电源12向电极6a施加直流电压,来利用库伦力吸附晶圆w。

此外,在本实施方式中,作为一例,设为载置面6e的直径比晶圆w的直径稍小。

在载置台2的内部形成有温度调整介质流路2d,温度调整介质流路2d与入口配管2b、出口配管2c连接。而且,构成为通过使适当的温度调整介质、例如冷却水等在温度调整介质流路2d之中循环,能够将载置台2控制为规定的温度。另外,以贯通载置台2等的方式设置有用于向晶圆w的背面供给氦气等冷热传递用气体(背侧气体)的气体供给管30,气体供给管30与未图示的气体供给源连接。通过这些结构,将通过静电吸盘6而被吸附并保持于载置台2的上表面的晶圆w控制为规定的温度。

在载置台2设置有多个、例如三个销用贯通孔200(在图1中仅示出一个。),在这些销用贯通孔200的内部分别配设有升降销61。升降销61与升降机构62连接。升降机构62使升降销61进行升降,以使升降销61相对于载置台2的载置面6e以自由地突出和没入的方式动作。在使升降销61上升了的状态下,升降销61的前端从载置台2的载置面6e突出,成为将晶圆w保持在载置台2的载置面6e的上方的状态。另一方面,在使升降销61下降了的状态下,升降销61的前端被收容在销用贯通孔200内,晶圆w被载置于载置台2的载置面6e。这样,升降机构62通过升降销61使晶圆w相对于载置台2的载置面6e进行升降。另外,升降机构62在使升降销61上升了的状态下,通过升降销61将晶圆w保持在载置台2的载置面6e的上方。

上述的喷淋头16设置于处理容器1的顶壁部分。喷淋头16具备主体部16a和构成电极板的上部顶板16b,并且经由绝缘性构件95被支承于处理容器1的上部。主体部16a由导电性材料、例如表面被进行了阳极氧化处理的铝构成,并且构成为能够将上部顶板16b装卸自如地支承于该主体部16a的下部。

在主体部16a的内部设置有气体扩散室16c。另外,主体部16a以位于气体扩散室16c的下部的方式在底部形成有大量的气体流通孔16d。另外,在上部顶板16b中,以与上述的气体流通孔16d重合的方式设置有沿厚度方向贯通该上部顶板16b的气体导入孔16e。通过这样的结构,被供给至气体扩散室16c的处理气体经由气体流通孔16d和气体导入孔16e以喷淋状被分散地供给至处理容器1内。

在主体部16a形成有用于向气体扩散室16c导入处理气体的气体导入口16g。气体导入口16g与气体供给配管15a的一端连接。该气体供给配管15a的另一端与供给处理气体的气体供给源(气体供给部)15连接。在气体供给配管15a中,从上游侧起依次设置有质量流量控制器(mfc)15b和开闭阀v2。从气体供给源15经由气体供给配管15a向气体扩散室16c供给用于等离子体蚀刻的处理气体。从气体扩散室16c经由气体流通孔16d和气体导入孔16e向处理容器1内以喷淋状分散地供给处理气体。

上述的作为上部电极的喷淋头16经由低通滤波器(lpf)71而与可变直流电源72电连接。该可变直流电源72构成为能够通过通断开关73进行供电的接通/断开。可变直流电源72的电流/电压以及通断开关73的接通/断开由后述的控制部100进行控制。此外,如后述那样,在从第一rf电源10a、第二rf电源10b向载置台2施加高频来在处理空间产生等离子体时,根据需要通过控制部100使通断开关73接通。由此,向作为上部电极的喷淋头16施加规定的直流电压。

以从处理容器1的侧壁延伸至比喷淋头16的高度位置靠上方的位置的方式设置有圆筒状的接地导体1a。该圆筒状的接地导体1a的上部具有顶壁。

在处理容器1的底部形成有排气口81。排气口81经由排气管82而与第一排气装置83连接。第一排气装置83具有真空泵,并且构成为通过使该真空泵动作能够使处理容器1内减压至规定的真空度。另一方面,在处理容器1内的侧壁设置有晶圆w的搬入搬出口84,在该搬入搬出口84设置有用于将该搬入搬出口84进行开闭的闸阀85。

在处理容器1的侧部内侧,沿着内壁面设置有沉积物屏蔽件86。沉积物屏蔽件86用于防止蚀刻副产物(沉积物)附着在处理容器1上。在该沉积物屏蔽件86的与晶圆w大致相同的高度位置设置有以能够控制相对于地的电位的方式连接的导电性构件(gnd块)89,由此防止异常放电。另外,在沉积物屏蔽件86的下端部设置有沿着内壁构件3a延伸的沉积物屏蔽件87。沉积物屏蔽件86、87被设为装卸自如。

通过控制部100统一地控制上述结构的等离子体处理装置10的动作。在控制部100设置有具备cpu并控制等离子体处理装置10的各部的工艺过程控制器101、用户接口102以及存储部103。

用户接口102由供工序管理者为了管理等离子体处理装置10而进行命令的输入操作的键盘、可视化地显示等离子体处理装置10的工作状况的显示器等构成。

在存储部103中保存有制程,该制程存储有用于在工艺过程控制器101的控制下实现由等离子体处理装置10执行的各种处理的控制程序(软件)、处理条件数据等。而且,根据需要按照来自用户接口102的指示等从存储部103中调出任意的制程并且使工艺过程控制器101执行该制程,由此在工艺过程控制器101的控制下利用等离子体处理装置10进行期望的处理。另外,关于控制程序、处理条件数据等的制程,能够利用被保存于可由计算机读取的计算机存储介质(例如硬盘、cd、软盘、半导体存储器等)等中的状态的制程。另外,控制程序、处理条件数据等的制程还能够经由例如专用线路从其它装置随时传输并在线使用。

[清洁处理]

接着,参照图2来说明实施方式所涉及的等离子体处理装置10执行的清洁处理的内容。图2是表示清洁处理的一例的流程图。图2所例示的清洁处理主要通过使等离子体处理装置10按照控制部100的控制进行动作来实现。

在清洁处理中使用的晶圆w既可以为产品晶圆,也可以为晶圆假片。

首先,将晶圆w搬入处理容器1内(s100)。在步骤s100中,打开闸阀85,通过未图示的搬送臂将晶圆w搬入处理容器1内,并且载置于载置台2的载置面6e。具体地说,在步骤s100中,升降销61处于上升后的状态,将晶圆w被从搬送臂传递至升降销61。之后,通过使升降销61下降来将晶圆w从升降销61传递至载置面6e。之后,关闭闸阀85。

接着,通过使升降销61上升(销升起),来使晶圆w与载置面6e分离(s101)。晶圆w与载置面6e的分离距离的信息例如预先存储在存储部103中,控制部100按照存储部103中存储的信息使升降销61上升。

在此,示出在步骤s101中将晶圆w暂时载置于载置面6e之后,在步骤s101中使晶圆w上升至所设定的分离距离的情况的例子。不限于本例,例如也可以是,在步骤s101中,在使用升降销61接受晶圆w之后,通过使升降销61下降来使晶圆w配置于晶圆w与载置面6e的分离距离成为预先设定的距离的高度位置。步骤s101中的晶圆w与载置面6e的分离距离至少比在步骤s100中升降销61接受晶圆w的高度位置与载置面6e的距离小。

接着,在通过第一排气装置83将处理容器1内减压至规定的真空度后,从气体供给源15经由气体供给配管15a向处理容器1内供给反应气体(s102)。在本实施方式中,在作为清洁的对象的沉积物为cf系聚合物的情况下,从气体供给源15供给的反应气体为o2气体。另外,反应气体不限于o2气体,也可以为co气体、co2气体、o3气体等其它含氧气体。另外,在沉积物除了cf系聚合物以外还包含硅、金属的情况下,也可以向反应气体o2气体中添加例如含卤气体。含卤气体例如为cf4气体、nf3气体等氟系气体。另外,含卤气体也可以为cl2气体等氯系气体、hbr气体等溴系气体。这样,在清洁处理中,使用含氧气体作为反应气体。

接着,向作为下部电极的载置台2供给高频电力(s103)。在步骤s103中,控制部100控制第一rf电源10a和第二rf电源10b来产生高频电力,由此将高频电力供给至载置台2的基座2a。另外,控制部100通过使通断开关73接通,来将从可变直流电源72供给的直流电力施加到喷淋头16。由此,在处理容器1内生成含氧气体的等离子体。此外,不特别限定第一rf电源10a和第二rf电源10b产生的高频电力的频率。另外,在此示出等离子体处理装置10具备第一rf电源10a和第二rf电源10b的情况的例子,但等离子体处理装置10无需一定具备第二rf电源10b。

接着,控制部100判定从在步骤s103中开始供给高频电力起是否经过了预先设定的处理时间(s104)。在没有经过设定的处理时间的情况下(s104:“否”),再次执行步骤s104的处理。

另一方面,在经过了设定的处理时间的情况下(s104:“是”),停止对载置台2供给高频电力(s105)。另外,停止向处理容器1内供给反应气体(s106)。

然后,在排出处理容器1内的反应气体之后,打开闸阀85,通过未图示的搬送臂将晶圆w从处理容器1搬出(s107)。具体地说,控制部100使升降销61上升来使晶圆w配置于交接位置,并将被升降销61支承的晶圆w传递至搬送臂。至此,本流程图所示的清洁方法结束。

[关于在清洁处理中生成的等离子体]

图3是表示在晶圆w载置于载置台2的状态下供给了高频电力的情况下生成的等离子体的分布的一例的图。另外,图4是表示在使晶圆w与载置台2分离的状态下供给了高频电力的情况下生成的等离子体的分布的一例的图。

如图3所示,在晶圆w载置于载置台2的状态下从第一rf电源10a向载置台2供给了高频电力的情况下,等离子体p在晶圆w与喷淋头16之间的减压空间中均等地分布在晶圆w的面内方向上。

与此相对地,本申请的发明人发现:如图4所示,通过使晶圆w与载置面6e分离,并且恰当地设定该分离距离,能够使等离子体p局部存在于载置台2的外周部周边。

例如能够如以下那样进行说明该机理。即,在使晶圆w与载置面6e分离了的情况下,在晶圆w与载置面6e之间也形成减压空间。该减压空间能够视作在从第一rf电源10a经由载置台2到达与喷淋头16连接的地为止的高频电力的路径上设置的电容器。该电容器成为从第一rf电源10a到地的高频电力的路径上的合成阻抗的一部分。

在此,认为从载置台2到达喷淋头16的高频电力的路径是由载置台2的中心部的正上方和载置台2的外周部的正上方分割出的路径(在以下记载为“中心部的路径”、“外周部的路径”)。如图3所示,在晶圆w载置于载置台2的状态下,在中心部的路径和外周部的路径中,载置面6e的每单位面积的合成阻抗大致相同。与此相对地,如图4所示,当使晶圆w与载置面6e分离时,外周部的路径成为经由晶圆w的路径与比晶圆w靠外侧的不经由晶圆w的路径的并行路径。经由晶圆w的路径为经由形成于晶圆w与载置面6e之间的减压空间的电容器的路径,不经由晶圆w的路径为不经由上述电容器的路径。

因此,在载置面6e的外周部周边通过两个并行的高频电力的路径形成的每单位面积的合成阻抗比在载置面6e的中心部正上方形成的每单位面积的合成阻抗低。

高频电力在合成阻抗相对低的载置面6e的外周部周边集中地流动。其结果是,载置面6e的外周部周边的等离子体p的密度比载置面6e的中心部的等离子体p的密度高,在载置面6e的外周部周边形成环状的等离子体p。

在实施方式所涉及的清洁处理中,通过使用局部存在于载置台2的外周部周边的等离子体p,能够高效地去除沉积于载置台2的外周部的沉积物。即,根据实施方式所涉及的清洁处理,能够通过使等离子体p集中于载置台2的外周部周边,来提高去除沉积于载置台2的外周部的沉积物的去除力。因而,能够在短时间内可靠地去除沉积于载置台2的外周部的沉积物。另外,在外周部以外的部分中,等离子体p的密度相对下降,因此能够抑制载置台2的外周部以外的部分由于等离子体p而受到损伤。

这样,根据实施方式所涉及的清洁处理,能够抑制对载置台2的损伤,并且去除沉积于载置台2的外周部的沉积物。

另外,根据实施方式所涉及的清洁处理,不用准备用于在载置台的外周部产生局部的等离子体的特殊构造的电极,就能够高效地去除沉积于载置台2的外周部的沉积物。

此外,沉积于载置台2的外周部的沉积物中的、cf系聚合物的沉积物能够通过o2气体等含氧气体的等离子体来去除。另外,si系或金属系的沉积物能够通过cf4气体、nf3气体、cl2气体、hbr气体等含卤气体的等离子体来去除。另外,cf系聚合物和si系、金属系中的至少一方的混合沉积物能够通过含氧气体和含卤气体的混合气体的等离子体来去除。另外,cf系聚合物的沉积物还能够通过h2气体等含氢气体、n2等含氮气体来去除。另外,也可以添加氩气、氦气等稀有气体。

本申请的发明人进行了以下实验:代替cf系聚合物的沉积物,调查通过o2气体的等离子体对与cf系聚合物的沉积物同样地涂布有作为有机膜的抗蚀膜的晶圆w进行了处理时的、晶圆w上表面的各位置的抗蚀膜的蚀刻速率。在图5中表示该实验结果。图5是表示晶圆w和载置面6e的分离距离与晶圆w上表面的各位置的抗蚀膜的蚀刻速率的关系的曲线图。

另外,本申请的发明人在使晶圆w的涂布有抗蚀膜的面朝向载置台6e的状态下进行了与上述同样的实验。即,进行了以下实验:调查通过o2气体的等离子体对该晶圆w进行了处理时的、晶圆w下表面(涂布有抗蚀膜的面)的各位置的抗蚀膜的蚀刻速率。在图6中表示该实验结果。图6是表示晶圆w和载置面6e的分离距离与晶圆w下表面的各位置的抗蚀膜的蚀刻速率的关系的曲线图。

图5和图6所示的实验结果的处理条件如下。

处理容器1内的压力:100~800mt

高频电力:~1000w

气体种类和流量:o2气体

晶圆w的直径:300mm

处理时间:30sec

另外,图5和图6的图例中,通过距晶圆w的中心的距离来表示蚀刻速率的测定位置。例如,晶圆w的中心为0mm。

如图5所示,在分离距离小于2.3mm的情况下,晶圆w的中心部即0mm(图中用四边形的标记表示)和离中心部比较近的100mm(图中用圆形的标记表示)处的蚀刻速率上升。根据该结果可知:当分离距离小于2.3mm时,等离子体扩散至晶圆w上表面的中心部附近。

另外,如图6所示,在分离距离小于2.3mm的情况下,晶圆w的外周部即148mm(在图中由菱形的标记表示)和离外周部比较近的145mm(在图中由倒三角的标记表示)处几乎不被蚀刻。载置台2的载置面6e与晶圆w的直径大致相同(稍小)。因而,根据该结果可知:在分离距离小于2.3mm的情况下,在晶圆w与载置面6e之间几乎不产生等离子体。

另一方面,如图6所示,在分离距离大于5mm的情况下,晶圆w中心部附近即0mm和100mm处的蚀刻速率上升。根据该结果可知:当使分离距离大于5mm时,等离子体扩散至晶圆w下表面的中心部附近、换言之为载置面6e的中心部附近。

根据以上的结果,晶圆w和载置面6e的分离距离优选为2.3mm以上且5mm以下。通过将分离距离设定于该范围,能够使等离子体恰当地局部存在于载置台2的外周部周边。即,能够保护载置台2的中心部不受等离子体的影响,并且在载置台2的外周部周边生成环状的等离子体。

另外,如图6所示,晶圆w的外周部附近即148mm和145mm处的蚀刻速率在分离距离为3mm的情况下最大。根据该结果,晶圆w和载置面6e的分离距离优选为2.3mm以上且3.5mm以下,更优选为2.3mm以上且3mm以下。通过将分离距离设定于该范围,能够在短时间内可靠地去除沉积于载置台2的外周部的沉积物。

如以上那样,在本实施方式中设定的晶圆w和载置面6e的分离距离较小。晶圆w和载置面6e的分离距离至少比在清洁处理中在晶圆w和喷淋头16之间生成的等离子体的鞘的厚度小。

本申请的发明人为了调查比晶圆w靠外方的等离子体的状态,进行了以下实验:将涂布有抗蚀膜的芯片状的晶圆w贴在聚焦环5上,并调查该芯片状的晶圆w上表面的各位置的抗蚀膜的蚀刻速率。在图7中表示该实验结果。图7是表示晶圆w和载置面6e的分离距离与聚焦环5的各位置的抗蚀膜的蚀刻速率的关系的曲线图。图7所示的实验结果的处理条件与图5及图6所示的实验结果相同。

在图7所示的曲线图中,横轴表示聚焦环位置。聚焦环位置为聚焦环5上的蚀刻速率的测定位置,通过距聚焦环5上表面的内缘的距离来表示。例如,离载置台2的载置面6e最近的聚焦环5上表面的内缘为0mm。另外,在图7所示的曲线图中,横轴表示距载置面6e的距离,在图7中,标记至15mm为止。

另外,在图7所示的曲线图中,纵轴表示聚焦环5上的抗蚀膜的蚀刻速率。具体地说,将载置于聚焦环5的上表面的规定材料的蚀刻速率表示为聚焦环的蚀刻速率。

如图7所示,在晶圆w和载置面6e的分离距离为小于2.3的0mm(图中用三角形的标记表示)和1mm(图中用四边形的标记表示)的情况下,聚焦环5上的抗蚀膜的蚀刻速率低。与此相对地,在分离距离为大于2.3mm的2.5mm(图中用圆形的标记表示)的情况下,聚焦环5上的抗蚀膜的蚀刻速率相比于0mm、1mm时的蚀刻速率上升,另外,在离载置台2近的内周部表示出高的值。

根据该结果可知:通过将晶圆w和载置面6e的分离距离设为2.3mm以上,在载置面6e的外周部周边、具体地说是包括载置面6e的外周部和聚焦环5的上表面内周部的区域中生成等离子体密度高的等离子体。

另外,关于将分离距离设为2.5mm的情况下的聚焦环5上的抗蚀膜的蚀刻速率,在离载置台2近的聚焦环5的内周部最高,随着远离载置台2而变低。

根据该结果可知:关于在清洁处理中生成的等离子体的密度,聚焦环5内周部的该密度比聚焦环5的外周部的该密度高。即,通过将分离距离设为2.3mm以上,能够在载置面6e的外周部周边、具体地说是包括载置面6e的外周部和聚焦环5的上表面内周部、并且不包括聚焦环5的上表面外周部的局部区域中生成等离子体。

[变形例]

在上述的清洁处理中,等离子体处理装置10也可以对包括处理容器1的内壁在内的、载置台2以外的其它构造物进行清洁。

例如,等离子体处理装置10也可以进行以下处理:在使晶圆w载置于载置面6e的状态下在处理容器1内产生等离子体,由此使用产生的等离子体去除沉积于处理容器1的内壁等的沉积物。

该处理例如可以在步骤s100中将晶圆w搬入处理容器1内并且载置于载置面6e之后、且在步骤s101中使升降销61上升之前进行。在这种情况下,优选在步骤s101中使升降销61上升之前停止供给高频电力和反应气体来使等离子体熄灭。其原因是:若在产生了等离子体的状态下使升降销61上升,则在载置台2的外周部周边可能不会恰当地形成环状的等离子体。

另外,例如也可以在步骤s104中经过了设定的处理时间之后进行该处理。在这种情况下,在步骤s104中经过了设定的处理时间之后使升降销61下降来将晶圆w载置于载置面6e,并在这种状态下继续进行等离子体处理即可。

这样,通过在将晶圆w载置于载置台2的状态下进行清洁处理,能够利用晶圆w来保护载置面6e,并且去除沉积于处理容器1的内壁等的沉积物。

另外,等离子体处理装置10也可以进行以下处理:在处理容器1内未收容晶圆w的状态下使处理容器1内产生等离子体,由此使用产生的等离子体来去除沉积于处理容器1的沉积物。

该处理例如也可以在步骤s100中将晶圆w搬入处理容器1之前进行。在这种情况下,也是优选在步骤s100中将晶圆w搬入处理容器1之前停止供给高频电力和反应气体来使等离子体熄灭。另外,该处理也可以在步骤s107中将晶圆w从处理容器1搬出之后进行。

这样,通过在处理容器1内未收容晶圆w的状态下进行清洁处理,能够重点去除沉积于载置面6e的外周部的沉积物,并且还去除沉积于载置面6e的外周部以外的部位的沉积物。即,能够清洁载置面6e的整面。

如以上那样,本实施方式所涉及的清洁方法是等离子体处理装置(作为一例为等离子体处理装置10)中的载置台的清洁方法,所述等离子体处理装置具备:载置台(作为一例为载置台2),其载置基板(作为一例为晶圆w);升降机构(作为一例为升降机构62),其使基板相对于载置台进行升降;以及高频电源(作为一例为第一rf电源10a),其与载置台连接。本实施方式所涉及的清洁方法包括进行分离的工序和进行去除的工序。在进行分离的工序中,使用升降机构来使载置台与基板分离。在进行去除的工序中,在进行分离的工序之后,通过从高频电源向载置台供给高频电力来生成等离子体,从而去除沉积于载置台的沉积物。另外,在进行分离的工序中,载置台与基板的分离距离设定为形成于载置台的外周部周边的合成阻抗比形成于载置台的中心部正上方的合成阻抗低。

根据本实施方式所涉及的清洁方法,能够使等离子体局部存在于载置台的外周部周边,因此能够抑制对载置台的损伤,并且去除沉积于载置台的外周部的沉积物。

载置台与基板的分离距离比在进行去除的工序中生成的等离子体(作为一例为在晶圆w与喷淋头16间生成的等离子体)的鞘的厚度小。即,在本实施方式所涉及的清洁方法中,载置台与基板的分离距离是微小的。

具体地说,载置台与基板的分离距离为2.3mm以上且5mm以下。通过将分离距离设定于该范围,能够使等离子体恰当地局部存在于载置台的外周部周边。即,能够保护载置台的中心部不受等离子体的影响,并且在载置台的外周部周边生成环状的等离子体。

另外,载置台与基板的分离距离优选为2.3mm以上且3.5mm以下,更优选为2.3mm以上且3mm以下。通过将分离距离设定于该范围,能够在短时间内可靠地去除沉积于载置台2的外周部的沉积物。

关于在进行去除的工序中生成的等离子体的密度,基板的外周部周边的该密度比基板的中心部的该密度高。因而,能够抑制对载置台的损伤,并且去除沉积于载置台的外周部的沉积物。

等离子体处理装置具备包围载置台的载置面的外周的环构件(作为一例为聚焦环5)。另外,关于在进行去除的工序中生成的等离子体的密度,环构件的内周部的该密度比环构件的外周部的该密度高。即,根据本实施方式所涉及的清洁方法,能够在载置台的外周部周边、具体地说是包括载置台的外周部和环构件的内周部且不包括环构件的外周部的局部区域中形成环状的等离子体。

在进行去除的工序中生成含氧气体(作为一例为o2气体或在o2气体中添加有卤气体的反应气体)的等离子体。由此,能够适当地去除沉积于载置台的外周部的碳系沉积物。

等离子体处理装置具备收容载置台的处理容器(作为一例为处理容器1)。另外,实施方式所涉及的清洁方法具有在进行分离的工序之前(作为一例为步骤s101之前)或进行去除的工序之后(作为一例为步骤s104之后),在使基板载置于载置台的状态下使用等离子体来去除沉积于处理容器的沉积物的工序。由此,能够通过基板来保护载置台,并且去除沉积于处理容器的内壁等的附着物。

等离子体处理装置具备收容载置台的处理容器(作为一例为处理容器1)。另外,实施方式所涉及的清洁方法具有在进行分离的工序之前(作为一例为步骤s100之前)或进行去除的工序之后(作为一例为步骤s107之后),在处理容器内未收容基板的状态下使用等离子体来去除沉积于处理容器的沉积物的工序。由此,能够清洁载置台的载置面整体。

应当认为,本次公开的实施方式在所有方面均为例示,而非限制性的。实际上,上述的实施方式能够以多种方式具体实现。另外,上述的实施方式在不脱离所附的权利要求书及其主旨的情况下能够以各种方式进行省略、置换、变更。

- 还没有人留言评论。精彩留言会获得点赞!