一种混合基质膜及其制备和应用

1.本发明涉及一种混合基质膜及其制备和应用,特别涉及该类膜在碱性锌铁液流电池中的应用。

背景技术:

2.当前,积极推进能源结构转型、抢占新一轮技术和经济制高点已成为世界各国共识,而“分布式能源+储能”系统的开发利用模式受到广泛关注。

3.碱性锌铁液流电池储能技术采用资源丰富的锌和铁作为活性物质,具有成本低(~$100/kwh)、开路电压高(1.74v)的特点,十分适合在分布式能源及家用储能领域应用。自1979年美国g-b.adams等人提出锌铁液流电池的概念以来,与现处于示范应用阶段的全钒液流电池和锌溴液流电池相比,碱性锌铁液流电池至今仍未取得重大突破进展,其中一个重要原因在于电池所使用的商品化的全氟磺酸离子交换膜(商品名:)生产工艺复杂,价格昂贵(600-800美元/平方米左右);同时,以nafion膜组装的碱性锌铁液流电池在35ma cm-2

的工作电流密度条件下,库伦效率仅为76%,能量效率仅为61.5%,性能较差,制约了碱性锌铁液流电池的进一步发展;而传统的阴离子交换膜在碱性燃料电池中已被证实其耐碱稳定性较差,无法满足其在碱性锌铁液流电池中长时间运行的需要;另一方面,碱性锌铁液流电池在充放电过程中,负极伴随金属锌的沉积溶解过程,特别是在充电过程中,负极金属的锌的不均匀沉积易生成锌枝晶,锌枝晶的生成易对膜造成破坏,从而导致电池循环性能较差。而锌枝晶这一问题在高的工作电流密度条件下更为严重,使得碱性锌铁液流电池运行工作电流密度偏低,从而导致电池功率密度偏低,在实际应用中,相同功率密度条件下,需要使用更大面积或尺寸的电池或电堆,导致材料成本的增加,不利于碱性锌铁液流电池的实用化进程。

技术实现要素:

4.为解决上述问题,本发明制备了一种混合基质膜材料。该类膜是将有机高分子树脂与固态基质前驱体a均匀溶于有机溶剂中,在一定温度下加热烘干溶剂后,置于固态基质前驱体a的反应液中反应后,再经加热处理后制备而得。所制备的混合基质膜兼具聚合物膜高离子传导率、高离子选择性和固态基质材料高机械强度的优点,在碱性锌铁液流电池中具有很好的稳定性和电池性能。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种混合基质膜的制备方法,所述的混合基质膜的制备方法如下:

7.1)将有机高分子树脂与固态基质前驱体a溶于有机溶剂中,形成均匀溶液后涂布于平整的基体上,在室温~100℃条件下干燥1~100h成膜;

8.2)将上述所制备的膜材料浸没于固态基质前驱体a的反应液中反应0.5~8h;其中固态基质前驱体a为金属硝酸盐或咪唑盐中的一种或二种以上;

9.当固态基质前驱体a为金属硝酸盐时,反应液为0.05~50wt%(优选1~30wt%,更

优选5~25wt%)的碱溶液;当固态基质前驱体a为咪唑盐时,反应液为0.05~50wt%(优选1~35wt%,更优选5~30wt%)的锌盐溶液;

10.3)将步骤2)反应后的膜材料干燥,制备得到混合基质膜。

11.所述有机高分子树脂分为三类:

12.第一类有机高分子树脂为磺化聚醚醚酮、聚苯并咪唑、季胺化的氯甲基化聚砜中的一种或二种以上;

13.第二类有机高分子树脂为聚醚砜、聚砜、氯甲基化聚砜、聚醚酮、聚烯烃中的一种或二种以上;或,聚醚砜、聚砜、氯甲基化聚砜、聚醚酮、聚烯烃中的一种或二种以上与聚乙烯醇(pva)、聚乙二醇(peg)、聚丙烯酸钠、聚乙烯吡咯烷酮(pvp)、磺化聚苯乙烯中的一种或二种以上共混而成,其中,聚乙烯醇(pva)、聚乙二醇(peg)、聚丙烯酸钠、聚乙烯吡咯烷酮(pvp)、磺化聚苯乙烯中的一种或二种以上加入目的主要是为了提高膜材料的亲水性,进而促进固体基质前驱体离子更容易进入膜内,它们的加入量为第二类有机高分子树脂总质量的40%-60%,优选45%-55%;

14.第三类有机高分子树脂为第一类有机高分子树脂与第二类有机高分子树脂中任一组分组合共混而成;第一类有机高分子树脂与第二类有机高分子树脂质量比例为99:1~1:99,优选5:95~50:50,更优选10:90~40:60;

15.其中步骤1)所配置的溶液中,有机高分子树脂在溶液中的浓度为1~50wt%,优选10wt%~26wt%;

16.所述的固态基质前驱体在铸膜液中占高分子树脂总量的1wt%~30wt%,优选2wt%~25wt%,更优选2wt%~20wt%;

17.其中金属硝酸盐为硝酸银、硝酸镍、硝酸镁中的一种或二种以上;咪唑盐为咪唑或甲基咪唑,优选咪唑。

18.所述步骤1)中的有机溶剂为二甲基亚砜(dmso)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)中的一种或二种以上。

19.所述步骤1)溶液均匀涂布在基体上温度优选50℃~70℃;干燥时间优选3h~12h;步骤2)反应时间优选1~3h。

20.所述步骤2)的碱溶液中,溶质为lioh、naoh、koh、li2co3、na2co3、k2co3、lihco3、nahco3、khco3、nh3中的一种或二种以上,溶剂为水、甲醇、乙醇、异丙醇中的一种或二种以上;所述的锌盐溶液中,溶质为硝酸锌、醋酸锌、氯化锌、溴化锌、硫酸锌、葡萄糖酸锌中的一种或二种以上,溶剂为水、甲醇、乙醇、异丙醇中的一种或二种以上。

21.步骤3)中干燥这一过程根据固体基质种类来决定,当铸膜液中固体基质前驱体含有咪唑盐时,需对所制备的膜材料进行加热,以提高膜内生成zif-8的晶化程度,进而提高材料稳定性;将步骤2)反应后的膜材料置于50~140℃温度中加热干燥1~10h,优选60℃~90℃,加热时间优选3~8h。

22.所述制备方法的制备获得的混合基质膜,所述的混合基质膜,膜由有机高分子树脂和固体基质组成,其中,固体基质粒径为1nm~800nm,固体基质在膜内的载量为0.05mgcm-2

~120mgcm-2

,膜厚度为20μm~140μm;固体基质为zif-8、氧化银、氢氧化镍、氢氧化镁、氧化镁中的一种或二种以上。

23.采用上述方法制备获得的混合基质膜;

24.所述混合基质膜的应用为:在碱性锌铁液流电池中的应用。

25.本发明的有益成果:

26.1.本发明制备的含有混合基质的膜材料相比于原膜,由于固态基质的引入,应用于碱性锌铁液流电池体系中,大幅度提高了膜的离子传导性和选择性,同时具有固态基质材料高机械强度的特点,可有效避免碱性锌铁液流电池在充电过程中,负极金属锌枝晶对膜材料造成的破坏,显著提高电池循环稳定性;

27.2.在制备方法中将固态基质前驱体和基膜原料混合后成膜,将膜浸泡于反应液中原位反应生成,从而解决了由于固态基质材料在聚合物溶液中溶解性不好导致的分散性不均、固态基质材料与聚合物之间的界面相容性差的难题,本发明制备的膜材料实现了固态基质在膜内具有高分散、粒径小的特点,同时固态基质材料和聚合物之间具有很好的相容性;

28.3.本发明所制备的混合基质膜拓宽了碱性锌铁液流电池用膜材料的制备方法。

附图说明

29.图1对比例1中采用nafion 212膜组装的碱性锌铁液流电池在80ma cm-2

的工作电流密度条件下的电池性能;

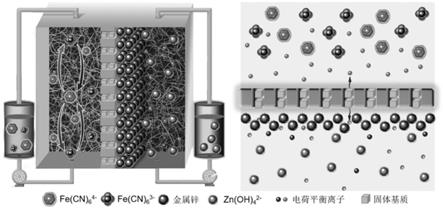

30.图2混合基质膜在碱性锌铁液流电池中应用的示意图。

具体实施方式

31.碱性锌铁液流电池性能测试条件:正、负极均采用碳毡作为电极,正极电解液为0.8moll-1

na4fe(cn)6+3mol l-1

koh溶液;负极电解液为0.6moll-1

na2zn(oh)4+3.8moll-1

naoh溶液;正负极电解液体积各60ml;电池采用恒电流充放电模式,在80ma cm-2

的电流密度条件下充电15min,然后电压截止为条件,80ma cm-2

的电流密度条件下放电至0.1v。

32.下面的实施例是对本发明的进一步说明,而不是限制本发明的范围。

33.对比例1

34.本发明的对比例为全氟磺酸离子交换膜。采用nafion 212组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下,对其进行电化学性能测试,测试结果如图1所示。可以看出,nafion 212在碱性锌铁液流电池中具有优异的离子选择性,所组装的电池库伦效率接近100%,而电池的电压效率较低,仅为82.95%。

35.对比例2

36.以聚醚砜(pes)、聚乙二醇400(peg-400)为基材,其中,pes与peg-400质量分数为25wt%,pes:peg的质量比为55:45,溶于dmac溶剂中形成均相溶液,将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃杯转移至去离子水中。以上述制备得到的膜材料组装碱性锌铁液流电池,在40ma cm-2

的工作电流密度条件下对电池进行充放电测试,由于膜材料电阻较大,电池无法正常充放电。

37.对比例3

38.zif-8固体基质直接掺杂共混制膜

39.以硝酸锌为锌源(0.2677g)、2-甲基咪唑为配体(0.4532g),乙醇为溶剂(60ml),于80℃反应釜中水热反应8h,制备得到粒径为~60nm的zif-8固体基质。将0.1211g的zif-8固

体基质超声分散于10ml dmac溶剂中待用。以聚醚砜(pes)、聚乙二醇400(peg-400)为基材,其中,pes与peg-400质量分数为25wt%,pes:peg的质量比为55:45,溶于dmac溶剂中形成均相溶液。将上述含有zif-8固体基质分散液加入上述均相溶液中搅拌24h后,静置2h脱泡。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃杯转移至去离子水中。由于zif-8固体基质在铸膜液中以分散形式存在,无法溶于有机溶剂中形成均相溶液,将基质加入均相溶液中搅拌过程中,zif-8固体基质发生团聚而部分沉于溶液底部,导致成膜过程中,zif-8固体基质无法均匀分布在膜内部;此外,由于高分子聚合物与zif-8固体基质之间的界面相容性较差,导致所制备的膜内产生不规则的界面形貌和缺陷。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池库伦效率(ce)为85.44%,ee为77.04%,ve为90.17%。

40.对比例4

41.氧化银固体基质直接掺杂共混制膜

42.将含有0.2g的硝酸银溶液与10wt%的naoh溶液混合,反应2h后,将所得到的固体抽滤、水洗后,置于70℃条件下加热5h,制备得到粒径为20~100nm的氧化银固体基质。将0.11g的氧化银固体基质超声分散于10ml dmac溶剂中待用。以聚醚砜(pes)、聚乙二醇400(peg-400)为基材,其中,pes与peg-400质量分数为25wt%,pes:peg的质量比为55:45,溶于dmac溶剂中形成均相溶液。将上述含有氧化银固体基质的分散液加入上述均相溶液中搅拌24h后,静置2h脱泡。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃杯转移至去离子水中。由于氧化银固体基质在铸膜液中以分散形式存在,无法溶于有机溶剂中形成均相溶液,将基质加入均相溶液中搅拌过程中,部分氧化银固体基质发生团聚而沉于溶液底部,导致成膜过程中,氧化银固体基质无法均匀分布在膜内部;此外,由于高分子聚合物与氧化银固体基质之间的界面相容性较差,导致所制备的膜内产生不规则的界面形貌和缺陷。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池库伦效率(ce)为83.17%,ee为74.43%,ve为89.49%。

43.实施例1

44.以聚醚砜(pes)、聚乙二醇400(peg-400)、硝酸银(agno3)为基材,dmac为溶剂,其中,pes与peg-400质量分数为25wt%(不包括agno3的质量),pes:peg的质量比为55:45,溶于dmac溶剂中形成均相溶液(其中,pes、peg、dmac总质量20g),在上述溶液中分别加入0.1g,0.2g,0.3g的agno3,搅拌至溶解形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至10wt%的naoh溶液中,膜在溶液中反应1h后,将膜转移至70℃条件下加热5h,以将膜内生成的氢氧化银完全转换为氧化银,得到不同氧化银含量的混合基质膜(分别以mmm-1(0.1g agno3),mmm-2(0.2g agno3),mmm-3(0.3g agno3))(其中,氧化银粒径为30~60nm,膜厚~40μm;mmm-1、mmm-2、mmm-3膜内氧化银含载量分别为12.3mg cm-2

、14.6mg cm-2

、15.8mg cm-2

)。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:以mmm-1组装的电池,库伦效率(ce)为98.79%,能量效率(ee)为85.17%,电压效率(ve)为86.21%;以mmm-2组装的电池,ce为98.98%,ee为88.12%,ve为89.03%;以mmm-3组装的电池,ce为96.57%,ee为86.12%,ve为89.18%。其中,以mmm-2组装的电池性能最优,电池性

能远高于用nafion 212膜组装的电池性能。

45.对比例5

46.以聚醚砜(pes)、聚乙二醇400(peg-400)、硝酸银(agno3)为基材,其中,pes与peg-400质量分数为25wt%(不包括agno3的质量),pes:peg的质量比为55:45,溶于dmac溶剂中形成均相溶液(其中,pes、peg、dmac总质量20g),在上述溶液中加入0.2g的agno3,搅拌至溶解形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至10wt%的naoh溶液中,膜在溶液中反应20分钟后,将膜转移至70℃条件下加热5h,得到含氧化银的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:库伦效率(ce)为93.41%,能量效率(ee)为73.36%,电压效率(ve)为78.54%。电池效率低的主要原因如下:膜内固态基质前驱体agno3在10wt%的naoh溶液中反应时间较短,naoh溶液进入膜内与agno3反应不充分,无法获得连续的固体基质,导致膜阻较大,电池效率偏低。

47.实施例2

48.以第一类高分子聚苯并咪唑、硝酸银(agno3)为基材,其中,聚苯并咪唑质量分数为16wt%(这里16wt%为聚苯并咪唑溶于dmac后的质量分数,其中聚苯并咪唑质量为5g,不包括agno3),溶于dmac溶剂中形成均相溶液,在上述溶液中加入0.5g的agno3,搅拌至溶解形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至10wt%的naoh溶液中,膜在溶液中反应1h后,将膜转移至70℃条件下加热5h,得到含氧化银的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:库伦效率(ce)为97.62%,能量效率(ee)为85.74%,电压效率(ve)为87.83%。

49.实施例3

50.以聚醚砜(pes)、聚乙二醇400(peg-400)、2-甲基咪唑为基材,其中,pes与peg-400质量分数为25wt%(不包括2-甲基咪唑的质量,pes、peg、dmac总质量20g,),pes:peg的质量比为55:45,2-甲基咪唑0.6g,溶于dmac溶剂中形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至5wt%的硝酸锌溶液中,膜在溶液中反应3h后,将膜转移至70℃条件下加热8h使得膜内生成的zif-8晶化,得到含zif-8的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:库伦效率(ce)为98.11%,能量效率(ee)为86.65%,电压效率(ve)为88.32%。

51.实施例5

52.以聚醚砜(pes)、聚乙二醇400(peg-400)、2-甲基咪唑为基材,其中,pes与peg-400质量分数为25wt%,不包括2-甲基咪唑的质量(其中,pes、peg、dmac总质量20g),pes:peg的质量比为55:45,2-甲基咪唑0.6g,溶于dmac溶剂中形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至0.03wt%的硝酸锌溶液中,膜在溶液中反应3h后,将膜转移至70℃条件下加热8h,得到含zif-8的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:库伦效率(ce)为99.07.11%,能量效率(ee)为76.51%,电压效率(ve)为77.23%。

53.实施例6

54.以聚醚砜(pes)、聚乙二醇400(peg-400)(第一类高分子)、磺化聚醚醚酮(speek)(第二类高分子)、硝酸银为基材,其中,pes、speek、peg-400浓度为25%(其中,pes、speek、peg-400、dmac总质量22g),pes:peg-400的质量比为55:45,speek占pes与peg-400质量之和的7%,硝酸银含量为0.15g,溶于dmac溶剂中形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至10wt%的naoh溶液中,膜在溶液中反应1h后,将膜转移至80℃条件下加热5h,得到含氧化银的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池性能如下:库伦效率(ce)为99.02%,能量效率(ee)为88.33%,电压效率(ve)为89.20%。

55.对比例6

56.以聚醚砜(pes)、聚乙二醇400(peg-400)、2-甲基咪唑为基材,其中,pes与peg-400质量分数为25wt%,不包括2-甲基咪唑的质量(其中,pes、peg-400、dmac总质量20g)pes:peg的质量比为55:45,2-甲基咪唑0.6g,溶于dmac溶剂中形成均相溶液。将上述溶液均匀涂敷在洁净的玻璃板上,于50℃下烘干12h后,将上述玻璃板转移至5wt%的硝酸锌溶液中,膜在溶液中反应3h后,将膜转移至40℃条件下加热5h,得到含zif-8的混合基质膜,置于水中待用。以上述制备得到的膜材料组装碱性锌铁液流电池,在80ma cm-2

的工作电流密度条件下对电池进行充放电测试,电池在60个循环内的平均库伦效率(ce)为89.53%,平均能量效率(ee)为77.81%,平均电压效率(ve)为86.91%,电池运行后期效率逐渐衰减,主要原因在于zif-8晶化温度(40℃)较低,稳定性较差,电池运行过程中结构发生变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1