一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法与流程

1.本发明涉及多元结构与材料复合化的工艺制备技术领域,具体涉及一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法。

背景技术:

2.sofc(solid oxide feul cell)的技术在发电領域上相当具有潜力。因为电池组件的成分主要是由稳定的氧化物组成,所以运转温度可以安定在 650-1000℃下使用,且不需昂贵的白金材料作为触媒转换,使得做为催化用途的阴、阳极材料制造成本能够较为低廉。使用sofc作为发电系统的优势包括,发电效率高,所以使用过程中no

x

、so

x

和hc等污染物的排放量相对较少,使得产生的co2较容易被收集。另外,可以作为sofc燃料的种类很多元,像是天然气、co、h2、甲醇和煤气,甚至可以利用可燃性废气等多种燃料。sofc 利用本身的高温运作环境,进行内部燃料重整,可使系统简化。在输出功率 0.3w/

㎝2以上,发电效率可达50-60%,sofc排出的高温尾气与涡輪机构建高效率的聯合发电系统,发电效率更达到90%以上。此外,目前市面上的锂离子电池使用的是高分子电解液或离子液体又或是含磷难燃性的电解液,需要使用隔离膜来隔开电解液和电极部份,所以隔离膜的热稳定性对电池安全性,也有重要影响,目前一般最常用聚乙烯(pe),其耐热温度约在120~130℃间,若是操作温度超过130℃,会造成pe隔离膜熔穿、热缩现象,使正负极出现短路。因此如果将目前锂离子电池所使用的电解液改成无机固态锂离子导体,便能够移除隔离膜的部份也解决了电解液可能外漏及腐蚀的疑虑,提高安全性。此外若能有效提高锂离子导电度与锂离子浓度是无机固态锂离子导体取代传统锂离子电池电解质系统的关键因素。

3.sofc电解质氧化物与碳酸盐类结合而成的复合电解质材料,因为具备o

2-、h

+

与co

32-三种离子在电解质材料中移动的特性,在500℃以下展现出相当于 8ysz在750-800℃的导电度量测值,10-2

s/cm,如图4所示。

4.目前sofc的商用电池片主要使用elcogen公司生产的 nio-8ysz//8ysz//gdc//lsc单元电池的电解质厚度仅仅约5μm。而其单元电池的功率量测于600

–

850℃的功率密度量测结果分别为600℃,约400mw/cm

2 (0.6v);650℃,约550mw/cm2(0.8v);700℃,约600mw/cm2(0.85v)。然而sdc-c电解质厚度为200μm的固态碳酸盐-氧化物复合燃料电池, nio-sdc//sdc-c//linio-sdc,取相同的测试电压0.85v,在470℃量到的功率测试资料为40mw/cm2。在此先不论量测的温度高低,仅就功率值来说, elcogen电池片比低温型复合盐类燃料电池高出约15倍。不过换个角度来看,固态碳酸盐-氧化物复合燃料电池为esc型,所以目前的电解质厚度为200μm,而elcogen电池片的电解质厚度仅5μm。如图5,不同电解质厚度的复合盐类燃料电池对其所量测到的最大功率值的关系图可以观察到,电解质的厚度直接影响了电池运作的功率。若以两者成反比的关系来看,若将复合盐类燃料电池的电解质厚度降低至与elcogen电池片一样5μm,可以预测使用复合材料单元电池的系统确实呈现出发展中低温燃料电池的潜力。

5.然而,以电解质支撑型制作复合材料电解质基板,再使用旋转涂布及网印技术将阴极((li

0.2

ni

0.8

)o

0.9

)与阳极(nio-sdc)薄膜分别涂于电解质基板的两面。当电解质厚度降至200μm以下,强度已经太低,在涂布并烧结阴阳极制备成单元电池的过程破损率大幅提高。因此必须转换制程架构,先制作电极材料作为基板,因为电极材料的导电性高,可以将基板厚度提高至300

–ꢀ

500μm作为强度的根源。再将电解质材料与另一个电极材料依序制作组装成电极支撑型单元电池,不过制程工艺与难度也较电解质支撑型提高许多。原因在于电解质必须先制成多孔状,再浸入熔融碳酸盐中使其复合化。因此,必须先保护作为基板的电极材料,必须让熔融碳酸盐在填入电解质孔隙时,也维持住电极材料的多孔性。

技术实现要素:

6.有鉴于此,本发明的目的是提供一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法,该方法制备的多孔块材可以作为电解质基板使用,可将复合电解质层(微米级多孔层与熔融盐类复合致密化的氧化物/盐类复合层)的厚度降至5

–

20μm,将能大幅度提高电池的运转效能,实现运作于400

–

500℃新式中低温型燃料电池系统的开发。

7.本发明采取的具体技术方案是:

8.一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法,包括如下步骤:

9.(1)制备次毫米厚度的陶瓷生胚,烧结成多孔状次毫米厚度的陶瓷基板,即次毫米多孔层;

10.(2)选择一种或多种混合且易还原成金属态的金属氧化物,先将其制成金属氧化物纳米级粉体,然后配以有机物、助焊剂制成浆料溶液,再用薄膜制作工艺将浆料溶液包覆在多孔状次毫米厚度的陶瓷基板上,在多孔状次毫米厚度的陶瓷基板上形成致密化金属氧化物薄层;

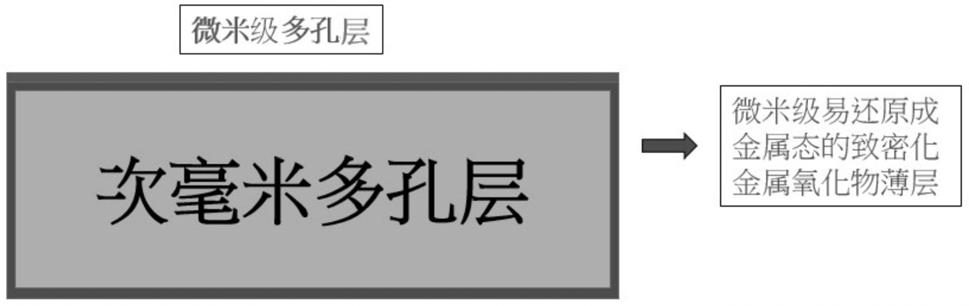

11.(3)选择一种或多种混合的金属氧化物,先将其制成金属氧化物纳米级粉体,然后配以有机物制成涂布浆料,采用涂布方式将涂布浆料涂覆在多孔状次毫米厚度的陶瓷基板一面的致密化金属氧化物薄层上,再经热处理将涂布浆料中的有机物分解移除,并烧结成多孔微米薄层,即微米级多孔层;形成下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体;

12.(4)将下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体放入液态熔融的盐类化合物中,使液态熔融的盐类化合物完全渗入微米级多孔层中的孔隙中,形成微米级高度致密化的氧化物/盐类复合层,即高致密复合体层;

13.(5)抛光移除与覆有高致密复合体层的易还原成金属态的致密化金属氧化物薄层位置相对应的包覆次毫米多孔层一面的易还原成金属态的致密化金属氧化物薄层或抛光移除除覆有高致密复合体层的以外的其它包覆在次毫米多孔层上的易还原成金属态的致密化金属氧化物薄层,形成毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体;

14.(6)将次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体放入还原气氛下的高温炉内加热,使易还原成金属态的致密化金属氧化物薄层中的金属氧化物还原成金属态,易还原成金属态的致密化金属氧化物薄层变为多孔性结构。

15.进一步地,所述陶瓷基板的制备方法为:将金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)、li2co3,按照重量比为 85-90:35-42:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2:0.5-0.8: 0.5-0.7:0.5-0.8的配比加入到研磨罐中,用研磨机研磨24小时,期间每 1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推,然后将研磨完成的浆料用刮刀成型机制作成次毫米厚度的陶瓷生胚,将陶瓷生胚送入烘箱,以70-90℃烘干,再以以1100-1300℃烧结成多孔状次毫米厚度的陶瓷基板;其中,所述金属氧化物粉体为电子良导体或电子/离子混合良导体金属氧化物粉体,包括但不限于:nio、cuo、(lini)o

1-x

、ago、 bi2o3、(lasr)mno3、(smsr)coo3、(lasr)(cofe)o3、sdc。

16.进一步地,步骤(2)和步骤(3)中所述金属氧化物纳米级粉体均采用溶解法制成,具体为:将金属化合物溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸,再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间,然后向水溶液中加入金属离子总摩尔数2

–

2.5倍的c2h4(oh)2(乙二醇),水溶液加热升高温度至120

ꢀ–

150℃加热搅拌,持续加热直到移除60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态,升高加热温度至300

–

350℃,直到溶液自燃起火燃烧,即得纳米级金属氧化物粉体;

17.进一步地,步骤(2)中所述易还原成金属态的金属氧化物为电子良导体或电子/离子混合良导体金属氧化物,包括但不限于:nio、cuo、(lini)o

1-x

、 ago、bi2o3、(lasr)mno3、(smsr)coo3、(lasr)(cofe)o3;

18.进一步地,步骤(3)中所述金属氧化物为纯离子导体金属氧化物,包括但不限于8ysz(8mol%y2o3稳定的zro2、lsgm((lasr)(gamg)o3)、rdc(rare earthdoped ceo2)、bycz((bay)(cazr)o3)。

19.进一步地,所述浓硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–

20%;和/或

20.所述浓硝酸的浓度为16mol/l。

21.进一步地,步骤(2)中浆料溶液的制备方法为:将纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)、助焊剂,按照重量比为85-90:240-270:25-30:8-12:0.5-1:0.5-0.7: 6-10:1.5-2:0.5-0.8:0.5-0.7:0.5-0.8的配比加入到研磨罐中,用研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1 小时停止并散热30分钟,以此类推,即得浆料溶液;其中,所述助焊剂选自 li2co3、b2o3、zno、al2o3、pbo2、bi2o3、v2o5中的一种或多种混合;和/或

22.所述致密化金属氧化物薄层的形成方法为:将浆料溶液以浸润涂布方式涂布于陶瓷基板表面,置入高温炉中,以1200-1400℃烧结10小时,使陶瓷基板表面形成厚度为1-2μm易还原成金属态的致密化金属氧化物薄层。

23.进一步地,所述浸润涂布是以长尾夹在距离次毫米厚度多孔块材其中一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将陶瓷基板浸入配制的浆料溶液中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干浆料溶液,烘干后,以长尾夹在距离陶瓷基板另外任一一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将陶瓷基板浸入上述浆料溶液中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干浆料溶液。

24.进一步地,所述涂布方式采用旋转涂布方法或网印涂布方法,采用旋转涂布方法时,所述涂布浆料的制备方法为:将纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯),按照重量比为180-270:35-42:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2: 0.5-0.8:0.5-0.7的配比加入到研磨罐中,用研磨机研磨24小时,期间每 1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推;所述旋转涂布方法具体为:将覆有致密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板贴附在一转盘上,该转盘可具备多段转速,且可顺逆时针转动,转盘正中央即为陶瓷基板的正中央,此正中央上方为浆料注射位置,转盘设置为启动后0-0.5秒不动;0.5-1秒逆时针转(转速5转/秒);1-1.5 秒顺时针转(转速5转/秒);1.5-3秒顺时针加速转(转速10转/秒);3-10秒顺时针加速转(转速30转/秒);以70-90℃烘干涂布浆料,烘干后置入高温炉中,以1200-1400℃烧结10小时,使面向上方的致密化金属氧化物薄层表面形成多孔金属氧化物薄层;

25.采用网印涂布方法时,所述涂布浆料的制备方法为:将纳米级金属氧化物粉体、α-terpineol(α-松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)按照重量比为80-120:70-90:10-20: 1-1.5:0.5-0.7:3-6:1-3:0.5-1:0.5-1:0.5-0.8的配比加入到研磨罐中,用研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推;所述网印涂布方法具体为:将厚度为20-50μm的网框压在覆有致密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料,烘干后置入高温炉中,以1200-1400℃烧结10 小时,使致密化金属氧化物薄层表面形成多孔金属氧化物薄层。

26.进一步地,所述盐类化合物选自li2co3、na2co3、k2co3中的一种或多种混合;

27.进一步地,所述微米级高度致密化的氧化物/盐类复合层的具体制备方法为:将盐类化合物置于不锈钢容器中,置于高温炉中加热至高于盐类化合物的熔点的温度,使其完全熔融成液态,将下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体放入液态熔融的盐类化合物中,维持 10-24小时,关闭高温炉电源,将上述结构体从液态熔融盐类化合物中取出,置于高温炉内自然降温至室温。

28.进一步地,步骤(5)中易还原成金属态的致密化金属氧化物薄层的移除方法为将易还原成金属态的致密化金属氧化物薄层用喷砂抛光机或是旋转研磨机从次毫米多孔层表面上移除,使次毫米多孔层的多孔结构显露出来。

29.进一步地,步骤(6)中将连续的3层结构体放入高温炉内,通入100%n2气体,并升温至350

–

400℃,将通入的气体转变成每5分钟提高5%h2气体,直到高温炉内气体为50%h2与50%n2,维持24小时,易还原成金属态的致密化金属氧化物薄层因为金属氧化物还原成

金属态而变为多孔状。本发明的有益效果是:本发明方法制备的多孔块材可以作为电解质基板使用,可将复合电解质层的厚度降至5

–

20μm,将能大幅度提高电池的运转效能,实现运作于400

–

500℃新式中低温型燃料电池系统的开发。此外,固态锂离子电池亦能通过该电解质基板降低电解质厚度、提高离子浓度,以及提高电池充放电时的应力转变承受能力。

30.本发明的有益效果是:本发明提供了一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法,该方法制备的多层结构复合块材可以作为电解质基板使用时可提高电池的运转效能,并且可以降低成本。

附图说明

31.图1显示为下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体;

32.图2-3显示为多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体;

33.图4显示为sofc电解质氧化物与碳酸盐类结合而成的复合电解质材料,在500℃以下展现出相当于8ysz在750-800℃的导电度量测值,10-2

s/cm;

34.图5显示为不同电解质厚度的复合盐类燃料电池对其所量测到的最大功率值的关系图;

35.图6显示为实施例1中制备的陶瓷基板;

36.图7显示为实施例1中在次毫米厚度的多孔块材表面形成厚度约1-2μm 易还原成金属态的致密化金属氧化物薄层;

37.图8显示为实施例1中在致密化金属氧化物薄层表面形成厚度约2000μ m的多孔金属氧化物薄层;

38.图9显示为实施例1中在易还原成金属态的致密化金属氧化物薄层的一面连接有微米级高度致密化的氧化物/盐类复合层(高致密复合体层)的结构体;

39.图10显示为实施例1制备的多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体;

40.图11显示为实施例1中易还原成金属态的致密化金属氧化物薄层因为金属氧化物还原成金属态而变为多孔状;

41.图12显示为由实施例1-3制备的多孔块材制备的复合盐类单元电池的电池功率密度;

42.图13显示为本发明所制备的复合电解质材料在470℃以下展现出相当于8ysz在750-800℃的导电度量测值。

具体实施方式

43.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

44.本发明实施例提供了一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法,包括如下步骤:

45.(1)将金属氧化物粉体(该金属氧化物为电子良导体或电子/离子混合良导体,如

nio、cuo、(lini)o

1-x

、ago、bi2o3、(lasr)mno3、(smsr)coo3、 (lasr)(cofe)o3、sdc等电子导体或电子/离子混合导体金属氧化物。具备催化活性,如h2、co、ch4、c2h6等可燃气体的氧化;o2的还原等等)、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)、li2co3,按照重量比为 85-90:35-42:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2:0.5-0.8: 0.5-0.7:0.5-0.8的配比加入到研磨罐中,用研磨机研磨24小时,期间每 1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推,然后将研磨完成的浆料用刮刀成型机制作成次毫米厚度的陶瓷生胚。进入烘箱,以70-90℃烘干。以1100-1300℃烧结成多孔状次毫米厚度的陶瓷基板。

46.(2)选择一种或多种混合,容易还原成金属态的金属氧化物,该金属氧化物为电子良导体,或电子/离子混合良导体,如nio、cuo、(lini)o

1-x

、ago、 bi2o3、(lasr)mno3、(smsr)coo3、(lasr)(cofe)o3等电子导体或电子/离子混合导体金属氧化物,以薄膜制程将易还原成金属态的致密化金属氧化物以1-2 μm的厚度包覆次毫米厚度的多孔块材。所述以薄膜制程将易还原成金属态的致密化金属氧化物以1-2μm的厚度包覆在次毫米厚度的多孔块材上。其制备方法为:易还原成金属态的金属氧化物纳米级粉体将以溶液法制作而成。做法为将金属化合物溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸。再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间。所述硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–

20%;和/或所述浓硝酸的浓度为16mol/l。向水溶液中加入金属离子总摩尔数2

–

2.5倍的c2h4(oh)2(乙二醇)。水溶液加热升高温度至120

–

150℃加热搅拌,持续加热直到移除60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态。升高加热温度至 300

–

350℃,直到溶液自燃起火燃烧,即得纳米级金属氧化物粉体。将纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)以及助焊剂加入钨钢合金研磨罐中,其重量比分别为85-90: 240-270:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2:0.5-0.8: 0.5-0.7:0.5-0.8。所述助焊剂选自li2co3、b2o3、zno、al2o3、pbo2、bi2o3、 v2o5。以行星式研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推。研磨完成的浆料溶液以浸润涂布(dip-coating)方式涂布于次毫米厚度的多孔块材表面。所述浸润涂布是以长尾夹在距离次毫米厚度多孔块材其中一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将块材浸入上述配制的易还原成金属态的金属氧化物纳米级粉体的浆料中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干易还原成金属态的金属氧化物纳米级粉体的浆料。烘干后,以长尾夹在距离次毫米厚度多孔块材另外任一一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将块材浸入上述配制的易还原成金属态的金属氧化物纳米级粉体的浆料中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干易还原成金属态的金属氧化物纳米级粉体的浆料。置入高温炉中,以1200-1400℃烧结10小时,使次毫米厚度的多孔块材表面形成厚度约1-2μm易还原成金属态的致密化金属氧化物薄层。

47.(3)选择一种或多种混合的金属氧化物,这一层所使用的金属氧化物没有氧化还原性质难易度的限制。此层主要是在工艺上,先制成多孔状,再将熔融盐类填入其孔隙中,并固化形成高致密性氧化物/盐类复合层。如要决定材料类型,该金属氧化物为纯离子导

体,一般作为电解质层中氧离子(o

2-)或氢离子(h

+

)的传导路径。通常使用8ysz(8mol%y2o3稳定的zro2)、 lsgm((lasr)(gamg)o3)、rdc(rare earth doped ceo2)、bycz((bay)(cazr)o3) 等离子导体)),先将其制成金属氧化物纳米级粉体,然后配以有机物制成涂布浆料,采用以spin-coating(旋转涂布)、screen printing(网印涂布)或是其它涂布方式将涂布浆料涂覆在多孔状次毫米厚度的陶瓷基板一面的致密化金属氧化物薄层上,再热处理将涂布浆料中的有机物分解移除,并烧结成多孔微米薄层。形成下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体,如图1所示;

48.(4)将下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体置入液态熔融的盐类中,使液态熔融的盐类完全渗入微米级多孔层中,形成高度致密化的复合体。首先将盐类化合物置于sus316不锈钢容器中,置于高温炉中加热至400-550℃(高于盐类化合物的熔点),使其完全熔融成液态,所述盐类化合物包括li2co3、na2co3与k2co3等单一盐类或是多种盐类混合物。将上述结构体沉入液态熔融盐类化合物中,维持10-24小时,关闭高温炉电源,将上述结构体从液态熔融盐类化合物中取出,置于高温炉内自然降温。达室温时,即可得下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级高度致密化的氧化物/盐类复合层(高致密复合体层)的结构体。

49.(5)如图2所示抛光移除次毫米多孔层下表面覆有的易还原成金属态的致密化金属氧化物薄层或如图3所示抛光移除次毫米多孔层下表面及侧表面的致密化金属氧化物薄层;是以喷砂抛光机或是旋转研磨机抛光移除易还原成金属态的致密化金属氧化物薄层,使次毫米多孔层中的多孔结构显露出来,形成多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体。

50.(6)将次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体置于还原气氛下的高温炉内进加热,使易还原成金属态的致密化金属氧化物薄层,因为还原成金属态而变为多孔性结构。使用通气型高温炉,将多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体置于高温炉内,通入100%n2气体,并升温至350

–

400℃,将通入的气体转变成每5 分钟提高5%h2气体,直到高温炉内气体为50%h2与50%n2,维持24小时,易还原成金属态的致密化金属氧化物薄层因为金属氧化物还原成金属态而变为多孔状。

51.上述方案中具体采用何种涂布方法有所需多孔微米薄层的厚度来选择,具体方法为:

52.(a)spin-coating method(旋转涂布法),首先纳米级金属氧化物粉体将以溶液法制作而成。做法为将金属化合物溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸。再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间。所述硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–

20%;和/或所述浓硝酸的浓度为16mol/l。向水溶液中加入金属离子总摩尔数2

–

2.5倍的 c2h4(oh)2(乙二醇)。水溶液加热升高温度至120

–

150℃加热搅拌,持续加热直到移除60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态。升高加热温度至300

–

350℃,直

到溶液自燃起火燃烧,即得纳米级金属氧化物粉体。将纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量 4000-6000)以及tea(月桂醇硫酸酯)加入钨钢合金研磨罐中,其重量比分别为180-270:35-42:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2: 0.5-0.8:0.5-0.7。以行星式研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推。研磨完成的浆料溶液以旋转涂布方式涂布于易还原成金属态的致密化金属氧化物薄层上。所述旋转涂布方式,是将2层结构的块材(次毫米厚度的多孔块材/ 易还原成金属态的致密化金属氧化物薄层)贴附在一转盘上,该转盘可具备多段转速,且可顺逆时针转动。转盘正中央即为2层结构块材的正中央,此正中央上方为浆料注射位置。转盘设置为启动后0-0.5秒不动;0.5-1秒逆时针转(转速5转/秒);1-1.5秒顺时针转(转速5转/秒);1.5-3秒顺时针加速转 (转速10转/秒);3-10秒顺时针加速转(转速30转/秒)。以70-90℃烘干纳米级金属氧化物粉体浆料。烘干后置入高温炉中,以1200-1400℃烧结10小时,使易还原成金属态的致密化金属氧化物薄层表面形成厚度约3-5μm的多孔金属氧化物薄层。

53.(b)screen printing method(网印涂布法),首先纳米级金属氧化物粉体将以溶液法制作而成。做法为将金属化合物溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸。再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间。所述硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–

20%;和/或所述浓硝酸的浓度为16mol/l。向水溶液中加入金属离子总摩尔数2

–

2.5倍的 c2h4(oh)2(乙二醇)。水溶液加热升高温度至120

–

150℃加热搅拌,持续加热直到移除60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态。升高加热温度至300

–

350℃,直到溶液自燃起火燃烧,即得纳米级金属氧化物粉体。将纳米级金属氧化物粉体、α-terpineol(α-松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、 dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)以及tea(月桂醇硫酸酯)加入钨钢合金研磨罐中,其重量比分别为80-120:70-90:10-20: 1-1.5:0.5-0.7:3-6:1-3:0.5-1:0.5-1:0.5-0.8。以行星式研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1 小时停止并散热30分钟,以此类推。研磨完成的浆料溶液以网印涂布方式涂布于易还原成金属态的致密化金属氧化物薄层上。所述网印涂布方式,是以厚度约20-50μm的网框压在易还原成金属态的致密化金属氧化物薄层表面,把上述浆料置于网框上,以刮刀来回刮2趟,取下网框,以80-120℃烘干纳米级金属氧化物粉体浆料。烘干后置入高温炉中,以1200-1400℃烧结10小时,使易还原成金属态的致密化金属氧化物薄层表面形成多孔金属氧化物薄层。

54.下面以sdc(sm掺杂ceo2,sm

0.2

ce

0.8

o2)氧化物-碳酸盐类(mole比1:1混合li2co3和na2co3碳酸盐混合物)复合材料(sdc-c)做为微米级复合电解质层为例对本发明进行详细描述。

55.实施例1

56.一种多孔性次毫米层与高致密性复合微米层连接的多层结构复合块材的制备方法,包括如下步骤:

57.(1)制备次毫米级多孔陶瓷块材所用的金属氧化物是重量比7:3的nio 与sdc。本案取70克nio与30克sdc,作为氧化物。将此金属氧化物粉体、 mek(丁酮)、乙醇、丙酮、甘油、

玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)、li2co3,按照重量比为90:35:25:8:0.5:0.5:6:2:0.5:0.7:0.5 的配比加入到研磨罐中,用研磨机研磨24小时,期间每1小时停止并散热30 分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推,然后将研磨完成的浆料用刮刀成型机制作成次毫米厚度的陶瓷生胚。进入烘箱,以70-90 ℃烘干。以1100-1300℃烧结成多孔状次毫米厚度的陶瓷基板,如图6所示。

58.(2)制备易还原成金属态的致密化金属氧化物薄层所用的金属氧化物为 nio:cuo:bi2o3=8:1:1。先以硝酸镍、硝酸铜、硝酸铋溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸。再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间。所述硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–ꢀ

20%;和/或所述浓硝酸的浓度为16mol/l。向水溶液中加入金属离子总摩尔数2

–

2.5倍的c2h4(oh)2(乙二醇)。水溶液加热升高温度至120

–

150℃加热搅拌,持续加热直到移除60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态。升高加热温度至300

–

350℃,直到溶液自燃起火燃烧,即得纳米级金属氧化物粉体。将纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)以及助焊剂加入钨钢合金研磨罐中,其重量比分别为85:250:25:8:0.5:0.5:7:1.5:0.5: 0.5:0.5,单位是克。所述助焊剂为重量比li2co3:b2o3=7:3,以行星式研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1 小时停止并散热30分钟,以此类推。研磨完成的浆料溶液以浸润涂布 (dip-coating)方式涂布于次毫米厚度的多孔块材表面。置入高温炉中,以 1200-1400℃烧结10小时,使次毫米厚度的多孔块材表面形成厚度约1-2μ m易还原成金属态的致密化金属氧化物薄层,如图7所示。所述浸润涂布是以长尾夹在距离次毫米厚度多孔块材其中一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将陶瓷基板浸入配制的浆料溶液中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干浆料溶液,烘干后,以长尾夹在距离陶瓷基板另外任一一边的边缘0.5公分处夹住并以金属线倒吊起来,以此方式将陶瓷基板浸入上述浆料溶液中3-5秒钟,拉起、进入烘箱,以70-90℃悬吊式烘干浆料溶液。

59.(3)制备多孔微米薄层所用的金属氧化物是sdc。先取硝酸钐与硝酸铈溶解于去离子水中后,向水溶液中加入金属离子总摩尔数2

–

2.5倍的柠檬酸,再加入适量浓硝酸帮助溶解,配制成的水溶液用氨水调整水溶液ph值到6-7之间,然后向水溶液中加入金属离子总摩尔数2

–

2.5倍的c2h4(oh)2(乙二醇),水溶液加热升高温度至120

–

150℃加热搅拌,持续加热直到移除 60

–

80%的水分并发生乙二醇聚合化反应,使溶液呈现略微黏稠状态,升高加热温度至300

–

350℃,直到溶液自燃起火燃烧,即得纳米级金属氧化物粉体。所述浓硝酸的加入量为投入去离子水中金属化合物金属离子总摩尔数的10

–

20%;和/或所述浓硝酸的浓度为16mol/l。本实施例采用网印涂布方法,所述涂布浆料的制备方法为:将纳米级金属氧化物粉体、α-terpineol (α-松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、 tea(月桂醇硫酸酯)按照重量比为80:70:10:1:0.5:3:1:0.5: 0.5:0.5,单位是克的配比加入到研磨罐中,用研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散热30分钟,以此类推;所述网印涂布方法具体为:将厚度为20-50μm的网框压在覆有致

密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料。烘干后,再将厚度为20-50μm的网框压在已经干燥的20-50μm厚度的涂层上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料。重复相同步骤,直到涂层厚度达到2000μm厚度。置入高温炉中,以 1200-1400℃烧结10小时,使致密化金属氧化物薄层表面形成厚度约2000μ m的多孔金属氧化物薄层,如图8所示;

60.(4)将下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级多孔层的结构体置入液态熔融的盐类中,使液态熔融的盐类完全渗入微米级多孔层中,形成高度致密化的复合体。首先将盐类化合物置于sus316不锈钢容器中,置于高温炉中加热至400-550℃(高于盐类化合物的熔点),使其完全熔融成液态,所述盐类化合物为摩尔比li2co3:na2co3=1:1的混合物。将上述结构体沉入液态熔融盐类化合物中,维持10-24小时,关闭高温炉电源,将上述结构体从液态熔融盐类化合物中取出,置于高温炉内自然降温。达室温时,即可得下层易还原成金属态的致密化金属氧化物薄层完全包覆次毫米多孔层,且易还原成金属态的致密化金属氧化物薄层有一面连接微米级高度致密化的氧化物/盐类复合层(高致密复合体层)的结构体,如图9所示。

61.(5)抛光移除次毫米多孔层下表面覆有的易还原成金属态的致密化金属氧化物薄层,是以喷砂抛光机或是旋转研磨机抛光移除易还原成金属态的致密化金属氧化物薄层,使次毫米多孔层中的多孔结构显露出来,形成多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/ 高致密复合体层,连续的3层结构体,如图10所示。

62.(6)使用通气型高温炉,将多孔结构显露出来厚的次毫米多孔层/易还原成金属态的致密化金属氧化物薄层/高致密复合体层,连续的3层结构体置于高温炉内,通入100%n2气体,并升温至350

–

400℃,将通入的气体转变成每5分钟提高5%h2气体,直到高温炉内气体为50%h2与50%n2,维持24 小时,易还原成金属态的致密化金属氧化物薄层因为金属氧化物还原成金属态而变为多孔状,如图11所示。

63.实施例2

64.制备方法与实施例1相比,其它步骤相同,区别仅在于:所述网印涂布方法具体为:将厚度为20-50μm的网框压在覆有致密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板上,把涂布浆料置于网框内,以刮刀来回刮2 趟,取下网框,以80-120℃烘干涂布浆料。烘干后,再将厚度为20-50μm 的网框压在已经干燥的20-50μm厚度的涂层上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料。重复相同步骤,直到涂层厚度达到250μm厚度。置入高温炉中,以1200-1400℃烧结10小时,使致密化金属氧化物薄层表面形成厚度约250μm的多孔金属氧化物薄层。

65.实施例3

66.制备方法与实施例1相比,其它步骤相同,区别仅在于:所述网印涂布方法具体为:将厚度为20-50μm的网框压在覆有致密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板上,把涂布浆料置于网框内,以刮刀来回刮2 趟,取下网框,以80-120℃烘干涂布浆料。烘干后,再将厚度为20-50μm 的网框压在已经干燥的20-50μm厚度的涂层上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料。重复相同步骤,直到涂层厚

度达到200μm厚度。置入高温炉中,以1200-1400℃烧结10小时,使致密化金属氧化物薄层表面形成厚度约200μm的多孔金属氧化物薄层。

67.实施例4

68.制备方法与实施例1相比,其它步骤相同,区别仅在于:

69.步骤(1)中金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、 pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量 4000-6000)、tea(月桂醇硫酸酯)、li2co3,按照重量比为85:42:30:12: 1:0.7:10:1.5:0.8:0.5:0.8;85-90:35-42:25-30:8-12:0.5-1: 0.5-0.7:6-10:1.5-2:0.5-0.8:0.5-0.7:0.5-0.8

70.步骤(2)中纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量 4000-6000)、tea(月桂醇硫酸酯)以及助焊剂加入钨钢合金研磨罐中,其重量比分别为90:240:30:12:1:0.7:10:2:0.8:0.7:0.8;85-90: 240-270:25-30:8-12:0.5-1:0.5-0.7:6-10:1.5-2:0.5-0.8: 0.5-0.7:0.5-0.8

71.步骤(3)中纳米级金属氧化物粉体、α-terpineol(α-松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)按照重量比为120:90:20:1.5:0.7:6:3:1:1:0.8;80-120:70-90: 10-20:1-1.5:0.5-0.7:3-6:1-3:0.5-1:0.5-1:0.5-0.8

72.实施例5

73.制备方法与实施例1相比,其它步骤相同,区别仅在于:

74.步骤(1)中金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、 pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量 4000-6000)、tea(月桂醇硫酸酯)、li2co3,按照重量比为88:39:27:10: 0.8:0.6:8:1.8:0.7:0.6:0.6;

75.步骤(2)中纳米级金属氧化物粉体、mek(丁酮)、乙醇、丙酮、甘油、玉米油、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量 4000-6000)、tea(月桂醇硫酸酯)以及助焊剂加入钨钢合金研磨罐中,其重量比分别为87:270:28:10:0.8:0.6:6:1.7:0.7:0.6:0.7;

76.步骤(3)中纳米级金属氧化物粉体、α-terpineol(α-松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、tea(月桂醇硫酸酯)按照重量比为80-120:70-90:10-20:1-1.5:0.5-0.7:3-6:1-3:0.5-1: 0.5-1:0.5-0.8。

77.实施例1-3制备的次毫米多孔块材可以作为阳极,与碳酸盐复合后致密化的微米级金属氧化物/碳酸盐复合薄层可以作为电解质。使用旋转涂布或网印技术将阴极((li

0.2

ni

0.8

)o

0.9

)薄膜涂于与碳酸盐复合后致密化的微米级金属氧化物/碳酸盐复合薄层表面,厚度约40μm的多孔金属氧化物薄层。所述涂布浆料的制备方法为:将(li

0.2

ni

0.8

)o

0.9

金属氧化物粉体、α-terpineol(α

-ꢀ

松油醇)、乙醇、甘油、玉米油、ethyl-cellulose(乙基纤维素)、pvb(聚乙烯醇缩丁醛)、dbp(邻苯二甲酸二丁酯)、聚乙二醇(分子量4000-6000)、 tea(月桂醇硫酸酯)按照重量比为80-120:70-90:10-20:1-1.5:0.5-0.7: 3-6:1-3:0.5-1:0.5-1:0.5-0.8(80:70:10:1:0.5:3:1: 0.5:0.5:0.5,单位是克)的配比加入到研磨罐中,用研磨机研磨24小时,期间每1小时停止并散热30分钟,然后反向旋转研磨1小时停止并散

热 30分钟,以此类推;所述网印涂布方法具体为:将厚度为40μm的网框压在覆有致密化金属氧化物薄层的多孔状次毫米厚度的陶瓷基板上,把涂布浆料置于网框内,以刮刀来回刮2趟,取下网框,以80-120℃烘干涂布浆料。置入高温炉中,以450℃烧结10小时,使阴极((li

0.2

ni

0.8

)o

0.9

)形成厚度约40μ m的多孔金属氧化物层,如此即组装成电池组件。制备成的复合盐类单元电池组成为,阳极膜为次毫米级多孔层,电解质为与碳酸盐复合后致密化的微米级金属氧化物/碳酸盐复合薄层。考虑碳酸盐的熔点温度较低,所以阴极用低于碳酸盐的熔点温度的450℃烧结成复合盐类燃料电池。于470℃下进行电池功率量测,如图12所示,可以观察到电解质(sdc-c)基板的厚度从厚至薄的最大电池功率密度分别为3、40以及65mw/cm2,证实复合单元电池确实能够于低温下运作。若将复合盐类燃料电池的电解质厚度降低至与elcogen电池片一样5μm,可以预测使用复合材料单元电池的系统确实呈现出发展中低温燃料电池的潜力。

78.本发明所制备的复合电解质材料,因为具备o

2-、h

+

与co

32-三种离子在电解质材料中移动的特性,如图13所示,在470℃以下展现出相当于8ysz 在750-800℃的导电度量测值,10-2

s/cm。电解质(sdc-c)基板的厚度从厚至薄的最大电池功率密度分别为3、40以及65mw/cm2,证实复合单元电池确实能够于低温下运作。因此组装电池堆所需之双极板材料,受惠于复合电解质材料的低温运作以及高导电性,因此可以使用价格便宜的sus304不锈钢材取代昂贵的crofer 22apu,成本估计可以下降约87%。复合材料电解质层中有30%以上体积为碳酸盐类,以制作相同体积的电解质层而言,复合材料的成本比使用纯氧化物成本估计最多可以下降约79%。

79.尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1