电池包保护板、电池包组件及车辆的制作方法

1.本申请涉及电池包技术领域,尤其涉及一种电池包保护板、电池包组件及车辆。

背景技术:

2.当前电池包主体结构一般有三种方式,或由钣金折弯拼焊及冲压拼焊,或整体铝合金铸造成型后机加工,或铝型材拼焊机加工。但是由于电池包能量密度要求严格控制壳体重量,特别是对于主要起隔绝密闭作用的下壳体底板,由于底板不是主要承载件,故厚度一般设计得较薄以实现电池包的轻量化。由于纯电动车电池包布置在车身底板下方,暴露在外部容易受到外来物挤压入侵造成动力电池失效起火甚至爆炸。

技术实现要素:

3.本申请实施例的目的在于克服现有技术的不足,提供一种兼顾安全性及轻量化要求的电池包保护板、电池包组件及车辆。

4.本申请实施例的技术方案提供一种电池包保护板,所述保护板包括层叠且彼此间隔设置的第一层板和第二层板以及设置在所述第一层板和所述第二层板之间的缓冲层,所述缓冲层包括至少一个缓冲单体;

5.所述缓冲单体为中空结构,所述缓冲单体在所述保护板的厚度方向上分隔出至少两个缓冲腔。

6.进一步地,每个所述缓冲单体包括由顶板、底板和两块侧板围成的外框和设置在所述外框内的至少两块缓冲隔板,所述顶板的表面紧贴所述第一层板的表面,所述底板的表面紧贴所述第二层板的表面;

7.所述缓冲腔形成在相邻的所述缓冲隔板之间,和/或所述缓冲隔板与所述顶板或所述底板之间,所述缓冲隔板与所述顶板层叠设置。

8.进一步地,每个所述缓冲单体包括三块所述缓冲隔板,分别为两块第一缓冲隔板和一块第二缓冲隔板,以及与所述第一缓冲隔板连接的第一连接板,与所述第二缓冲隔板连接的第二连接板,两块所述第一缓冲隔板设置在同一平面上;

9.所述第一缓冲隔板的两条侧边各设置有一块所述第一连接板,所述第一连接板连接所述第一缓冲隔板的侧边和所述顶板;

10.所述第二缓冲隔板的两条侧边各设置有一块所述第二连接板,所述第二连接板连接所述第二缓冲隔板的侧边和所述底板。

11.进一步地,所述第一缓冲隔板和与所述第一缓冲隔板连接的两块所述第一连接板之间的夹角均为钝角,所述第二缓冲隔板和两块所述第二连接板之间的夹角为钝角。

12.进一步地,两块所述第一缓冲隔板分别设置在所述第二缓冲隔板的两条侧边位置,并且所述第一缓冲隔板和所述第二缓冲隔板之间具有间隙。

13.进一步地,所述缓冲单体的宽度方向上的截面呈长方形或等腰梯形。

14.进一步地,所述缓冲单体的所述侧板紧贴在与其相邻的缓冲单体的所述侧板上。

15.进一步地,所述电池包保护板还包括饰条,所述饰条包覆在所述缓冲层的外边缘。

16.本申请实施例还提供一种电池包组件,所述电池包组件包括电池包和设置在电池包周围的电池包保护板,所述电池包保护板为如前所述的电池包保护板。

17.本申请实施例还提供一种车辆,所述车辆包括车辆主体和安装在车辆主体上的电池包组件,所述电池包组件为如前所述的电池包组件。

18.采用上述技术方案后,具有如下有益效果:

19.电池包保护板的缓冲层由中空的缓冲单体构成,减少了材料消耗,降低保护板的重量;

20.缓冲单体内的缓冲腔沿厚度方向设置,增强了保护板的吸能能力,同时也提供了足够的刚度,减少撞击时的变形量。

附图说明

21.参见附图,本申请的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本申请的保护范围构成限制。图中:

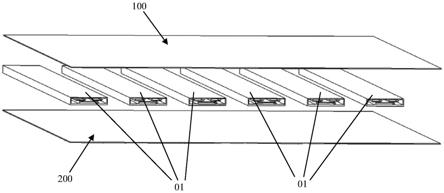

22.图1是本申请一实施例中的电池包保护板沿长度方向切开的示意图;

23.图2是本申请一实施例中的电池包保护板的分解图;

24.图3是本申请一实施例中的电池包保护板的缓冲单体的示意图;

25.图4是本申请一实施例中的电池包保护板的缓冲单体的截面图;

26.图5是本申请另一实施例中电池包保护板的缓冲层的局部截面图;

27.图6是本申请一实施例中电池包组件的示意图。

28.附图标记对照表:

29.第一层板100、第二层板200、缓冲层300、缓冲单体01、缓冲腔011、外框012、外缓冲腔013、顶板11、底板12、侧板13、第一缓冲隔板14、第二缓冲隔板15、第一连接板16、第二连接板17、饰条02;

30.电池包下壳体400、底板401、侧板402、纵梁403、横梁404。

具体实施方式

31.下面结合附图来进一步说明本申请的具体实施方式。

32.容易理解,根据本申请的技术方案,在不变更本申请实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本申请的技术方案的示例性说明,而不应当视为本申请的全部或视为对申请技术方案的限定或限制。

33.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

34.电池包保护板:

35.本实施例中的电池包保护板,如图1、2所示,保护板包括层叠且彼此间隔设置的第一层板100和第二层板200以及设置在第一层板100和第二层板200之间的缓冲层300,缓冲

层300包括至少一个缓冲单体01;

36.缓冲单体01为中空结构,且缓冲单体在保护板的厚度方向上分隔出至少两个缓冲腔011。

37.具体的,第一层板100和第二层板200,二者之间的缓冲层300由缓冲单体01构成,缓冲单体01设置为中空结构减少了材料的消耗,实现了保护板的轻量化设计。

38.缓冲单体01的厚度方向上设置至少两个缓冲腔011,加强了保护板在其厚度方向上的缓冲作用,提高了保护板的吸能作用。并且,缓冲层300设置为多个单体结构,相较于整体式的缓冲层,也具有更强的吸能作用。

39.多个缓冲单体01并排设置,缓冲单体01的长度方向l沿电池包的宽度方向w设置;缓冲单体01的长度方向l沿电池包的宽度方向w设置则提高了保护板受到侧面撞击时的抗压能力。

40.第一层板100和第二层板200为质量较轻的碳纤维材料制成的薄板,缓冲单体01由刚度较强的铝合金型材制成,同时满足了保护板的轻量化要求和刚度要求,缓冲单体01在工装上预先粘连成一个整体后,再与第一层板100和第二层板200定位粘胶,集成后的保护板再粘连到电池包下托盘。

41.进一步地,如图3、4所示,每个缓冲单体01包括由顶板11、底板12和两块侧板13围成的外框012和设置在外框012内的至少两块缓冲隔板,顶板11的上表面紧贴第一层板100的下表面,底板12的下表面紧贴第二层板200的上表面。

42.缓冲腔形成在相邻的缓冲隔板之间,和/或缓冲隔板与顶板11或底板12之间,缓冲隔板与顶板11层叠设置

43.较佳地,底板12的厚度大于顶板11的厚度,加强底板12的抗撞击能力。

44.本实施例中,外框012内设置有三块缓冲隔板,分别为两块第一缓冲隔板14和一块第二下缓冲隔板15,较佳地,第一缓冲隔板14和第二缓冲隔板15均平行于第一层板100和第二层板200。并且,第一缓冲隔板14与第一层板100之间形成上缓冲腔011a,第二缓冲隔板15与第二层板200之间形成下缓冲腔011b,并且上缓冲腔011a和下缓冲腔011b在保护板的厚度方向上不重叠。

45.当保护板受到来自下方入侵物的撞击时,下缓冲腔011b首先受到冲击,下缓冲腔011b变形吸收入侵物的动能,若撞击力较大,入侵物冲击到上缓冲腔011a,则上缓冲腔011a也变形进行吸能。

46.进一步地,两块第一缓冲隔板14的两条侧边各设置有一块第一连接板16,第一连接板16连接第一缓冲隔板14的侧边和顶板11的下表面,第一层板100、第一缓冲隔板14和与第一层板100和第一缓冲隔板14连接的两块的第一连接板16围成上缓冲腔011a。两块第一缓冲隔板14设置在同一平面上,即两个上缓冲腔011a在缓冲单体01的宽度方向上并排设置。

47.第二缓冲隔板15的两条侧边各设置有第二连接板17,第二连接板17连接第二缓冲隔板15的侧边和底板12的上表面,第二层板200、第二缓冲隔板15两块第二连接板17围成下缓冲腔011b。

48.并且,第一缓冲隔板14和与第一缓冲隔板14连接的两块第一连接板16之间的夹角均为钝角,第二缓冲隔板15和两块第二连接板17之间的夹角为钝角,使得缓冲腔011的截面

呈等腰梯形,相较于方形截面,第一连接板16和第二连接板17的倾斜设置,加强了缓冲隔板在外框012内的连接强度,提高了缓冲单体01的吸能效果。

49.进一步地,两块第一缓冲隔板14分别设置在第二缓冲隔板15的两条侧边的上方,并且第一缓冲隔板14和第二缓冲隔板15之间具有间隙。

50.具体的,外框012内、上缓冲腔011a和下缓冲腔011b外形成外缓冲腔013,在入侵物撞击底板12时,下缓冲腔011b和外缓冲腔013同时或先后变形。

51.其中,第二缓冲隔板15的宽度大于第一缓冲隔板14的宽度,当入侵物撞击下缓冲腔011b变形且在厚度方向上的变形量大于溃缩间隙时,第二缓冲隔板15则会撞击到第一缓冲隔板14,使第一缓冲隔板14变形吸能。第一缓冲隔板14的宽度较小,上缓冲腔011a在小范围内变形,实现了分散吸能,尽量避免了缓冲单体01对电池包内电芯的冲击。

52.优选地,缓冲腔011的厚度h1大于溃缩间隙的厚度h2,缓冲腔011为主要吸能结构,需保证其具有一定的厚度,还能减少材料的消耗,实现轻量化设计;而溃缩间隙的厚度不可设置过大,避免第二缓冲隔板15变形后无法触发第一缓冲隔板14变形进行分散吸能。

53.可选地,还可沿缓冲单体01的宽度方向间隔设置n个下缓冲腔011b,对应地沿缓冲单体01的宽度方向间隔设置n+1或n-1个上缓冲腔011a,上缓冲腔011a和下缓冲腔011b交错设置且在宽度方向部分重叠。

54.进一步地,本实施例中,缓冲单体01的宽度方向上的截面呈长方形,缓冲单体01的侧板13的外表面紧贴在与其相邻的缓冲单体01的侧板13上。即外框012的截面为长方形,缓冲单体01间紧密排列,由于第一层板100和第二层板200为碳纤维材料制成,刚度较差,本实施例中铝型材的缓冲单体01紧密排列能够加强缓冲层300的刚度,使保护板的刚度符合设定要求。

55.可选地,在缓冲层300刚度符合要求的前提下,缓冲单体01也可间隔布置,使相邻的缓冲单体01之间形成缓冲腔体。

56.缓冲单体01的外框截面还可以设置为梯形,如图5所示,两侧的缓冲单体01a的外框截面为直角梯形,中间的缓冲单体01b的外框截面为等腰梯形。

57.进一步地,如图1所示,电池包保护板还包括饰条02,饰条02包覆在缓冲层300的外边缘还包覆有饰条02,饰条02遮挡在缓冲层300外,沿缓冲单体01宽度方向设置的饰条02连接各个缓冲单体01,进一步加强了缓冲单体01之间的连接强度;并且饰条02封住缓冲单体01的截面,防止沙尘入侵到缓冲腔011内,影响保护板的重量和吸能作用。

58.本申请中的缓冲单体01,外框012内还可以设置三块以上的缓冲隔板14,相邻的缓冲隔板14之间也可以设置连接板形成缓冲腔,增加缓冲单体01厚度方向上的缓冲腔的数量,进一步提高吸能效果。

59.本申请的电池包保护板,不仅将缓冲层300设置为中空结构,且采用了质量较轻的碳纤维材料制作第一层板100和第二层板200,轻量化效果明显;并且缓冲层300中缓冲单体01的设计,增加了电池包保护板的吸收能量的特性,并且单个缓冲单体01更便于更换,降低维修成本。

60.电池包组件:

61.本申请实施例中的电池包组件包括电池包和设置在电池包周围的电池包保护板,电池包保护板为上述任一实施例所描述的电池包保护板。

62.本申请实施例的电池包组件,其中保护板可以增设在电池包的外部,也可以作为电池包的壳体,例如电池包底板、盖板等结构。

63.图6示例性地示出了一个电池包组件,包括电池包下壳体400和盖设在电池包下壳体400上的顶板(图中未示出)以及安装在电池包下壳体400中的电池模组。

64.电池包下壳体400包括底板401、连接在底板401的边缘的四块侧板402,底板401上设置有一条纵梁403和两条横梁404。其中底板401采用如前述实施例中的电池包保护板,保护板对来自下方撞击进行吸能,从而保护电池包内的电池模组。

65.车辆:

66.本申请实施例还提供一种车辆,车辆包括车辆主体和安装在车辆主体上的电池包组件,电池包组件为上述任一实施例所描述电池包组件。当前述保护板设置在电池包的底部或作为电池包底板时,保护板可以位于车辆的底部,以防止电池包收到撞击损坏。

67.以上所述的仅是本申请的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本申请原理的基础上,还可以做出若干其它变型,也应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1