一种前驱体溶液、钙钛矿薄膜、钙钛矿组件及其制备方法与流程

1.本发明属于钙钛矿太阳能电池制备技术领域,特别涉及一种前驱体溶液、钙钛矿薄膜、钙钛矿组件及其制备方法。

背景技术:

2.钙钛矿型太阳能电池(perovskite solar cells),是利用钙钛矿型的有机金属卤化物半导体作为吸光材料的太阳能电池,属于第三代太阳能电池。

3.在钙钛矿太阳能电池的吸光层——钙钛矿薄膜的制备技术中,溶液加工是一种非常具有工业化应用前景的技术,其中钙钛矿前驱体的溶液配方是实现高质量钙钛矿薄膜溶液加工的重要因素。现有的钙钛矿薄膜的溶液法制备有两种工艺方式,一种工艺方式是两步法,即第一步制备卤化铅薄膜,第二步通过反应合成钙钛矿薄膜;另一种工艺方式是一步法,即直接制备钙钛矿薄膜。

4.缺陷少的吸光层——钙钛矿薄膜的制备是提升钙钛矿太阳能电池性能的关键之一。一种广泛使用的策略是通过向钙钛矿前驱体溶液中添加聚合物材料来钝化钙钛矿吸光层晶界上的缺陷。但是分子量巨大的聚合物在钙钛矿溶液体系中通常面临着难溶解容易形成沉淀的问题。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种前驱体溶液、钙钛矿薄膜、钙钛矿组件及其制备方法,通过向钙钛矿前驱体溶液中同时引入特异性的高分子聚合物单体及油性引发剂,再以加热的方式引发高分子聚合物单体聚合和油性引发剂挥发,得到钙钛矿薄膜层和钙钛矿组件,解决分子量巨大的聚合物在钙钛矿溶液体系中难溶解容易形成沉淀的问题。

6.本发明是这样实现的,提供一种前驱体溶液,所述前驱体溶液为钙钛矿前驱体溶液,在所述钙钛矿前驱体溶液中加入了高分子聚合物单体和油性引发剂,所述高分子聚合物单体为丙烯酰胺单体、乙烯基吡咯烷酮单体(nvp)或苯乙烯单体中至少一种,所述油性引发剂为偶氮二异丁腈(abin)或过氧化二苯甲酰(bpo)或过氧化十二酰(lpo)。

7.进一步地,所述钙钛矿前驱体溶液的组分为包括前驱体pbx2化合物和前驱体ax化合物,其中,x为cl、br、i、ac、f的一价阴离子中至少一种,a为包括甲胺基ch3nh

3+

、甲脒基ch(nh2)

2+

、铯cs

+

的一价阳离子中至少一种。

8.进一步地,在所述钙钛矿前驱体溶液中,前驱体pbx2化合物和前驱体ax化合物的含量为0mol%≤nax:npbx2≤120mol%,高分子聚合物单体的添加量在0.5mol%~2mol%之间,油性引发剂的添加量在0.005mol%~0.02mol%之间,上述摩尔比是与前驱体pbx2化合物的摩尔量的比值。

9.本发明是这样实现的,还提供一种钙钛矿薄膜,所述钙钛矿薄膜为使用如前所述的前驱体溶液制备的。

10.本发明是这样实现的,还提供一种如前所述的钙钛矿薄膜的制备方法,包括如下步骤:

11.步骤1、将如前所述的前驱体溶液沉积到基片表面,所述基片表面已预先制备了底部传输层;

12.步骤2、然后通过热台给基片加热使得高分子聚合物在油性引发剂作用下与钙钛矿前驱体化合物分子发生单体聚合反应,该聚合反应温度控制在50℃~120℃之间,保持加热一端时间后,提升热台至更高的温度,使得油性引发剂分解,该引发剂分解温度控制在80℃~150℃之间,促进钙钛矿晶体生长形成连续致密的钙钛矿薄膜。

13.本发明是这样实现的,还提供一种钙钛矿组件,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述底部传输层为空穴传输层或电子传输层,对应地,所述顶部传输层为电子传输层或空穴传输层,所述钙钛矿薄膜层为如前所述的钙钛矿薄膜,或者,所述钙钛矿薄膜层采用如前所述的钙钛矿薄膜的制备方法制备的钙钛矿薄膜。

14.进一步地,所述空穴传输层的制备材料包括氧化镍(nio)、氧化铜(cuo)、铜酞菁(cupc)的无机空穴传输层材料中任意一种,或者为聚-3己基噻吩(p3ht)、2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴(spiro-ometad)、聚[双(4-苯基)(2,4,6-三甲基苯基)胺](ptaa)的有机空穴传输层材料中任意一种;所述电子传输层的制备材料包括氧化锌(zno)、氧化锡(sno2)或二氧化钛(tio2)无机电子传输层材料,或者为pcbm([6,6]-苯基-c

61-丁酸甲酯)类富勒烯衍生物、苝酰亚胺(pdi)、萘酰亚胺(ndi)、聚芴类聚合物(pfn)的有机电子传输层材料中任意一种。

[0015]

本发明是这样实现的,还提供一种钙钛矿组件的制备方法,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0016]

步骤11、配制前驱体溶液:称取0.7376g的pbi2,加入0.5mol%的丙烯酰胺单体、0.01mol%的偶氮二异丁腈、1.2ml的n,n-二甲基甲酰胺0.8ml的二甲基亚砜,在温度50摄氏度下搅拌冷却静置过滤,此例中卤化铅浓度为0.8摩尔/升;

[0017]

步骤12、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗ito(氧化铟锡)导电玻璃,氮气吹干,然后紫外-臭氧处理10min;

[0018]

步骤13、制作底部传输层——空穴传输层:使用旋涂仪,将20纳米的p3ht沉积到ito表面,干燥后得到底部传输层——空穴传输层;

[0019]

步骤14、在底部传输层——空穴传输层上制作pbi2膜:使用刮刀涂布机,刮涂机台温度40℃,取步骤11中过滤得到的pbi2溶液38微升注入刮刀间隙,间隙宽度100μm,刮涂速度280mm/min,重复相同步骤在底部传输层——空穴传输层表面刮涂2次,刮涂结束先吹风,然后在60℃温度下烘烤10min,使得丙烯酰胺单体聚合,然后将热台温度升高至100℃,加热薄膜10min,使偶氮二异丁腈充分分解挥发;

[0020]

步骤15、制备钙钛矿薄膜层:步骤14中得到的pbi2薄膜置于包含甲基氢碘酸盐蒸气的腔体中,反应得到钙钛矿薄膜层;

[0021]

步骤16、制备顶部传输层——电子传输层:将pcbm溶解在氯苯中,浓度为10wt%,旋涂在钙钛矿薄膜层表面,转速为4000转/秒,膜厚为30纳米,得到顶部传输层——电子传

输层;

[0022]

步骤17、制备顶电极:真空热蒸发80纳米的金属铝在顶部传输层——电子传输层上,最后得到钙钛矿组件。

[0023]

本发明是这样实现的,还提供一种所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0024]

步骤21、配制前驱体溶液:配制0.5m碘化铅与0.1m溴化铅的混合溶液,添加1mol%的pbac、1mol%的mai(ch3nh3i),再加入0.8mol%的乙烯基吡咯烷酮单体、0.015mol%的过氧化二苯甲酰、1.8ml的n,n-二甲基甲酰胺和0.2ml的二甲基亚砜,在温度50摄氏度下搅拌冷却静置过滤;

[0025]

步骤22、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗fto(掺氟二氧化锡)导电玻璃,氮气吹干,然后紫外-臭氧处理10min;

[0026]

步骤23、制作底部传输层——电子传输层:将颗粒直径为2纳米~10纳米,质量分数为2.5%的sno

2-异丙醇溶液旋涂在fto表面,在180℃下烘烤1小时,得到膜厚为30纳米的底部传输层——电子传输层;

[0027]

步骤24、在底部传输层——电子传输层上制作卤化铅膜:取步骤21中过滤得到的pbi2溶液,使用挤出式涂布机,机台温度45℃,间隙宽度100μm,涂布流量为0.4ml/min,涂布速度为10mm/s,重复相同步骤在底部传输层——电子传输层表面刮涂2次,涂布结束先吹风,然后在70℃温度下烘烤10min,使得乙烯基吡咯烷酮单体聚合,然后将热台温度升高至150℃,加热薄膜10min,使过氧化二苯甲酰充分分解挥发;

[0028]

步骤25、制备钙钛矿薄膜层:在步骤24得到的卤化铅薄膜上面沉积一层甲脒氢碘酸盐与甲胺氢溴酸盐,在150℃温度下退火1小时,反应得到混合钙钛矿薄膜层;

[0029]

步骤26、制备顶部传输层——空穴传输层:使用刮刀涂布机,取2mg/ml的ptaa氯苯溶液25微升~35微升注入刮刀间隙,间隙宽度100μm,刮涂速度400mm/min~600mm/min,刮涂机台温度50℃~65℃,在钙钛矿薄膜层表面刮涂2次,刮涂结束后在100℃温度下烘烤5min,得到厚度为5nm的顶部传输层——空穴传输层;

[0030]

步骤27、制备顶电极:真空热蒸发80纳米的金属金在顶部传输层——空穴传输层上,最后得到钙钛矿组件。

[0031]

本发明是这样实现的,还提供一种钙钛矿组件的制备方法,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0032]

步骤31、配制前驱体溶液:配制1m的pbi2溶液,加入95mol%的甲胺氢碘酸盐、5mol%的甲胺氢氯酸盐,再加入0.8mol%的苯乙烯单体、0.01mol%的过氧化十二酰、2ml的n,n-二甲基甲酰胺,在温度50摄氏度下搅拌冷却静置过滤;

[0033]

步骤32、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗ito导电玻璃,氮气吹干,然后紫外-臭氧处理10min;

[0034]

步骤33、制作底部传输层——空穴传输层:在ito表面沉积20纳米厚的氧化镍作为底部传输层——空穴传输层;

[0035]

步骤34、在底部传输层——空穴传输层上制作钙钛矿薄膜层:取步骤31中过滤得

到的前驱体溶液,使用旋涂仪,转速4500转/秒,在底部传输层——空穴传输层表面旋涂,涂膜结束后,然后在100℃温度下烘烤10min,使得苯乙烯单体聚合,然后将热台温度升高至120℃,加热薄膜10min,使过氧化十二酰充分分解挥发,得到混合钙钛矿薄膜层;

[0036]

步骤35、制备顶部传输层——电子传输层:在钙钛矿薄膜层表面依次沉积20纳米的c60作为顶部传输层——电子传输层,5纳米的bcp(浴铜灵)作为空穴阻挡层;

[0037]

步骤36、制备顶电极:真空热蒸发80纳米的金属银在顶部传输层——电子传输层上,最后得到钙钛矿组件。

[0038]

与现有技术相比,本发明的前驱体溶液、钙钛矿薄膜、钙钛矿组件及其制备方法具有以下特点:避开了高分子聚合物在钙钛矿前驱体溶液中难以溶解的问题,转而将溶解性良好的高分子聚合物单体以及单体聚合的油性引发剂加入到钙钛矿前驱体溶液中,在湿膜干燥过程中,利用高温引发高分子聚合物单体聚合成高分子聚合物,并除去油性引发剂,在制得钙钛矿薄膜的同时,使钙钛矿晶体的晶界缺陷得到很好的钝化,提高钙钛矿组件的稳定性,延长其使用寿命。

附图说明

[0039]

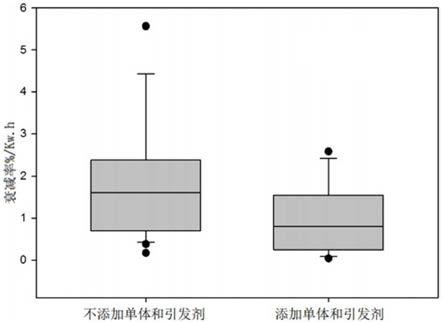

图1为本发明实施例1制备的制备的钙钛矿组件与对比例的每千瓦时衰减率对比示意图。

具体实施方式

[0040]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0041]

请参照图1所示,本发明前驱体溶液的较佳实施例,所述前驱体溶液为钙钛矿前驱体溶液,在所述钙钛矿前驱体溶液中加入了高分子聚合物单体和油性引发剂。所述高分子聚合物单体为丙烯酰胺单体、乙烯基吡咯烷酮单体(nvp)或苯乙烯单体中至少一种。所述油性引发剂为偶氮二异丁腈(abin)或过氧化二苯甲酰(bpo)或过氧化十二酰(lpo)。

[0042]

所述钙钛矿前驱体溶液的组分为包括前驱体pbx2化合物和前驱体ax化合物,其中,x为cl、br、i、ac、f的一价阴离子中至少一种,a为包括甲胺基ch3nh

3+

、甲脒基ch(nh2)

2+

、铯cs

+

的一价阳离子中至少一种。

[0043]

在所述钙钛矿前驱体溶液中,前驱体pbx2化合物和前驱体ax化合物的含量为0mol%≤nax:npbx2≤120mol%,高分子聚合物单体的添加量在0.5mol%~2mol%之间,油性引发剂的添加量在0.005mol%~0.02mol%之间,上述摩尔比是与前驱体pbx2化合物的摩尔量的比值。

[0044]

本发明还公开一种钙钛矿薄膜,所述钙钛矿薄膜为使用如前所述的前驱体溶液制备的。

[0045]

本发明还公开一种如前所述的钙钛矿薄膜的制备方法,包括如下步骤:

[0046]

步骤1、将如前所述的前驱体溶液沉积到基片表面,所述基片表面已预先制备了底部传输层。

[0047]

步骤2、然后通过热台给基片加热使得高分子聚合物在油性引发剂作用下与钙钛

矿前驱体化合物分子发生单体聚合反应,该聚合反应温度控制在50℃~120℃之间,保持加热一端时间后,提升热台至更高的温度,使得油性引发剂分解,该引发剂分解温度控制在80℃~150℃之间,促进钙钛矿晶体生长形成连续致密的钙钛矿薄膜。

[0048]

在所述步骤1中,采用旋涂、刮涂、挤出式涂布方式中任意一种加工方式将前驱体溶液沉积到基片表面。

[0049]

本发明还公开一种钙钛矿组件,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述底部传输层为空穴传输层或电子传输层,对应地,所述顶部传输层为电子传输层或空穴传输层,所述钙钛矿薄膜层为如前所述的钙钛矿薄膜,或者,所述钙钛矿薄膜层采用如前所述的钙钛矿薄膜的制备方法制备的钙钛矿薄膜。

[0050]

所述空穴传输层的制备材料包括氧化镍nio、氧化铜cuo、铜酞菁cupc的无机空穴传输层材料中任意一种,或者为聚-3己基噻吩p3ht、2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴spiro-ometad、聚[双(4-苯基)(2,4,6-三甲基苯基)胺]ptaa的有机空穴传输层材料中任意一种;所述电子传输层的制备材料包括氧化锌zno、氧化锡sno2或二氧化钛tio2无机电子传输层材料,或者为pcbm类富勒烯衍生物、苝酰亚胺(pdi)、萘酰亚胺(ndi)、聚芴类聚合物(pfn)的有机电子传输层材料中任意一种。

[0051]

下面通过具体实施例来说明钙钛矿组件的制备方法。

[0052]

实施例1

[0053]

本发明还公开一种钙钛矿组件的制备方法,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0054]

步骤11、配制前驱体溶液:称取0.7376g的pbi2,加入0.5mol%的丙烯酰胺单体、0.01mol%的偶氮二异丁腈、1.2ml的n,n-二甲基甲酰胺0.8ml的二甲基亚砜,在温度50摄氏度下搅拌冷却静置过滤,此例中卤化铅浓度为0.8摩尔/升。

[0055]

步骤12、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗ito导电玻璃,氮气吹干,然后紫外-臭氧处理10min。

[0056]

步骤13、制作底部传输层——空穴传输层:使用旋涂仪,将20纳米的p3ht沉积到ito表面,干燥后得到底部传输层——空穴传输层。

[0057]

步骤14、在底部传输层——空穴传输层上制作pbi2膜:使用刮刀涂布机,刮涂机台温度40℃,取步骤11中过滤得到的pbi2溶液38微升注入刮刀间隙,间隙宽度100μm,刮涂速度280mm/min,重复相同步骤在底部传输层——空穴传输层表面刮涂2次,刮涂结束先吹风,然后在60℃温度下烘烤10min,使得丙烯酰胺单体聚合,然后将热台温度升高至100℃,加热薄膜10min,使偶氮二异丁腈充分分解挥发。

[0058]

步骤15、制备钙钛矿薄膜层:步骤14中得到的pbi2薄膜置于包含甲基氢碘酸盐蒸气的腔体中,反应得到钙钛矿薄膜层。

[0059]

步骤16、制备顶部传输层——电子传输层:将pcbm溶解在氯苯中,浓度为10wt%,旋涂在钙钛矿薄膜层表面,转速为4000转/秒,膜厚为30纳米,得到顶部传输层——电子传输层。

[0060]

步骤17、制备顶电极:真空热蒸发80纳米的金属铝在顶部传输层——电子传输层

上,最后得到钙钛矿组件。

[0061]

实施例2

[0062]

本发明还公开一种所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0063]

步骤21、配制前驱体溶液:配制0.5m碘化铅与0.1m溴化铅的混合溶液,添加1mol%的pbac、1mol%的mai,再加入0.8mol%的乙烯基吡咯烷酮单体、0.015mol%的过氧化二苯甲酰、1.8ml的n,n-二甲基甲酰胺和0.2ml的二甲基亚砜,在温度50摄氏度下搅拌冷却静置过滤。

[0064]

步骤22、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗fto导电玻璃,氮气吹干,然后紫外-臭氧处理10min。

[0065]

步骤23、制作底部传输层——电子传输层:将颗粒直径为2纳米~10纳米,质量分数为2.5%的sno

2-异丙醇溶液旋涂在fto表面,在180℃下烘烤1小时,得到膜厚为30纳米的底部传输层——电子传输层。

[0066]

步骤24、在底部传输层——电子传输层上制作卤化铅膜:取步骤21中过滤得到的pbi2溶液,使用挤出式涂布机,机台温度45℃,间隙宽度100μm,涂布流量为0.4ml/min,涂布速度为10mm/s,重复相同步骤在底部传输层——电子传输层表面刮涂2次,涂布结束先吹风,然后在70℃温度下烘烤10min,使得乙烯基吡咯烷酮单体聚合,然后将热台温度升高至150℃,加热薄膜10min,使过氧化二苯甲酰充分分解挥发。

[0067]

步骤25、制备钙钛矿薄膜层:在步骤24得到的卤化铅薄膜上面沉积一层甲脒氢碘酸盐与甲胺氢溴酸盐,在150℃温度下退火1小时,反应得到混合钙钛矿薄膜层。

[0068]

步骤26、制备顶部传输层——空穴传输层:使用刮刀涂布机,取2mg/ml的ptaa氯苯溶液25微升~35微升注入刮刀间隙,间隙宽度100μm,刮涂速度400mm/min~600mm/min,刮涂机台温度50℃~65℃,在钙钛矿薄膜层表面刮涂2次,刮涂结束后在100℃温度下烘烤5min,得到厚度为5nm的顶部传输层——空穴传输层。

[0069]

步骤27、制备顶电极:真空热蒸发80纳米的金属金在顶部传输层——空穴传输层上,最后得到钙钛矿组件。

[0070]

实施例3

[0071]

本发明还公开一种钙钛矿组件的制备方法,所述钙钛矿组件的结构从下往上依次包括导电基片、底部传输层、钙钛矿薄膜层、顶部传输层和顶电极,所述钙钛矿组件的制备方法包括如下步骤:

[0072]

步骤31、配制前驱体溶液:配制1m的pbi2溶液,加入95mol%的甲胺氢碘酸盐、5mol%的甲胺氢氯酸盐,再加入0.8mol%的苯乙烯单体、0.01mol%的过氧化十二酰、2ml的n,n-二甲基甲酰胺,在温度50摄氏度下搅拌冷却静置过滤。

[0073]

步骤32、清洗导电基片:分别使用清洗剂、去离子水、丙酮、异丙醇超声清洗ito导电玻璃,氮气吹干,然后紫外-臭氧处理10min。

[0074]

步骤33、制作底部传输层——空穴传输层:在ito表面沉积20纳米厚的氧化镍作为底部传输层——空穴传输层。

[0075]

步骤34、在底部传输层——空穴传输层上制作钙钛矿薄膜层:取步骤31中过滤得到的前驱体溶液,使用旋涂仪,转速4500转/秒,在底部传输层——空穴传输层表面旋涂,涂

膜结束后,然后在100℃温度下烘烤10min,使得苯乙烯单体聚合,然后将热台温度升高至120℃,加热薄膜10min,使过氧化十二酰充分分解挥发,得到混合钙钛矿薄膜层。

[0076]

步骤35、制备顶部传输层——电子传输层:在钙钛矿薄膜层表面依次沉积20纳米的c60作为顶部传输层——电子传输层,5纳米的bcp作为空穴阻挡层。

[0077]

步骤36、制备顶电极:真空热蒸发80纳米的金属银在顶部传输层——电子传输层上,最后得到钙钛矿组件。

[0078]

对比例

[0079]

该对比例与实施例1相比,其区别点仅在于:在前驱体溶液中不含高分子聚合物单体和油性引发剂,其他步骤与实施例1的相同,不再赘述。

[0080]

将采用实施例1的钙钛矿薄膜的制备方法制备的钙钛矿组件(编号为b)与对比例的(编号为a)分别进行紫外老化对比试验,得到如下表1所示的对比实验结果。

[0081]

表1、实施例1(编号为b)与对比例(编号为a)的钙钛矿组件的紫外老化试验结果

[0082][0083][0084]

从上表可知,不添加聚合物单体和引发剂的对比例组别a在uv老化功率累计为23kwh时,钙钛矿组件效率相对于初始效率衰减了38.76%,而采用本发明添加了添加聚合物单体和引发剂的实施例1组别b在uv老化功率累计为41.6kwh时,钙钛矿组件相对于初始效率仅衰减了9.05%。因为uv老化功率累计值越大,衰减率越小,电池紫外稳定性越好,所以说明采取本发明制备的钙钛矿组件具有更佳的紫外稳定性。

[0085]

进一步地,得到如图1所示的每千瓦时衰减率对比示意图。每千瓦时衰减率的数值越小,钙钛矿组件的紫外稳定性越好。实施例1——添加单体和引发剂的钙钛矿组件的每千瓦时衰减率数值小于对比例——不添加单体和引发剂的钙钛矿组件的,实施例1制备的钙钛矿组件的紫外稳定性整体好于对比例的。

[0086]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1