一种各向异性复合磁体的制备方法与流程

1.本发明涉及磁性材料技术领域,尤其涉及一种各向异性复合磁体的制备方法。

背景技术:

2.随着科学技术的飞速发展,在航空、航天技术、微波技术、精密仪器和器件上迫切亟需发展能在高温下工作的高性能新型永磁材料。钕铁硼永磁材料虽然室温矫顽力能够满足要求,但其居里温度偏低和温度系数过高,远远达不到航天器以及一些高温力矩马达的使用温度要求;而钐钴永磁合金不仅具有高的矫顽力,而且具有居里温度高、温度系数低、耐腐蚀性能强等优点,很好地满足了高温环境下的应用要求,被认为是最有潜力实现高温应用的一类永磁材料,获得了科研工作者的广泛关注。

3.fecrco金存在混溶间隙区,且可以在混溶间隙区发生调幅分解形成铁磁相和弱铁磁相。fecrco合金的磁性能很大程度上来源于铁磁性相的形状各向异性。为此,通过改变加工工艺和调整合金成分来改善微结构,以便获得最佳的综合性能。此外,传统制备方法所需工艺复杂,成本较高。因此,研究新的制备工艺,尽量减少稀土材料的使用同时提高铁铬钴合金和锰铋合金的性能,具有重要意义。本发明采用smco合金和fecrco合金的复合,相当于在smco合金中有规律地多元复合添加fecrco合金组成元素,促使smco合金的磁性能得到有效提升。

技术实现要素:

4.针对现有技术中存在的问题,本发明目的在于提供一种各向异性复合磁体的制备方法。

5.本发明的各向异性复合磁体的制备方法,包括如下步骤:(1)smco基磁粉制备:按照smco合金成分分别称量各原料并通过真空感应熔炼加水冷铜磨技术制备smco基合金铸锭,然后将合金铸锭喷铸进入不同直径的铜模中制成纳米晶棒状,最后采用行星式球磨机将棒状磁体破碎至50~100 μm制得smco基微米级磁粉,球磨时间为10~20 h;(2)fecrco基磁粉制备:按照fecrco合金成分分别称量各原料并通过真空感应熔炼和熔体快淬技术fecrco基快淬带,辊速为30~60 m/s;随后将fecrco基快淬带在100~300 ℃及2 t磁场下进行低温磁场时效热处理,时效处理时间为1~5 h;最后采用高能球磨机将快淬带破碎至50~500 nm制得fecrco基纳米级磁粉;(3)将步骤(1)获得的smco基微米级磁粉和步骤(2)获得的fecrco基纳米级磁粉按比例混合均匀后,进行低温辅助磁场取向成型技术制备压坯,所述低温辅助磁场取向成型技术的温度为350~650℃,压力为50~150 mpa,磁场强度为2~4 t;(4)将步骤(3)获得的压坯通过激光加热快速烧结技术对压坯进行快速烧结处理,所述激光加热快速烧结技术的升温速率为30~100 ℃/s,烧结温度为400~800 ℃,烧结时间为10~100 s。

6.进一步的,步骤(1)中所述的smco基合金为按原子百分比的sm

a

co

b

tm

100-a-b

,式中20≤a≤40,50≤b≤80,其余tm,tm为fe、cr、ti,zr,ga,co中的一种或几种;所述的喷铸的压力差为0. 1~0.8 mpa,铜模直径的尺寸为0.5~5 mm。

7.进一步的,步骤(2)中所述的fecrco合金成分按原子百分比为:cr:0.4~5,co:0.1~5,ni:0.04~0.3,zr:0.1~0.6,ti:0.1~0.6,余量为fe。

8.进一步的,步骤(3)中所述的fecrco基纳米级磁粉占总重量比例为5~40 wt.%。

9.与现有的技术相比,本发明具有如下优点和有益效果:本发明将smco基微米级磁粉和fecrco基纳米级磁粉作为复合体系,两种磁粉具有不同的粒径,使fecrco基纳米级可以有效地包覆在smco基微米级磁粉的周围,有效提高了磁体的致密度改善其晶界,在提升复合磁体的磁性能的同时可以在一定程度降低原料成本;同时,本发明通过fecrco合金的低温磁场时效热处理及“低温辅助磁场取向成型技术+激光加热快速烧结技术”,进一步提高了磁体的取向度,最终获得了高温度稳定性,高磁性能的各向异性smco/fecrco复合磁体。

具体实施方式

10.下面将结合实施例对本发明做进一步的详细说明,但本发明并不仅仅局限于以下实施例。

11.实施例1(1)smco基磁粉制备:按照sm

20

co

70

tm

10

(tm= fe,ti,co)合金成分分别称量各原料并通过真空感应熔炼加水冷铜磨技术制备smco基合金铸锭,然后将合金铸锭喷铸进入铜模直径为5 mm的铜模中制成纳米晶棒状,喷铸的压力差为0.8 mpa,最后采用行星式球磨机将棒状磁体破碎至50~60 μm制得smco基微米级磁粉,球磨时间为20 h;(2)fecrco基磁粉制备:fecrco合金成分按原子百分比为cr:0.5,co:4,ni:0.05,zr:0.1,ti:0.6,fe:94.75的成分分别称量各原料并通过真空感应熔炼和熔体快淬技术fecrco基快淬带,辊速为50 m/s;随后将fecrco基快淬带在300 ℃及2 t磁场下进行低温磁场时效热处理,时效处理时间为5 h;最后采用高能球磨机将快淬带破碎至50~100 nm制得fecrco基纳米级磁粉;(3)将步骤(1)获得的smco基微米级磁粉和步骤(2)获得的fecrco基纳米级磁粉按比例混合均匀,其中fecrco基纳米级磁粉占总重量比例为5 wt.%,随后进行低温辅助磁场取向成型技术制备压坯,低温辅助磁场取向成型技术的温度为350 ℃,压力为150 mpa,磁场强度为4 t;(4)将步骤(3)获得的压坯通过激光加热快速烧结技术对压坯进行快速烧结处理,所述激光加热快速烧结技术的升温速率为30 ℃/s,烧结温度为700 ℃,烧结时间为90 s,制得各向异性smco/fecrco复合磁体。

12.比较例1制备步骤同实施例1,区别在于不需要熔炼步骤(2)中的fecrco合金及其步骤(3)中的混合,而是将步骤(1)制得的sm

20

co

70

tm

10

(tm= fe,ti,co)微米级磁粉直接进行步骤(3)中的低温辅助磁场取向成型技术制备压坯和步骤(4)中的激光加热快速烧结处理,制得各向异性smco/fecrco复合磁体。

13.实施例2(1)smco基磁粉制备:按照sm

30

co

65

tm5(tm= cr,ga)合金成分分别称量各原料并通过真空感应熔炼加水冷铜磨技术制备smco基合金铸锭,然后将合金铸锭喷铸进入铜模直径为2 mm的铜模中制成纳米晶棒状,喷铸的压力差为0.5 mpa,最后采用行星式球磨机将棒状磁体破碎至60~80 μm制得smco基微米级磁粉,球磨时间为15 h;(2)fecrco基磁粉制备:fecrco合金成分按原子百分比为cr:1,co:3,ni:0.1,zr:0.3,ti:0.3,fe:95.3的成分分别称量各原料并通过真空感应熔炼和熔体快淬技术fecrco基快淬带,辊速为40 m/s;随后将fecrco基快淬带在200 ℃及2 t磁场下进行低温磁场时效热处理,时效处理时间为3 h;最后采用高能球磨机将快淬带破碎至100~200 nm制得fecrco基纳米级磁粉;(3)将步骤(1)获得的smco基微米级磁粉和步骤(2)获得的fecrco基纳米级磁粉按比例混合均匀,其中fecrco基纳米级磁粉占总重量比例为10 wt.%,随后进行低温辅助磁场取向成型技术制备压坯,低温辅助磁场取向成型技术的温度为450 ℃,压力为100 mpa,磁场强度为3 t;(4)将步骤(3)获得的压坯通过激光加热快速烧结技术对压坯进行快速烧结处理,所述激光加热快速烧结技术的升温速率为60 ℃/s,烧结温度为600 ℃,烧结时间为80 s,制得各向异性smco/fecrco复合磁体。

14.比较例2制备步骤同实施例2,区别在于不需要熔炼步骤(2)中的fecrco合金及其步骤(3)中的混合,而是将步骤(1)制得的sm

30

co

65

tm5(tm= cr,ga)微米级磁粉直接进行步骤(3)中的低温辅助磁场取向成型技术制备压坯和步骤(4)中的激光加热快速烧结处理,制得各向异性smco/fecrco复合磁体。

15.实施例3(1)smco基磁粉制备:按照sm

38

co

55

tm7(tm= fe,zr,ga)合金成分分别称量各原料并通过真空感应熔炼加水冷铜磨技术制备smco基合金铸锭,然后将合金铸锭喷铸进入铜模直径为1 mm的铜模中制成纳米晶棒状,喷铸的压力差为0.2 mpa,最后采用行星式球磨机将棒状磁体破碎至90~100 μm制得smco基微米级磁粉,球磨时间为10 h;(2)fecrco基磁粉制备:fecrco合金成分按原子百分比为cr:3,co:0.5,ni:0.2,zr:0.6,ti:0.1,fe:95.6的成分分别称量各原料并通过真空感应熔炼和熔体快淬技术fecrco基快淬带,辊速为30 m/s;随后将fecrco基快淬带在100 ℃及2 t磁场下进行低温磁场时效热处理,时效处理时间为2 h;最后采用高能球磨机将快淬带破碎至200~300 nm制得fecrco基纳米级磁粉;(3)将步骤(1)获得的smco基微米级磁粉和步骤(2)获得的fecrco基纳米级磁粉按比例混合均匀,其中fecrco基纳米级磁粉占总重量比例为30 wt.%,随后进行低温辅助磁场取向成型技术制备压坯,低温辅助磁场取向成型技术的温度为600 ℃,压力为50 mpa,磁场强度为2 t;(4)将步骤(3)获得的压坯通过激光加热快速烧结技术对压坯进行快速烧结处理,所述激光加热快速烧结技术的升温速率为100 ℃/s,烧结温度为400 ℃,烧结时间为30 s,制得各向异性smco/fecrco复合磁体。

16.比较例3制备步骤同实施例3,区别在于不需要熔炼步骤(2)中的fecrco合金及其步骤(3)中的混合,而是将步骤(1)制得的sm

38

co

55

tm7(tm= fe,zr,ga)微米级磁粉直接进行步骤(3)中的低温辅助磁场取向成型技术制备压坯和步骤(4)中的激光加热快速烧结处理,制得各向异性smco/fecrco复合磁体。

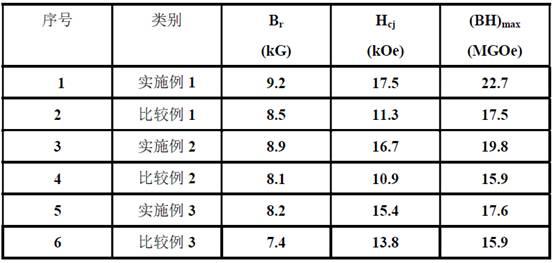

17.将上述实施例和比较例制备的样品,经磁性能测试,对比结果如表1所示。

18.总结:本发明将将smco基微米级磁粉和fecrco基纳米级磁粉作为复合体系,两种磁粉具有不同的粒径,使fecrco基纳米级可以有效地包覆在smco基微米级磁粉的周围;同时,通过在smco合金中添加不同量的fecrco合金,相当于在smco基合金中有规律地多元复合添加fecrco合金元素,形成多元多硬磁相的强化机制,在提升复合磁体的磁性能的同时可以在一定程度降低原料成本;另外,本发明通过fecrco合金的低温磁场时效热处理及“低温辅助磁场取向成型技术+激光加热快速烧结技术”,进一步提高了磁体的取向度,优化了复合磁体的磁性能。

19.表1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1