天线芯片封装结构及其制备方法与流程

1.本发明涉及半导体封装技术领域,特别是涉及一种天线芯片封装结构及其制备方法。

背景技术:

2.第五代移动通信技术(简称5g)是最新一代的蜂窝移动通信技术,其采用毫米或厘米波段通信,具有数据传输速率高、延迟低以及可支持大规模设备连接的显著优势。

3.目前,在5g芯片相关的封装制程中,业界倾向于将天线结构通过aip(antenna in package)技术与芯片等其他部件整合于同一封装结构中。通过将天线集成于封装结构中,可以有效简化器件设计,从而实现小型化、低成本的设计需求。

4.然而,现有的天线芯片封装结构电热性能差、封装尺寸大,难以针对5g芯片的特点进行优化,这将导致5g天线芯片的性能下降。此外,在封装工艺过程中还极易产生翘曲,而超过制程规格的翘曲度还会导致封装结构在应力的作用下发生形变,进而影响产品可靠性和良率。

5.因此,有必要提出一种新的天线芯片封装结构及其制备方法,解决上述问题。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种天线芯片封装结构及其制备方法,用于解决现有技术中电热性能差、封装尺寸大且容易发生翘曲的问题。

7.为实现上述目的及其它相关目的,本发明提供了一种天线芯片封装结构的制备方法,其特征在于,包括以下步骤:

8.1)提供第一支撑衬底,并在所述第一支撑衬底上形成重新布线层;

9.2)在所述重新布线层上方依次形成连接所述重新布线层的第一天线层、连接所述第一天线层的第一连接结构以及覆盖所述重新布线层、所述第一天线层和所述第一连接结构的第一封装层;

10.3)在所述第一封装层上方依次形成连接所述第一连接结构的第二天线层、连接所述第二天线层的第二连接结构以及覆盖所述第一封装层、所述第二天线层和所述第二连接结构的第二封装层;

11.4)在所述第二封装层上方形成连接所述第二连接结构的第三天线层;

12.5)在所述第二封装层和所述第三天线层上方键合第二支撑衬底;

13.6)去除所述第一支撑衬底,并在所述重新布线层下方形成凸点下金属层;

14.7)在所述凸点下金属层上形成焊球以及连接芯片。

15.作为本发明的一种可选方案,在步骤1)中,还包括在所述第一支撑衬底上涂布释放层的步骤,所述重新布线层通过所述释放层粘附于所述第一支撑衬底;在步骤6)中,将所述第一支撑衬底去除时,通过剥离所述释放层使所述第一支撑衬底与所述重新布线层分离。

16.作为本发明的一种可选方案,所述重新布线层包括至少一层金属布线层和包裹所述金属布线层的电介质层。

17.作为本发明的一种可选方案,在步骤6)之前,还包括在所述重新布线层中形成连接所述金属布线层的通孔的步骤。

18.作为本发明的一种可选方案,形成所述通孔的方法包括激光钻孔工艺。

19.作为本发明的一种可选方案,在步骤7)之前,还包括将所述第二支撑衬底去除的步骤。

20.作为本发明的一种可选方案,在步骤3)中形成有多个所述第二天线层、所述第二连接结构和所述第二封装层构成的层叠结构;多个所述第二封装层依次叠置并覆盖对应的所述第二天线层和所述第二连接结构;多个所述第二天线层通过多个所述第二连接结构相互连接;最底层的所述第二天线层连接所述第一连接结构,最顶层的所述第二连接结构连接所述第三天线层。

21.作为本发明的一种可选方案,在所述凸点下金属层上形成焊球的步骤包括植球和回流焊工艺。

22.本发明还提供了一种天线芯片封装结构,其特征在于,包括:

23.重新布线层;

24.位于所述重新布线层上方的连接所述重新布线层的第一天线层、连接所述第一天线层的第一连接结构以及覆盖所述重新布线层、所述第一天线层和所述第一连接结构的第一封装层;

25.位于所述第一封装层上方的连接所述第一连接结构的第二天线层、连接所述第二天线层的第二连接结构以及覆盖所述第一封装层、所述第二天线层和所述第二连接结构的第二封装层;

26.位于所述重新布线层下方的凸点下金属层;

27.连接所述凸点下金属层的焊球和芯片。

28.作为本发明的一种可选方案,所述重新布线层包括至少一层金属布线层和包裹所述金属布线层的电介质层。

29.作为本发明的一种可选方案,所述重新布线层中形成有连接所述金属布线层的通孔。

30.作为本发明的一种可选方案,所述第一封装层上方形成有多个所述第二天线层、所述第二连接结构和所述第二封装层构成的层叠结构;多个所述第二封装层依次叠置并覆盖对应的所述第二天线层和所述第二连接结构;多个所述第二天线层通过多个所述第二连接结构相互连接;最底层的所述第二天线层连接所述第一连接结构,最顶层的所述第二连接结构连接所述第三天线层。

31.如上所述,本发明提供了一种天线芯片封装结构及其制备方法,通过引入多层的天线层结构,减小了封装结构尺寸;采用激光钻孔使通孔形成工艺精度高、成本低;通过引入凸点下金属层与焊球及芯片连接,焊接效果好,可靠性高;通过引入第二支撑衬底改善了封装结构的翘曲度。

附图说明

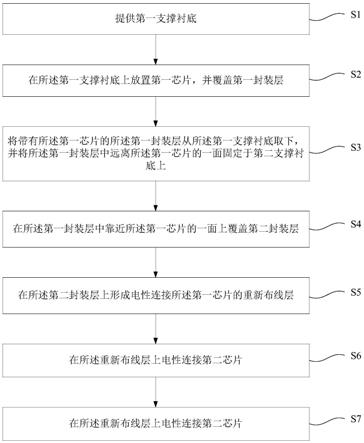

32.图1显示为本发明实施例一中提供的天线芯片封装结构的制备方法的流程图。

33.图2显示为本发明实施例一中提供的第一支撑衬底和重新布线层的截面示意图。

34.图3显示为本发明实施例一中提供的形成第一天线层后的截面示意图。

35.图4显示为本发明实施例一中提供的形成第一连接结构后的截面示意图。

36.图5显示为本发明实施例一中提供的形成第一封装层后的截面示意图。

37.图6显示为本发明实施例一中提供的第一封装层研磨工艺后的截面示意图。

38.图7显示为本发明实施例一中提供的形成第二天线层后的截面示意图。

39.图8显示为本发明实施例一中提供的形成第二连接结构后的截面示意图。

40.图9显示为本发明实施例一中提供的形成第二封装层后的截面示意图。

41.图10显示为本发明实施例一中提供的第二封装层研磨工艺后的截面示意图。

42.图11显示为本发明实施例一中提供的形成第三天线层后的截面示意图。

43.图12显示为本发明实施例一中提供的键合第二支撑衬底后的截面示意图。

44.图13显示为本发明实施例一中提供的去除第一支撑衬底后的截面示意图。

45.图14显示为本发明实施例一中提供的形成凸点下金属层后的截面示意图。

46.图15显示为本发明实施例一中提供的去除第二支撑衬底后的截面示意图。

47.图16显示为本发明实施例一中提供的形成焊球后的截面示意图。

48.图17显示为本发明实施例一中提供的连接芯片后的截面示意图。

49.图18显示为本发明实施例二中提供的天线芯片封装结构的截面示意图。

50.元件标号说明

51.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一支撑衬底

52.101a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

释放层

53.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重新布线层

54.102a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属布线层

55.102b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电介质层

56.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一天线层

57.104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一连接结构

58.105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一封装层

59.106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二天线层

60.107

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二连接结构

61.108

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二封装层

62.108a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

缓冲层

63.109

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三天线层

64.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二支撑衬底

65.110a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

释放层

66.111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凸点下金属层

67.111a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

68.112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊球

69.113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯片

70.203

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一天线层

71.204

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一连接结构

72.205

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一封装层

73.206

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二天线层

74.207

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二连接结构

75.208

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二封装层

76.208a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

缓冲层

77.209

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三天线层

78.s1~s7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤1)~7)

具体实施方式

79.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

80.请参阅图1至图18。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

81.实施例一

82.请参阅图1至图17,本发明提供了一种天线芯片封装结构的制备方法,其特征在于,包括以下步骤:

83.1)提供第一支撑衬底101,并在所述第一支撑衬底101上形成重新布线层102;

84.2)在所述重新布线层102上方依次形成连接所述重新布线层102的第一天线层103、连接所述第一天线层103的第一连接结构104以及覆盖所述重新布线层102、所述第一天线层103和所述第一连接结构104的第一封装层105;

85.3)在所述第一封装层105上方依次形成连接所述第一连接结构104的第二天线层106、连接所述第二天线层106的第二连接结构107以及覆盖所述第一封装层105、所述第二天线层106和所述第二连接结构107的第二封装层108;

86.4)在所述第二封装层108上方形成连接所述第二连接结构107的第三天线层109;

87.5)在所述第二封装层108和所述第三天线层109上方键合第二支撑衬底110;

88.6)去除所述第一支撑衬底101,并在所述重新布线层102下方形成凸点下金属层111;

89.7)在所述凸点下金属层111上形成焊球112以及连接芯片113。

90.在步骤1)中,请参阅图1的s1步骤和图2,提供第一支撑衬底101,并在所述第一支撑衬底101上形成重新布线层102。

91.作为示例,如图2所示,在所述第一支撑衬底101上还涂布有释放层101a,所述重新布线层102通过所述释放层101a粘附于所述第一支撑衬底101。所述释放层101a包括lthc光热转换材料层(lthc,light to heat conversion)。基于激光对所述lthc光热转换材料层

进行加热,使所述lthc光热转换材料层失去粘性,可以使所述重新布线层102和所述第一支撑衬底101自所述lthc光热转换材料层处相互分离。

92.作为示例,所述重新布线层102包括至少一层金属布线层102a和包裹所述金属布线层102a的电介质层102b。可选地,形成所述金属布线层102a的材料包括铜、铝、镍、金、银、钛中的一种或两种以上组合;形成所述电介质层102b的材料包括环氧树脂、硅胶、聚酰亚胺、pbo、bcb、氧化硅、磷硅玻璃,含氟玻璃中的一种或两种以上组合。沉积所述金属布线层102a的工艺包括化学气相沉积工艺、蒸镀工艺、溅射工艺、电镀工艺或化学镀工艺,在沉积后通过光刻和刻蚀工艺形成图形化的所述金属布线层102a;形成所述电介质层102b的工艺包括化学气相沉积工艺或物理气相沉积工艺。通过重复形成所述金属布线层102a和所述电介质层102b可以得到多层结构的所述重新布线层102。在本实施例中,所述金属布线层102a共有两层。

93.在步骤2)中,请参阅图1的s2步骤和图3至图6,在所述重新布线层102上方依次形成连接所述重新布线层102的第一天线层103、连接所述第一天线层103的第一连接结构104以及覆盖所述重新布线层102、所述第一天线层103和所述第一连接结构104的第一封装层105。

94.如图3所示,在所述重新布线层102上方形成连接所述重新布线层102中金属布线层的第一天线层103。形成天线层的材料包括铜、铝、镍、金、银、钛中的一种或两种以上组合;形成方法包括化学气相沉积和物理气相沉积,在沉积后通过光刻和刻蚀工艺形成图形化的天线层。

95.如图4所示,采用焊线工艺将所述金属连接线的一端焊接于所述开口区域的所述第一天线层103上,另一端向上方延伸,以构成所述第一连接结构104。可选地,所述焊线工艺包括热压焊线工艺、超声波焊线工艺及热压超声波焊线工艺中的一种;所述金属连接线的材料包括金、银、铜或铝中的一种;将所述金属连接线的一端焊接于所述第一天线层103上后,将所述金属连接线向上方延伸,并在另一端切断,且多根所述金属连接线所切断的顶端保持在同一水平面上。

96.如图5所示,形成覆盖所述重新布线层102、所述第一天线层103和所述第一连接结构104的第一封装层105。形成所述第一封装层105的材料包括聚酰亚胺、硅胶以及环氧树脂中的一种;形成方法包括压缩成型、传递模塑成型、液封成型、真空层压及旋涂中的一种。

97.如图6所示,通过研磨工艺磨去顶部多余的所述第一封装层105和所述第一连接结构104,并暴露出所述第一连接结构104的顶部。

98.在步骤3)中,请参阅图1的s3步骤和图7至图10,在所述第一封装层105上方依次形成连接所述第一连接结构104的第二天线层106、连接所述第二天线层106的第二连接结构107以及覆盖所述第一封装层105、所述第二天线层106和所述第二连接结构107的第二封装层108。

99.如图7所示,在所述第一封装层105上方形成连接所述第一连接结构104的第二天线层106,其构成材料和形成方法可以参考所述第一天线层103。

100.如图8所示,在第二天线层106上形成连接所述第二天线层106的第二连接结构107,其构成材料和形成方法可以参考所述第一连接结构104。

101.如图9至图10所示,形成覆盖所述第一封装层105、所述第二天线层106和所述第二

连接结构107的第二封装层108,其构成材料和形成方法可以参考所述第一封装层105。可选地,在所述第二封装层108与所述第一封装层105之间还形成有缓冲层108a,所述缓冲层108a能够缓解层间应力,保护天线层结构不会因应力发生变形损毁。

102.在步骤4)中,请参阅图1的s4步骤和图11,在所述第二封装层108上方形成连接所述第二连接结构107的第三天线层109。

103.如图11所示,在所述第二封装层108上方形成连接所述第二连接结构107的第三天线层109,其构成材料和形成方法可以参考所述第一天线层103。

104.在步骤5)中,请参阅图1的s5步骤和图12,在所述第二封装层108和所述第三天线层109上方键合第二支撑衬底110。

105.作为示例,如图12所示,所述第二支撑衬底110也包含释放层110a,其也包括lthc光热转换材料层(lthc,light to heat conversion),具有与释放层101a相同的作用。本发明通过引入所述第二支撑衬底110作为临时键合衬底,在后续工艺过程中提供额外的固定支持作用,防止封装结构在后续制程中出现异常翘曲,能够确保封装结构性能不受异常翘曲的影响。

106.在步骤6)中,请参阅图1的s6步骤和图12至图15,去除所述第一支撑衬底101,并在所述重新布线层102下方形成凸点下金属层111。

107.如图12至图13所示,通过激光照射剥离所述释放层101a,从而去除所述第一支撑衬底101。

108.如图13所示,在去除所述第一支撑衬底101后,还包括在所述重新布线层102中形成连接所述金属布线层102a的通孔111a的步骤。可选地,形成所述通孔111a的方法包括激光钻孔工艺。通过激光钻孔工艺形成通孔结构具有精度高、成本低的显著优势。所述通孔111a在形成后暴露出所述金属布线层102a。

109.如图14所示,在所述重新布线层102下方形成所述通孔111a的区域形成凸点下金属层111(ubm,under bump metallization)。所述凸点下金属层111可以由多层金属材料层构成,能够为焊球和芯片提供良好的电性连接,在回流焊工艺中具有良好的焊接效果,从而提升芯片封装产品的可靠性。

110.如图15所示,在形成所述凸点下金属层111后,还包括将所述第二支撑衬底110去除的步骤。所述第二支撑衬底110的去除工艺可以参考所述第一支撑衬底101。

111.在步骤7)中,请参阅图1的s7步骤和图16至图17,在所述凸点下金属层111上形成焊球112以及连接芯片113。

112.如图16所示,在所述凸点下金属层111上形成焊球112。可选地,在所述凸点下金属层111上形成所述焊球112的步骤包括植球和回流焊工艺。

113.如图17所示,在所述凸点下金属层111上连接所述芯片113。可选地,所述芯片113为5g芯片。

114.本实施例通过引入第一支撑衬底和第二支撑衬底,确保封装工艺过程中,封装结构由支撑衬底提供支撑固定,防止出现异常翘曲。而通过引入多层的天线层结构,减小了封装结构尺寸;采用激光钻孔使通孔形成工艺精度高、成本低;通过引入凸点下金属层与焊球及芯片连接,焊接效果好,可靠性高。

115.实施例二

116.如图18所示,本实施例提供了一种天线芯片封装结构的制备方法,其与实施例一的区别之处在于,在步骤3)中形成有多个所述第二天线层、所述第二连接结构和所述第二封装层构成的层叠结构;多个所述第二封装层依次叠置并覆盖对应的所述第二天线层和所述第二连接结构;多个所述第二天线层通过多个所述第二连接结构相互连接;最底层的所述第二天线层连接所述第一连接结构,最顶层的所述第二连接结构连接所述第三天线层。

117.作为示例,在图18中,在第一封装层205与第三天线层209之间共形成了两个所述第二天线层206、所述第二连接结构207和所述第二封装层208构成的双层的层叠结构。相邻的封装层之间还形成有缓冲层208a。最底层的所述第二天线层206连接所述第一连接结构204,所述第一连接结构204连接第一天线层203;最顶层的所述第二连接结构207连接所述第三天线层209。本实施例中展示的是双层叠层结构的情况,而在本发明的其他实施案例中,上述叠层结构还可以是三层或更多层的结构。

118.本实施例的其他实施方案与实施例一相同,此处不再赘述。

119.实施例三

120.如图17所示,本实施例提供了一种天线芯片封装结构,包括:

121.重新布线层102;

122.位于所述重新布线层102上方的连接所述重新布线层102的第一天线层103、连接所述第一天线层103的第一连接结构104以及覆盖所述重新布线层102、所述第一天线层103和所述第一连接结构104的第一封装层105;

123.位于所述第一封装层105上方的连接所述第一连接结构104的第二天线层106、连接所述第二天线层106的第二连接结构107以及覆盖所述第一封装层105、所述第二天线层106和所述第二连接结构107的第二封装层108;

124.位于所述重新布线层102下方的凸点下金属层111;

125.连接所述凸点下金属层111的焊球112和芯片113。

126.作为示例,如图17所示,所述重新布线层102包括至少一层金属布线层102a和包裹所述金属布线层102a的电介质层102b。如图13所示,所述重新布线层102中还形成有连接所述金属布线层102a的通孔111a。

127.作为示例,如图18所示,所述第一封装层205上方形成有多个所述第二天线层206、所述第二连接结构207和所述第二封装层208构成的层叠结构;多个所述第二封装层208依次叠置并覆盖对应的所述第二天线层206和所述第二连接结构207;多个所述第二天线层206通过多个所述第二连接结构207相互连接;最底层的所述第二天线层206连接所述第一连接结构204,最顶层的所述第二连接结构207连接所述第三天线层209。

128.综上所述,本发明提供了一种天线芯片封装结构及其制备方法,所述天线芯片封装结构的制备方法包括以下步骤:1)提供第一支撑衬底,并在所述第一支撑衬底上形成重新布线层;2)在所述重新布线层上方依次形成连接所述重新布线层的第一天线层、连接所述第一天线层的第一连接结构以及覆盖所述重新布线层、所述第一天线层和所述第一连接结构的第一封装层;3)在所述第一封装层上方依次形成连接所述第一连接结构的第二天线层、连接所述第二天线层的第二连接结构以及覆盖所述第一封装层、所述第二天线层和所述第二连接结构的第二封装层;4)在所述第二封装层上方形成连接所述第二连接结构的第三天线层;5)在所述第二封装层和所述第三天线层上方键合第二支撑衬底;6)去除所述第

一支撑衬底,并在所述重新布线层下方形成凸点下金属层;7)在所述凸点下金属层上形成焊球以及连接芯片。本发明通过引入多层的天线层结构,减小了封装结构尺寸;采用激光钻孔使通孔形成工艺精度高、成本低;通过引入凸点下金属层与焊球及芯片连接,焊接效果好,可靠性高;通过引入第二支撑衬底改善了封装结构的翘曲度。

129.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1