一种检测ICP工艺微小尺寸刻蚀深度及均匀性的方法与流程

一种检测icp工艺微小尺寸刻蚀深度及均匀性的方法

技术领域

1.本发明涉及一种icp工艺对微小尺寸刻蚀深度及均匀性的检测方法。

背景技术:

2.随着集成工艺和微纳系统技术的发展,器件的特征尺寸、体积越来越小,比如谐振传感器、梳齿结构电容传感器等,高深宽比(槽深与槽宽的比值)的微结构加工技术是制作该类传感器的关键手段。硅深刻蚀技术

‑

icp(inductively coupled plasma)技术的出现,使得该项技术可以进行非常精细、复杂的mems结构加工。通过调整工艺气压、气体流量、偏压功率、刻蚀时间等工艺参数可以得到很高的结构身宽比(>20:1)。但由于该技术的原理,存在“lag效应”,就是随着深宽比的增加,刻蚀速率降低,产生这一效应的原因是刻蚀例子向刻蚀表面和逸出刻蚀表面的生成物等的运输困难;离子和中性离子的遮蔽;电场在刻蚀表面的分布变化;表面扩散的困难等。为了对微小尺寸(<5μm)结构刻蚀深度进行观察,现在通常的办法是采用划切工具划切刻蚀处的微结构,然后在sem(扫描电子显微镜)下对进行观察、测量。由于微结构机械刚度小,划切的方法存在不易操作,难以定位、结构损伤、划切后无法继续刻蚀的问题,导致该方法测量误差大,不方便连续进行刻蚀、观察、再刻蚀的工艺试验。对于该条件下刻蚀深度均匀性只能采用多取测量点,重复划切测量的方式,费时费力。

技术实现要素:

3.本发明目的是为了解决现有检测icp工艺刻蚀微小尺寸硅微结构的深度及均匀性的方法存在测量误差大,不方便连续进行刻蚀,费时费力的问题,提出一种检测icp工艺微小尺寸刻蚀深度及均匀性的方法。

4.本发明所述一种检测icp工艺微小尺寸刻蚀深度及均匀性的方法,该方法的具体步骤为:

5.步骤一、根据icp工艺刻蚀线条的深宽比规律和待刻蚀图形线条的宽度,确定对晶圆背面的腐蚀深度;

6.步骤二、根据步骤一确定的腐蚀深度,采用各向异性湿法将晶圆每个单元的背面腐蚀出54.74

°

的斜坡结构;

7.步骤三、通过双面光刻对准技术,将待刻蚀区域与斜坡结构进行对准;

8.步骤四、在晶圆待刻蚀区域,采用icp工艺进行固定线宽结构刻蚀,刻蚀完成后,观察晶圆背面的斜坡结构是否有刻的透线条,若是,则执行步骤五,否则,继续刻蚀直到有刻透结构产生,执行步骤五;

9.步骤五、继续刻蚀时间t后,判断是否有新的刻透结构产生,若有,继续刻蚀时间t,再次判断是否有新的刻透结构产生,直至时间t后没有新的刻透结构产生,利用最后出现的刻透结构对应的刻蚀深度计算icp工艺在该刻蚀宽度时的最大深度。

10.步骤六、利用不同晶圆单元线条的刻蚀深度,计算icp工艺在该宽度时刻蚀的均匀

性。

11.进一步地,步骤一中所述根据icp工艺刻蚀线条的深宽比规律,确定对晶圆背面的腐蚀深度的方法为:

12.根据icp工艺刻蚀线条的深宽比规律,预估待检测线条的刻蚀深度的最短距离,令晶圆背面的腐蚀深度=晶圆的厚度

‑

预估的待检测线条的刻蚀深度的最短距离。

13.进一步地,步骤五中所述利用最后出现的刻透结构对应的刻蚀深度计算icp工艺在该刻蚀宽度时的最大深度的方法为:

[0014][0015]

其中,n为待刻蚀区域从对应斜面底角位置的线条到最后一个刻透的线条个数,l

线条

为线条宽度,l

间距

为线条间距,h

刻蚀

刻蚀深度,h

片厚

为晶圆厚度。

[0016]

进一步地、步骤六中利用不同晶圆单元线条的刻蚀深度,计算icp工艺在该深宽比刻蚀时的均匀性方法为:

[0017]

利用晶圆不同单元最后刻透线条a和线条b,对刻蚀深度差h

ab

进行计算:

[0018][0019]

其中,h

ab

为a线条和b线条之间刻蚀的深度差,h

a

为a线条的刻蚀深度,h

b

是b线条的刻蚀深度;当刻蚀深度差h

ab

为0时均匀性最好。

[0020]

本发明可以简单方便地测量出采用icp工艺加工微小尺寸硅微结构所能达到的最大深度值及刻蚀深度均匀性。工艺方案简单,操作易行。同时为圆片级刻蚀深度均匀性测量的自动化测试提供了可能,即如果可以实现对整片刻透结构数量的扫描提取,就能够实现整个晶圆刻蚀深度的自动化测试,无需切割晶圆,实现在进行刻蚀的同时检测可是深度。

附图说明

[0021]

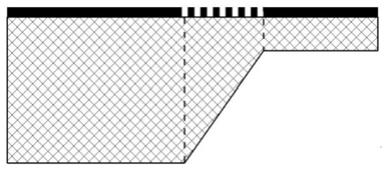

图1是本发明所述晶圆背面腐蚀出的54.74

°

斜坡结构的示意图;

[0022]

图2是待刻蚀区域示意图;

[0023]

图3是icp刻蚀晶圆未刻透时示意图;

[0024]

图4是icp刻蚀晶圆过程中出现一个线条刻透时示意图;

[0025]

图5是icp刻蚀晶圆过程中出现两个线条刻透时示意图;

[0026]

图6是icp刻蚀晶圆的尺寸标注示意图;

[0027]

图7是采用具体实施例所述方法刻蚀晶圆的示意图。

具体实施方式

[0028]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0030]

具体实施方式一:下面结合图1至图6说明本实施方式,本实施方式所述一种检测

icp工艺微小尺寸刻蚀深度及均匀性的方法,该方法的具体步骤为:

[0031]

步骤一、根据icp工艺刻蚀线条的深宽比规律和待刻蚀图形线条的宽度,确定对晶圆背面的腐蚀深度;

[0032]

步骤二、根据步骤一确定的腐蚀深度,采用各向异性湿法将晶圆每个单元的背面腐蚀出54.74

°

的斜坡结构;

[0033]

步骤三、通过双面光刻对准技术,将待刻蚀区域与斜坡结构进行对准;

[0034]

步骤四、在晶圆待刻蚀区域,采用icp工艺进行固定线宽结构刻蚀,刻蚀完成后,观察晶圆背面的斜坡结构是否有刻的透线条,若是,则执行步骤五,否则,继续刻蚀直到有刻透结构产生,执行步骤五;

[0035]

步骤五、继续刻蚀时间t后,判断是否有新的刻透结构产生,若有,继续刻蚀时间t,再次判断是否有新的刻透结构产生,直至时间t后没有新的刻透结构产生,利用最后出现的刻透结构对应的刻蚀深度计算icp工艺在该刻蚀宽度时的最大深度。

[0036]

步骤六、利用不同晶圆单元线条的刻蚀深度,计算icp工艺在该宽度时刻蚀的均匀性。

[0037]

本发明对于厚度为400μm的4英寸晶圆,晶圆正面可放置图形尺寸约为282(厚度/sqrt(2))μm,对于微小尺寸结构(<5μm),至少可以放置28个单元(考虑间距与结构等宽,均为5μm),刻蚀深度步进约为7μm(5*sqrt(2)),由此可以看出,满足刻蚀观测的要求。通过双面对准光刻,将待刻蚀图形与斜坡结构进行对准(如图2)。然后对微小尺寸图形进行icp工艺加工微结构(如图3),工艺结束后,取出晶圆,观察刻蚀观察面的情况,看是否有刻透的结构产生,若无,继续刻蚀直到有刻透结构产生;若有(如图4),继续刻蚀,直到经过足够长的时间(根据刻蚀深度步进值及刻蚀速率,并放大2倍得出)没有新的刻透结构产生(如图5),则最后出现的刻透结构对应的刻蚀深度即为在该线条尺寸下,本工艺所能达到的最大深度。刻蚀深度均匀性可以通过观察晶圆上不同位置产生的刻透结构数量的不同,进行计算。

[0038]

进一步地,步骤一中所述根据icp工艺刻蚀线条的深宽比规律,确定对晶圆背面的腐蚀深度的方法为:

[0039]

根据icp工艺刻蚀线条的深宽比规律,预估待检测线条的刻蚀深度的最短距离,令晶圆背面的腐蚀深度=晶圆的厚度

‑

预估的待检测线条的刻蚀深度的最短距离。

[0040]

本实施方式中,由于单晶硅材料的其他角度斜坡面在koh湿法腐蚀速率很慢,晶面与晶面之间形成夹角54.74

°

速度较快,因此,本发明采用54.74

°

角度的斜坡作为观测斜坡能够加快观测速率。

[0041]

进一步地,步骤五中所述利用最后出现的刻透结构对应的刻蚀深度计算icp工艺在该刻蚀宽度时的最大深度的方法为:

[0042][0043]

其中,n为待刻蚀区域从对应斜面底角位置的线条到最后一个刻透的线条个数,l

线条

为线条宽度,l

间距

为线条间距,h

刻蚀

刻蚀深度,h

片厚

为晶圆厚度。

[0044]

进一步地、步骤六中利用不同晶圆单元线条的刻蚀深度,计算icp工艺在该深宽比刻蚀时的均匀性方法为:

[0045]

利用晶圆不同单元最后刻透线条a和线条b,对刻蚀深度差h

ab

进行计算:

[0046][0047]

其中,h

ab

为a线条和b线条之间刻蚀的深度差,h

a

为a线条的刻蚀深度,h

b

是b线条的刻蚀深度;当刻蚀深度差h

ab

为0时均匀性最好。

[0048]

本实施方式中的a线条和b线条分别为不同晶圆单元最后刻透的线条。

[0049]

具体实施例:结合图7对本实施例进行说明;

[0050]

选择400μm厚单晶硅(100)材料,氧化、lpcvd生长sio2/sin,背面单面光刻,形成各向异性腐蚀图形,rie去掉背面sio2/sin,koh各向异性湿法腐蚀,双面对准光刻,在正面形成微小尺寸刻蚀图形,用光刻胶作为掩膜,正面进行icp刻蚀工艺,刻蚀过程中,用显微镜观察是否有刻透结构产生,根据前述内容进行判断和计算,最终得出刻蚀深度和均匀性。

[0051]

具体制作步骤如下:

[0052]

1.氧化:使用l4514

‑

3/qxg型氧化炉,氧化厚度360nm。

[0053]

2.lpcvd:使用ts6303型lpcvd,氮化硅厚度600nm。

[0054]

3.光刻:使用evg

‑

620型光刻机进行单面光刻,光刻胶az1500。

[0055]

4.rie:使用phantomⅱ型刻蚀机对硅进行刻蚀,去除sio2/sin。

[0056]

5.koh湿法腐蚀:使用39%wt koh溶液,加热到80℃,腐蚀深度360~370μm。

[0057]

6.光刻:使用evg

‑

620型光刻机进行双面对准光刻,光刻胶az1500。

[0058]

7.背面icp刻蚀:使用az1500光刻胶作为掩膜,使用alcatel 601e型icp刻蚀机加工。

[0059]

8.检查:使用stm

‑

6olympus测量显微镜,同时打开正面和背面光源,观察是否有结构刻透。

[0060]

9.根据前面所述方法进行刻蚀深度及均匀性的计算。

[0061]

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1