电芯自动入壳机的制作方法

1.本发明涉及电池领域,尤其涉及一种电芯自动入壳机。

背景技术:

2.众所周知,电池广泛地应用于电子产品、汽车、摩托车及自行车中,为电子产品、汽车、摩托车及自动车提供电力。

3.其中,对于扁平类的电池来说,它包含有电芯和胶壳,电芯通过双面胶粘于胶壳上,以使得电芯与胶壳固定在一起的目的。

4.但是,现有的电芯埋入胶壳并与胶壳粘贴固定的操作由操作人员手工完成,这样会增加操作人员的负担,无法适应于自动化作业。

5.因此,亟需一种能实现电芯自动入壳并与胶壳固定的自动化作业和防止电芯入壳过程中存在擦边风险的电芯自动入壳机来克服上述的缺陷。

技术实现要素:

6.本发明的目的在于提供一种能实现电芯自动入壳并与胶壳固定的自动化作业和防止电芯入壳过程中存在擦边风险的电芯自动入壳机。

7.为实现上述目的,本发明的电芯自动入壳机包括机架、胶壳进料流水线、电芯进料流水线、胶壳入料机械手、胶壳翻转装置、胶壳内壁ccd检测装置、电芯上方ccd检测装置、双联机械手、第一定位夹具、第二定位夹具、撕膜装置、埋入机器人、下料机械手、工装治具及工装平移装置。所述工装治具安装于所述工装平移装置,所述工装平移装置安装于所述机架并沿平行于所述机架的第一方向驱使所述工装治具做往复平移;所述胶壳进料流水线安装于所述机架并沿所述机架的第二方向位于所述工装平移装置的一侧旁,所述胶壳入料机械手安装于所述机架,所述胶壳入料机械手还沿所述机架的第二方向横跨所述胶壳进料流水线的上方和工装平移装置的一端上方;所述胶壳翻转装置安装于所述机架且分别与所述胶壳入料机械手和胶壳进料流水线邻设,所述胶壳内壁 ccd检测装置安装于所述机架并位于所述胶壳翻转装置的正上方;所述电芯进料流水线安装于所述机架并沿所述机架的第二方向位于所述工装平移装置相对的另一侧旁,所述第一定位夹具和第二定位夹具沿所述机架的第一方向彼此对齐,且所述第一定位夹具邻近所述电芯进料流水线的末端,所述第二定位夹具远离所述电芯进料流水线的末端;所述双联机械手安装于所述机架并沿所述机架的第二方向位于所述电芯进料流水线的侧旁,所述双联机械手还沿所述机架的第一方向延伸并超出所述电芯进料流水线,所述双联机械手在将所述电芯进料流水线所输送来的电芯抓放到所述第一定位夹具上的同时还将所述第一定位夹具上的电芯抓放到所述第二定位夹具;所述电芯上方ccd检测装置位于所述第一定位夹具的正上方,所述撕膜装置安装于所述机架并与所述第二定位夹具邻设,所述埋入机器人安装于所述机架并沿所述机架的第二方向位于所述电芯进料流水线与所述工装平移装置之间,所述下料机械手安装于所述机架并沿所述机架的第二方向横跨所述工装平移装置相对的另一端上方。

8.与现有技术相比,借助胶壳进料流水线、电芯进料流水线、胶壳入料机械手、胶壳翻转装置、胶壳内壁ccd检测装置、电芯上方ccd检测装置、双联机械手、第一定位夹具、第二定位装置、撕膜装置、埋入机器人、下料机械手、工装治具及工装平移装置的协调配合下,由胶壳翻转装置将胶壳进料流水线所输送来胶壳抓起并翻转预设角度,由胶壳内壁ccd检测装置对翻转后的胶壳之内壁进行检测,由胶壳入料机械手将检测后的胶壳抓走并装入切换至接胶位置的工装治具中;与此同时,由双联机械手将电芯进料流水线所输送来的电芯抓起并装入第一定位夹具中进行定位的同时,还将第一定位夹具中的电芯抓起并装入第二定位夹具中进行定位和裙整,以借助双联机械手来实现电芯进料流水线所输送来的电芯往第二定位夹具处的逐级输送;由电芯上方ccd检测装置对第一定位夹具进行视觉检测;由撕膜装置夹持第二定位夹具上的电芯中的保护膜,使得保护膜在埋入机器人将第二定位夹具上的电芯抓起过程中与电芯相分离而露出双面胶,使得电芯在埋入胶壳内时借助双面胶与胶壳粘固在一起;由下料机械手将工装治具中的粘固在一起的电芯和胶壳进行下料,以实现电芯自动入壳并与胶壳固定的自动化作业的目的。借助第一定位夹具和第二定位夹具,用于对电芯进行一次定位、二次定位及裙整处理,防止电芯入壳过程中存在擦边风险。

附图说明

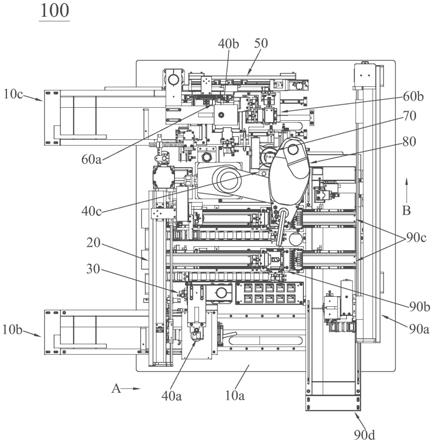

9.图1是本发明的电芯自动入壳机的平面结构示意图。

10.图2是本发明的电芯自动入壳机的中的胶壳进料流水线、胶壳入料机械手、胶壳翻转装置、胶壳内壁ccd检测装置及胶壳扫码装置安装于机架上的立体结构示意图。

11.图3是本发明的电芯自动入壳机中的胶壳翻转装置在吸起胶壳时的立体结构示意图。

12.图4是图3所示的胶壳翻转装置使吸起的胶壳翻转180度后的立体结构示意图。

13.图5是本发明的电芯自动入壳机中的胶壳入料机械手的立体结构示意图。

14.图6是本发明的电芯自动入壳机中的电芯进料流水线、双联机械手、电芯上方ccd检测装置和电芯扫码装置安装于机架中的立体结构示意图。

15.图7是本发明的电芯自动入壳机中的电芯进行料流水线的立体结构示意图。

16.图8是本发明的电芯自动入壳机中的双联机械手、第一定位夹具、第二定位夹具及撕膜装置安装于机架上的立体结构示意图。

17.图9是本发明的电芯自动入壳机中的双联机械手的立体结构示意图。

18.图10是本发明的电芯自动入壳机中的第一定位夹具和第二定位夹具安装在一起时的立体结构示意图。

19.图11是本发明的电芯自动入壳机中的撕膜装置的立体结构示意图。

20.图12是图11所示的撕膜装置在隐藏收集外流管和收集箱且在上下驱动器和水平驱动器均处于伸出位置时的状态示意图。

21.图13是图12所示的在水平驱动器处于收缩位置时的状态示意图。

22.图14是图13所示的在翻转驱动器驱使撕膜夹爪由水平位置向下翻转90度后的状态示意图。

23.图15是本发明的电芯自动入壳机中的工装治具安装于工装平移装置上的立体结构示意图。

24.图16是本发明的电芯自动入壳机中的埋入机器人的立体结构示意图。

25.图17是本发明的电芯自动入壳机中的下料机械手的立体结构示意图。

26.图18是电芯埋入胶壳且与胶壳粘贴固定在一起的立体结构示意图。

具体实施方式

27.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

28.请参阅图1、图2、图8及图18,本发明的电芯自动入壳机100包括机架 10a、胶壳进料流水线10b、电芯进料流水线10c、胶壳入料机械手20、胶壳翻转装置30、胶壳内壁ccd检测装置40a、电芯上方ccd检测装置40b、双联机械手50、第一定位夹具60a、第二定位夹具60b、撕膜装置70、埋入机器人80、下料机械手90a、工装治具90b及工装平移装置90c。工装治具90b安装于工装平移装置90c,工装平移装置90c安装于机架10a,较优的是,工装平移装置90c 位于机架10a的中部处,以合理地将机架10a的空间利用起来,当然,工装平移装置90c还可位于机架10a的其它位置,故不以此为限;工装治具90b平行于沿机架10a的第一方向(即箭头a所指方向,亦是机架10a的宽度方向)驱使工装治具90b做往复平移,以使得工装治具90b在工装平移装置90c的驱使下于一接胶位置和一埋入位置之间切换。胶壳进料流水线10b安装于机架10a并沿机架10a的第二方向(即箭头b所指方向,亦是机架10a的长度方向)位于工装平移装置90c的一侧旁,较优的是,在图1中,胶壳进料流水线10b位于工装平移装置90c的前侧旁,胶壳进料流水线10b还位于机架10a的前侧处,但不以此为限。胶壳入料机械手20安装于机架10a,胶壳入料机械手20还沿机架 10a的第二方向横跨胶壳进料流水线10b的上方和工装平移装置90c的一端(例如图1中的工装平移装置90c的左端)上方,以便于胶壳入料机械手20将胶壳翻转装置30上的胶壳220放入切换至接胶位置的工装治具90b处。胶壳翻转装置30安装于机架10a且分别与胶壳入料机械手20和胶壳进料流水线10b邻设,以便于胶壳翻转装置30将胶壳进料流水线10b所输送来的胶壳220抓起并翻转预设角度,例如但不限于此的180度,以使得翻转后的胶壳220朝上布置而便于胶壳220的内壁检测。胶壳内壁ccd检测装置40a安装于机架10a并位于胶壳翻转装置30的正上方,较优的是,在图2中,胶壳内壁ccd检测装置40a 通过一立柱41悬置于胶壳翻转装置30的正上方,这样设计可以将胶壳入料机械手20和胶壳内壁ccd检测装置40a在机架10a的高度方向(即箭头c所指方向)相错开,从而使得两者布置更紧凑,但不以此为限。电芯进料流水线10c 安装于机架10a并沿机架10a的第二方向位于工装平移装置90c相对的另一侧旁,较优的是,在图1中,电芯进料流水线10c位于工装平移装置90c的后侧旁,电芯进料流水线10c还位于机架10a的后侧处,但不以此为限。第一定位夹具 60a和第二定位夹具60b沿机架10a的第一方向彼此对齐,且第一定位夹具60a 邻近电芯进料流水线10c的末端,第二定位夹具60b远离电芯进料流水线10c 的末端,使得第一定位夹具60a和第二定位夹具60b沿机架10a的第一方向依次布置,以便于双联机械手50使电芯210于第一定位夹具60a和第二定位夹具60b 上的逐级输送。双联机械手50安装于机架10a并沿机架10a的第二方向位于电芯进料流水线10c的侧旁,例如图1中的电芯进料流水线10c的后侧旁,这样设计使得双联机械手50分别与第一定位夹具60a和第二定位夹具60b相错开(见图8),双联机械手50还沿机架10a的第一方向延伸并超出电芯进料流水线10c,双联机械手50在将电芯进料流水线10c所输送来的电芯210抓放到第

一定位夹具60a上的同时还将第一定位夹具60a上的电芯210抓放到第二定位夹具60b,实现电芯210于第一定位夹具60a和第二定位夹具60b上的逐级有序输送。电芯上方ccd检测装置40b位于第一定位夹具60a的正上方,用于检测第一定位夹具60a上电芯210,确保后续的第二定位夹具60b的定位和裙整工作可靠性,较优的是,在图6中,电芯上方ccd检测装置40b通过一立杆42悬置于机架 10a上,这样使得电芯上方ccd检测装置40b与双联机械手50相错位,从而使得两者的结构布局更紧凑,但不以此为限。撕膜装置70安装于机架10a并与第二定位夹具60b邻设,以便于撕膜装置70对第二定位夹具60b上的电芯210中的保护膜211进行夹持(见图8)。埋入机器人80安装于机架10a并沿机架10a 的第二方向位于电芯进料流水线10c与工装平移装置90c之间,以便于埋入机器人80将第二定位夹具60a上的电芯210抓走并埋入切换至埋入位置的工装治具 90b上的胶壳220内。下料机械手91a安装于机架10a并沿机架10a的第二方向横跨工装平移装置90c相对的另一端(例如图1中的右端)上方,较优的是,下料机械手91a位于机架10a的右侧处,与位于机架10a之左侧处的胶壳入料机械手20彼此相对布置,从而使得下料机械手91a与胶壳入料机械手20之间的结构布局更合理紧凑,但不以此为限。更具体地,如下:

29.如图1所示,本发明的电芯自动入壳机100还包括电芯下方ccd检测装置 40c和ng外流线90d,ng外流线90d安装于机架10a并沿机架10a的第二方向从工装平移装置90c的下方横跨工装平移装置90c,ng外流线90d还与下料机械手90a相邻;电芯下方ccd检测装置40c安装于机架10a并与第二定位夹具60b邻设,电芯下方ccd检测装置40c还位于埋入机器人80的下方;以借助电芯下方ccd检测装置40c对埋入机器人80从第二定位夹具60b所抓来的电芯210进行检测;若电芯210不合格时,此时将该电芯210转送到ng外流线90d处,较优是先转送到ng外流线90d上所设有的电芯ng翻转装置,由电芯ng翻转装置将ng的电芯210翻落至ng外流线90d上,最后由ng外流线 90d送走;若电芯210合格时,则将电芯210埋入切换至埋入位置的工装治具 90b上的胶壳220内。具体地,在图1中,电芯进料流水线10c输送电芯210的方向与胶壳进料流水线10b输送胶壳220的方向相平行,都是沿图1中箭头a 所指方向。举例而言,胶壳进料流水线10b、电芯进料流水线10c和ng外流线 90d各为带输送线,但不以此为限。

30.其中,为了实现数据集成和追溯共享以满足智能化生产,在图2中,在胶壳进料流水线10b的后侧旁设有胶壳扫码装置16,在图6中,在电芯进料流水线10c的前侧旁设有电芯扫码装置18f,胶壳扫码装置16和电芯扫码装置18f 各安装于机架10。为对胶壳进料流水线10b输送来的胶壳220进行机械式定位,以便于胶壳翻转装置30抓起操作,在图2中,胶壳进料流水线10b的末端安装有胶壳定位装置17,胶壳定位装置17包含胶壳定位气缸171和胶壳定位块172,胶壳定位气缸171安装于胶壳进料流水线10b上,胶壳定位块172安装于胶壳定位气缸171,由胶壳定位气缸171驱使胶壳定位块172沿平行于机架10a的第二方向滑移,从而对胶壳进料流水线10b所输送来的胶壳220进行定位。为对电芯进料流水线10c输送来的电芯210进行机械式定位,以便于双联机械手50 的抓取操作,在图6和图7中,电芯进料流水线10c的末端安装有电芯定位装置19,电芯定位装置19包含电芯定位气缸191和电芯定位块192,电芯定位气缸191安装于电芯进料流水线10c上,电芯定位块192安装于电芯定位气缸191,由电芯定位气缸191驱使电芯定位块192沿平行于机架10a的第二方向滑移,从而对电芯进料流水线10c所输送来的电芯210进行定位。

31.如图2至图4所示,胶壳翻转装置30包含立式支架31、升降驱动器32、翻转驱动器33及胶壳真空吸附头34;立式支架31的下端安装于机架10a,升降驱动器32安装于立式支架31,较优的是,升降驱动器32的输出端321朝上布置,翻转驱动器33安装于升降驱动器32的输出端321,以简化翻转驱动器 33与升降驱动器32之间的装配关系;胶壳真空吸附头34安装于翻转驱动器33 的输出端331,且胶壳真空吸附头34位于胶壳进料流水线10b的上方;故在胶壳翻转装置30的工作过程中,由升降驱动器32驱使翻转驱动器33连同胶壳真空吸附头34一起做靠近或远离胶壳进料流水线10b的升降运动,以满足胶壳真空吸附头34将胶壳进料流水线10b上的胶壳220抓起的运动要求;当升降驱动器32驱使翻转驱动器33连同胶壳真空吸附头34和胶壳220一起向上移离胶壳进料流水线10b一定距离后,此时的翻转驱动器33再工作,由工作的翻转驱动器33驱使胶壳真空吸附头34连同其所吸附的胶壳220向上翻转180度,以对调胶壳220的位置,从而使得胶壳220的内壁朝上,因而便于胶壳内壁ccd检测装置40a对翻转后的胶壳220的内壁进行检测工作。

32.如图2和图5所示,胶壳入料机械手20包含龙门支架21、横移模组22、升降模组23、旋转模组24及入料真空吸附头25;龙门支架21的脚架21a安装于机架10a,龙门支架21的横梁21b横跨胶壳进料流水线10b和工装平移装置 90c的上方,使得横梁21b的横跨方向沿机架10a的第二方向布置;横移模组22 安装于龙门支架21的横梁21b,升降模组23安装于横移模组22,旋转模组24 安装于升降模组23,入料真空吸附头25安装于旋转模组24;故在胶壳入料机械手20的过程中,由横移模组22驱使升降模组23、旋转模组24和入料真空吸附头25横移至胶壳翻转装置30所翻转后的胶壳220的正上方后,再由升降模组23驱使旋转模组24和入料真空吸附头25向下滑移,从而使得入料真空吸附头25将胶壳翻转装置30上的被检测后的胶壳220吸住,然后再在升降模组23 的作用下使得旋转模组24和入料真空吸附头25一起向上升起;最后,在横移模组22驱使升降模组23连同旋转模组24和入料真空吸附头25一起往切换至接胶位置的工装治具90b处横移的过程中,由旋转模组24驱使入料真空吸附头 25所吸住的胶壳220于水平旋转预设角度,例如旋转90度,以确保胶壳入料机械手20能可靠地将胶壳220装入工装治具90b中。举例而言,横移模组22可由横移电机、横移丝杆和横移丝母构成,横移电机可以直接或间接地(例如但不限于此的带传动、链传动或齿轮传动)驱使横移丝杆旋转;同时,升降模组 23可由升降电机、升降丝杆和升降丝母构成,升降电机可以直接或间接地(例如但不限于此的带传动、链传动或齿轮传动)驱使升降丝杆旋转;旋转模组24 可由旋转电机、旋转气缸或翻转油缸构成,但都不以此为限。

33.如图1、图8及图9所示,双联机械手50包含同时位于电芯进料流水线10c 之末端、第一定位夹具60a和第二定位夹具60b三者的侧旁的机械手骨架51、安装于机械手骨架51的横移装置52及安装于横移装置52的第一抓取装置53 和第二抓取装置54;横移装置52在驱使第二抓取装置54横移至第一定位夹具 60a的正上方的同时还驱使第一抓取装置53横移至电芯进料流水线10c的正上方,横移装置52在驱使第二抓取装置54横移至第二定位夹具60b的正上方的同时还驱使第一抓取装置53横移至第一定位夹具60a的正上方,以确保第一抓取装置53和第二抓取装置54两者工作的协调性,从而实现电芯210的逐级转送的目的。具体地,在图9中,横移装置52包含横移电机52a、横移丝杆52b、横移丝母52c及横移座52d,横移丝杆52b可转动地安装于机械手骨架51的横梁51b,机械手骨架51的脚架51a安装于机架10a,横移丝母52c可滑动地套装于横移丝杆52b,横移座52d滑设于机械手骨架51的横梁51b

并与横移丝母52c 固定连接,横移电机52a安装于机械手骨架51的横梁51b并与横移丝杆52b连接,第一抓取装置53和第二抓取装置54安装于横移座52d,故在横移电机52a 的工作下,由横移电机52a驱使横移丝杆52b旋转,由旋转的横移丝杆52b带动横移丝母52c于横移丝杆52b上滑移,由于横移丝母52c与横移座52d固定在一起,故使得横移座52d及横移座52d上的第一抓取装置53和第二抓取装置54 一起跟随横移丝母52c横移,从而使得第一抓取装置53横移至电芯进料流水线 10c所输送的电芯210正上方的同时,还使得第二抓取装置54横移至第一定位夹具60a的正上方;或者,第一抓取装置53横移至第一定位夹具60a的正上方的同时,还使得第二抓取装置54横移至第二定位夹具60b的正上方;从而确保电芯进料流水线10c所输送来的电芯210逐级地往第二定位夹具60b处输送。举例而言,第一抓取装置53和第二抓取装置54各包含抓取吸头531(541)及与抓取吸头531(541)装配连接的升降气缸532(542),以简化第一抓取装置 53和第二抓取装置54的结构,但不以此为限。

34.如图17所示,下料机械手91a包含机械手架体91、安装于机械手架体91 的直线滑移装置92、安装于直线滑移装置92上的升降滑移装置93、安装于升降滑移装置93的水平转动装置94及安装于水平转动装置94的下料真空吸头95;故在下料机械手91a的工作过程中,由直线滑移装置92驱使升降滑移装置93 连同水平转动装置94和下料真空吸头95一起往切换至埋入位置的工装治具90b 滑移;然后,在升降滑移装置93和水平转动装置94的配合下,使得下料真空吸头95将处于埋入位置的工装治具90b上的粘固在一起的电芯210和胶壳220 吸走;最后,在直线滑移装置92、升降滑移装置93和水平转动装置94的配合下,使得下料真空吸头95将吸走的粘固在一起的电芯210和胶壳220进行下料。

35.如图1及图16所示,埋入机器人80包含安装于机架10a的多轴机器人本体81、安装于多轴机器人本体81之执行末端811的装配座体82、沿机架10a 的高度方向(即箭头c所指方向)滑设于装配座体82上的真空吸附结构83、沿机架10a的高度方向位于装配座体82与真空吸附结构83之间的顶推块84、安装于顶推块84并位于顶推块84与真空吸附结构83之间的压力传感器85及设于顶推块84与装配座体82之间的弹性件86,弹性件86恒具有驱使顶推块84 和压力传感器85一起向下滑移至使压力传感器85与真空吸附结构83接触的趋势,以确保压力传感器85工作的可靠性。具体地,在图16中,埋入机器人80 还包含穿置导向连接件87,穿置导向连接件87沿机架10a的高度方向穿置于装配座体82与顶推块84中,弹性件86还套装于穿置导向连接件87上,这样设计能进一步地提高压力传感器85工作的可靠性。更具体地,在图16中,穿置导向连接件87的下端与顶推块84装配连接,例如但不限于此的螺纹连接,穿置导向连接件87的上端可沿机架10a的高度方向滑动地穿置于装配座体82中,穿置导向连接件87的上端还限定顶推块84向下滑移的距离,以防止顶推块84 向下滑移过度而与装配座体82相脱离。举例而言,穿置导向连接件87为一螺钉,当然,也可以是由螺杆与螺母构成的组合件,故以此为限。其中,在埋入机器人80中,借助压力传感器85、顶推块84、弹性件86、穿置导向连接件87 及真空吸附结构83的配合,当压力传感器85所检测到的真空吸附结构83将所吸住的电芯210埋入胶壳220的压力值大于标准设定值时,判断电芯210为高风险入壳,则由埋入机器人80将该电芯210转移到ng外流线90d处,起到电芯210入壳擦边报警作用。需要说明的是,埋入机器人80为多轴机器人,例如三轴、四轴、五轴或六轴等。

36.如图8,以及图11至图14所示,撕膜装置70包含上下骨架71、撕膜夹爪 72、上下驱动器73、水平驱动器74、翻转驱动器75和收集漏斗76;上下骨架 71安装于机架10a,上下驱

动器72安装于上下骨架71,上下驱动器73的输出端731朝上布置,水平驱动器74安装于上下驱动器73的输出端731,以简化水平驱动器74与上下驱动器73之间的装配关系;翻转驱动器75安装于水平驱动器74的输出端741,撕膜夹爪72安装于翻转驱动器75的输出端751,收集漏斗76位于撕膜夹爪72的下方。故在撕膜装置70的工作过程中,借助上下驱动器73和水平驱动器74彼此配合去驱使撕膜夹爪72滑移至夹持第二定位夹具60b 上的电芯210中的双面胶之保护膜211位置,接着,由撕膜夹爪72夹持保护膜 211,然后,在埋入机器人80将第二定位夹具60b上的电芯210向上抓起过程中,由翻转驱动器75驱使夹持保护膜211的撕膜夹爪72翻转,从而使保护膜 211与电芯210相分离;最后,再在上下驱动器73和水平驱动器74彼此配合下,使夹持有保护膜211的撕膜夹爪72滑移收集漏斗76的正上方,再在翻转驱动器75的作用下,使得撕膜夹爪72连同其所夹持的保护膜211一起翻入收集漏斗76内,紧接着,由撕膜夹爪72松开对保护膜211的夹持,从而使得保护膜 211掉落于收集漏斗76内,状态见图14所示。更详细地,撕膜装置70还包括上下支架77、吹气嘴78、位于收集漏斗76的下方并与收集漏斗76对接连通的收集外流管79a及位于收集外流管79a的下方并与收集外流管79a对接连通的收集箱79b;上下支架77与上下骨架71呈彼此相对的间隔开布置,收集漏斗76 位于上下支架77与上下骨架71之间;吹气嘴78安装于上下支架77,吹气嘴 78朝靠近上下骨架71的方向分支出向下倾斜且从收集漏斗76的顶部伸入收集漏斗76内的分支气管79c,收集漏斗76的侧壁761开设有供水平进出的侧壁开口762,侧壁开口762沿水平驱动器74的作动方向(即箭头b所指方向)贯穿收集漏斗76的侧壁761;以借助分支气管79c和吹气嘴78的配合,能进一步地确保撕膜夹爪72所放入收集漏斗76内的保护膜211更可靠地顺着收集外流管 79a往收集箱79b处输送。举例而言,上下驱动器73和水平驱动器74选择为气缸或油缸,翻转驱动器75选择为翻转气缸、翻转油缸或翻转电机,但不以此为限。

37.如图10所示,第一定位夹具60a包含夹具本体61、安装于夹具本体61的固定定位块62、安装于夹具本体61的定位驱动器63及与固定定位块62做松开或夹紧配合的滑动定位块64;滑动定位块64与固定定位块62彼此对齐,滑动定位块64还安装于定位驱动器63的输出端,以实现对电芯210自动的机械定位的目的。具体地,固定定位块62为两个且在夹具本体61上呈邻边布置,滑动定位块64为两个且在夹具本体61上呈邻边布置,以借助两个滑动定位块64 和两个固定定位块62的配合而构成从四周包围电芯210的四边;定位驱动器63 为两个,每个滑动定位块64安装于对应的一个定位驱动器63的输出端,以实现对电芯210可靠定位夹紧的目的。举例而言,定位驱动器63选择为气缸,当然,根据实际需要而选择为油缸,故不以此为限。

38.如图10所示,第二定位夹具60b包含夹具本体65、安装于夹具本体65的固定定位块66、安装于夹具本体65的定位驱动器67及与固定定位块66做松开或夹紧配合的滑动定位块68;滑动定位块68与固定定位块66彼此对齐,滑动定位块68还安装于定位驱动器67的输出端,以实现对电芯210自动的机械定位及裙边整形的目的。具体地,固定定位块66为两个且在夹具本体65上呈邻边布置,滑动定位块68为两个且在夹具本体65上呈邻边布置,以借助两个滑动定位块68和两个固定定位块66的配合而构成从四周包围电芯210的四边;定位驱动器67为两个,每个滑动定位块68安装于对应的一个定位驱动器67的输出端,以实现对电芯210可靠定位夹紧的目的。举例而言,定位驱动器67选择为气缸,当然,根据实际需要而选择为油缸,故不以此为限。

39.如图1和图15所示,工装治具90b及工装平移装置90c各为两个,两个工装平移装置90c沿机架10a的第二方向彼此对齐且间隔布置,每个工装治具90b 安装于对应的一个工装平移装置90c,以提高工作效率。举例而言,工装治具 90b包含工装定块96、工装动块97及工装驱动器98,工装定块96和工装驱动器98各安装于工装平移装置90c上,工装动块97安装于工装驱动器98的输出端,由工装驱动器98驱使工装动块97做彼此靠近或远离工装定块96的松夹配合。举例而言,工装驱动器98为气缸或油缸,但不以此为限。

40.如图2所示,为灵活地调整胶壳进料流水线10b于机架10a上的位置,胶壳进料流水线10b与机架10a之间装配有滑调导轨11及可滑动地套装于滑调导轨11上的滑调套12,以借助滑调导轨11与滑调套12的配合去调整胶壳进料流水线10b于机架10a上的位置;较优的是,机架10a上安装有与滑调导轨11平行且间隔开的导杆13,胶壳进料流水线10b上安装有可滑动地套装于导杆13上的抱夹14及穿置于抱夹14上并选择性地驱使抱夹14对导杆13抱紧或松开抱紧的操作件15,以借助操作件15而便于操作人员根据实际需要使抱夹14处于抱紧或松开状态,从而便于操作人员调整或固定胶壳进料流水线10b。

41.如图6和图7所示,为灵活地调整电芯进料流水线10c于机架10a上的位置,电芯进料流水线10c与机架10a之间装配有滑调导轨18a及可滑动地套装于滑调导轨18a上的滑调套18b,以借助滑调导轨18a与滑调套18b的配合去电芯进料流水线10c于机架10a上的位置;较优的是,机架10a上安装有与滑调导轨18a 平行且间隔开的导杆18c,电芯进料流水线10c上安装有可滑动地套装于导杆18c 上的抱夹18d及穿置于抱夹18d上并选择性地驱使抱夹18d对导杆18c抱紧或松开抱紧的操作件18e,以借助操作件18e而便于操作人员根据实际需要使抱夹 18d处于抱紧或松开状态,从而便于操作人员调整或固定电芯进料流水线10c。

42.与现有技术相比,借助胶壳进料流水线10b、电芯进料流水线10c、胶壳入料机械手20、胶壳翻转装置30、胶壳内壁ccd检测装置40a、电芯上方ccd 检测装置40b、双联机械手50、第一定位夹具60a、第二定位装置60b、撕膜装置70、埋入机器人80、下料机械手90a、工装治具90b及工装平移装置90c的协调配合下,由胶壳翻转装置30将胶壳进料流水线10b所输送来胶壳220抓起并翻转预设角度,由胶壳内壁ccd检测装置40a对翻转后的胶壳220之内壁进行检测,由胶壳入料机械手20将检测后的胶壳220抓走并装入切换至接胶位置的工装治具90b中;与此同时,由双联机械手50将电芯进料流水线10c所输送来的电芯210抓起并装入第一定位夹具60a中进行定位的同时,还将第一定位夹具60a中的电芯210抓起并装入第二定位夹具60b中进行定位和裙整;由电芯上方ccd检测装置40b对第一定位夹具60a进行视觉检测;由撕膜装置70 夹持第二定位夹具60b上的电芯210中的保护膜211,使得保护膜211在埋入机器人80将第二定位夹具60b上的电芯210抓起过程中与电芯210相分离而露出双面胶,使得电芯210在埋入胶壳220内时借助双面胶与胶壳220粘固在一起;由下料机械手90a将工装治具90b中的粘固在一起的电芯210和胶壳220进行下料,以实现电芯210自动入壳并与胶壳220固定的自动化作业的目的。借助第一定位夹具60a和第二定位夹具60b,用于对电芯210进行一次定位、二次定位及裙整处理,防止电芯210入壳过程中存在擦边风险。另,借助电芯下方ccd 检测装置40c,用于对埋入机器人80从第二定位夹具60b处所抓走的电芯210 进行检测,例如外形及尺寸检测,以判断该电芯210是否合格;若不合格时,直接将电芯210转送到ng外流线90d,若合格时,则将电芯210埋入切换至埋入位置的工装治具90b中;而工装治具90b是被工装平移装置90c所驱使而于接胶位置与埋入位置之间切换。

43.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1