一种顶发射OLED阴极结构及制备方法与流程

一种顶发射oled阴极结构及制备方法

技术领域

1.本发明涉及oled制备技术领域,特别是一种顶发射oled阴极结构及制备方法。

背景技术:

2.由于顶发射oled可以避免光从基板侧出射,从而大大提高了oled面板的开口率,在当今oled面板行业被广泛使用。顶发射oled中,常使用金属材料作为器件的阴极,这就要求金属阴极不仅具有较高的透光率,还要具有良好的导电性。金属阴极厚度较厚时,导电性能出色,但是透光性能较差;厚度较薄时,则反之。因此,常用的做法是选取一个合适的厚度数值,采用折中的做法,效果不佳。

3.例如,专利号为201910521580.1的中国发明专利所公开的一种顶发射oled金属阴极结构,包括衬底玻璃,所述衬底玻璃上设置有金属阳极,所述金属阳极上依次沉积oled有机功能层,所述oled有机功能层自下而上分别为:空穴注入层、空穴传输层、发光层、电子传输层;所述oled有机功能层上沉积金属阴极。采用上述结构和方法后,本发明提供的金属阴极可以有效地增强oled器件中电子的注入,对提高器件的发光效率很有帮助。

技术实现要素:

4.本发明需要解决的技术问题是提供一种oled阴极结构,可以同时具有较高的透光性和导电性,能有效提升oled器件性能。

5.为解决上述技术问题,本发明所采取的技术方案是:一种顶发射oled阴极结构,包括玻璃衬底,所述玻璃衬底上设有金属阳极,所述金属阳极上依次沉积oled有机功能层,所述oled有机功能层自下而上分别为空穴注入层、空穴传输层、发光层、电子传输层,所述oled有机功能层上沉积金属阴极。

6.作为本发明进一步的方案,所述金属阴极包括金属薄膜和金属细丝,所述金属细丝设在金属薄膜上。

7.作为本发明进一步的方案,所述金属薄膜的材料为ag、au、al、mg、ca的一种或几种,所述金属细丝的材料为ag、au、al、mg、ca的一种或几种。

8.作为本发明进一步的方案,所述金属薄膜的材料为ag:mg,所述ag:mg掺杂比例为1:9或2:9;所述金属薄膜厚度分别为1~3nm和2~7nm的al/ag组合或ca/ag组合或ca/au组合,所述金属薄膜的厚度为3~10nm。

9.作为本发明进一步的方案,所述金属细丝等间距排列,且宽度为50~100μm,厚度为50~300nm,细丝的间距为300~800μm。

10.一种顶发射oled阴极结构制备方法,具体步骤如下:第一步:准备好已经图案化的金属阳极及玻璃衬底;第二步:在金属阳极之上,依次沉积oled有机功能层,自下至上分别为:空穴注入层、空穴传输层、发光层、电子传输层;第三步:在第二步中的oled有机功能层上,依次沉积ag薄膜和ag细丝作为金属阴

极。

11.作为本发明进一步的方案,整个制备过程在真空环境条件下制备,且真空度为≤3*10

‑7torr。

12.作为本发明进一步的方案,所述第一步中金属阳极的厚度为200nm,发光单元面积为50mm

×

50mm。

13.作为本发明进一步的方案,所述第二步中在腔室真空度达到≤3*10

‑7torr条件下,空穴注入层、空穴传输层、发光层、电子传输层的沉积速率均为1

ꢀå

/s,时间分别是30s、400s、250s、300s,其中发光层的掺杂浓度为8%。

14.作为本发明进一步的方案,所述第三步中在腔室真空度达到≤3*10

‑7torr条件后,沉积厚度为6nm的ag薄膜,沉积速率为0.5

ꢀå

/s,时间为120s,随即在真空环境下更换精细掩膜板继续沉积ag细丝,厚度为100nm,宽度为80μm,间距为500μm,沉积速率为1

ꢀå

/s,时间为1000s。

15.本发明具有的优点和积极效果是:由于本发明采用如上技术方案,金属薄膜保证了良好的透光性,但是该薄膜的导电性较差;金属细丝覆盖在金属薄膜之上,具有良好的导电性,同时金属细丝的宽度对出光几乎没有影响。因此金属薄膜与金属细丝的有机组合保证了oled阴极同时具有较高的透光性与导电性,能有效提升oled器件性能。

附图说明

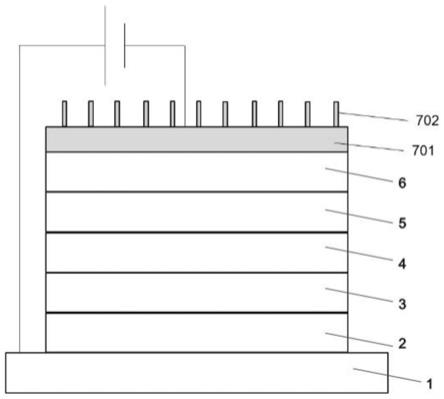

16.图1为一种顶发射oled阴极结构的结构示意图。

17.图2为一种顶发射oled阴极结构的俯视图。

18.图3为实施例一与对比例一、二中oled器件的电压

‑

电流密度曲线对比图。

19.图4为实施例一与对比例一、二中oled器件的亮度

‑

电流效率曲线对比图。

20.图中:1为玻璃衬底,2为金属阳极,3为空穴注入层,4为空穴传输层,5为发光层,6为电子传输层,701为金属薄膜,702为金属细丝。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步详细的说明。

22.如图1和图2所示,本发明的一种顶发射oled阴极结构,包括玻璃衬底1,所述玻璃衬底1上设有金属阳极2,所述金属阳极上依次沉积oled有机功能层,所述oled有机功能层自下而上分别为空穴注入层3、空穴传输层4、发光层5、电子传输层6,所述oled有机功能层上沉积金属阴极。

23.本发明进一步的,所述金属阴极包括金属薄膜701和金属细丝702,所述金属细丝702设在金属薄膜701上。

24.本发明进一步的,所述金属薄膜701的材料为ag、au、al、mg、ca的一种或几种,所述金属细丝702的材料为ag、au、al、mg、ca的一种或几种。

25.本发明进一步的,所述金属薄膜701的材料为ag:mg,所述ag:mg掺杂比例为1:9或2:9;所述金属薄膜701厚度分别为1~3nm和2~7nm的al/ag组合或ca/ag组合或ca/au组合,所述金属薄膜701的厚度为3~10nm。

26.本发明进一步的,所述金属细丝702等间距排列,且宽度为50~100μm,厚度为50~

300nm,细丝的间距为300~800μm。

27.实施例一:本发明的一种顶发射oled阴极结构制备方法,具体步骤如下:第一步,准备好已经图案化的金属阳极2及玻璃衬底1,金属阳极2为al的厚度为200nm,发光单元面积为50mm

×

50mm;第二步,在金属阳极al之上,腔室真空度达到≤3*10

‑7torr条件下,依次沉积oled有机功能层,自下至上分别为:空穴注入层3、空穴传输层4、发光层5、电子传输层6,上述各功能层的沉积速率均为1

ꢀå

/s,时间分别是30s、400s、250s、300s,其中发光层5的掺杂浓度为8%;第三步,在上述oled有机功能层上,腔室真空度达到≤3*10

‑7torr之后,沉积厚度为6nm的ag薄膜701,沉积速率为0.5

ꢀå

/s,时间为120s。然后在ag薄膜701上,真空环境下更换精细掩膜板继续沉积ag细丝702,厚度为100nm,宽度为80μm,间距为500μm,沉积速率为1

ꢀå

/s,时间为1000s。

28.对比例一:第一步,准备好已经图案化的金属阳极al及玻璃衬底,al的厚度为200nm,发光单元面积为50mm

×

50mm;第二步,在金属阳极al之上,依次沉积oled有机功能层,自下至上分别为:空穴注入层、空穴传输层、发光层、电子传输层;第三步,在上述oled有机功能层上,沉积厚度为6nm的ag作为金属阴极。

29.对比例二:第一步,准备好已经图案化的金属阳极al及玻璃衬底,al的厚度为200nm,发光单元面积为50mm

×

50mm;第二步,在金属阳极al之上,依次沉积oled有机功能层,自下至上分别为:空穴注入层、空穴传输层、发光层、电子传输层;第三步,在上述oled有机功能层上,沉积厚度为20nm的ag作为金属阴极。

30.如图3所示,可以明显的看出,实施例一与对比例二的电学性能相当,但是对比例一的电学性能很差,原因是对比例一中oled阴极仅由6nm的ag组成,电阻较高,无法有效注入电流。

31.如图4所示,可以明显的看出,实施例一中的oled器件采用了本发明提出的阴极结构,其电流效率最高,对比例二中的oled采用传统的阴极结构,效率次之;对比例一中的oled器件的阴极无法有效注入电流,所以其电流效率与亮度都很差。

32.综上所述,本发明可以同时具有较高的透光性和导电性,能有效提升oled器件性能。

33.虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1