锂离子电池负极材料、锂离子电池及其制备方法和应用与流程

1.本发明涉及一种锂离子电池负极材料、锂离子电池及其制备方法和应用。

背景技术:

2.随着新能源市场的发展,无论在电动轿车、电动大巴还是电动轮船等领域,对电池的性能要求越来越高,而传统石墨类负极材料也越来越不能满足市场需求,尤其是在应对不同领域时,对电芯的要求也不尽相同,相对应的,不同电芯领域对于负极材料也需要有不同性能要求。

3.目前,基于对锂离子存储机理的进一步认识,可通过对负极材料的结构进行设计,例如,对内部孔道储锂的形式进行研究,进而达到控制负极材料克容量的目的。但目前使用的锂离子电池负极材料仍无法满足在获得目标克容量的同时,其他电化学性能也保持优异的要求。

4.因此,本领域亟需开发一种电化学性能优异,制备工艺简单,且可有效控制克容量的锂离子电池负极材料。

技术实现要素:

5.本发明所要解决的技术问题在于克服现有技术中锂离子电池负极材料无法满足在获得目标克容量的同时,其他电化学性能也保持优异的要求等缺陷,而提供一种锂离子电池负极材料、锂离子电池及其制备方法和应用。本发明制得的锂离子电池负极材料可获得目标克容量,且电化学性能优异,制备工艺简单。

6.本发明通过以下技术方案解决上述技术问题。

7.本发明提供一种锂离子电池负极材料的制备方法,其包括如下步骤:

8.(1)在溶剂中,将热塑性酚醛树脂和固化剂经固化反应,干燥,制得物料a;所述固化反应的时间为大于或等于2h;

9.(2)将所述物料a与碱性溶液进行反应,洗涤,干燥,再于惰性气氛或真空条件下进行预碳化处理,制得多孔树脂微球;所述物料a与所述碱性溶液中碱性物质的质量比为1:(0.01~0.4);所述反应的时间为3~5h;

10.(3)在惰性气氛或真空条件下,将有机碳源填充于所述多孔树脂微球的内部形成沉积碳,即可;

11.所述多孔树脂微球与填充于所述多孔树脂微球内部的所述沉积碳的质量比为1:(0.025~0.5)。

12.步骤(1)中,所述溶剂可为本领域常规使用的可将所述热塑性酚醛树脂和所述固化剂完全溶解的溶剂,较佳地为醇类溶剂、酮类溶剂和苯类溶剂中的一种或多种,更佳地为醇类溶剂,进一步更佳地为乙醇。

13.步骤(1)中,所述热塑性酚醛树脂可为本领域常规使用的不含可进一步缩聚的官能团,且为线型的酚醛树脂,较佳地为苯酚

‑

甲醛树脂、间苯二酚

‑

甲醛树脂、3

‑

氨基酚

‑

甲醛

树脂、双酚a

‑

甲醛树脂、腰果酚改性酚醛树脂、硼改性酚醛树脂、硅改性酚醛树脂和硒改性酚醛树脂中的一种或多种,更佳地为苯酚

‑

甲醛树脂、间苯二酚

‑

甲醛树脂和腰果酚改性酚醛树脂中的一种或多种。

14.步骤(1)中,所述固化剂可为本领域常规使用的可增进或控制固化反应的物质,较佳地为脂肪族胺类固化剂、芳香族胺类固化剂、聚醚胺类固化剂、咪唑类固化剂、酸酐类固化剂、氨水和多聚甲醛中的一种或多种,更佳地为氨水、多聚甲醛和脂肪族胺类固化剂中的一种或多种。

15.其中,所述脂肪族胺类固化剂可为本领域常规使用的脂肪族胺类固化剂,较佳地为六次甲基四胺。

16.步骤(1)中,所述热塑性酚醛树脂与所述溶剂的质量比可为本领域常规,较佳地为(0.05~1):1,更佳地为(0.1~0.5):1,例如0.25:1。

17.步骤(1)中,所述固化剂与所述热塑性酚醛树脂的质量比可为本领域常规,较佳地为(0.01~0.15):1,更佳地为(0.04~0.08):1,例如0.06:1。

18.步骤(1)中,所述固化反应的条件和方法可为本领域该类反应常规的条件和方法。

19.步骤(1)中,所述固化反应的时间较佳地为2~5h。

20.步骤(1)中,所述固化反应的温度可为本领域该类反应常规的温度,较佳地为室温。

21.步骤(1)中,所述干燥的条件和方法可为本领域该类反应常规的条件和方法,一般可为喷雾干燥。

22.步骤(1)中,所述干燥的温度可为本领域该类操作常规使用的温度,较佳地为50~70℃,更佳地为60~70℃。

23.步骤(2)中,所述碱性溶液中的溶剂可为本领域常规使用的可将所述碱性溶液中的碱性物质完全溶解的溶剂,较佳地为水和/或醇类溶剂。

24.步骤(2)中,所述碱性溶液中的碱性物质可为本领域常规使用的可刻蚀所述物料a的碱性物质,较佳地为氢氧化物,更佳地为氢氧化钠、氢氧化钙、氢氧化镁和氢氧化钾中的一种或多种,进一步更佳地为氢氧化钠。

25.步骤(2)中,所述碱性溶液的ph值可为本领域常规,较佳地为8~14,更佳地为12~14。

26.步骤(2)中,所述物料a与所述碱性溶液中碱性物质的质量比较佳地为1:(0.2~0.4)。

27.步骤(2)中,所述反应的条件和方法可为本领域常规,一般可将所述物料a刻蚀为所述多孔树脂微球,即可。

28.步骤(2)中,所述反应的时间较佳地为3~4h。

29.步骤(2)中,所述反应的温度可为本领域该类操作常规的温度,较佳地为65~75℃,更佳地为70~75℃。

30.步骤(2)中,所述惰性气氛可为本领域常规使用的不与所述物料a和所述碱性溶液发生化学反应的惰性气氛,较佳地为氮气。

31.步骤(2)中,所述预碳化处理的条件和方法可为本领域该类操作常规的条件和方法。

32.步骤(2)中,所述预碳化处理的温度可为本领域该类操作常规使用的温度,较佳地为400~700℃,更佳地为600~700℃。

33.步骤(2)中,所述预碳化处理的时间可为本领域该类操作常规使用的时间,较佳地为1~8h,更佳地为3~8h。

34.步骤(2)中,所述洗涤的条件和方法可为本领域常规,一般可为水洗。

35.步骤(2)中,所述洗涤的次数可为本领域常规,一般可将体系中剩余所述碱性物质去除,即可。

36.步骤(2)中,所述干燥的条件和方法可为本领域常规,一般可在烘箱中进行。

37.步骤(2)中,所述干燥的温度可为本领域该类操作常规的温度,较佳地为100~150℃,更佳地为100~110℃。

38.步骤(2)中,所述干燥的时间可为本领域该类操作常规的时间,较佳地为3~5h,更佳地为4~5h。

39.步骤(2)中,所述干燥的操作前还可进一步包括过滤,收集滤渣的操作。其中,所述过滤的条件和方法可为本领域该类操作常规的条件和方法,一般可为抽滤。

40.步骤(3)中,所述沉积碳可为本领域技术人员常规认为的可沉积在所述多孔树脂微球内部和/或表面的碳。

41.步骤(3)中,所述有机碳源的种类可为本领域常规,较佳地为烷烃、烯烃、炔烃、软化点为50~400℃的沥青、软化点为50~400℃的焦油和软化点为50~400℃的树脂中的一种或多种,更佳地为乙烯、乙炔和软化点为50~400℃的沥青中的一种或多种。

42.步骤(3)中,在所述多孔树脂微球的内部填充所述沉积碳时,也可能在所述多孔树脂微球的表面包覆有沉积碳。

43.步骤(3)中,所述惰性气氛可为本领域常规使用的不与所述有机碳源气体和所述多孔树脂微球发生化学反应的惰性气氛,较佳地为氮气。

44.步骤(3)中,所述填充的条件和方法可为本领域常规,一般可为气相沉积和/或碳化处理。

45.当采用所述气相沉积的方法进行所述填充时,所述有机碳源可按照本领域常规以有机碳源气体的形式添加。

46.当采用所述气相沉积的方法进行所述填充时,所述有机碳源的种类较佳地为烷烃、烯烃和炔烃中一种或多种,更佳地为乙烯和/或乙炔。

47.当采用所述气相沉积的方法进行所述填充时,所述填充的温度可为本领域该类操作常规的温度,较佳地为800~1300℃,更佳地为900~1300℃。

48.当采用所述气相沉积的方法进行所述填充时,所述填充的时间可为2~10h,较佳地为4~5h。

49.当采用所述气相沉积的方法进行所述填充时,所述有机碳源的流量可为本领域常规,较佳地为0.01~10l/min,更佳地为1l/min。

50.当采用所述气相沉积的方法进行所述填充时,所述多孔树脂微球与填充于所述多孔树脂微球内部的所述沉积碳的质量比较佳地为1:(0.025~0.2),更佳地为1:(0.026~0.07),进一步更佳地为1:(0.026~0.05),例如1:0.053、1:0.1或1:0.16。

51.当采用所述碳化处理的方法进行所述填充时,所述有机碳源的种类较佳地为软化

点为50~400℃的沥青、软化点为50~400℃的焦油和软化点为50~400℃的树脂中的一种或多种,更佳地为软化点为50~400℃的沥青,例如软化点为150℃的沥青。

52.当采用所述碳化处理的方法进行所述填充时,所述碳化处理的温度可为本领域该类操作常规的温度,较佳地为800~1300℃,更佳地为900~1300℃。

53.当采用所述碳化处理的方法进行所述填充时,所述碳化处理的时间可为本领域该类操作常规的时间,较佳地为2~10h,更佳地为4~5h。

54.当采用所述碳化处理的方法进行所述填充时,所述碳化处理前还可进一步包括混合的操作,将所述有机碳源与所述多孔树脂微球混合均匀,即可。

55.其中,所述混合的时间可为本领域该类操作常规的时间,较佳地为4~7h。

56.其中,所述混合的温度可为本领域该类操作常规的温度,较佳地为100~300℃,更佳地为160~300℃。

57.当采用所述碳化处理的方法进行所述填充时,所述有机碳源与所述多孔树脂微球的质量比可为1:(0.05~0.5),较佳地为1:(0.05~0.4)。

58.当采用所述碳化处理的方法进行所述填充时,所述多孔树脂微球与填充于所述多孔树脂微球内部的所述沉积碳的质量比较佳地为1:(0.05~0.5),更佳地为1:(0.05~0.42)。

59.步骤(3)中,所述填充的操作后还可进一步包括冷却和/或筛分的处理。

60.一较佳实施方案中,所述锂离子电池负极材料的制备方法的步骤(1)中,所述热塑性酚醛树脂为间苯二酚

‑

甲醛树脂,所述固化剂为氨水;步骤(3)中,所述有机碳源为烯烃。

61.一较佳实施方案中,所述锂离子电池负极材料的制备方法的步骤(1)中,所述热塑性酚醛树脂为间苯二酚

‑

甲醛树脂,所述固化剂为脂肪族胺类固化剂;步骤(3)中,所述有机碳源为炔烃。

62.一较佳实施方案中,所述锂离子电池负极材料的制备方法的步骤(1)中,所述热塑性酚醛树脂为腰果酚改性酚醛树脂,所述固化剂为多聚甲醛;步骤(3)中,所述有机碳源为烯烃。

63.本发明还提供一种锂离子电池负极材料,其由如上所述的锂离子电池负极材料的制备方法制得。

64.本发明中,所述锂离子电池负极材料的粒径d50一般可为5~20μm,较佳地为10.5~13.8μm,例如11.8μm、12.5μm或13.1μm。

65.本发明中,所述锂离子电池负极材料的振实密度一般可为0.7~1.0g/cm3,较佳地为0.82~0.93g/cm3,例如0.85g/cm3、0.92g/cm3或0.96g/cm3。

66.本发明中,所述锂离子电池负极材料的比表面积一般可为0.25~10m2/g,较佳地为4.23~8.37m2/g,例如5.21m2/g、5.42m2/g、6.32m2/g或6.83m2/g。

67.本发明中,所述锂离子电池负极材料的放电容量一般可为470~600mah/g,较佳地为474.5~573.5mah/g,例如483.2mah/g、500.3mah/g、535.4mah/g或552.4mah/g。

68.本发明中,所述锂离子电池负极材料的首次充放电效率一般可为75%~93%,较佳地为81.2%~87.5%,例如83.2%、84.3%、85.5%、86.1%或87.2%。

69.本发明中,所述锂离子电池负极材料的0.2c充放电500个循环时容量保持率一般可为97.5%~98.7%,例如97.6%、98%、98.4%或98.6%。

70.本发明中,所述锂离子电池负极材料的3c/0.2c容量占比一般可为40.5%~49.7%,例如43.8%、44.3%、45.3%或46.2%。

71.本发明还提供了一种锂离子电池负极材料,其包括多孔树脂微球和填充于所述多孔树脂微球内部的沉积碳;所述多孔树脂微球与填充于所述多孔树脂微球内部的所述沉积碳的质量比为1:(0.025~0.5);所述多孔树脂微球的制备方法同如上所述的锂离子电池负极材料的制备方法中步骤(1)和步骤(2)。

72.本发明中,所述多孔树脂微球的表面还可进一步包覆有沉积碳。

73.本发明中,所述填充的方法同如上所述的气相沉积和/或所述的碳化处理。

74.本发明还提供一种如上所述的锂离子电池负极材料作为负极材料在锂离子电池领域的应用。

75.本发明还提供了一种锂离子电池,其负极材料为如上所述的锂离子电池负极材料。

76.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

77.本发明所用试剂和原料均市售可得。

78.本发明的积极进步效果在于:本发明对酚醛树脂进行固化,方便加工和刻蚀,造出储锂孔道和缺陷,还进行了有机碳源的填塞,改善了材料颗粒间的结构属性,进而达到目标锂离子电池负极材料克容量的效果。不仅如此,添加了硬炭,促使锂离子电池负极材料具有大层间距、高压实密度和孔隙丰富的特点,同时又具有优异的电化学性能,可逆容量控制在474~600mah/g,且可控制,首次库伦效率大于80%,倍率充电性能和循环性能优异。本发明的制备方法工艺简单易行,原料供应广泛,成本可控,为电芯设计做出一定贡献。

附图说明

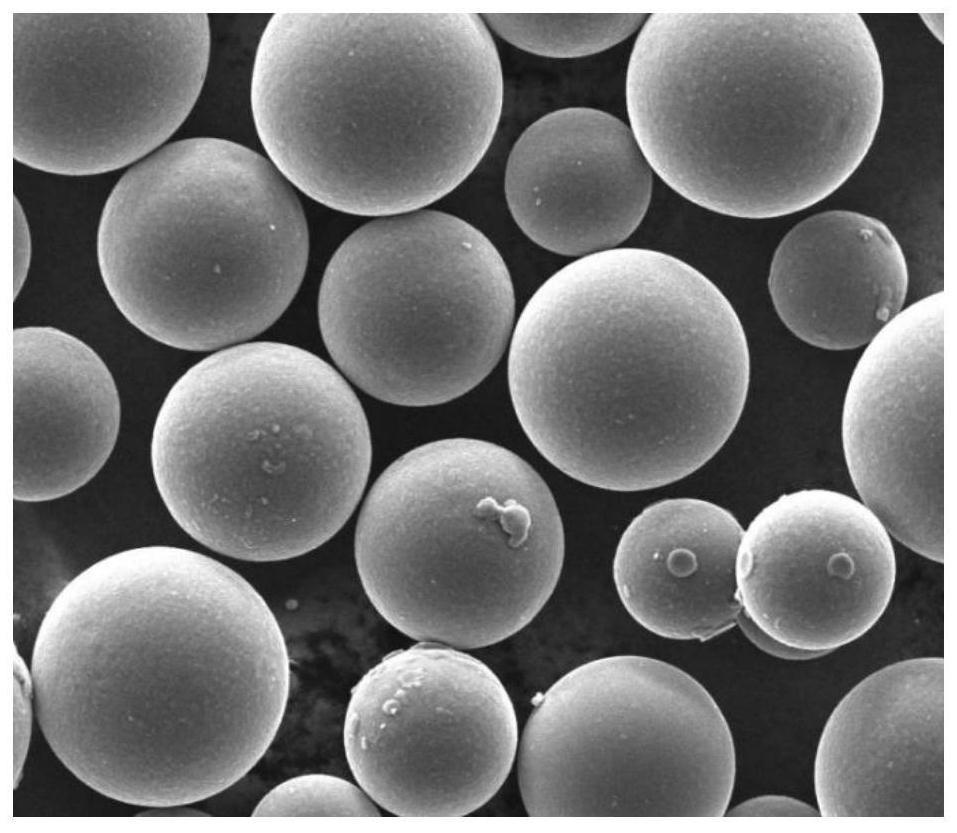

79.图1为实施例1制得锂离子电池负极材料的sem图;

80.图2为以实施例1制得的锂离子电池负极材料为负极材料的锂离子半电池的首次充放电曲线图;

81.图3为本发明锂离子电池负极材料的设计理念图。

具体实施方式

82.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

83.下述实施例中苯酚

‑

甲醛树脂购于东莞市越泰新材料有限公司,型号为erfna521;

84.下述实施例中间苯二酚

‑

甲醛树脂购于江苏国立化工科技有限公司,型号为glr

‑

20;

85.下述实施例中腰果酚改性酚醛树脂购于上海独帜商贸有限公司,型号为kp

‑

210。

86.实施例1

87.(1)取5kg苯酚

‑

甲醛树脂溶解在20kg无水乙醇中,加入200g氨水,固化反应4h;将固化后制得物料经喷雾干燥制得物料a,干燥的温度为60℃;

88.(2)将物料a至于ph值为12的氢氧化钠水溶液中,物料a与氢氧化钠水溶液中氢氧化钠的质量比为1:0.05,70℃条件下反应4h,然后常规水洗、抽滤、鼓风烘箱干燥4h,干燥的温度为100℃;在氮气气氛和600℃条件下预碳化处理3h,制得多孔树脂微球;

89.(3)将步骤(2)制得的多孔树脂微球至于气相沉积炉中,在氮气条件下升温至900℃,在900℃时切换成乙烯气体进行气相沉积,乙烯气体的流量为1l/min,气相沉积的时间为4h,出料后冷却,筛分,得锂离子电池负极材料。其中,多孔树脂微球内部的沉积碳的质量比为1:0.05,其sem图如图1所示;其设计理念图如图3所示。

90.实施例2

91.(1)取5kg间苯二酚

‑

甲醛树脂溶解在100kg无水乙醇中,加入300g六次甲基四胺,固化反应2h;将固化后制得物料经喷雾干燥制得物料a,干燥的温度为60℃;

92.(2)将物料a至于ph值为12的氢氧化钠水溶液中,物料a与氢氧化钠水溶液中氢氧化钠的质量比为1:0.2,70℃条件下反应4h,然后常规水洗、抽滤、鼓风烘箱干燥4h,干燥的温度为110℃;在氮气气氛和600℃条件下预碳化处理3h,制得多孔树脂微球;

93.(3)将步骤(2)制得的多孔树脂微球至于气相沉积炉中,在氮气条件下升温至900℃,在900℃时切换成乙炔气体进行气相沉积,乙炔气体的流量为1l/min,气相沉积的时间为4h,出料后冷却,筛分,得锂离子电池负极材料;其中,多孔树脂微球内部的沉积碳的质量比为1:0.053。

94.实施例3

95.(1)取5kg腰果酚改性酚醛树脂溶解在20kg无水乙醇中,加入400g多聚甲醛,固化反应4h;将固化后制得物料经喷雾干燥制得物料a,干燥的温度为60℃;

96.(2)将物料a至于ph值为12的氢氧化钠水溶液中,物料a与氢氧化钠水溶液中氢氧化钠的质量比为1:0.4,70℃条件下反应4h,然后常规水洗、抽滤、鼓风烘箱干燥4h,干燥的温度为110℃;在氮气气氛和600℃条件下预碳化处理3h,制得多孔树脂微球;

97.(3)将步骤(2)制得的多孔树脂微球至于气相沉积炉中,在氮气条件下升温至900℃,在900℃时切换成乙烯气体进行气相沉积,乙烯气体的流量为1l/min,气相沉积的时间为5h,出料后冷却,筛分,得锂离子电池负极材料;其中,多孔树脂微球内部的沉积碳的质量比为1:0.07。

98.实施例4

99.与实施例1相比,区别仅在于步骤(3)中气相沉积的时间为2h,其他条件参数同实施例1;其中,多孔树脂微球内部的沉积碳的质量比为1:0.026。

100.实施例5

101.与实施例1相比,区别仅在于步骤(3)中气相沉积的时间为6h,其他条件参数同实施例1;其中,多孔树脂微球内部的沉积碳的质量比为1:0.1。

102.实施例6

103.与实施例1相比,区别仅在于步骤(3)中气相沉积的时间为8h,其他条件参数同实施例1;其中,多孔树脂微球内部的沉积碳的质量比为1:0.16。

104.实施例7

105.与实施例1相比,区别仅在于步骤(3)中,将步骤(2)制得的多孔树脂微球至于碳化炉中,并加入1kg软化点为150℃的沥青与多孔树脂微球混合,沥青与多孔树脂微球的质量

比为1:0.4,混合时间为4h,混合的温度为160℃,在氮气条件下升温至900℃,在900℃条件下碳化4h,出料后冷却,筛分,得锂离子电池负极材料;其中,多孔树脂微球内部的沉积碳的质量比为1:0.42。

106.实施例8

107.与实施例1相比区别仅在于步骤(1)中,固化时间为5h,其他条件参数同实施例1。

108.对比例1

109.与实施例1相比,区别仅在于将步骤(3)中乙烯替换为氮气,在900℃条件下恒温2h,其他条件参数同实施例1。

110.对比例2

111.与实施例1相比,区别仅在于将步骤(3)中乙炔气体进行气相沉积的时间调整为18h,其他条件参数同实施例1;其中,多孔树脂微球内部的沉积碳的质量比为1:0.59。

112.对比例3

113.与实施例1相比区别仅在于步骤(2)中,物料a与氢氧化钠水溶液中氢氧化钠的质量比为1:1,反应的时间为6h,其他条件参数同实施例1。

114.对比例4

115.与实施例1相比区别仅在于步骤(1)中,固化时间为1h,其他条件参数同实施例1。

116.效果实施例1

117.对上述实施例1~8以及对比实施例1~4中的锂离子电池负极材料分别进行粒径、振实密度、比表面积的测试,结果列于表1。

118.测试所使用的仪器名称及型号为:

119.粒径:马尔文激光粒度分析仪ms2000;振实密度:振实密度测试仪fzs4

‑

4b;比表面积:康塔比表面积测定仪nova2000e。

120.采用半电池测试方法对实施例1~8以及对比例1~4中的锂离子电池负极材料进行首次脱锂容量、首次库伦效率、0.2c循环500周保持率和倍率性能测试,结果列于表1。

121.半电池的测试方法为:以n

‑

甲基吡咯烷酮为溶剂配制质量分数为6%~7%的聚偏氟乙烯溶液,将复合负极材料、聚偏氟乙烯、导电碳黑按质量比91.6:6.6:1.8混合均匀,涂于铜箔上,将涂好的极片放入温度为90℃真空干燥箱中真空干燥4小时备用。然后在充氩气的德国米开罗那手套箱中装配成2430型扣式电池,以1mol/l lipf6的三组分混合溶剂按ec:dmc:emc=1:1:1(体积比)混合液为电解液,金属锂片为对电极,在美国arbin电化学检测系统上对组装的半电池进行电化学性能测试,充放电电压范围为0mv至2.0v,测试0.1c下首次嵌锂和脱锂容量及对应的首次库伦效率。得到的半电池性能参数如表1所示;以实施例1制得的锂离子电池负极材料为负极材料的锂离子半电池的首次充放电曲线图如图2所示。

122.表1

[0123][0124]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0125]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1