一种具有多段交联结构的粘结剂及其制备方法和应用与流程

1.本发明属于高分子材料领域,具体涉及一种具有多段交联结构的粘结剂及其制备方法和应用。

背景技术:

2.锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。在充放电过程中,li

+

在两个电极之间往返嵌入和脱嵌:充电时,li

+

从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反。锂离子电池自商业化以来,由于其具有高容量、循环次数多、无记忆效应、能量密度高、循环寿命长、绿色环保、使用温度范围宽、高倍率性及安全性等性能被广泛的应用到智能手机、平板电脑、蓝牙耳机、电动自行车和电动汽车等。锂电池粘结剂占锂离子电池电极中的活性物质的5~8wt%,起着稳定极片结构的作用,能够粘结和保持活性物质,加强活性物质与导电剂的接触,其作为构成电极的重耍组分显著影响电池的循环稳定性和倍率性能。性能优异的锂电池粘结剂不仅需要具备良好的粘附性能抵抗体积变化来维持电极良好的电子导电网络,而且在充电过程中应尽量阻止可溶的硫化物扩散到电解质中。

3.目前,市场上用于锂电池电极材料的粘结剂主要有含氟聚合物(pvdf)为代表的油溶性粘合剂及丁苯乳液和聚丙烯酸酯类水溶性粘合剂等。含氟聚合物油性粘合剂使用时需加入溶剂溶解后再配置成浆料,在制作成极片的过程,溶剂的挥发既污染环境又危害工作人员的健康,并且粘结力和柔软性都较差,抑制极片膨胀的效果也非常有限,提高电池的容量及倍率特性比较困难,另外含氟聚合物价格较高,增加了锂电池的成本。因而近年来水性锂电池粘合剂开发成为电池行业发展的趋势。

4.专利cn 104448158 a一种锂电池用水性粘合剂的制备方法提供水溶性丙烯酸类单体、油溶性丙烯酸单体以及引发剂滴加到苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物(sbs)乳液中,通过搅拌升温反应得到锂电池用水性粘合剂的方法。其实质是丙烯酸酯接枝丁苯乳液,这类型改性丁苯橡胶乳液粘结剂,基团的疏水性大,难以有效的在水介质中分散,没有合适分散剂下无法进行电极涂布,电极片的拉伸强度也不高,低温放电性能也需要提高。

5.以专利cn1209433c、cn1195036c为代表的聚丙烯酸酯类水性锂电池电极粘结剂,在于提供一种无皂共聚水溶液分散乳胶,其可作为锂电池电极粉体材料以及涂覆隔膜的粘合剂。但其主体链结构高极性聚丙烯酸及丙烯腈等结构,玻璃化转变温度高,使用制备电极片时,烘干过程中随着水份挥发,电极片脆性增加,容易发生卷曲,开裂,折断,且还有力学性能不佳,可加工性能差,遇水膨胀等不足限制其广泛推广。

技术实现要素:

6.本发明的目的是为了克服现有技术的不足,提供一种具有多段交联结构的粘结剂,其结合聚丙烯酸类、聚酰胺类、聚丙烯酸酯类三类粘结剂的优点。

7.本发明的另一目的在于提供所述具有多段交联结构的粘结剂的制备方法。

8.本发明的另一目的在于提供所述具有多段交联结构的粘结剂的应用。

9.本发明上述目的通过如下技术方案予以实现:

10.一种具有多段交联结构的粘结剂,包括聚合物、去离子水、多元胺;所述聚合物包括丙烯酸单元段、丙烯酰胺单元段和丙烯酸酯单元段;其中丙烯酸单元段为丙烯酸类单体与丁烯二酸单烷基酯类单体聚合而成;所述丙烯酰胺单元段为丙烯酰胺类单体与羟烷基类丙烯酰胺类单体聚合而成;所述丙烯酸酯单元段为亲水性的丙烯酸酯类单体与多官能度交联丙烯酸酯单体聚合而成;

11.所述丙烯酸单元段单体重量占所述聚合物重量的20~35%;

12.所述丙烯酰胺单元段单体重量占所述聚合物重量的25~40%;

13.所述丙烯酰胺单元段单体重量占所述聚合物重量的35~55%。

14.发明人发现,以丙烯酸类单体与丁烯二酸单烷基酯类单体聚合而成的丙烯酸单元段,可以增强粘结剂强度,改善粘结剂的柔软性和分散性;而以丙烯酰胺类单体与羟烷基类丙烯酰胺类单体聚合而成的丙烯酰胺单元段能提高粘结剂的黏结力,提高交联强度,更进一步地,用于锂电池粘合时,能提高电池的循环性能。丙烯酸酯单元段的亲水性的丙烯酸酯类单体与多官能度交联丙烯酸酯能降低整个粘结剂膜的玻璃化温度,保持耐电解质性同时提高其柔韧性,并使其容易加工,容易分散,能更好地满足锂电池电极对粘合剂的使用指标要求。

15.本发明中,各单元段的合成均为无氧条件下进行。要达到无氧的条件,常规的操作是往体系中通入惰性气体,常用的惰性气体为氮气。

16.优选地,丙烯酸单元段中,所述丙烯酸类单体为丙烯酸、甲基丙烯酸、丙烯酸钠、丙烯酸锂、甲基丙烯酸钠或甲基丙烯酸锂中的一种或几种。

17.优选地,丙烯酸单元段中,所述丁烯二酸单烷基酯类单体为马来酸单甲酯、马来酸单乙酯、马来酸单丁酯、富马酸单甲酯、富马酸单乙酯或富马酸单丁酯中的一种或几种。

18.优选地,丙烯酰胺单元段中,所述丙烯酰胺类单体为甲基丙烯酰胺、二甲基丙烯酰胺、二乙基丙烯酰胺、异丙基丙烯酰胺、二甲氨基丙烯酰胺或双丙酮丙烯酰胺中的一种或几种。

19.优选地,丙烯酰胺单元段中,所述羟烷基类丙烯酰胺类单体为n

‑

羟甲基丙烯酰胺、n

‑

羟乙基丙烯酰胺、n

‑

羟甲基丙烯酰胺或n

‑

羟乙基丙烯酰胺中的一种或几种。

20.优选地,丙烯酸酯单元段中,所述丙烯酸酯单元段为亲水性的丙烯酸酯类单体为丙烯酸羟乙酯、丙烯酸羟乙酯、丙烯酸甲氧基乙酯或甲氧基聚乙二醇(甲基)丙烯酸酯中的一种或几种。

21.所述甲氧基聚乙二醇(甲基)丙烯酸酯可以是甲氧基聚乙二醇(350)(甲基)丙烯酸酯、甲氧基聚乙二醇(500)(甲基)丙烯酸酯、甲氧基聚乙二醇(600)(甲基)丙烯酸酯或甲氧基聚乙二醇(1000)(甲基)丙烯酸酯中的一种或几种。

22.所述多官能度交联丙烯酸酯单体可以是聚乙二醇(200)二(甲基)丙烯酸酯、聚乙二醇(400)二(甲基)丙烯酸酯或聚乙二醇(600)二(甲基)丙烯酸酯中的一种或几种。

23.优选地,所述丙烯酸酯单元段中,还含有亲油性丙烯酸酯单体。

24.更优选地,所述亲油性丙烯酸酯单体优选为丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丙酯、丙烯酸酯正丁酯、丙烯酸异丁酯、丙烯酸正己酯、丙烯酸2

‑

乙基己酯或丙烯酸异辛酯中

的一种或几种。

25.所述具有多段交联结构的粘结剂的制备方法,包括如下步骤:

26.s1.丙烯酸单元段制备:

27.将丙烯酸类单体、丁烯二酸单烷基酯类单体混合,加入引发剂和去离子水,在50~85℃下反应2~5小时,得到丙烯酸单元段;

28.s2.丙烯酰胺单元段制备:

29.在s1.反应后的体系中,加入去离子水,并调节体系的ph值为6.5~7,加入丙烯酰胺类单体、羟烷基类丙烯酰胺类单体、引发剂,调节体系温度为60~75℃,反应1~4小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

30.s3.丙烯酸酯单元段制备:

31.在s2.反应后的体系中,加入去离子水,加入亲水性的丙烯酸酯类单体、多官能度交联丙烯酸酯单体、引发剂,调节体系温度为55~65℃,反应2~4小时;

32.s4.在s3.反应后,加入去离子水及引发剂,升温至80~90℃,反应2~5小时,得到所述聚合物;

33.s5.将s4.反应后的体系降温至40℃以下,加入去离子水和多元胺,分散后即得所述具有多段交联结构的粘结剂。

34.本发明中,制备方法采用溶液聚合法进行,因此各步骤中,去离子水的添加量可以参考现有技术,更优选地,各步骤中,去离子水的添加量为单体质量的5~8倍。

35.本发明中,所述引发剂为本领域常用的引发剂,更优选地,所述引发剂选自偶氮化合物、有机过氧化物或无机过硫酸盐中的一种或几种。更具体地,所述偶氮化合物可以选自2,2

‑

偶氮二异丁腈、2,2

‑

偶氮二

‑2‑

甲基丁腈、2,2

‑

偶氮二

‑

2,4

‑

二甲基戊腈、2,2

‑

偶氮二

‑4‑

甲氧基

‑

2,4

‑

二甲基戊腈、2,2

‑

偶氮二(2

‑

甲基丙酸甲酯)、2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐等。所述有机过氧化物选自氢过氧化枯烯(chp)、过氧化二叔丁基、过氧化二异丙苯、过氧苯甲酰(bpo)、过氧月桂酰(lpo)、二甲基双(过氧化叔丁基)己烷、二甲基双(过氧化叔丁基)

‑3‑

己炔、双(叔丁基过氧化异丙基)苯、双(过氧化叔丁基)三、甲基环己烷、丁基

‑

双(过氧化叔丁基)戊酸酯、过氧化2

‑

乙基己酸叔丁酯、过氧化二苯甲酰、萜烷过氧化氢及过氧化苯甲酸叔丁酯等。所述无机过硫酸盐选自过硫酸铵、过硫酸甲及过硫酸钠等。

36.优选地,所述引发剂的用量为单体重量的0.1~0.5%。当使用有机过氧化物作为引发剂时,还可以与还原剂配合组成氧化还原体系使用。所述还原剂可以是硫酸亚铁、环烷酸亚铜或甲醛次硫酸钠。

37.所述具有多段交联结构的粘结剂在制备锂电池粘合剂中的应用。

38.与现有技术相比,本发明具有以下有益技术效果:

39.本发明提供一种有多段交联结构的粘结剂,该粘合剂包含的聚合物由特定的丙烯酸单元段、丙烯酰胺单元段、丙烯酸酯单元段构成,兼具聚丙烯酸类、聚酰胺类、聚丙烯酸酯类三类粘结剂的优点,特别适用于用作锂电池粘合剂。所述粘结剂具有粘结性能好、拉伸强度高、柔韧性好、化学稳定性好、电化学稳定性好、加工分性能优等优点,其作为锂电池粘合剂时,能提高锂电池的电池循环寿命,提高电极容量、提高平台电压,能满足高端锂电池制造的需求。

具体实施方式

40.如无特殊说明,本发明所用原料、试剂及溶剂,均为商业购买未经任何处理。下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式并不受下述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。另外,关于本说明书中“份”、“%”,除非特别说明,分别表示“质量份”、“质量%”。

41.本发明中各种性能的测试通过如下方法进行

42.模拟极片制备

43.将粘结剂与导电炭黑、石墨分别按照5:10:85的质量比混合,并加入一定量的去离子水,用打浆机分散20min,配成固含量为45wt%的负极材料。将分散好的负极材料涂于铜箔纸上,用涂膜器制备300μm的膜,使负极材料均匀的附着在铜箔纸上。将涂有负极材料的铜箔纸置于真空干燥箱中,在80℃下烘10h。

44.1、耐电解液测试

45.极片在60℃下于电解液中浸泡240h。然后,吸干表面水分测膜溶胀性;在干燥后测溶解性。电解液组成为碳酸乙烯酯:碳酸甲乙酯:碳酸二乙酯质量比=3:5:2。

46.2、粘结剂极片剥离强度测试

47.粘结剂的剥离强度测试通过万能材料试验机来完成。用酒精将长100mm,25mm宽的铝片擦拭干净,然后将要测试的粘结剂分别涂于两个铝片上(涂胶面积75mm

×

25mm),10min后涂布第二层,然后将两个铝片粘合并压实,并将粘合的铝片置于烘箱中,在40℃下烘2h。取出铝片,并置于万能材料试验机上固定,以20mm/min的速度进行180

°

剥离,并根据剥离过程中的应力和涂胶面积计算剥离强度。

48.5脆性温度测试

49.按照gb/t 1682

‑

1994(单试样法)测试脆性温度(tb)。

50.6、充放电、电循环性能测试

51.取2份实施例或对比例的粘结剂和98份改性石墨及导电剂充分搅拌均匀浆料,经过滤后均匀涂布在洁净的铜箔上,烘干压密实,得到负极电极片。

52.正极粘合剂(ptfe聚四氟乙烯)5份和licoo2及导电剂95份,充分搅拌均匀浆料,经过滤后均匀涂布在洁净的铝箔上,烘干压密实,得到正极电极片。裁好电极片,在100℃真空干燥24h,配以电池隔膜组成电池电芯,注入电解液封口进行充放电、循环寿命等性能测试

53.实施例1

54.s1.丙烯酸单元段制备:

55.将19份丙烯酸,1份马来酸单甲酯混合,加入0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐和400份去离子水,通氮升温在50℃下反应5小时,得到丙烯酸单元段;

56.s2.丙烯酰胺单元段制备:

57.在s1.反应后的体系中,加入100份去离子水,加入7份氢氧化锂调节体系的ph值为6.5~7,加入39份丙烯酰胺、1份n

‑

羟甲基丙烯酰胺、0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,调节体系温度为65℃,反应2小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

58.s3.丙烯酸酯单元段制备:

59.在s2.反应后的体系中,加入100份去离子水,加入5.5份的丙烯酸羟乙酯、34份甲

氧基聚乙二醇(1000)丙烯酸酯、0.5份聚乙二醇(200)二(甲基)丙烯酸酯、0.02份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,调节体系温度为65℃,反应2小时;

60.s4.在s3.反应后,加入0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,升温至80℃,反应2小时,得到所述聚合物;

61.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份乙二胺,分散后即得所述具有多段交联结构的粘结剂。

62.实施例2

63.s1.丙烯酸单元段制备:

64.将34份丙烯酸,1份马来酸单乙酯混合,加入0.01份过硫酸铵和450份去离子水,通氮升温在65℃下反应3小时,得到丙烯酸单元段;

65.s2.丙烯酰胺单元段制备:

66.在s1.反应后的体系中,加入100份去离子水,加入8份氢氧化锂调节体系的ph值为6.5~7,加入24份丙烯酰胺、1份n

‑

羟乙基丙烯酰胺、0.01份过硫酸铵,调节体系温度为75℃,反应1小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

67.s3.丙烯酸酯单元段制备:

68.在s2.反应后的体系中,加入150份去离子水,加入4.5份的丙烯酸羟乙酯、35份甲氧基聚乙二醇(600)丙烯酸酯、0.5份聚乙二醇(400)二(甲基)丙烯酸酯、0.02份过硫酸铵,调节体系温度为65℃,反应3小时;

69.s4.在s3.反应后,加入0.01份过硫酸铵,升温至90℃,反应2小时,得到所述聚合物;

70.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份己二胺,分散后即得所述具有多段交联结构的粘结剂。

71.实施例3

72.s1.丙烯酸单元段制备:

73.将19份甲基丙烯酸,1份马来酸单甲酯混合,加入0.01份叔丁基过氧化氢、0.001份亚硫酸铁盐和350份去离子水,通氮升温在50℃下反应2小时,得到丙烯酸单元段;

74.s2.丙烯酰胺单元段制备:

75.在s1.反应后的体系中,加入150份去离子水,加入6份氢氧化锂;调节体系的ph值为6.5~7,加入24份二甲基丙烯酰胺、1份n

‑

羟甲基丙烯酰胺、0.01份叔丁基过氧化氢、0.001份亚硫酸铁盐,调节体系温度为60℃,反应2小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

76.s3.丙烯酸酯单元段制备:

77.在s2.反应后的体系中,加入200份去离子水,加入2.5份的丙烯酸羟丙酯、52份甲氧基聚乙二醇(1000)丙烯酸酯、0.5份聚乙二醇(200)二(甲基)丙烯酸酯、0.02份叔丁基过氧化氢、0.001份亚硫酸铁盐,调节体系温度为55℃,反应2小时;

78.s4.在s3.反应后,加入0.01份叔丁基过氧化氢、0.001份亚硫酸铁盐,升温至80℃,反应3小时,得到所述聚合物;

79.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份六亚甲基二胺基甲酸盐,分散后即得所述具有多段交联结构的粘结剂。

80.实施例4

81.s1.丙烯酸单元段制备:

82.将29份丙烯酸,1份马来酸单乙酯混合,加入0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐和500份去离子水,通氮升温在70℃下反应3小时,得到丙烯酸单元段

83.s2.丙烯酰胺单元段制备:

84.在s1.反应后的体系中,加入100份去离子水,加入10份氢氧化锂调节体系的ph值为6.5~7,加入34份丙烯酰胺、1份n

‑

羟乙基丙烯酰胺、0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,调节体系温度为75℃,反应4小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

85.s3.丙烯酸酯单元段制备:

86.在s2.反应后的体系中,加入100份去离子水,加入10份的丙烯酸羟乙酯、23份甲氧基聚乙二醇(1000)丙烯酸酯、0.5份聚乙二醇(200)二(甲基)丙烯酸酯、1份丙烯酸乙酯、0.02份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,调节体系温度为65℃,反应2小时;

87.s4.在s3.反应后,加入0.01份2,2

‑

偶氮二(2

‑

甲基丙脒)

·

2盐酸盐,升温至80℃,反应2小时,得到所述聚合物;

88.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份乙二胺,分散后即得所述具有多段交联结构的粘结剂。

89.实施例5

90.s1.丙烯酸单元段制备:

91.将28份丙烯酸,2份马来酸单甲酯混合,加入0.02份过硫酸铵和400份去离子水,通氮升温在70℃下反应3小时,得到丙烯酸单元段;

92.s2.丙烯酰胺单元段制备:

93.在s1.反应后的体系中,加入200份去离子水,加入10份碳酸钠调节体系的ph值为6.5~7,加入38份丙烯酰胺、2份n

‑

羟乙基丙烯酰胺、0.02份过硫酸铵,调节体系温度为75℃,反应4小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

94.s3.丙烯酸酯单元段制备:

95.在s2.反应后的体系中,加入100份去离子水,加入2份的丙烯酸羟乙酯、26份甲氧基聚乙二醇(1000)丙烯酸酯、1份聚乙二醇(400)二(甲基)丙烯酸酯、1份丙烯酸丁酯、0.02份过硫酸铵,调节体系温度为65℃,反应2小时;

96.s4.在s3.反应后,加入0.02份过硫酸铵,升温至90℃,反应2小时,得到所述聚合物;

97.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份乙二胺,分散后即得所述具有多段交联结构的粘结剂。

98.实施例6

99.s1.丙烯酸单元段制备:

100.将23份丙烯酸,2份马来酸单乙酯混合,加入0.02份过硫酸铵,400份去离子水,通氮升温在85℃下反应3小时,得到丙烯酸单元段;

101.s2.丙烯酰胺单元段制备:

102.在s1.反应后的体系中,加入150份去离子水,加入6份氢氧化锂调节体系的ph值为

6.5~7,加入28份二甲基丙烯酰胺、2份n

‑

羟甲基丙烯酰胺、0.02份过硫酸铵,调节体系温度为75℃,反应2小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

103.s3.丙烯酸酯单元段制备:

104.在s2.反应后的体系中,加入150份去离子水,加入4份丙烯酸羟丙酯、1份丙烯酸甲氧基乙酯、38份甲氧基聚乙二醇(200)丙烯酸酯、1份聚乙二醇(200)二(甲基)丙烯酸酯、1份丙烯酸丁酯、0.02份过硫酸铵,调节体系温度为65℃,反应2小时;

105.s4.在s3.反应后,加入0.02份过硫酸铵,升温至90℃,反应2小时,得到所述聚合物;

106.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份己二胺,分散后即得所述具有多段交联结构的粘结剂。

107.实施例7

108.s1.丙烯酸单元段制备:

109.将19份丙烯酸,1份马来酸单乙酯混合,加入0.01份叔丁基过氧化氢、0.001份亚硫酸铁和350份去离子水,通氮升温在60℃下反应3小时,得到丙烯酸单元段;

110.s2.丙烯酰胺单元段制备:

111.在s1.反应后的体系中,加入150份去离子水,加入6份氢氧化锂调节体系的ph值为6.5~7,加入27份二甲基丙烯酰胺、3份n

‑

羟甲基丙烯酰胺、0.01份叔丁基过氧化氢、0.001份亚硫酸铁,调节体系温度为75℃,反应3小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

112.s3.丙烯酸酯单元段制备:

113.在s2.反应后的体系中,加入200份去离子水,加入4份的丙烯酸羟乙酯、1份丙烯酸甲氧基乙酯、33份甲氧基聚乙二醇(1000)丙烯酸酯、2份聚乙二醇(400)二(甲基)丙烯酸酯、0.02份叔丁基过氧化氢、0.001份亚硫酸铁,调节体系温度为65℃,反应2小时;

114.s4.在s3.反应后,加入0.02份叔丁基过氧化氢、0.001份亚硫酸铁,升温至85℃,反应2小时,得到所述聚合物;

115.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份六亚甲基二胺基甲酸盐,分散后即得所述具有多段交联结构的粘结剂。

116.实施例8

117.s1.丙烯酸单元段制备:

118.将30份丙烯酸,4份甲基丙烯酸,1份马来酸单甲酯混合,加入0.03份过硫酸铵和500份去离子水,通氮升温在70℃下反应3小时,得到丙烯酸单元段;

119.s2.丙烯酰胺单元段制备:

120.在s1.反应后的体系中,加入150份去离子水,加入6份氢氧化锂调节体系的ph值为6.5~7,加入22份丙烯酰胺、3份n

‑

羟乙基丙烯酰胺、0.03份过硫酸铵,调节体系温度为75℃,反应2小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

121.s3.丙烯酸酯单元段制备:

122.在s2.反应后的体系中,加入100份去离子水,加入4份的丙烯酸羟乙酯、40份甲氧基聚乙二醇(350)丙烯酸酯、1份聚乙二醇(200)二(甲基)丙烯酸酯、0.02份过硫酸铵,调节体系温度为65℃,反应3小时;

123.s4.在s3.反应后,加入0.02份过硫酸铵,升温至85℃,反应2小时,得到所述聚合物;

124.s5.将s4.反应后的体系降温至40℃,加入50份去离子水和0.001份乙二胺,分散后即得所述具有多段交联结构的粘结剂。

125.实施例9

126.s1.丙烯酸单元段制备:

127.将20份丙烯酸,2.5份马来酸单甲酯混合,加入0.01份过硫酸铵和500份去离子水,通氮升温在65℃下反应3小时,得到丙烯酸单元段;

128.s2.丙烯酰胺单元段制备:

129.在s1.反应后的体系中,加入150份去离子水,加入10份氢氧化锂调节体系的ph值为6.5~7,加入28份丙烯酰胺、2.5份n

‑

羟甲基丙烯酰胺、0.01份过硫酸铵,调节体系温度为75℃,反应4小时,得到表面包覆有丙烯酰胺单元段的丙烯酸单元段;

130.s3.丙烯酸酯单元段制备:

131.在s2.反应后的体系中,加入100份去离子水,加入6份的丙烯酸羟乙酯、40份甲氧基聚乙二醇(1000)丙烯酸酯、1份聚乙二醇(400)二(甲基)丙烯酸酯、1份丙烯酸乙酯、0.02份过硫酸铵,调节体系温度为65℃,反应3小时;

132.s4.在s3.反应后,加入0.02份过硫酸铵,升温至85℃,反应2小时,得到所述聚合物;

133.s5.将s4.反应后的体系降温至40℃,加入0.001份乙二胺,分散后即得所述具有多段交联结构的粘结剂。

134.测试实施比较结果

135.比较例1为市售锂电池用丁苯乳液作为负极粘结剂,比较例2为市售paa锂电池水性粘结剂作为负极粘结剂。

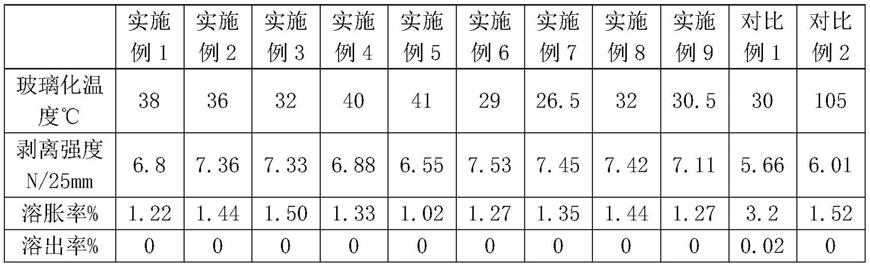

136.实施例及比较例的测试结果如表1和表2所示。

137.表1

[0138][0139]

从表1可以看出本发明各实施例制备的粘结剂的粘结性、柔韧性、耐溶剂性均优于对比例。

[0140]

表2充放电、循环寿命性能测试结果

[0141][0142]

从表2可以看出本发明各实施例制备的粘结剂的制备的锂电池具有电池循环寿命长、平台电压高等优点,满足高端锂电池制造的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1