一种超薄硅片的切片方法、超薄硅片以及太阳能电池与流程

1.本发明涉及太阳能光伏技术领域,特别是涉及一种超薄硅片的切片方法、超薄硅片以及太阳能电池。

背景技术:

2.在晶体硅太阳能电池的制备中,在保证高转换效率的同时,降低硅片的厚度可以有效降低光伏生产成本、组件成本与平准化度电成本(levelized cost of energy,lcoe)。

3.超薄硅片指厚度为100μm以下的硅片,主要采用金刚线切片的工艺进行硅片切割,受到金刚线直径与工艺方法的限制,获得厚度为100μm以下的硅片难度较大,厚度为50μm以下的硅片更难以制备;或者,也可以在硅块的表面以下设置缺陷层,如在硅块的表面以下进行氢离子注入、激光非线性吸收等,再将缺陷层以上到硅块表面的表层部分剥离,将分离得到的表层作为超薄硅片。

4.但是,该方法对缺陷层的缺陷密度的需求较高,使得缺陷层设置速率慢、扩散距离长影响表层质量,难以有效的进行表层剥离;或者,也可以在硅块的表面设置应力层,应力层可以向硅块的表面提供较大的热应力,从而将硅块的表层剥离,但对应力层的材料要求较高,且为剥离表层需要提供较大的应力,可能导致剥离后的超薄硅片发生卷曲,内部应力、缺陷较多,导致超薄硅片质量较低。

技术实现要素:

5.本发明提供一种超薄硅片的切片方法、超薄硅片以及太阳能电池,旨在提升超薄硅片的切片生产速率、工艺重复性、以及产品良率,获得高质量的超薄硅片。

6.第一方面,本发明实施例提供了一种超薄硅片的切片方法,该方法包括:

7.在硅块体的表层下方设置缺陷层;

8.对所述表层进行电磁感应加热,所述电磁感应加热的穿透深度δ不超过所述缺陷层的深度,电磁感应加热的同时或之后在边缘处形成所述硅块体和所述外延层的初始分离界面;

9.从所述初始分离界面开始,逐渐从所述硅块体上剥离所述表层,得到超薄硅片。

10.可选地,所述对所述表层进行电磁感应加热的步骤,包括:

11.通过预设频率的电磁波对所述表层进行电磁感应加热,所述预设频率为单一频率或可调频率;更优地,所述电磁感应加热的穿透深度δ不超过所述缺陷层的深度;

12.本发明中,可以通过调节电磁波的频率控制skin depth(电磁波渗透深度),该skin depth即电磁波在表层的穿透深度δ,其中,控制skin depth的公式如下所示:

[0013][0014]

上述公式(1)中,μ0为磁导率,σ为电导率,ω为电磁波频率,硅材料掺杂浓度固定时,磁导率跟电导率固定,此时,可以通过调节电磁波频率从而精确控制skin depth,从而

控制对表层加热的受热深度。

[0015]

可选地,所述单一频率为100mhz以上;

[0016]

可选地,所述可调频率采用以下方式设置:

[0017]

采用100ghz以上的电磁波从室温加热至预设温度;

[0018]

从预设温度开始采用1hz~100ghz的电磁波进行加热,所述预设温度范围为100℃~300℃。

[0019]

可选地,所述单一频率为1ghz以上。

[0020]

可选地,所述在硅块体的表层下方设置缺陷层之后,还包括:

[0021]

在所述表层的表面设置支撑结构。

[0022]

可选地,所述支撑结构的材料包括有机物材料、玻璃、透明氧化铝晶体、金属材料中的至少一种。

[0023]

可选地,所述有机物材料包括聚酰亚胺、环氧树脂、聚甲基丙烯酸甲酯、乙烯-醋酸乙酯共聚物和聚乙烯醇缩丁醛酯中的至少一种;

[0024]

可选地,所述金属材料包括金属网格、金属薄膜、金属线、金属片和金属板中的至少一种。

[0025]

可选地,所述表层的厚度为1μm~100μm。

[0026]

可选地,所述缺陷层的厚度小于或等于所述表层的厚度的30%。

[0027]

可选地,所述从所述初始分离界面开始,逐渐从所述硅块体上剥离所述表层的方法包括以下至少一种:

[0028]

外力提拉、卷曲、提升所述表层。

[0029]

第二方面,本发明实施例提供了一种超薄硅片,该超薄硅片由第一方面所述的超薄硅片的切片方法制备得到。

[0030]

第三方面,本发明实施例提供了一种太阳能电池,该太阳能电池包括第二方面所述的超薄硅片。

[0031]

本发明实施例中,在硅块体的表层下方设置缺陷层,此时,可以对表层进行加热,使得缺陷层一侧的表层获得热膨胀应力,缺陷层另一侧的硅块体产生应力梯度,使得相比于未施加热膨胀应力时,表层与硅块体更易于从缺陷层的位置分离,从而降低了对缺陷层缺陷密度的要求,提高了缺陷层的设置速率以及表层的晶体质量;同时向表层施加的热膨胀应力,也可以在剥离表层的过程中降低对表层的边缘施加应力的要求,从而避免造成超薄硅片的损伤,提升切片得到的超薄硅片的质量,因此,本发明实施例提供的超薄硅片的切片方法生产速率高、重复性好、产品良率高,能够获得高质量的超薄硅片。

附图说明

[0032]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0033]

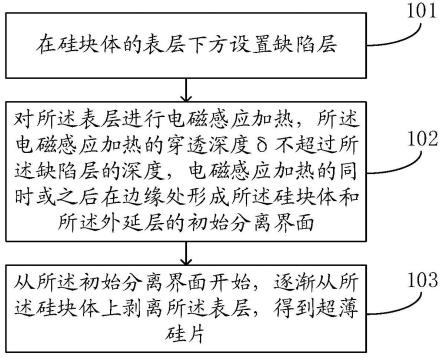

图1示出了本发明实施例提供的一种超薄硅片的切片方法的步骤流程图;

[0034]

图2示出了本发明实施例提供的另一种超薄硅片的切片方法的步骤流程图;

[0035]

图3示出了本发明实施例提供的一种支撑结构的剖面示意图;

[0036]

图4示出了本发明实施例提供的一种超薄硅片的切片工艺流程图;

[0037]

图5示出了本发明实施例提供的一种超薄硅片的切片工艺流程图。

[0038]

附图标记说明:

[0039]

图3:301-硅块体;302-缺陷层;303-表层;304-支撑结构;3041-钝化结构;3042-金属结构;

[0040]

图4:401-硅块体;402-缺陷层;403-表层;404-支撑结构;4011-表面;4031-初始分离界面;

[0041]

图5:501-硅块体;502-缺陷层;503-表层;5011-表面;5031-初始分离界面。

具体实施方式

[0042]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

图1示出了本发明实施例提供的一种超薄硅片的切片方法的步骤流程图,参照图1,该方法可以包括:

[0044]

步骤101、在硅块体的表层下方设置缺陷层。

[0045]

本发明实施例中,硅块体可以是通过直拉、铸锭等工艺获得的单晶或多晶硅块体,其中,硅块体的尺寸不作具体限制。可选地,在形成缺陷层前可以对硅块体进行清洗、抛光等工艺处理,以避免硅块体上附着的杂质对后续工艺的影响。在准备硅块体后,可以在硅块体的表层以下设置缺陷层。

[0046]

本发明实施例中,表层为硅块体表面以下待剥离的硅层,表层的厚度可以是超薄硅片需求的厚度,表层包括缺陷层以及硅块体表面之间的层结构,因此,表层的厚度、形状等与缺陷层的设置深度、角度等有关,本领域技术人员可以根据超薄硅片的实际需求确定在硅块体的表层的厚度,并在表层以下设置缺陷层,从而便于表层的剥离。

[0047]

本发明实施例中,缺陷层中具有较高密度缺陷结构,可选地,缺陷结构可以包括位错、线缺陷、体缺陷等,但是,由于后续工艺中可以通过对表层进行加热以辅助剥离,因此,该缺陷层中缺陷结构的密度可以低于现有技术中缺陷层中缺陷结构的密度。可选地,缺陷层可以是通过离子注入、激光深度刻蚀、化学刻蚀或其他任意工艺形成,缺陷层可以是硅块体表面以内与表面平行的连续、完整的层结构,也可以是硅块体表面以内,处于表面对应平行面的至少两个不连续的间隔层,本发明实施例中对缺陷层的形成工艺、形状等不作具体限制。

[0048]

步骤102、对所述表层进行电磁感应加热,所述电磁感应加热的穿透深度δ不超过所述缺陷层的深度,电磁感应加热的同时或之后在边缘处形成所述硅块体和所述外延层的初始分离界面。

[0049]

本发明实施例中,可以对表层进行电磁感应加热,其中,电磁感应加热的穿透深度δ不超过缺陷层的深度,从而使得表层与硅块体的界面处产生热应力,易于破坏缺陷层对表层进行剥离。

[0050]

本发明实施例中,在对表层进行加热后,或加热的过程中,可以在表层与硅块体之间形成初始分离界面,可选地,可以通过机械剥离边缘处的表层,或者,也可以是用激光扫描硅块体和表层之间界面的边缘处。由于对表层进行加热使得表层上具有热膨胀应力,缺陷层在热膨胀应力作用下易于被破坏,使得表层可以在边缘施加的应力较小的情况下形成初始分离界面,以使得表层与硅块体逐渐剥离。

[0051]

步骤103、从所述初始分离界面开始,逐渐从所述硅块体上剥离所述表层,得到超薄硅片。

[0052]

本发明实施例中,可以从初始分离界面开始,对硅块体进行剥离,使得缺陷层被进一步破坏,初始分离界面逐渐扩散,在初始分离界面逐渐扩散的过程中,可以采用其他辅助方式提升初始分离界面的扩散速率以及控制扩散方向,以提升超薄硅片的制备效率。可选地,可以将辅助物体置于表层与硅块体之间,插入硅块体与表层间的初始分离界面中,以平行于硅块体表层的方向移动,或采用激光扫描表层与硅块体之间,其中,辅助物体可以是楔形结构。

[0053]

本发明实施例中,可以通过控制硅块体与表层的分离速率,以控制初始分离界面的扩散速率,可选地,分离速率应小于或等于缺陷层在应力作用下产生初始分离界面的横向传导速率。当控制初始分离界面完逐渐扩散至硅块体的整个表面时,可以确定硅块体与表层完全分离,此时,分离得到的表层即为超薄硅片。

[0054]

本发明实施例中,在硅块体的表层下方设置缺陷层,此时,可以对表层进行加热,使得缺陷层一侧的表层获得热膨胀应力,缺陷层另一侧的硅块体产生应力梯度,使得相比于未施加热膨胀应力时,表层与硅块体更易于从缺陷层的位置分离,从而降低了对缺陷层缺陷密度的要求,提高了缺陷层的设置速率以及表层的晶体质量;同时向表层施加的热膨胀应力,也可以在剥离表层的过程中降低对表层的边缘施加应力的要求,从而避免造成超薄硅片的损伤,提升切片得到的超薄硅片的质量,因此,本发明实施例提供的超薄硅片的切片方法生产速率高、重复性好、产品良率高,能够获得高质量的超薄硅片。

[0055]

图2示出了本发明实施例提供的另一种超薄硅片的切片方法的步骤流程图,如图2所示,该方法可以包括:

[0056]

步骤201、在硅块体的表层下方设置缺陷层。

[0057]

本发明实施例中,步骤201可对应参照前述步骤101的相关描述,为避免重复,在此不做赘述。

[0058]

可选地,所述表层的厚度为1μm~100μm。

[0059]

本发明实施例中,根据工艺条件、应用需求等在表层的厚度可以是1μm、5μm、10μm、20μm、50μm、100μm等1μm~100μm之间的任意弧度,以达到超薄硅片的厚度要求,并避免缺陷层的深度过浅时剥离难度高的问题。

[0060]

可选地,所述缺陷层的厚度小于或等于所述表层的厚度的30%。

[0061]

本发明实施例中,表层的厚度可以对应缺陷层的深度,则缺陷层的厚度小于或等于缺陷层在硅块体表面以内的深度的30%,从而在达到对表层高效分离的同时,避免缺陷层厚度过厚导致的物料浪费,提高工艺重复性以及工艺效率,如表层的厚度为100μm时,缺陷层的厚度小于或等于30μm,表层的厚度为50μm时,缺陷层的厚度小于或等于15μm,本发明实施例对此不作具体限制。

[0062]

步骤202、在所述表层的表面设置支撑结构。

[0063]

本发明实施例中,可以在表层的表面设置支撑结构,以便于后续的剥离操作,其中,支撑结构可以对表层起到支撑作用,以保证后续操作中表层的完整、连续,避免由于外加应力导致表层裂片、碎片的概率,提高剥离超薄硅片的效率以及得到的超薄硅片的质量。可选地,支撑结构可以是单层结构,也可以是复合层结构;支撑结构可以通过粘连与表层的表面连接,也可以通过界面反应与表层的表面连接,本发明实施例对此不作具体限制。

[0064]

可选地,所述支撑结构的材料包括有机物材料、玻璃、透明氧化铝晶体、金属材料中的至少一种。

[0065]

可选地,所述有机物材料包括聚酰亚胺、环氧树脂、聚甲基丙烯酸甲酯、乙烯-醋酸乙酯共聚物和聚乙烯醇缩丁醛酯中的至少一种。

[0066]

可选地,所述金属材料包括金属网格、金属薄膜、金属线、金属片和金属板中的至少一种。

[0067]

本发明实施例中,支撑结构可以由耐高温、耐腐蚀的有机物材料组成,其中,有机物材料可以包括聚酰亚胺、环氧树脂、聚甲基丙烯酸甲酯、eva(ethylene-vinyl acetate copolymer,乙烯-醋酸乙酯共聚物)、聚乙烯醇缩丁醛酯等;支撑结构也可以由玻璃、钢化玻璃、透明氧化铝晶体等组成;支撑结构也可以由金属材料组成,其中,金属材料包括金属网格、金属薄膜、金属线、金属片、金属板等;或者,支撑结构也可以由上述材料中两种以上的复合材料组成,本发明实施例对此不作具体限制。

[0068]

本发明实施例中,支撑结构可以采用全面的金属薄层、金属板,粘结于表层上,或采用金属网格、金属线等镂空结构,设置于表层上,可选地,支撑结构可以是将金属网格采用聚酰亚胺粘接于表层得到,或先铺设金属网格后沉积介电层,将金属网格埋设于介电层中得到,介电层无电磁热效应且可起到粘接作用,或将高温金属薄膜或网格铺设于表层冷却,采用热处理的方式将金属与表层相连,本发明实施例对此不作具体限制。

[0069]

本发明实施例中,在前述各层结构的基础上,支撑结构中包括金属材料的情况下,金属材料可以作为超薄硅片应用于太阳能电池的制备时,太阳电池电池结构的组成部分,如金属结构可以是太阳能电池表面的电极、栅线等,此时,支撑结构还可以具备至少一种太阳能电池的表面层结构,如表面钝化层、开孔钝化层、传输层、场效应层及金属电极等,其材料为太阳能电池表面层结构常用材料的组合,从而简化太阳能电池的制备工艺,提高总体工艺的效率。

[0070]

图3示出了本发明实施例提供的一种支撑结构的剖面示意图,如图3所示,包括硅块体301、缺陷层302、表层303、支撑结构304,其中,支撑结构304包括钝化结构3041和金属结构3042。

[0071]

如图3所示,其中,钝化结构3041起到钝化超薄硅片的表面,同时可以减少金属-硅接触界面的面积,从而降低界面复合,可选地,钝化结构3041可以是电介质薄膜,如氧化硅、氮化硅、氧化铝等中的一种材料组成的单层或两种以上材料组成的复合层。

[0072]

其中,金属结构3042覆盖在超薄硅片的表面,并通过钝化结构3041中的镂空部分与超薄硅片的表面接触,可以通过烧结或界面反应与超薄硅片的表面连接;在金属结构3042与超薄硅片接触的区域可以存在局域的重掺杂结构;金属结构3042可以起到支撑作用,同时通过与超薄硅片的连接可以作为太阳能电池中的电极。

[0073]

本发明实施例中,出于后续加热的需求,支撑结构可以选择可承受250℃以上温度的电池表面结构,如可以选择perc(passivated emitter and rear cell,钝化发射极和背面电池)、polo(poly-si on passivating interfacial oxides,多晶硅氧化物选择钝化接触)电池、topcon(tunnel oxide passivating contacts,隧穿氧化层钝化接触)电池等的表面结构,而不能选择非晶硅结构。

[0074]

步骤203、通过预设频率的电磁波对所述表层进行电磁感应加热,所述预设频率为单一频率或可调频率,所述电磁感应加热的穿透深度δ不超过所述缺陷层的深度,以在所述缺陷层两侧形成温度梯度,电磁感应加热的同时或之后在边缘处形成所述硅块体和所述外延层的初始分离界面。

[0075]

本发明实施例中,步骤203可对应参照前述步骤102的相关描述,为避免重复,在此不再赘述,通过预设频率的电磁波对表层进行电磁感应加热,能够高效热启动、精确控制加热温度,从而提高了对表层加热的效率,保证表层受热的均匀性,从而保证热膨胀应力的均匀性。

[0076]

本发明实施例中,电磁波的预设频率可以是单一频率,也可以是可调频率,其中,单一频率指加入过程中采用同一频率进行加热,可调频率指在加热的过程中电磁波的频率根据需求在范围内进行调整。

[0077]

可选地,所述单一频率为100mhz以上

[0078]

本发明实施例中,单一频率可以是100mhz以上,即电磁波的频率可以是100mhz、150mhz、200mhz、500mhz等,本发明实施例对此不作具体限制。

[0079]

可选地,所述单一频率为1ghz以上。

[0080]

本发明实施例中,可以直接采用1ghz以上单一频率的电磁波对表层进行电磁感应加热,以提高加热效率。

[0081]

可选地,所述可调频率采用以下方式设置:

[0082]

采用100ghz以上的电磁波从室温加热至预设温度;

[0083]

从预设温度开始采用100mhz~100ghz的电磁波进行加热,所述预设温度范围为100℃~300℃

[0084]

本发明实施例中,为了保证形成缺陷层两侧的温度梯度并提高加热的效率,可以采用梯度功率的电磁波对表层进行加热,先采用的100ghz以上的电磁波对表层进行预加热,在预加热到表层的温度达到预设温度后,降低至1hz~100ghz的电磁波再进一步加热,从而通过调节电磁波的频率更准确的控制穿透深度δ,并避免加热过程中对热应力对表层造成损伤,本发明实施例对此不作具体限制。

[0085]

本发明实施例中,在步骤202中形成的支撑结构包括金属材料,或支撑结构为金属结构的情况下,由于金属易被交流电磁波加热,可以再通过热传导的形式对相连接的表层进行加热,因此,支撑结构还可以辅助步骤203中的电磁波加热过程,如支撑结构为金属网格与聚酰亚胺的复合材料组成,或支撑结构为金属薄膜,则可以辅助表层的加热,拓宽加热时电磁波的频率范围,提升加热速率,提高温度均匀性。

[0086]

本发明实施例中,可以通过控制电磁感应加热的穿透深度δ形成缺陷层两侧的温度梯度,由于温度不同热膨胀应力大小不同,使得缺陷层形成相对两界面方向上的应力梯度,使得缺陷层更易形成初始分离界面,便于表层剥离,工艺重复性好,以高效率获得较高

质量的超薄硅片。可选地,缺陷层两侧的温度梯度可以大于或等于50k

·

mm-1

,如该温度梯度可以是50k

·

mm-1

、70k

·

mm-1

、100k

·

mm-1

等,本发明实施例对此不作具体限制。

[0087]

步骤204、从所述初始分离界面开始,逐渐从所述硅块体上剥离所述表层,得到超薄硅片。

[0088]

本发明实施例中,步骤204可对应参照前述步骤103的相关描述,为避免重复,在此不再赘述。

[0089]

可选地,实现所述步骤204的方法以下至少一种:

[0090]

外力提拉、卷曲、提升所述表层。

[0091]

本发明实施例中,在表层上设置支撑结构的情况下,在初始分离界面的基础上,可以是在表层或支撑结构上初始分离界面的对应位置对进行提拉、卷曲等操作以施加应力,以使其与硅块体剥离,其中,提升可以是对表层或支撑结构的至少一个位置与硅块体反向施加应力提起剥离以分离表层与硅块体,如通过陶瓷吸盘吸附或其他物理吸附方式吸附表层或支撑结构并施加应力提升表层;卷曲可以是将表层或设置有支撑结构的表层一侧卷起剥离等,或者也可以是同时采用提升和卷曲剥离表层,本发明实施例对此不作具体限制。

[0092]

本发明实施例中,在硅块体的表层下方设置缺陷层,此时,可以对表层进行加热,使得缺陷层一侧的表层获得热膨胀应力,缺陷层另一侧的硅块体产生应力梯度,使得相比于未施加热膨胀应力时,表层与硅块体更易于从缺陷层的位置分离,从而降低了对缺陷层缺陷密度的要求,提高了缺陷层的设置速率以及表层的晶体质量;同时向表层施加的热膨胀应力,也可以在剥离表层的过程中降低对表层的边缘施加应力的要求,从而避免造成超薄硅片的损伤,提升切片得到的超薄硅片的质量,因此,本发明实施例提供的超薄硅片的切片方法生产速率高、重复性好、产品良率高,能够获得高质量的超薄硅片。本发明实施例还提供了一种超薄硅片,该超薄硅片由图1至图3所示的超薄硅片的切片方法制备得到。

[0093]

本发明实施例还提供了一种太阳能电池,该太阳能电池包括上述超薄硅片。

[0094]

实施例1

[0095]

图4示出了本发明实施例提供的一种超薄硅片的切片工艺流程图,如图4所示,该工艺可以包括:

[0096]

(1)通过直拉单晶后切方获得的硅块体401,对硅块体401进行清洗和预抛光,再对硅块体401的表面4011进行抛光、清洁处理,其中,表面4011优选为(111)晶面;

[0097]

(2)根据表层403的厚度确定缺陷层402的设置深度为50μm,在表面4011以下50μm的深度位置,通过聚焦激光束扫描设置与表面平行的缺陷层402,其中,激光可以是波长大于1500nm的长波段激光,激光的聚焦可以是单束聚焦或多束聚焦,激光的焦点光斑直径小于或等于3μm,焦点能量密度大于或等于8

×

10

12

w/m2,以在焦点位置产生非线性吸收,从而产生热机械应力以形成缺陷层402,并形成缺陷层402与表面4011之间的表层403;

[0098]

(3)在表层403上铺设聚酰亚胺薄膜的支撑结构404,以便于后续对表层403进行剥离与转移操作提供机械支撑,其中,聚酰亚胺薄膜可以在短时间内承受500℃的高温,在后续加热中能够稳定对表层403进行支撑;

[0099]

(4)采用26ghz射频加热表层403,采用梯度功率进行加热,350w功率预热至表层403温度达到180℃后,提高至1kw功率进行加热,以提升升温速率,并在预加热过程中,从硅块体401的侧面与缺陷层402深度对应位置,采用激光扫描的方式设置侧面的预剥离点,在

提高功率后的加热过程中,表面温度升至450℃时,从预剥离点对应的侧面向上提拉支撑结构404,以使表层403与硅块体401在缺陷层402的位置分离,形成逐渐扩散的初始分离界面4031;

[0100]

(5)提拉支撑结构404至初始分离界面4031逐渐扩散至完全分离表层403与硅块体401;

[0101]

(6)获得剥离得到的表层403作为超薄硅片,超薄硅片上还包括支撑结构404。

[0102]

实施例2

[0103]

图5示出了本发明实施例提供的一种超薄硅片的切片工艺流程图,如图5所示,该工艺可以包括:

[0104]

(1)通过直拉单晶后切方获得的硅块体501,对硅块体501进行清洗和预抛光,再对硅块体501的表面5011进行抛光、清洁处理,其中,表面5011优选为(111)晶面;

[0105]

(2)根据表层503的厚度确定缺陷层502的设置深度为50μm,在表面5011以下50μm的深度位置,通过聚焦激光束扫描设置与表面平行的缺陷层502,其中,激光可以是波长大于1500nm的长波段激光,激光的聚焦可以是单束聚焦或多束聚焦,激光的焦点光斑直径小于或等于3μm,焦点能量密度大于或等于8

×

10

12

w/m2,以在焦点位置产生非线性吸收,从而产生热机械应力以形成缺陷层502,并形成缺陷层502与表面5011之间的表层503;

[0106]

(3)采用26ghz射频加热表层503,采用梯度功率进行加热,350w功率预热至表层503温度达到180℃后,提高至1kw功率进行加热,以提升升温速率,并在预加热过程中,从硅块体501的侧面与缺陷层502深度对应位置,采用激光扫描的方式设置侧面的预剥离点,在提高功率后的加热过程中,表面温度升至450℃时,在表层503预剥离点对应的侧面上采用陶瓷吸盘吸附,向上提拉陶瓷吸盘,以使表层503与硅块体501在缺陷层502的位置分离,形成逐渐扩散的初始分离界面5031;

[0107]

(4)提拉陶瓷吸盘至初始分离界面5031逐渐扩散至完全分离表层503与硅块体501;

[0108]

(5)获得剥离得到的表层503作为超薄硅片。

[0109]

需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

[0110]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

[0111]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1