用于形成铜金属层的方法及半导体结构与流程

1.本发明涉及用于形成铜金属层的方法领域,尤其涉及一种用于形成铜金属层的方法及半导体结构。

背景技术:

2.通过在半导体结构中同时设置氧化亚铜(cu2o)金属层和铜(cu)金属层,利用两种材料层各自的性能优势,可以制备出优异的光电器件,从而在光催化、光伏以及能源等领域具有巨大的应用前景。例如,目前已经有相关报道称,cu2o/cu多层膜结构可以有效的构筑具有极高光解水性能的阴极材料。

3.但是,目前对于如何有效构筑cu2o/cu材料的组合方式,还没有有效的途径,特别是对于cu金属层厚度的控制,更没有有效的方法和技术,从而限制了cu2o/cu多层膜结构的应用。

4.因此,如何有效构筑cu2o/cu多层膜结构,同时能够准确控制cu金属层的厚度,从而扩展cu2o/cu多层膜结构的应用领域,是目前亟待解决的技术问题。

技术实现要素:

5.本发明提供一种用于形成铜金属层的方法及半导体结构,用于解决现有技术中形成cu2o/cu多层膜结构的工艺复杂、且形成cu2o/cu多层膜结构的性能较差的问题,以改善具有cu2o/cu多层膜结构的半导体器件的性能,扩展cu2o/cu多层膜结构的应用领域。

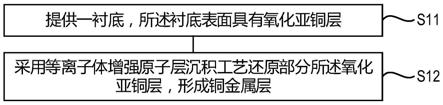

6.为了解决上述问题,本发明提供了一种用于形成铜金属层的方法,包括如下步骤:

7.提供一衬底,所述衬底表面具有氧化亚铜层;

8.采用等离子体增强原子层沉积工艺还原部分所述氧化亚铜层,形成铜金属层。

9.可选的,还包括:

10.放置所述衬底至等离子体增强原子层沉积装置的反应腔室;

11.传输还原性气体至所述反应腔室;

12.于所述反应腔室内电离所述还原性气体,形成等离子体,所述等离子体与部分所述氧化亚铜层反应,生成铜金属层。

13.可选的,放置所述衬底至等离子体增强原子层沉积装置的反应腔室的具体步骤包括:

14.持续通入惰性载气至等离子体增强原子层沉积装置的反应腔室;

15.放置一衬底于所述反应腔室,所述衬底表面具有氧化亚铜层。

16.可选的,生成铜金属层的步骤具体包括:

17.进行至少一次如下循环步骤,直至生成预设厚度的铜金属层,所述循环步骤包括:

18.传输还原性气体至所述反应腔室;

19.于所述反应腔室内电离所述还原性气体,形成等离子体,所述等离子体与部分所述氧化亚铜层反应,生成铜金属层;

20.除去所述等离子体与部分所述氧化亚铜层反应生成的副产物和残留的所述等离子体。

21.可选的,所述还原性气体为nh3。

22.可选的,形成等离子体的具体步骤包括:

23.施加50w

‑

400w的射频电源功率至所述反应腔室,使得nh3电离。

24.可选的,除去所述等离子体与部分所述氧化亚铜层反应生成的副产物和残留的所述等离子体的具体步骤包括:

25.采用吹扫气体对所述反应腔室进行气体吹扫,除去所述等离子体与部分所述氧化亚铜层反应生成的副产物和残留的所述等离子体。

26.可选的,所述吹扫气体为惰性气体。

27.可选的,采用吹扫气体对所述反应腔室进行气体吹扫的时间为10秒~15秒。

28.为了解决上述问题,本发明还提供了一种半导体结构,包括:

29.衬底;

30.氧化亚铜层,位于所述衬底表面;

31.铜金属层,位于所述氧化亚铜层背离所述衬底的表面,所述铜金属层采用如上述任一项所述用于形成铜金属层的方法形成。

32.本发明提供的用于形成铜金属层的方法及半导体结构,通过采用等离子体增强原子层沉积工艺处理衬底表面的部分氧化亚铜层,从而生成铜金属层,填补了通过处理氧化亚铜层表面生成铜金属层的技术空白,且操作简单,可无损制备铜金属层。此外,由于通过化学还原反应式生成铜金属层,因此,可以通过控制反应物的通入量,即还原性气体的通入量,来达到控制生成的铜金属层厚度的效果,实现了对铜金属层厚度的精确调控,可重复性强,成品率高,对于其衍生器件的制备带来了便利。

附图说明

33.附图1是本具体实施方式中用于形成铜金属层的方法流程图;

34.附图2a

‑

2c是本具体实施方式在形成铜金属层的过程中主要的工艺截面示意图;

35.附图3是本具体实施方式中原始的氧化亚铜层的扫描电子显微镜(sem)拍摄的截面图;

36.附图4是本具体实施方式中还原部分氧化亚铜层生成铜金属层后的扫描电子显微镜(sem)拍摄的截面图。

具体实施方式

37.下面结合附图对本发明提供的用于形成铜金属层的方法及半导体结构的具体实施方式做详细说明。

38.本具体实施方式提供了一种用于形成铜金属层的方法,附图1是本具体实施方式中用于形成铜金属层的方法流程图,附图2a

‑

2c是本具体实施方式在形成铜金属层的过程中主要的工艺截面示意图,附图3是本具体实施方式中原始的氧化亚铜层的扫描电子显微镜(sem)拍摄的截面图,附图4是本具体实施方式中还原部分氧化亚铜层生成铜金属层后的扫描电子显微镜(sem)拍摄的截面图。如图1、图2a

‑

图2c所示,本具体实施方式提供的用于

形成铜金属层的方法,包括如下步骤:

39.步骤s11,提供一衬底,所述衬底20表面具有氧化亚铜层21,如图2a和图3所示,图3是图2a中未经等离子体增强原子层沉积工艺还原处理的氧化亚铜层(即原始的氧化亚铜层)的扫描电子显微镜图像。

40.具体来说,所述衬底20可以是硅衬底,也可以是玻璃衬底或者蓝宝石衬底,本领域技术人员可以根据实际需要进行选择。所述衬底20作为支撑衬底,用于支撑在其上的膜层。所述氧化亚铜层21可以采用化学气相沉积工艺、物理气相沉积工艺或者原子层沉积工艺形成于所述衬底20表面。所述氧化亚铜层21的具体厚度,可以根据后续所需形成的铜金属层的厚度、以及形成所述同金属层之后所需剩余的所述氧化亚铜层的厚度确定,本具体实施方式对此不作限定,本领域技术人员可以根据实际需要进行选择。

41.步骤s12,采用等离子体增强原子层沉积工艺还原部分所述氧化亚铜层21,形成铜金属层22,如图2c和图4所示,图4是采用等离子体增强原子层沉积工艺还原部分所述氧化亚铜层、生成铜金属层之后的扫描电子显微镜图像。

42.可选的,所述用于形成铜金属层的方法还包括:

43.放置所述衬底至等离子体增强原子层沉积(peald)装置的反应腔室;

44.传输还原性气体至所述反应腔室;

45.于所述反应腔室内电离所述还原性气体,形成等离子体,所述等离子体与部分所述氧化亚铜层21反应,生成铜金属层22。

46.具体来说,可以通过连通所述反应腔室和外界的进气口,向所述反应腔室内通入一定流量的还原性气体。通入的所述还原性气体的流量的具体数值,本领域技术人员可以根据后续所需形成的铜金属层的厚度进行选择,从而达到对形成的铜金属层厚度的精确调控。

47.可选的,放置所述衬底至等离子体增强原子层沉积装置的反应腔室得具体步骤包括:

48.持续通入惰性载气至等离子体增强原子层沉积装置的反应腔室;

49.放置一衬底20于所述反应腔室,所述衬底表面具有氧化亚铜层。

50.具体来说,为了避免所述衬底20表面的所述氧化亚铜层21被氧化,因此,需要向放置有所述衬底20的所述反应腔室持续通入惰性载气。通入惰性载气的流速或者流量,本领域技术人员可以根据实际需要进行选择。可选的,在通入惰性载气至所述反应腔室后,应保持所述反应腔室内的真空度为1mbar。所述惰性载气可以为元素周期表中第

ⅷ

族元素形成的气体,例如ar气。

51.可选的,生成铜金属层22的步骤具体包括:

52.进行至少一次如下循环步骤,直至生成预设厚度的铜金属层22,所述循环步骤包括:

53.传输还原性气体至所述反应腔室;

54.于所述反应腔室内电离所述还原性气体,形成等离子体,所述等离子体与部分所述氧化亚铜层21反应,生成铜金属层22;

55.除去所述等离子体与部分所述氧化亚铜层21反应生成的副产物和残留的所述等离子体。

56.以下以所述反应腔室为原子层沉积装置的反应腔室为例进行说明。具体来说,在将具有所述氧化亚铜层21(所述氧化亚铜层21的初始厚度为h1)的所述衬底20放置于所述反应腔室之后,进行第一次循环步骤:首先,传输还原性气体至所述反应腔室;接着,利用等离子体增强原子层沉积装置的射频电源施加一定的功率,使得所述还原性气体电离,形成具有还原性的等离子体,还原性的所述等离子体与所述氧化亚铜层21反应,生成具有一定厚度的所述金属铜层22,如图2b所示;然后,除去所述等离子体与部分所述氧化亚铜层21反应生成的副产物和残留的所述等离子体。在进行所述第一次循环步骤之后,判断生成的所述铜金属层22的厚度是否达到预设厚度,若否,则进行第二次循环步骤。所述第二次循环步骤包括:首先,传输还原性气体至所述反应腔室;接着,利用原子层沉积装置射频电源施加一定的功率,使得所述还原性气体电离,形成具有还原性的等离子体,还原性的所述等离子体继续与所述氧化亚铜层21反应,使得所述金属铜层22的厚度增大(相应的,剩余的所述氧化亚铜层21的厚度减小),如图2c所示;然后,除去所述等离子体与部分所述氧化亚铜层21反应生成的副产物和残留的所述等离子体。在进行所述第而次循环步骤之后,判断生成的所述铜金属层22的厚度是否达到预设厚度,若否,则进行第三次循环步骤。以此类推,直至生成的所述金属铜层22的厚度h2达到预设厚度。

57.本具体实施方式中,所述预设厚度的具体数值,本领域技术人员可以根据实际需要进行选择。为了形成氧化亚铜层/铜叠层结构,可选的,所述预设厚度小于所述氧化亚铜层21的初始厚度。

58.在进行所述循环步骤的过程中,通过调整通入所述反应腔室的所述还原性气体的流量和/或调配所述等离子体在所述反应腔室内的维持时间,可以达到对单次循环步骤形成的所述铜金属层22厚度的精确调控。本领域技术人员还可以通过控制所述循环步骤的循环次数,达到对形成的所述铜金属层22总厚度的控制。

59.为了降低所述铜金属层22的形成成本,提高还原氧化亚铜层的效率,可选的,所述还原性气体为nh3。

60.可选的,形成等离子体的具体步骤包括:

61.施加50w

‑

400w的射频电源功率至所述反应腔室,使得nh3电离。

62.可选的,除去所述等离子体与部分所述氧化亚铜层21反应生成的副产物和残留的所述等离子体的具体步骤包括:

63.采用吹扫气体对所述反应腔室进行气体吹扫,除去所述等离子体与部分所述氧化亚铜层21反应生成的副产物和残留的所述等离子体。

64.可选的,所述吹扫气体为惰性气体。

65.可选的,采用吹扫气体对所述反应腔室进行气体吹扫的时间为10秒~15秒。

66.举例来说,在保持所述反应腔室内的生长温度为200℃的条件下,传输流量为100sccm的nh3至所述反应腔室;之后,施加100w的射频电源功率至所述反应腔室,使得nh3电离,且施加100w的射频电源功率至所述反应腔室的时间为40秒;接着,采用惰性气体对所述反应腔室进行气体吹扫的时间为10秒~15秒。所述惰性气体为ar气。

67.本具体实施方式发挥等离子增强原子层沉积(peald)设备沉积过程中温度低、等离子体能量均衡的特点,提出了一种利用peald处理氧化亚铜层表面形成铜金属层的方法,填补了处理氧化亚铜层表面并生成铜金属层的技术空白。本具体实施地方时的优势在于无

损制备铜金属层,且铜金属层的厚度均匀性好,厚度可以实现精确调控,可重复性强,成品率高,对于其衍生器件制备带来了便利。

68.不仅如此,本具体实施方式还提供了一种半导体结构。本具体实施方式提供的半导体结构的示意图可参见图2c。如图2c所示,所述半导体结构包括:

69.衬底20;

70.氧化亚铜层21,位于所述衬底20表面;

71.铜金属层22,位于所述氧化亚铜层21背离所述衬底20的表面,所述铜金属层22采用如上述任一项所述用于形成铜金属层的方法形成。

72.本具体实施方式提供的用于形成铜金属层的方法及半导体结构,通过采用等离子体增强原子层沉积工艺处理衬底表面的部分氧化亚铜层,从而生成铜金属层,填补了通过处理氧化亚铜层表面生成铜金属层的技术空白,且操作简单,可无损制备铜金属层。此外,由于通过化学还原反应式生成铜金属层,因此,可以通过控制反应物的通入量,即还原性气体的通入量,来达到控制生成的铜金属层厚度的效果,实现了对铜金属层厚度的精确调控,可重复性强,成品率高,对于其衍生器件的制备带来了便利。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1