一种降低组件电流失配损失的电池片制备方法与流程

1.本发明属于太阳能技术领域,涉及一种降低组件电流失配损失的电池片制备方法。

背景技术:

2.现有普通太阳能组件一般都由整片经过激光切半,然后经过串联或者串并联连接组成电路,随着市场对高功率组件需求持续提升,电池片面积逐渐变大,除切半以外,出现了切3、切4,甚至更多等分的方式,通过焊带或者导电胶连接的组件技术来降低封装损耗,提高组件功率。在电池片进行切割时,会有切割损失,一方面来自于本身切割的损耗,另一方面切割剖面破坏了局部的电池结构,切割边没有进行过钝化,相对缺陷会高于其他侧边;当电池片被切半时,电池片被2等分,每个小片电池依然可认为是均衡的,都有一条切割边;但是当电池片切3、切4甚至更多等分时,除边缘两片外只有一条切割边外,其他小片都有两条切割边,切割损失会大于边缘片,其电流会低于边缘片,当此电池片混合串联时,会产生电流失配损失。因为串联,流经电池片的电流是一致的,那么即串联电池的电流取决于最差电池的电流,好电池的能力不能充分发挥,降低了组件整体的功率。

技术实现要素:

3.本发明的目的是针对上述问题,提供一种降低组件电流失配损失的电池片制备方法。

4.为达到上述目的,本发明采用了下列技术方案:

5.一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于制备电池片的方棒,沿着方棒剖面对方棒进行切片,获得硅片,将硅片制备成电池片,电池片沿着垂直于主栅线方向切割成数个电池小片,形成具有一条切割边的端部小片和具有两条切割边的中间小片,

6.其中,端部小片电池效率为η1,中间小片效率为η2,端部小片面积为a1,中间小片面积为a2,η1*a1=η2*a2*0.95~η2*a2*1.05。

7.进一步的,每个电池片切割形成的端部小片有两片,宽度相同为h1,中间小片至少有一片,宽度为h2。

8.进一步的,当中间小片数量大于等于2时,中间小片的宽度相同为h2。

9.进一步的,每个电池片切割成的小片数量为3

‑

10片。

10.进一步的,所述的方棒的横截面为矩形。

11.进一步的,所述的方棒的横截面带有小倒角或圆弧。

12.进一步的,所述的硅片为正方形四角带小倒角的硅片、正方形四角带圆弧的硅片、长方形四角带小倒角的硅片或长方形四角带圆弧的硅片。

13.与现有的技术相比,本发明的优点在于:

14.电池片的电流取决于电流密度和面积,考虑到切割边导致效率下降,通过调整切

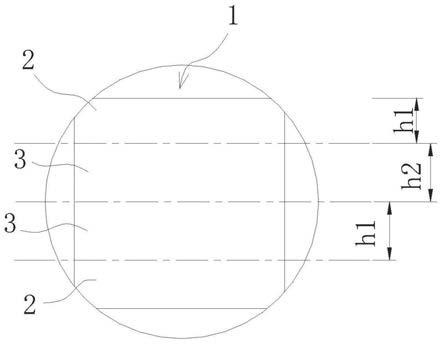

割面积来弥补电池损失,使得每个小片获得一致的电流,从而降低电池片串联后的失配损失,发挥出每个电池小片的最佳能力,从而提高组件的功率。

15.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

16.图1为本发明的电池片切割示意图。

17.图2为本发明的另一种电池片切割示意图。

18.图3为本发明的另一种电池片切割示意图。

19.图中:电池片1、端部小片2、中间小片3。

具体实施方式

20.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

21.实施例1

22.如图1

‑

3所示,一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于制备电池片的方棒,沿着方棒剖面对方棒进行切片,获得硅片,将硅片制备成电池片1,电池片沿着垂直于主栅线方向切割成数个电池小片,形成具有一条切割边的端部小片2和具有两条切割边的中间小片3,其中,端部小片电池效率为η1,中间小片效率为η2,端部小片2面积为a1,中间小片3面积为a2,η1*a1=η2*a2*0.95~η2*a2*1.05。

23.电池片的电流取决于电流密度和面积,考虑到切割边导致效率下降,通过调整切割面积来弥补电池损失,使得每个小片获得一致的电流,从而降低电池片串联后的失配损失,发挥出每个电池小片的最佳能力,从而提高组件的功率。

24.每个电池片切割成的小片数量为3

‑

10片。其中,每个电池片切割形成的端部小片有两片,宽度相同为h1,中间小片至少有一片,宽度为h2。当中间小片数量大于等于2时,所有中间小片的宽度相同为h2。

25.方棒的横截面为矩形。进一步的,方棒的横截面带有小倒角或圆弧。由于硅片用方棒切割形成,硅片为正方形四角带小倒角的硅片、正方形四角带圆弧的硅片、长方形四角带小倒角的硅片或长方形四角带圆弧的硅片。

26.实施例2

27.一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于之制备电池片的方棒,方棒宽度为210mm

±

0.25mm,方棒四角带有圆弧,圆弧直径285mm;沿着方形硅棒剖面对方棒进行切片,获得正方形四角带圆弧的硅片,将硅片制备成电池片1,如图1所示,电池片沿着垂直于主栅线方向切割成4个小片;沿着切割方向的两端小片2电池效率为η1=24%,宽度为52mm,中间小片3由于两端都有切割损失,效率为η2=23.5%,宽度为53mm,两端小片面积为a1=10898mm2,中间小片面积为a2=11130mm2,其符合下述公式关系,η1*a1=η2*a2*(1

±

0.5%),将此小片串并联做后做成具有200片小片电池的组件,组件极大程度上降低了失配损失,组件功率比电池片按210宽度等分切割的组件提高约5w左右。

28.实施例3

29.一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于之制备电池片的方棒,方棒宽度为210mm

±

0.25mm,方棒四角带有小1mm小倒角,倒角后方棒对角线为295mm;沿着方棒剖面对方棒进行切片,获得正方形四角带倒角的硅片,将硅片制备成电池片1,如图2所示,电池片沿着垂直于主栅线方向切割成3个小片;沿着切割方向的两端小片2电池效率为η1=24%,宽度为69.5mm,中间小片3由于两端都有切割损失,效率为η2=23.5%,宽度为71mm,两端小片2面积为a1=14599mm2,中间小片3面积为a2=14910mm2,其符合下述公式关系,η1*a1=η2*a2*(1

±

0.5%),将此小片串并联做后做成具有150片小片电池的组件,组件极大程度上降低了失配损失,组件功率比电池片按210宽度等分切割的组件提高约5w左右。

30.实施例4

31.一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于之制备电池片的方棒,方棒宽度为210mm

±

0.25mm,方棒四角带有小1mm小倒角,倒角后硅棒对角线为295mm;沿着方形硅棒剖面对硅棒进行切片,获得正方形四角带倒角的硅片,将硅片制备成电池片1,如图2所示,电池片沿着垂直于主栅线方向切割成3个小片;沿着切割方向的两端小片2电池效率为η1=23.4%,宽度为69.7mm,中间小片3由于两端都有切割损失,效率为η2=23.1%,宽度为70.6mm,两端小片面积为a1=14636mm2,中间小片面积为a2=14826mm2,其符合下述公式关系,η1*a1=η2*a2*(1

±

0.5%),将此小片串并联做后做成具有150片小片电池的组件,组件极大程度上降低了失配损失,组件功率比电池片按210宽度等分切割的组件提高约4.5w左右。

32.实施例5

33.一种降低组件电流失配损失的电池片制备方法,将制备电池整片的硅圆棒切割出用于之制备电池片的方棒,方棒宽度为210mm

±

0.25mm,方棒四角带有圆弧,圆弧直径285mm;沿着方形硅棒剖面对硅棒进行切片,获得正方形四角带圆弧的硅片,将硅片制备成电池片1,如图3所示,电池片沿着垂直于主栅线方向切割成3个小片;沿着切割方向的两端小片2电池效率为η1=22.5%,宽度为70mm,中间小片3由于两端都有切割损失,效率为η2=22.4%,宽度为70mm,两端小片面积为a1=14664mm2,中间小片面积为a2=14700mm2,其符合下述公式关系,η1*a1=η2*a2*(1

±

0.5%),将此小片串并联做后做成具有200片小片电池的组件,组件基本无失配损失。

34.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1