一种双极性锂离子电池集流体及其制备设备的制作方法

1.本实用新型涉及一种双极性锂离子电池集流体及其制备设备,属于化学电源材料和机械技术领域。

背景技术:

2.双极性锂离子电池的重要部件是双极性极片,而双极性极片的基础是双极性集流体。双极性集流体的主要作用有两个:首先是其承载作用,即其两侧分别涂覆承载正极和负极活性物质;其次是导电作用,集流体本身应具有良好的横向导电性能,即集流体本身应导电良好。

3.常规的锂离子电池的正负极集流体分别为铝材料层和铜材料层或相应铝合金材料层和铜合金材料层。而双极性锂离子电池需要将正负极集流体进行整合,使其能同时承载正负极活性物质。但由于锂离子电池的集流体厚度是微米级别的,因此双极性集流体的制备存在一定的难度。

4.专利cn104577132a提供了一种双极性集流体及其制备方法,集流体包括导电基体薄膜、聚合物阻挡膜层和导电分流层,其中导电基体薄膜的上下表面都覆盖有聚合物阻挡膜层和导电分流层,制备方法包括导电基体薄膜的预处理和打印聚合物阻挡膜层等步骤;cn103219521a提供了一种双极性集流体及其制备方法,集流体包括互相叠加的铝材料层和非铝导电层,在铝材料层和非铝导电层之间增加了一聚合物阻隔层,制备方法为首先在铝材料层表面涂布聚合物阻隔层,再涂布填充有导电粒子的聚合物等;专利cn108390068a提供了一种双极性集流体及其制备方法,包括第一金属层、第二金属层和中间聚合物层,制备方法为通过真空电镀将第一金属层和第二金属层镀到中间聚合物层表面;专利cn102760887a提供了一种防漏双极性集流体和高电压电池及其制备方法,其防漏双极性集流体包括金属薄膜,以及渗入金属薄膜的穿透性裂纹和孔洞中的聚合物,制备方法包括对金属薄膜进行预处理、对金属薄膜进行真空流延涂布聚合物、对金属薄膜进行惰性气体增压、对聚合物-金属薄膜进行热压定型等。这些方法主要以聚合物或导电聚合物为基础载体,在其表面形成金属集流体,从而实现双极性集流体。而聚合物本身不具有导电性,即使向聚合物中增加导电粒子也无法使其导电性达到金属的导电性,很难保证双极性集流体的承载作用和导电作用;同时,非金属的聚合物与金属之间的连接可靠性也无法得到保障。并且,上述专利对于双极性集流体的制备方法相对繁琐、可靠性差,难以付诸实际。

5.也有人使用非金属材料制备双极性锂离子电池集流体,如专利cn108110257a提供了一种双极性集流体及由其组装的双极性固态锂二次电池,其双极性集流体由聚合物和碳材料组成,导电碳材料含量为10~25wt%。但这种集流体的导电性无法与铜、铝等金属材质媲美,且其与正负极活性物质的结合强度无法得到保障。

技术实现要素:

6.为了解决上述技术问题,本实用新型提供一种双极性锂离子电池集流体及其制备

设备,其具体技术方案如下:

7.一种双极性锂离子电池集流体,包括铜材料层、铝材料层和中间金属层,所述中间金属层位于铜材料层和铝材料层之间,所述铜材料层厚度为6-15μm,所述铝材料层厚度为6-30μm,所述中间金属层厚度为10-50μm。

8.所述铜材料层的组成为铜或铜合金,所述铝材料层的组成为铝或铝合金,所述中间金属层的组成为锡或无铅锡合金,

9.所述中间金属层热熔热压在铜材料层和铝材料层之间,然后冷却凝固,与铜材料层和铝材料层粘合。

10.双极性锂离子电池集流体的制备设备,包括位于同一水平高度的铜材料层释放辊轴、铝材料层释放辊轴和中间金属层释放辊轴,所述中间金属层释放辊轴位于铜材料层释放辊轴、铝材料层释放辊轴之间,

11.还包括叠合整形辊轴,所述叠合整形辊轴所在高度高于中间金属层释放辊轴,且位于铜材料层释放辊轴、铝材料层释放辊轴和中间金属层释放辊轴的同侧,所述叠合整形辊轴的转动下游侧还设置有热压装置,热压装置的下游侧设置双极性集流体回收辊轴,

12.铜材料层、铝材料层和中间金属层均为盘卷状,套设在铜材料层释放辊轴、铝材料层释放辊轴和中间金属层释放辊轴上,铜材料层、铝材料层和中间金属层同时放卷经过叠合整形辊轴,叠合整形后经过热压装置热压,最终由双极性集流体回收辊轴收卷。

13.进一步的,所述热压装置包括竖直挤压接触的上辊和下辊,所述铜材料层、铝材料层和中间金属层从上辊和下辊之间经过,中间金属层被热压融化,与铜材料层、铝材料层黏合。

14.进一步的,所述双极性集流体回收辊轴中心连接动力装置,由动力装置驱动回收辊轴旋转,拉动着叠合的材料层前进,配合热压装置,拉动着中间金属层辊轴、铜材料层辊轴、铝材料层辊轴同步放料。

15.进一步的,所述动力装置包括贯穿过双极性集流体回收辊轴的中心孔的驱动轴,所述驱动轴与中心孔固定,驱动轴两端套设有轴承,所述支架包括位于驱动轴两端的支架臂,所述支架臂贯通有圆孔,所述圆孔中设置有轴承座,所述轴承位于对应的轴承座中,将驱动轴水平托举,所述驱动轴的一端与电机驱动连接。

16.本实用新型的有益效果是:

17.本实用新型将双极性锂离子电池集流体由铜材料层、铝材料层和中间金属层组成,通过热压方式使中间金属层熔化并有效黏附铜材层和铝材料层。本实用新型不但可以保证双极性集流体具有足够的强度,用来进行活性物质的涂覆工序,而且双极性集流体构成材料均为金属,保证了其具有良好的导电性。此外,本实用新型的双极性集流体的制备方法便于实施,易于生产加工。

附图说明

18.图1是本实用新型的截面图,

19.图2是本实用新型的加工图,

20.图中:1—铜材料层,2—铝材料层,3—中间金属层,4—铜材料层释放辊轴,5—铝材料层释放辊轴,6—中间金属层释放辊轴,7—叠合整形辊轴,8—热压装置,9—经过热压

复合的双极性集流体,10—双极性集流体回收辊轴。

具体实施方式

21.现在结合附图对本实用新型作进一步详细的说明。

22.如图1所示,本实用新型的双极性锂离子电池集流体,包括铜材料层1、铝材料层2和中间金属层3,中间金属层3位于铜材料层1、铝材料层2之间。

23.铜材料层的组成为铜或铜合金,厚度为6-15μm,铝材料层的组成为铝或铝合金,厚度为6-30μm,中间金属层的组成为锡或无铅锡合金,厚度为10-50μm。

24.中间金属层热熔热压在铜材料层和铝材料层之间,然后冷却凝固,与铜材料层和铝材料层粘合。

25.铜材料层、铝材料层和中间金属层均为盘卷状,套设在铜材料层释放辊轴、铝材料层释放辊轴和中间金属层释放辊轴上,铜材料层、铝材料层和中间金属层同时放卷经过叠合整形辊轴,叠合整形后经过热压装置热压,最终由双极性集流体回收辊轴收卷。

26.下面给出热压装置的一个具体实施例,热压装置包括竖直挤压接触的上辊和下辊,所述铜材料层、铝材料层和中间金属层从上辊和下辊之间经过,中间金属层被热压融化,与铜材料层、铝材料层黏合。

27.双极性集流体回收辊轴中心连接动力装置,由动力装置驱动回收辊轴旋转,拉动着叠合的材料层前进,配合热压装置,拉动着中间金属层辊轴、铜材料层辊轴、铝材料层辊轴同步放料。

28.下面给出驱动装置的一个具体实施例,动力装置包括贯穿过双极性集流体回收辊轴的中心孔的驱动轴,所述驱动轴与中心孔固定,驱动轴两端套设有轴承,所述支架包括位于驱动轴两端的支架臂,所述支架臂贯通有圆孔,所述圆孔中设置有轴承座,所述轴承位于对应的轴承座中,将驱动轴水平托举,所述驱动轴的一端与电机驱动连接。该驱动连接方式可以为电机的输出轴连接联轴器,联轴器的另一端与驱动轴连接,电机工作带动驱动轴旋转,驱动轴带动双极性集流体回收辊轴旋转,双极性集流体回收辊轴在旋转的过程中,拉动热压后的双极性集流体移动,进而卷绕在双极性集流体回收辊轴上。

29.双极性锂离子电池集流体的制备方法,包括以下步骤:

30.步骤1:预处理:将铜材料层、铝材料层和中间金属层分别置于碱性溶液中浸泡,然后经水洗、干燥;碱性溶液选用质量百分比为1~5%koh水溶液,浸泡时间为10~40分钟。干燥温度为100~150℃。

31.步骤2:叠层:按照铜材料层、中间金属层、铝材料层的顺序进行叠层形成复合材料层组;叠层的具体过程为:如图2所示,图中部件名称依次为:铜材料层释放辊轴4,铝材料层释放辊轴5,中间金属层释放辊轴6,叠合整形辊轴7,热压装置8,经过热压复合的双极性集流体9,双极性集流体回收辊轴10。铜材料层、铝材料层和中间金属层分别卷绕在各自的辊轴上,将三个辊轴分别安装在各自的释放辊上,中间金属层辊轴位于铜材料层辊轴、铝材料层辊轴的中间,材料释放端同时牵引经过叠合整形辊轴,然后经过热压装置,最后经过双极性集流体回收辊轴,双极性集流体回收辊轴中心连接动力装置,由动力装置驱动回收辊轴旋转,拉动着叠合的材料层前进,配合热压装置,拉动着中间金属层辊轴、铜材料层辊轴、铝材料层辊轴同步放料。

32.步骤3:热压处理:将复合材料层组进行热压处理,使中间金属层熔化并黏附铜材料层及铝材料层;热压处理为使用热压辊辊压,热压温度为200~350℃,热压压强为1.5~3.0mpa,复合材料层通过热压辊的速度为0.1~0.5米/秒。

33.步骤4:后处理:将经过热压处理的复合材料层经碱洗、水洗、干燥、裁切,得到双极性锂离子电池集流体。碱洗使用质量百分比为1~5%koh水溶液,碱洗的温度为40~60℃,碱洗的浸泡时间为10~60s。干燥温度为100~150℃。

34.下面给出本实用新型方法的具体实施例:

35.实施例1

36.首先,分别准备若干米长的厚度为15μm的带状铜合金材料层、厚度为30μm的带状铝合金材料层及厚度为50μm的带状无铅锡合金材料层。

37.第二,将上述铜合金材料层、铝合金材料层和无铅锡合金材料层分别置于60℃的koh 5wt%水溶液中,浸泡40分钟后,经水洗干燥。

38.第三,将经过预处理的三种材料层材按照铜材料层、中间金属层、铝材料层的顺序分别置于各自的释放滚轴上,并使其同时通过叠合整形辊轴,进行叠层形成复合材料层组。

39.第四,将复合材料层组通过热压装置进行热压处理,使中间锡材料层层熔化并黏附铜材料层及铝材料层。热压温度为200℃,热压压强为1.5mpa,复合材料层通过热压辊的速度为0.5米/秒。

40.第五,将经过热压处理的复合材料层经回收辊轴收卷,再经过碱洗、水洗、干燥、裁切,得到双极性锂离子电池集流体。碱洗采用40℃的koh1wt%水溶液中,浸泡10s,干燥操作温度为100℃。

41.实施例2

42.首先,分别准备若干米长的厚度为6μm的带状铜材料层、厚度为6μm的带状铝材料层及厚度为10μm的带状锡材料层。

43.第二,将上述铜材料层、铝材料层和锡材料层分别置于40℃的koh 1wt%水溶液中,浸泡10分钟后,经水洗干燥。

44.第三,将经过预处理的三种材料层材按照铜材料层、中间金属层、铝材料层的顺序分别置于各自的释放滚轴上,并使其同时通过叠合整形辊轴,进行叠层形成复合材料层组。

45.第四,将复合材料层组通过热压装置进行热压处理,使中间锡材料层层熔化并黏附铜材料层及铝材料层。热压温度为350℃,热压压强为3.0mpa,复合材料层通过热压辊的速度为0.1米/秒。

46.第五,将经过热压处理的复合材料层经回收辊轴收卷,再经过碱洗、水洗、干燥、裁切,得到双极性锂离子电池集流体。碱洗采用60℃的koh5wt%水溶液中,浸泡60s,干燥操作温度为150℃。

47.实施例3

48.首先,分别准备若干米长的厚度为8μm的带状铜材料层、厚度为9μm的带状铝材料层及厚度为12μm的带状锡材料层。

49.第二,将上述铜材料层、铝材料层和锡材料层分别置于45℃的koh2.5wt%水溶液中,浸泡20分钟后,经水洗干燥。

50.第三,将经过预处理的三种材料层材按照铜材料层、中间金属层、铝材料层的顺序

分别置于各自的释放滚轴上,并使其同时通过叠合整形辊轴,进行叠层形成复合材料层组。

51.第四,将复合材料层组通过热压装置进行热压处理,使中间锡材料层层熔化并黏附铜材料层及铝材料层。热压温度为280℃,热压压强为2.5mpa,复合材料层通过热压辊的速度为0.2米/秒。

52.第五,将经过热压处理的复合材料层经回收辊轴收卷,再经过碱洗、水洗、干燥、裁切,得到双极性锂离子电池集流体。碱洗采用50℃的koh2.5wt%水溶液中,浸泡50s,干燥操作温度为120℃。

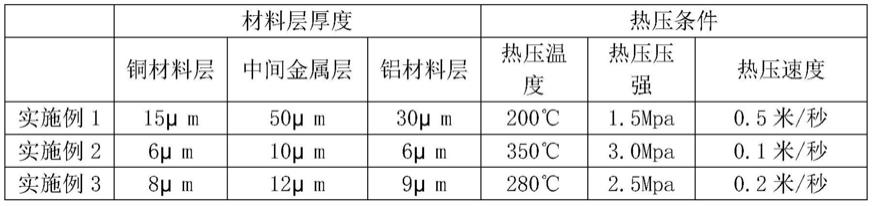

53.上述3个实施例的数据汇总如下:

[0054][0055]

分别对3个实施例制得的双极性锂离子电池集流体进行测试,分别测试三层的黏合强度以及导电性,黏合强度的测试方法为:按ipc-tm-650 2.4.8.1的方法分别测试铜材料层和铝材料层的剥离强度。

[0056]

导电性的测试方法为:使用方块电阻测试仪测试双极性锂离子电池集流体的方块电阻。

[0057]

测试结果如下:

[0058][0059]

由上述表格数据可见,本实用新型制备的电池集流体的黏合强度和电阻值都是远超过现有的电池集流体,满足使用要求,能够适应更多的应用环境。

[0060]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1