小型化PCB继电器的制作方法

小型化pcb继电器

技术领域

[0001]

本实用新型涉及继电器技术领域,特别是涉及一种小型化pcb继电器。

背景技术:

[0002]

pcb继电器是一种用于安装在pcb板(即印刷电路板)上的继电器,由于pcb板上的安装空间有限,因此,pcb继电器的体积通常被设计成较小。随着继电器小型化的不断推进,pcb继电器的安装面积也变得越来越小,衔铁的面积也随之变小,为了保证足够的产品吸力,以及为了保证衔铁有效导磁面积,避免磁饱和,因而需要增加衔铁的厚度。但是,衔铁的厚度增加后,衔铁的重量也会随之增加,衔铁重量增加继电器动作时,动触点与静触点接触动能增加,常开端触点闭合时,容易产生吸合时抖动的问题,从而影响产品电寿命。为了解决产品吸合时抖动的问题,现有技术所采用的方式是直接将衔铁的头部拍扁以减轻衔铁重量,但是,衔铁的头部拍扁后,衔铁的头部对动簧片的支撑位置会向远离动触点的方向位移,这样,会造成常闭端静簧压力减小,从而影响继电器参数的稳定性。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术之不足,提供一种小型化pcb继电器,通过结构改进,一方面,既能够在保证衔铁有效导磁面积的基础上减轻衔铁重量以避免常开端触点闭合时产生的抖动问题,又能保证常闭端触点压力,以保证继电器参数的稳定性;另一方面,可以使产品的部件分布更加紧凑,以实现产品的进一步小型化。

[0004]

本实用新型解决其技术问题所采用的技术方案是:一种小型化pcb继电器,包括铁芯、衔铁、动簧片、静簧常开端和静簧常闭端;动簧片的可摆动部分的根部固定在衔铁的一面中并使衔铁的另一面与铁芯的极面处于对应配合的位置;动簧片的可摆动部分的末端处装有动触点并分别配合在静簧常开端和静簧常闭端之间,且静簧常开端处在动簧片的朝向所述铁芯的极面的这一侧,静簧常闭端处在动簧片的背向所述铁芯的极面的这一侧;所述衔铁的一面中,在对应于动簧片的可摆动部分的根部固定位置至动簧片的装有动触点之间并对应于铁芯的极面的位置设有凹槽,以利用该凹槽在保证衔铁有效导磁面积的基础上减轻衔铁重量以避免常开端触点闭合时产生的抖动;所述衔铁的一面中,所述衔铁的凹槽至衔铁的末端端沿还具有实体段,所述实体段与动簧片相配合,以在衔铁释放时利用所述实体段抵紧动簧片来保证常闭端触点压力。

[0005]

所述凹槽为沿着衔铁的宽度方向设置的长条形,并贯穿衔铁的宽度的两边;所述凹槽的宽度,在对应于铁芯的极面处,是落在铁芯的极面的区域中,并包含铁芯的极面的中心,且偏向触点方向。

[0006]

所述继电器还包括线圈架和底座;所述线圈架设有铁芯安装孔,所述线圈架的铁芯安装孔的轴线呈竖向设置;所述铁芯装在线圈架的铁芯安装孔中并使铁芯的极面朝上;所述衔铁配合在线圈架的上凸缘的上方,所述底座和线圈架的下凸缘连接成一体形成下凸缘底座组合件。

[0007]

所述静簧常开端为常开静触点,静簧常闭端为常闭静触点;所述继电器还包括常开静簧端子和常闭静簧端子;所述常开静簧端子、常闭静簧端子的顶部分别固接常开静触点和常闭静触点;所述常开静簧端子和常闭静簧端子分别从上向下插装在所述线圈架中,以方便于常开静簧端子调整触点超行程,常闭静簧端子调整触点间隙。

[0008]

所述常开静簧端子、常闭静簧端子分别插装在所述线圈架的上凸缘和线圈架的下凸缘底座组合件中;所述线圈架的上凸缘和线圈架的下凸缘底座组合件中分别设有插接孔;所述常开静簧端子、常闭静簧端子在与下凸缘底座组合件的插接孔的配合位置分别设有用来实现过盈配合的凸苞以及凸苞上用来防止插入后退出的倒刺;所述常开静簧端子、常闭静簧端子与线圈架的上凸缘的插接孔之间呈间隙配合;所述常开静簧端子、常闭静簧端子与线圈架的下凸缘底座组合件的插接孔之间呈过盈配合。

[0009]

所述继电器还包括两个线圈端子;所述两个线圈端子分别由垂直于线圈架的底部的方向从线圈架的下方向上插装在所述线圈架的下凸缘底座组合件处;所述线圈端子包括出现在线圈架的绕线窗口中的呈竖向设置的绕线端子和出现在线圈架的底部外的也呈竖向设置的引出脚;同一个线圈端子的绕线端子和引出脚呈错开分布,且是绕线端子靠近线圈架内侧,引出脚靠近线圈架外侧。

[0010]

所述线圈端子的绕线端子和引出脚的错开位置插装固定在所述线圈架的下凸缘底座组合件处;在所述线圈架的下凸缘底座组合件处的对应位置设有台阶面朝下的台阶式插孔,所述线圈端子的插接位置设有台阶面朝上的台阶式插接部;所述线圈端子的台阶式插接部的台阶面的上部分与下凸缘底座组合件的台阶式插孔的台阶面的上部分呈间隙配合;所述线圈端子的台阶式插接部的台阶面的下部分与下凸缘底座组合件的台阶式插孔的台阶面的下部分呈过盈配合。

[0011]

所述常开静簧端子和常闭静簧端子分别包括伸出到所述下凸缘底座组合件的下面的引出脚,所述常开静簧端子的引出脚和常闭静簧端子的引出脚分别处在继电器的长度的一端的两边,所述两个线圈端子的引出脚处在继电器的长度的一端的中间,并与常开静簧端子和常闭静簧端子的引出脚在继电器的长度方向呈错位分布。

[0012]

所述继电器还包括轭铁;所述轭铁为l型,轭铁的l型的水平一边与铁芯的底部相固定,轭铁的l型的竖直一边适配在线圈架的绕线窗口边;所述衔铁的远离所述凹槽的一端配合在轭铁的l型的竖直一边的上端;所述动簧片为l型,动簧片的l型的水平一边与所述衔铁相连接;动簧片的l型的竖直一边与轭铁的l型的竖直一边采用激光焊接相固定。

[0013]

所述线圈架的下凸缘底座组合件中,在对应于继电器的长度方向的一侧边还设有一个凹槽和一个凸块,并使得凸块与凹槽能够对应配合;当将两个相同的继电器拼接在一起时,其中一个继电器的凸块和凹槽分别与另一个继电器的凹槽和凸块对应卡接在一起,并使得两个继电器在长度方向的朝向相反。

[0014]

与现有技术相比较,本实用新型的有益效果是:

[0015]

1、本实用新型由于采用了在继电器的衔铁的一面中,在对应于动簧片的可摆动部分的根部固定位置至动簧片的装有动触点之间以及还是对应于铁芯的极面的位置设有凹槽,以及所述衔铁的一面中,所述衔铁的凹槽至衔铁的末端端沿还具有实体段,所述实体段与动簧片相配合。本实用新型的这种结构,在继电器的宽度(即对应于动簧片的宽度)越来越小,而需要通过衔铁增加厚度来提高衔铁有效导磁面积,避免磁饱和问题时,可以利用该

凹槽在保证衔铁有效导磁面积的基础上减轻衔铁重量以避免常开端触点闭合时产生的抖动;同时,还可以利用实体段,保证常闭端闭合时的力臂,在衔铁释放时利用所述实体段抵紧动簧片来保证常闭端触点压力。

[0016]

2、本实用新型由于采用了凹槽为沿着衔铁的宽度方向设置的长条形,并贯穿衔铁的宽度的两边;所述凹槽的宽度,在对应于铁芯的极面处,是落在铁芯的极面的区域中,并包含铁芯的极面的中心,且偏向触点方向。本实用新型的这种结构,衔铁凹槽设置在铁芯极靴面中心靠触点方向,设置在此位置,对衔铁有效导磁面积影响很小,这是因为继电器的主要导磁路径是由铁芯极靴面中心与后侧的轭铁形成环路,而凹槽是偏向前侧,这样可以避免因衔铁增加凹槽导致衔铁有效导磁面积减少,导致衔铁磁饱和问题(当出现衔铁磁饱和会影响产品吸力)。

[0017]

3、本实用新型由于采用了将常开静簧端子和常闭静簧端子分别从上向下插装在所述线圈架中,以及将常开静簧端子、常闭静簧端子设计成与线圈架的上凸缘的插接孔之间呈间隙配合,与线圈架的下凸缘底座组合件的插接孔之间呈过盈配合。本实用新型的这种结构,利用静簧端子的插装方式,可以方便于常开静簧端子调整触点超行程,常闭静簧端子调整触点间隙,有利于继电器产品的小型化;利用与线圈架的上凸缘的间隙配合,与下凸缘底座组合件的过盈配合,既可以保证静簧端子的固定,又可以避免在触点周围塑料屑的产生。

[0018]

4、本实用新型由于采用了将线圈端子从线圈架的下方向上插装在所述线圈架的下凸缘底座组合件处;并将线圈端子的绕线端子和引出脚呈错开分布,且是绕线端子靠近线圈架内侧,引出脚靠近线圈架外侧。本实用新型的这种结构,利用绕线端子和引出脚的错开分布,可以减小继电器产品长度或宽度的尺寸,实现继电器产品的小型化,而线圈端子的插装方式,使线圈端子与线圈架的配合面积最小,有利于继电器产品的小型化。

[0019]

5、本实用新型由于采用了线圈端子设置台阶式插接部与线圈架的下凸缘底座组合件的台阶式插孔相配合,且两者的台阶面的上部分为间隙配合,两者的台阶面的下部分为过盈配合,在线圈端子由线圈架的下方向上插装时,因线圈端子与线圈架过盈配合所产生的塑料屑刚好收纳在台阶式插孔的台阶面处而不会进入继电器内部,另外,线圈端子的绕线端子在绕线的时候需要折弯,为保证产品小尺寸,绕线完后需重新折回,由于有了线圈端子的朝上台阶面与线圈架的朝下台阶面进行限位,可以保证线圈端子与线圈架的配合强度。

[0020]

6、本实用新型由于采用了将动簧片与轭铁采用激光焊接相固定,可以保证小型化的继电器产品中,对尺寸的精度要求。

[0021]

7、本实用新型由于采用了在线圈架的下凸缘底座组合件中,在对应于继电器的长度方向的一侧边还设有一个凹槽和一个凸块,并使得凸块与凹槽能够对应配合。本实用新型的这种结构,当需要将两个相同的继电器拼接在一起时,可以利用其中一个继电器的凸块和凹槽分别与另一个继电器的凹槽和凸块对应卡接在一起,从而使得两个继电器在长度方向的朝向相反,这样,两个继电器的线圈端子和静簧端子分处在继是的长度的两端,形成了错位分布,从而有利于继电器产品的小型化。

[0022]

以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种小型化pcb继电器不局限于实施例。

附图说明

[0023]

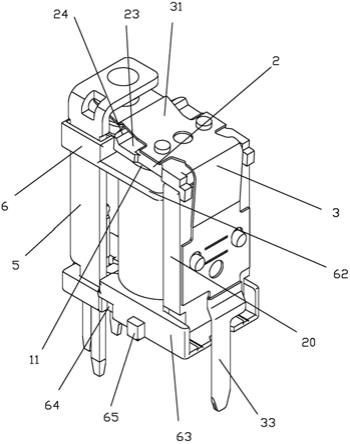

图1是本实用新型的实施例的立体构造示意图;

[0024]

图2是本实用新型的实施例的立体构造分解示意图;

[0025]

图3是本实用新型的实施例的衔铁的立体构造示意图;

[0026]

图4是本实用新型的实施例的衔铁的主视图;

[0027]

图5是本实用新型的实施例的两个继电器拼装在一起的立体构造示意图;

[0028]

图6是本实用新型的实施例的两个继电器拼装在一起的立体构造示意图(底部朝上);

[0029]

图7是本实用新型的实施例的两个继电器拼装在一起的主视图;

[0030]

图8是沿图7中的a-a线的剖视图;

[0031]

图9是沿图7中的b-b线的剖视图;

[0032]

图10是本实用新型的实施例的两个继电器拼装在一起的侧视图;

[0033]

图11是图10中的c部放大示意图;

[0034]

图12是本实用新型的实施例的两个继电器拼装在一起的俯视图;

[0035]

图13是本实用新型的实施例的两个继电器拼装在一起的仰视图;

[0036]

图14是沿图13中的d-d线的剖视图;

[0037]

图15是本实用新型的实施例的线圈架的立体构造示意图;

[0038]

图16是本实用新型的实施例的线圈架的立体构造示意图(底部朝上);

[0039]

图17是本实用新型的实施例的线圈架与线圈端子的立体构造示意图;

[0040]

图18是本实用新型的实施例的线圈架与线圈端子的相配合的示意图;

[0041]

图19是沿图18中的e-e线的剖视图。

具体实施方式

[0042]

实施例

[0043]

参见图1至图19所示,本实用新型的一种小型化pcb继电器,包括铁芯1、衔铁2、动簧片3、静簧常开端41和静簧常闭端51;动簧片3的可摆动部分31的根部34固定在衔铁2的一面21中并使衔铁2的另一面22与铁芯1的极面11处于对应配合的位置;动簧片3的可摆动部分31的末端处(即超过衔铁2区域的位置)装有动触点30并分别配合在静簧常开端41和静簧常闭端51之间,且静簧常开端41处在动簧片3的朝向所述铁芯1的极面11的这一侧,静簧常闭端51处在动簧片3的背向所述铁芯的极面的这一侧;所述衔铁2的一面中,在对应于动簧片的可摆动部分31的根部固定位置至动簧片的装有动触点30之间并对应于铁芯的极面11的位置设有凹槽23,以利用该凹槽23在保证衔铁2有效导磁面积的基础上减轻衔铁重量以避免常开端触点闭合时产生的抖动;所述衔铁2的一面21中,所述衔铁2的凹槽23至衔铁的末端端沿还具有实体段24,所述实体段24与动簧片3相配合,以在衔铁2释放时利用所述实体段24抵紧动簧片3来保证常闭端触点压力。

[0044]

本实施例中,所述凹槽23为沿着衔铁2的宽度(也相当于动簧片的宽度方向或者是继电器的宽度方向)方向设置的长条形,并贯穿衔铁2的宽度的两边;所述凹槽23的宽度,在对应于铁芯1的极面11处,是落在铁芯1的极面11的区域中,并包含铁芯1的极面11的中心,且偏向触点方向。

[0045]

本实施例中,所述继电器还包括线圈架6和底座;所述线圈架6设有铁芯安装孔61,所述线圈架6的铁芯安装孔61的轴线呈竖向设置;所述铁芯1装在线圈架6的铁芯安装孔61中并使铁芯1的极面11朝上;所述衔铁2配合在线圈架6的上凸缘62的上方,所述底座和线圈架的下凸缘连接成一体(例如注塑一体成型)形成下凸缘底座组合件63。

[0046]

本实施例中,所述静簧常开端41为常开静触点,静簧常闭端51为常闭静触点;所述继电器还包括常开静簧端子4和常闭静簧端子5;所述常开静簧端子4、常闭静簧端子5的顶部弯折后分别固接常开静触点41和常闭静触点51;所述常开静簧端子4和常闭静簧端子4分别从上向下插装在所述线圈架6中,以方便于常开静簧端子4调整触点超行程,常闭静簧端子5调整触点间隙。

[0047]

本实施例中,所述常开静簧端子4、常闭静簧端子5分别插装在所述线圈架的上凸缘62和线圈架的下凸缘底座组合件63中;所述线圈架的上凸缘62和线圈架的下凸缘底座组合件63中分别设有插接孔621、631;所述常开静簧端子4、常闭静簧端子5在与下凸缘底座组合件63的插接孔631的配合位置分别设有用来实现过盈配合的凸苞42、52以及凸苞上用来防止插入后退出的倒刺;所述常开静簧端子4、常闭静簧端子5与线圈架的上凸缘62的插接孔621之间呈间隙配合;所述常开静簧端子4、常闭静簧端子5与线圈架的下凸缘底座组合件63的插接孔631之间呈过盈配合。

[0048]

本实施例中,所述继电器还包括两个线圈端子7;所述两个线圈端子7分别由垂直于线圈架6的底部的方向从线圈架6的下方向上插装在所述线圈架的下凸缘底座组合件63处;所述线圈端子7包括出现在线圈架的绕线窗口64中的呈竖向设置的绕线端子71和出现在线圈架的底部外的也呈竖向设置的引出脚72;同一个线圈端子的绕线端子71和引出脚72呈错开分布,且是绕线端子71靠近线圈架6内侧,引出脚72靠近线圈架6外侧。

[0049]

本实施例中,所述线圈端子的绕线端子71和引出脚72的错开位置插装固定在所述线圈架的下凸缘底座组合件63处;在所述线圈架6的下凸缘底座组合件63处的对应位置设有台阶面630朝下的台阶式插孔632,所述线圈端子7的插接位置设有台阶面70朝上的台阶式插接部73;所述线圈端子7的台阶式插接部73的台阶面70的上部分731与下凸缘底座组合件63的台阶式插孔632的台阶面630的上部分6321呈间隙配合;所述线圈端子7的台阶式插接部73的台阶面70的下部分732与下凸缘底座组合件63的台阶式插孔632的台阶面630的下部分6322呈过盈配合。

[0050]

本实施例中,所述常开静簧端子4和常闭静簧端子5分别包括伸出到所述下凸缘底座组合件的下面的引出脚43、53,所述常开静簧端子的引出脚43和常闭静簧端子的引出脚53分别处在继电器的长度的一端的两边,所述两个线圈端子7的引出脚72处在继电器的长度的一端的中间,并与常开静簧端子和常闭静簧端子的引出脚43、53在继电器的长度方向呈错位分布。

[0051]

本实施例中,所述继电器还包括轭铁8;所述轭铁8为l型,轭铁8的l型的水平一边81与铁芯1的底部相固定,轭铁8的l型的竖直一边82适配在线圈架6的绕线窗口64边;所述衔铁2的远离所述凹槽的一端配合在轭铁的l型的竖直一边82的上端;所述动簧片3为l型,动簧片的l型的水平一边(包括可摆动部分31)与所述衔铁2相连接;动簧片的l型的竖直一边32与轭铁的l型的竖直一边82采用激光焊接相固定;动簧片的l型的竖直一边32向下延伸还设有动簧引出脚33。

[0052]

本实施例中,所述线圈架6的下凸缘底座组合件63中,在对应于继电器的长度方向的一侧边还设有一个凹槽64和一个凸块65,并使得凸块65与凹槽64能够对应配合;当将两个相同的继电器拼接在一起时,其中一个继电器的凸块65和凹槽64分别与另一个继电器的凹槽64和凸块65对应卡接在一起,并使得两个继电器在长度方向的朝向相反。

[0053]

本实用新型的一种小型化pcb继电器,采用了在继电器的衔铁2的一面21中,在对应于动簧片3的可摆动部分31的根部固定位置至动簧片的装有动触点30之间以及还是对应于铁芯1的极面11的位置设有凹槽23,以及所述衔铁的一面21中,所述衔铁的凹槽23至衔铁的末端端沿还具有实体段24,所述实体段24与动簧片3相配合。本实用新型的这种结构,在继电器的宽度(即对应于动簧片的宽度)越来越小,而需要通过衔铁2增加厚度来提高衔铁有效导磁面积,避免磁饱和问题时,可以利用该凹槽23在保证衔铁2有效导磁面积的基础上减轻衔铁重量以避免常开端触点闭合时产生的抖动;同时,还可以利用实体段24,保证常闭端闭合时的力臂,在衔铁释放时利用所述实体段抵紧动簧片来保证常闭端触点压力。

[0054]

本实用新型的一种小型化pcb继电器,采用了凹槽23为沿着衔铁2的宽度方向设置的长条形,并贯穿衔铁2的宽度的两边;所述凹槽23的宽度,在对应于铁芯的极面处,是落在铁芯1的极面的区域中,并包含铁芯1的极面的中心,且偏向触点方向(即凹槽23的宽度的中间线相对于铁芯极面的中心线是向触点方向偏移)。本实用新型的这种结构,衔铁凹槽23设置在铁芯极靴面中心靠触点方向,设置在此位置,对衔铁2有效导磁面积影响很小,这是因为继电器的主要导磁路径s(如图14所示)是由铁芯极靴面中心与后侧(相对触点方向)的轭铁形成环路,而凹槽23是偏向前侧,这样可以避免因衔铁增加凹槽导致衔铁有效导磁面积减少,导致衔铁磁饱和问题(当出现衔铁磁饱和会影响产品吸力)。

[0055]

本实用新型的一种小型化pcb继电器,采用了将常开静簧端子4和常闭静簧端子5分别从上向下插装在所述线圈架6中,以及将常开静簧端子4、常闭静簧端子5设计成与线圈架的上凸缘62的插接孔621之间呈间隙配合,与线圈架的下凸缘底座组合件63的插接孔631之间呈过盈配合。本实用新型的这种结构,利用静簧端子的插装方式,可以方便于常开静簧端子4调整触点超行程,常闭静簧端子5调整触点间隙,有利于继电器产品的小型化;利用与线圈架的上凸缘62的间隙配合,与下凸缘底座组合件63的过盈配合,既可以保证静簧端子的固定,又可以避免在触点周围塑料屑的产生。

[0056]

本实用新型的一种小型化pcb继电器,采用了将线圈端子7从线圈架6的下方向上插装在所述线圈架的下凸缘底座组合件63处;并将线圈端子7的绕线端子71和引出脚72呈错开分布,且是绕线端子71靠近线圈架6内侧,引出脚72靠近线圈架6外侧。本实用新型的这种结构,利用绕线端子71和引出脚72的错开分布,可以减小继电器产品长度或宽度的尺寸,实现继电器产品的小型化,而线圈端子7的插装方式,使线圈端子7与线圈架6的配合面积最小,有利于继电器产品的小型化。

[0057]

本实用新型的一种小型化pcb继电器,采用了线圈端子7设置台阶式插接部73与线圈架的下凸缘底座组合件63的台阶式插孔632相配合,且两者的台阶面的上部分为间隙配合,两者的台阶面的下部分为过盈配合,在线圈端子7由线圈架6的下方向上插装时,因线圈端子与线圈架过盈配合所产生的塑料屑刚好收纳在台阶式插孔的台阶面处而不会进入继电器内部,另外,线圈端子的绕线端子在绕线的时候需要折弯,为保证产品小尺寸,绕线完后需重新折回,由于有了线圈端子的朝上台阶面与线圈架的朝下台阶面进行限位,可以保

证线圈端子与线圈架的配合强度。

[0058]

本实用新型的一种小型化pcb继电器,采用了将动簧片3与轭铁8采用激光焊接相固定,可以保证小型化的继电器产品中,对尺寸的精度要求。

[0059]

本实用新型的一种小型化pcb继电器,采用了在线圈架的下凸缘底座组合件63中,在对应于继电器的长度方向的一侧边还设有一个凹槽64和一个凸块65,并使得凸块65与凹槽64能够对应配合。本实用新型的这种结构,当需要将两个相同的继电器拼接在一起时,可以利用其中一个继电器的凸块和凹槽分别与另一个继电器的凹槽和凸块对应卡接在一起,从而使得两个继电器在长度方向的朝向相反,这样,两个继电器的线圈端子和静簧端子分处在继是的长度的两端,形成了错位分布,从而有利于继电器产品的小型化。

[0060]

上述只是本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1