一种铁矿石的联合焙烧系统的制作方法

[0001]

本实用新型属于选矿领域,尤其涉及一种回转窑与流态化炉联合焙烧弱磁性铁矿石的系统。

背景技术:

[0002]

我国现存有大量的低品位微细粒赤铁矿、菱铁矿、褐铁矿等复杂难选弱磁性铁矿资源,采用常规的磁选、重选、浮选或联合选矿方法进行分选,铁精矿品位和铁回收率均较低。而磁化焙烧是处理此类复杂难选铁矿石的最有效方法,通常采用回转窑磁化焙烧-磁选、闪速(流态化)磁化焙烧-磁选等方法分选此类矿石,但这些方法都存在缺点。

[0003]

回转窑焙烧工艺由于窑内物料不停的翻动,窑内烟气卷入大量的细粒级矿粉,在逆流流动过程中这些细粒物料大部分未历经高温焙烧,其中的弱磁性铁矿物来不及转化为强磁性铁矿物,在窑尾就随烟气流出了回转窑。这些细粒物料无法通过弱磁选方法进行回收而只能收集后丢弃至尾矿,在降低原料利用率的同时还对环境产生污染。

[0004]

闪速(流态化)磁化焙烧方法入烧原料为<1mm粒度的粉矿,如处理原矿则需要进行制粉预处理,而制粉系统建设投资较大、制粉过程能耗较高,这必将增加产品的生产成本。

技术实现要素:

[0005]

本实用新型为解决回转窑磁化焙烧方法存在的细粒粉料利用率低且存在粉尘污染隐患,流态化磁化焙烧方法制粉系统建设投资大、尾气余热利用不充分等问题,提出一种回转窑-流态化炉联合焙烧弱磁性铁矿石的系统。

[0006]

为解决上述技术问题,本实用新型的技术方案为:

[0007]

一种铁矿石的联合焙烧系统,包括用于焙烧铁矿石原矿的回转窑和用于焙烧回转窑窑尾旋风除尘器收集下来的细粒铁矿石的流态化焙烧系统;

[0008]

所述回转窑的窑尾连有原料仓,使铁矿石从回转窑的窑尾进入回转窑内焙烧,回转窑的窑尾还连有用于收集细颗粒铁矿石的旋风除尘器,在旋风除尘器底部设有存储细颗粒铁矿石的中间仓;所述回转窑的窑头设有为回转窑供热的燃烧器,回转窑的窑头还设有用于冷却焙烧矿的冷却仓;

[0009]

所述流态化焙烧系统包括旋风预热器、流态化反应炉、气固分离器和热风炉;其中,热风炉为流态化反应炉供热,按细颗粒铁矿石的流动方向,所述中间仓通过管道与旋风预热器、流态化反应炉、气固分离器依次相连。

[0010]

优选地,所述旋风预热器为两级旋风预热器,第二级旋风预热器的出风口与冷却仓连通、并和第一级旋风预热器进气口相连;第一级旋风预热器的出风口与布袋除尘器相连;气固分离器的出风口与第一级旋风预热器的出料口连通、并与第二级旋风预热器的进料口连通,通过气流将从第一级旋风预热器的出料口排出的物料通过管道带入第二级旋风预热器中进行换热。

[0011]

优选地,在旋风预热器与冷却仓之间的管道上、在中间仓与旋风预热器之间的管道上、在第二级旋风预热器的出风口与冷却仓之间的管道上均设有锁风阀。通过调节相关管道上固设阀门的开度控制进入冷却仓和第一级旋风预热器的风量。

[0012]

优选地,所述冷却仓和气固分离器分别连接有搅拌桶,用于冷却从冷却仓和气固分离器排出的烧结矿。

[0013]

基于该铁矿石的联合焙烧系统的选矿方法,包括以下步骤:

[0014]

(i)以弱磁性的铁矿石为原料,将原料破碎、计量后从回转窑窑尾送入回转窑内;在回转窑窑头供入煤粉和空气并使其在回转窑内燃烧;回转窑内的粗颗粒铁矿石随回转窑的转动不断翻滚,从窑尾流向窑头,在此过程中受热转变为强磁性的铁矿石,得到回转窑焙烧矿;回转窑内细颗粒铁矿石随燃烧形成的烟气从窑尾流出回转窑,经旋风除尘器收集后,在中间仓中储存;

[0015]

(ii)将步骤(i)收集的细颗粒铁矿石经旋风预热后输送至流态化反应炉内进行焙烧,使其转变为强磁性的铁矿石,气固分离后得到流态化焙烧矿;

[0016]

(iii)步骤(ii)得到的回转窑焙烧矿和流态化焙烧矿冷却后再合并或者单独进行磨矿、分级、磁选或浮选,得到铁精矿产品。

[0017]

优选地,步骤(i)中,所述弱磁性的铁矿石的粒度为-20mm;所述弱磁性铁矿石可为赤铁矿、褐铁矿、菱铁矿等的一种或多种的混合矿。

[0018]

优选地,步骤(ii)中,采用热风炉为流态化反应炉供热,流态化反应炉排出的尾气用于输送和预热细颗粒铁矿石。

[0019]

优选地,步骤(ii)中,旋风预热器排出的尾气先用于冷却回转窑焙烧矿,经气固换热后得以进一步加热,随后通入回转窑内作为助燃风再次焙烧。

[0020]

优选地,步骤(iii)中,回转窑焙烧矿的冷却方法是:先采用流态化反应炉的尾气进行冷却,随后再进行水冷,对流态化焙烧矿直接采用水冷。

[0021]

具体选矿方法和原理如下:

[0022]

将铁矿石破碎至粒度-20mm,按煤矿比例0~30%,计量后从回转窑窑尾送入回转窑内。在回转窑窑头设置可移动式煤粉燃烧器,通过调节燃烧器的喷煤量、风量和风压,控制回转窑内温度及气氛。窑头燃烧器供入的煤粉和空气在窑内燃烧,为矿石供热和还原剂。

[0023]

窑内矿石物料(粗颗粒铁矿石)随回转窑的转动不断翻滚,从窑尾向窑头缓慢前进,在此过程中完成矿石的预热和磁化,弱磁性的铁矿物转变为强磁性的fe3o4,并流出回转窑。

[0024]

燃烧烟气将矿石翻滚产生的扬尘卷入其中,由于烟气是与矿石逆流流动,部分细粒物料在回转窑尾部没有历经高温焙烧就被卷入烟气中,其中的弱磁性铁矿物来不及转化为强磁性铁矿物就随烟气流出回转窑。

[0025]

随烟气流出回转窑的粉尘(即为细颗粒铁矿石)采用除尘器收集在中间仓中,除尘后的烟气高空排放。粉尘再采用螺旋泵给料,通过气力输送至流态化焙烧系统内进行焙烧,粉尘中弱磁性的铁矿物转化成为强磁性的fe3o4。

[0026]

流出回转窑的焙烧矿先采用流态化焙烧系统的尾气进行冷却,随后再对气冷后的焙烧矿进行水冷,获得回转窑焙烧矿;对于流态化焙烧后的焙烧矿直接采用水冷,获得流态化焙烧矿。

[0027]

将回转窑焙烧矿与流态化焙烧矿进行磨矿、分级、磁选分选,最终获得铁精矿产品。

[0028]

流态化反应炉由热风炉供热,并通过调节由反应炉下部供入的燃料量调控焙烧炉内气氛,确保排出流态化焙烧系统的尾气为中性气氛。

[0029]

流态化焙烧给矿为回转窑窑尾旋风除尘器收集下来的细粒级物料,这一方面解决了回转窑磁化焙烧旋风除尘器收集的细粉的回收利用问题,另一方面省去了流态化磁化焙烧原料准备过程中的干式制粉作业。

[0030]

气力输送用风为流态化焙烧系统尾气,可以确保粉尘在输送过程中热量损失最小,在降低流态化焙烧能耗的同时,可确保粉尘中少量已磁化的铁矿物不被二次氧化,增加流态化焙烧过程磁化率。

[0031]

流出回转窑的焙烧矿风冷时风源为流态化焙烧系统尾气,气固热交换后焙烧矿得以冷却,从而降低了后续水冷强度;同时气固热交换后的烟气用于窑头煤粉的助燃,回收了部分焙烧矿余热。

[0032]

本实用新型中铁矿石和烟气/尾气运动路径是:铁矿石由原料仓进入回转窑,由窑尾进入,粗颗粒的铁矿石在回转窑内焙烧,窑头排出。细颗粒的铁矿石随回转窑产生的烟气一同从窑尾排出,进入旋风收尘器,细颗粒铁矿石被收集后进入中间仓。中间仓的细颗粒铁矿石由焙烧炉的尾气输送至旋风预热器进行预热,预热后进入流态化反应炉进行焙烧,流态化反应炉的热源由热风炉提供,焙烧后的物料(流态化反应矿)被气固分离后,固体直接水冷,气体即为焙烧后的尾气,用于输送细颗粒铁矿石,并可以实现物料的预热;另外,焙烧后的尾气还可以用于冷却回转窑焙烧矿,尾气的温度升高后进入回转窑可以回收利用部分热量,减少回转窑热量消耗。

[0033]

与现有技术相比,本实用新型的优点在于:

[0034]

(1)本实用新型用回转窑、流态化反应炉相结合作为磁化焙烧的设备,不同粒级原料在各自适宜的焙烧设备中进行焙烧,较好地克服了这两种方法单独使用的缺点,在解决回转窑磁化焙烧窑尾除尘收集下来的细粒级物料环境污染问题、实现细粒级物料资源化利用的同时,省去了流态化磁化焙烧原料预处理过程的制粉工序,大大降低了流态化焙烧基建投资和生产成本,对低品位复杂难选弱磁性铁矿石资源的经济合理开发利用具有重要的实际意义。

[0035]

(2)本实用新型将第二级旋风预热器的出风口通过管道与冷却仓连通,通过采用部分流态化焙烧尾气对回转窑焙烧矿进行冷却,烟气换热后用于回转窑燃烧的助燃气,这种焙烧矿余热利用方式大大降低了生产能耗。

附图说明

[0036]

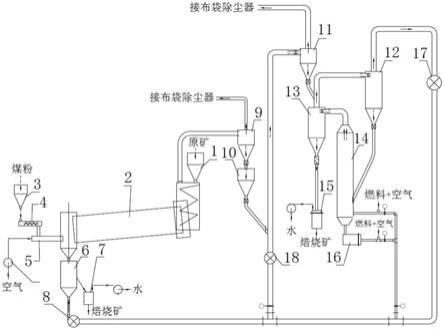

图1为本实用新型实施例中难选铁矿回转窑-流态化炉联合焙烧系统装置示意图。

[0037]

图例说明:

[0038]

1、原料仓;2、回转窑;3、煤粉仓;4、螺旋输送机;5、燃烧器;6、冷却仓;7、第一搅拌桶;8、第一锁风阀;9、旋风除尘器;10、中间仓;11、第一级旋风预热器;12、第二级旋风预热器;13、气固分离器;14、流态化反应炉;15、第二搅拌桶;16、热风炉;17、第二锁风阀;18、第三锁风阀。

具体实施方式

[0039]

为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本文实用新型做更全面、细致地描述,但本实用新型的保护范围并不限于以下具体实施例。

[0040]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本实用新型的保护范围。

[0041]

除非另有特别说明,本实用新型中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0042]

实施例1

[0043]

如图1所示,本实施例提供一种铁矿石的联合焙烧系统,包括用于焙烧铁矿石原矿的回转窑2和用于焙烧回转窑窑尾旋风除尘器收集下来的细粒铁矿石的流态化焙烧系统;

[0044]

回转窑2的窑尾连有原料仓1,使铁矿石从回转窑2的窑尾进入回转窑内焙烧磁化,回转窑2的窑尾还连有用于收集细颗粒铁矿石的旋风除尘器9,在旋风除尘器9底部设有用于存储细颗粒铁矿石的中间仓10;回转窑2的窑头设有为回转窑2供热的燃烧器5(具体为:可移动式煤粉燃烧器),回转窑2的窑头还设有冷却仓6;回转窑2的燃料为燃煤,存储在煤粉仓3中,并通过螺旋输送机4输送燃煤至可移动式煤粉燃烧器,可移动式煤粉燃烧器将螺旋输送机4输送的燃煤与空气混合送入回转窑2内燃烧。

[0045]

流态化焙烧系统包括两级旋风预热器(第一级旋风预热器11和第二级旋风预热器12)、流态化反应炉14、气固分离器13和热风炉16;其中,热风炉16为流态化反应炉14供热,按细颗粒铁矿石的流动方向,中间仓10通过管道与旋风预热器、流态化反应炉14、气固分离器13依次相连,第二级旋风预热器12的出风口与冷却仓6相连、并和第一级旋风预热器11进气口相连。气固分离器13的出风口与第一级旋风预热器11的出料口连通、并与第二级旋风预热器12的进料口连通,通过气流将从第一级旋风预热器11的出料口排出的物料通过管道带入第二级旋风预热器12中进行换热。

[0046]

冷却仓6与第一搅拌桶7连接,气固分离器13与第二搅拌桶15连接。第一级旋风预热器11的出风口以及旋风除尘器的出风口均与布袋除尘器相连,以进一步收集粉尘,避免污染环境。

[0047]

在旋风预热器与冷却仓6之间的管道设有第一锁风阀8;在中间仓10与旋风预热器之间的管道设有第三锁风阀18;在第二级旋风预热器12的出风口与冷却仓6之间的管道上设有第二锁风阀17,锁风阀可以根据需要调节风量,便于控制。

[0048]

本实施例的铁矿石的联合焙烧系统的具体工作过程为:将铁矿石破碎,按煤矿计量后从回转窑2窑尾送入回转窑2内。在回转窑2窑头设置可移动式煤粉燃烧器5,通过调节燃烧器5的喷煤量、风量和风压,控制回转窑内2温度及气氛。燃烧器5供入的煤粉和空气在窑内燃烧,为矿石供热和还原剂。

[0049]

窑内矿石物料(粗颗粒铁矿石)随回转窑2的转动不断翻滚,从窑尾向窑头缓慢前进,在此过程中完成矿石的预热和磁化,弱磁性的铁矿物转变为强磁性的fe3o4,并流出回转窑,即回转窑焙烧矿。

[0050]

燃烧烟气将矿石翻滚产生的扬尘卷入其中,由于烟气是与矿石逆流流动,部分细粒物料在回转窑尾部没有历经高温焙烧就被卷入烟气中,其中的弱磁性铁矿物来不及转化

为强磁性铁矿物就随烟气流出回转窑2。

[0051]

随烟气流出回转窑2的粉尘(即为细颗粒铁矿石)采用旋风除尘器9收集在中间仓10中,除尘后的烟气高空排放。粉尘再采用螺旋泵给料,通过气力输送至流态化焙烧系统内进行焙烧,粉尘中弱磁性的铁矿物转化成为强磁性的fe3o4。

[0052]

流态化反应炉14由热风炉16供热,并通过调节由反应炉下部供入的燃料量调控焙烧炉内气氛,确保排出流态化焙烧系统的尾气为中性气氛。

[0053]

流态化焙烧给矿为回转窑2窑尾旋风除尘器9收集下来的细粒级物料,这一方面解决了回转窑2磁化焙烧旋风除尘器9收集的细粉的回收利用问题,另一方面省去了流态化磁化焙烧原料准备过程中的干式制粉作业。

[0054]

气力输送用风为流态化焙烧系统尾气,可以确保粉尘在输送过程中热量损失最小,在降低流态化焙烧能耗的同时,可确保粉尘中少量已磁化的铁矿物不被二次氧化,增加流态化焙烧过程磁化率。

[0055]

流出回转窑2的焙烧矿先采用流态化焙烧系统的尾气进行冷却,随后再对气冷后的焙烧矿进行水冷,获得回转窑焙烧矿;对于流态化焙烧后的焙烧矿直接采用水冷,获得流态化焙烧矿。在该过程中,流出回转窑2的焙烧矿风冷时风源为流态化焙烧系统尾气,气固热交换后焙烧矿得以冷却,从而降低了后续水冷强度;同时气固热交换后的烟气用于窑头煤粉的助燃,回收了部分焙烧矿余热。

[0056]

最后将回转窑焙烧矿与流态化焙烧矿进行磨矿、分级、磁选或浮选分选,最终获得铁精矿产品。

[0057]

实施例2:

[0058]

本实施例所处理的难选红铁矿,其有用矿物主要为菱铁矿,还含少量赤铁矿、褐铁矿和假象赤铁矿;脉石矿物主要为石英和绢云母,并见有少量长石、高岭石、重晶石、磷灰石等零星分布。菱铁矿矿物结晶较好,晶粒常为大小不一的自形、半自形粒状,部分为不规则状,嵌布粒度一般在0.02~0.35mm之间,细小者可小于0.01mm。赤铁矿和褐铁矿的含量不高,二者紧密镶嵌,常以集合体的形式存在,集合体粒度一般0.02~0.20mm。原矿的化学多元素分析结果见表1所示。

[0059]

表1原矿多元素分析结果(%)

[0060]

项目tfefeofe2o3sio2al2o3caomgo含量24.6823.718.9534.218.670.272.26项目mnona2ok2opsigtfe/feo含量0.560.132.660.100.7216.841.04

[0061]

应用装置实施例1的焙烧系统进行处理,控制回转窑内焙烧温度为750℃左右、焙烧气氛为弱还原气氛,流态化反应炉内温度为650℃左右、焙烧气氛为弱还原气氛,回转窑磁化焙烧后的焙烧矿品位tfe 29.33%、磁化率为89.93%;细粉经流态化磁化焙烧后焙烧矿品位24.57%、磁化率为93.72%;回转窑的焙烧矿经第一段磨矿至细度-0.075mm70%~75%后,与流态化焙烧的焙烧矿合并进入一段弱磁选,一段弱磁粗精矿再经二段和三段磨矿、二段和三段弱磁选后获得弱磁选精矿,弱磁精矿再经反浮选工艺处理得到最终的铁精矿产品。焙烧矿经阶段磨矿-弱磁性工艺分选后能获得精矿品位tfe 60.08%、铁回收率86.39%的选别指标。

[0062]

实施例3:

[0063]

本实施例所处理的难选红铁矿中铁矿物以褐铁矿为主,其次有少量的赤铁矿,其他金属矿物尚见软锰矿和金红石等;脉石矿物主要为石英,次为绢云母、长石和高岭石等硅酸盐类矿物。褐铁矿主要以两种形式产出:一是为形状极不规则的团块状集合体;二是呈似网格状和不规则粒状。赤铁矿为矿石中较次要的铁矿物,仅出现在少数块矿中。多系褐铁矿经脱水作用形式的产物,常呈不规则状或粒状与褐铁矿紧密交生。原矿的化学多元素和铁物相分析结果分别见表2和表3。

[0064]

表2原矿多元素分析结果(%)

[0065][0066]

表3原矿铁物相分析结果(%)

[0067][0068]

应用实施例1的焙烧系统装置进行处理,控制回转窑内焙烧温度为750℃左右、co气体体积含量为3%左右,流态化反应炉内温度为650℃左右、co气体体积含量为5%左右,回转窑的焙烧矿经第一段磨矿至细度-0.075mm70%~75%后,与流态化焙烧的焙烧矿合并进入一段弱磁选,一段弱磁粗精矿再经二段和三段磨矿、二段和三段弱磁选后获得弱磁选精矿,其中,三段的最终磨矿细度为-0.045mm占80%~85%,弱磁精矿再经反浮选工艺处理得到最终的铁精矿产品。经联合焙烧选矿方法处理后,最终能获得铁精矿产率56.27%、品位tfe 60.47%、铁回收率92.86%的选别指标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1