一种防止电解液喷溅高稳定性铝电解电容器的制作方法

[0001]

本实用新型涉及电解电容器的技术领域,尤其是涉及一种防止电解液喷溅高稳定性铝电解电容器。

背景技术:

[0002]

目前,铝电解电容器大量用在电脑的板卡,电脑在长期使用的过程中,板卡会发热,发热的板卡将热量传递给板卡上的铝电解电容器,铝电解电容器在长期过热后很不稳定,容易因长期过热导致电解液受热膨胀,最终超过沸点导致膨胀爆裂;电脑即使长期不使用,电解液容易和氧化铝发生化学反应,造成开机或通电时电解液膨胀爆裂,膨胀的电解液极易喷溅到高压带电部位,引起短路、起火等安全隐患。

技术实现要素:

[0003]

为了改善电解液膨胀爆裂时喷溅到高压带电部位的情况,本申请提供一种防止电解液喷溅高稳定性铝电解电容器。

[0004]

本申请提供的一种防止电解液喷溅高稳定性铝电解电容器采用如下的技术方案:

[0005]

一种防止电解液喷溅高稳定性铝电解电容器,包括芯子、引脚、外壳、防溅铝壳和塑料绝缘套管,所述引脚连接芯子,所述芯子和塞子收容于外壳内,所述外壳远离引脚的端面设有防爆阀,所述防溅铝壳位于外壳外部,所述防溅铝壳紧密套装于外壳设有防爆阀的一端,所述塑料绝缘套管将防溅铝壳包裹于外壳,所述防溅铝壳表面镀有聚酰胺尼龙绝缘膜;所述防溅铝壳底部设有防溅外圈和防溅内圈,所述防溅外圈、防溅内圈位于防溅铝壳和外壳远离引脚的端面之间,所述防溅外圈和防溅内圈远离防溅铝壳底部的一侧和外壳抵触,所述防溅内圈包括第一内弧和第二内弧,所述第一内弧的两个端点分别和第二内弧的两个端点设有间距r。

[0006]

通过采用上述技术方案,当铝电解电容器的电解液膨胀爆裂时,防爆阀释放,芯子内部高温气体和电解液从防爆阀中心喷发,喷溅到套装的防溅铝壳内壁,电解液粘连在防溅铝壳内壁,从而避免电解液从防爆阀中喷射而出引起高压带电部位短路起火风险,由于防溅铝壳表面镀有聚酰胺尼龙绝缘膜、塑料绝缘套管将防溅铝壳包裹于外壳,故本实用新型的铝电解电容器在电路使用时不存在漏电风险;防溅外圈和防溅内圈结构简单易于加工,防溅外圈和防溅内圈减少了因防溅铝壳和外壳远离引脚的端面之间的间距而塌陷,影响电解液的释放空间,第一内弧和第二内弧之间的间距便于电解液喷溅时从防溅外圈过渡到防溅外圈,防溅内圈的设置对电解液喷溅进行了初步缓冲,防溅外圈则为最后的屏障,改善了电解液膨胀爆裂时喷溅到高压带电部位的情况,从而提高了铝电解电容器的稳定性。

[0007]

本实用新型进一步设置为:r≥0.5mm,r<外壳的半径。

[0008]

通过采用上述技术方案,便于电解液喷溅时从第一内弧和第二内弧之间的间距过渡到防溅外圈。

[0009]

本实用新型进一步设置为:所述防溅外圈和防溅内圈远离防爆阀一侧的外轮廓线

设为倒圆角。

[0010]

通过采用上述技术方案,减小防溅外圈和防溅内圈对外壳和防溅铝壳的磨损。

[0011]

本实用新型进一步设置为:所述防溅外圈和防溅内圈均为软质材料。

[0012]

通过采用上述技术方案,减小防溅外圈和防溅内圈对外壳和防溅铝壳的磨损。

[0013]

本实用新型进一步设置为:所述防溅外圈和防溅内圈固定连接于防溅铝壳或者外壳。

[0014]

通过采用上述技术方案,使得防溅外圈和防溅内圈易于加工。

[0015]

本实用新型进一步设置为:所述防溅铝壳与外壳上部重叠套装长度d为3-5mm,所述防溅外圈和防溅内圈的高度h均为2-5mm。

[0016]

通过采用上述技术方案,防溅铝壳与外壳上部重叠套装长度d为3-5mm保障防溅铝壳更好的紧密套装于外壳,防溅外圈和防溅内圈的高度h均为2-5mm则是给予喷溅的电解液一个充分的释放空间。

[0017]

本实用新型进一步设置为:所述防溅铝壳顶部有排气孔,所述排气孔直径为1mm,所述排气孔距离防溅外圈的内边缘1-5mm。

[0018]

通过采用上述技术方案,电解液喷溅时通常伴随有气体,排气孔的设置便于气体的排放,排气孔直径为1mm则是为了减少电解液喷溅时从排气孔中喷溅而出引起高压带电部位短路起火风险。

[0019]

本实用新型进一步设置为:还包括塞子,所述塞子穿过引脚安装在芯子上,所述塞子收容于外壳内,所述外壳设有围绕塞子的束腰,所述束腰为矩形或梯形截面的凹槽,所述束腰紧贴或者陷入塞子侧面。

[0020]

通过采用上述技术方案,采用矩形或梯形凹槽的束腰进行密封,既不会出现在形成束腰时束腰和塞子之间容易发生相互滑动现象,又因为槽底存在一个较大接触面从而增大了束腰和塞子的接触面积,令铝电解电容器的密封性进一步提高,降低了电解液渗漏的可能性,提升了电解电容器的使用寿命。

[0021]

本实用新型进一步设置为:所述塞子和束腰之间填充有密封剂。

[0022]

通过采用上述技术方案,密封剂的存在,使得塞子和束腰之间的密封性更好,从而减少电解液渗漏。

[0023]

综上所述,本申请包括以下至少一种有益技术效果:

[0024]

1、通过设置结构简单且易于加工的防溅外圈和防溅内圈,减少了因防溅铝壳和外壳远离引脚的端面之间的间距而塌陷,影响电解液的释放空间,第一内弧和第二内弧之间的间距便于电解液喷溅时从防溅外圈过渡到防溅外圈,防溅内圈的设置对电解液喷溅进行了初步缓冲,防溅外圈则为最后的屏障,改善了电解液膨胀爆裂时喷溅到高压带电部位的情况,从而提高了铝电解电容器的稳定性;

[0025]

2、通过将防溅外圈和防溅内圈设置为倒圆角的外轮廓线,减小了防溅外圈和防溅内圈对外壳和防溅铝壳的磨损;

[0026]

3、通过设置矩形或梯形凹槽的束腰进行密封,令铝电解电容器的密封性进一步提高,降低了电解液渗漏的可能性,提升了电解电容器的使用寿命。

附图说明

[0027]

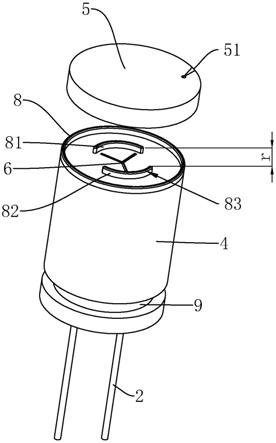

图1是本申请实施例的结构示意图。

[0028]

图2是本申请实施例的另一视角结构示意图。

[0029]

图3是图2中a处的放大结构示意图。

[0030]

附图标记说明:1、芯子;2、引脚;3、塞子;4、外壳;5、防溅铝壳;51、排气孔;6、防爆阀;7、防溅外圈;8、防溅内圈;81、第一内弧;82、第二内弧;83、倒圆角;9、束腰。

具体实施方式

[0031]

以下结合附图对本申请作进一步详细说明。

[0032]

实施例一

[0033]

本申请实施例公开一种防止电解液喷溅高稳定性铝电解电容器,参照图1,防止电解液喷溅高稳定性铝电解电容器包括芯子1、引脚2、塞子3、外壳4、防溅铝壳5和塑料绝缘套管(图中未示出)。引脚2连接芯子1,塞子3穿过引脚2安装在芯子1上,芯子1和塞子3收容于外壳4内;外壳4远离引脚2的端面设有y型的防爆阀6,防溅铝壳5位于外壳4外部,防溅铝壳5紧密套装于外壳4设有防爆阀6的一端;塑料绝缘套管将防溅铝壳5包裹于外壳4。芯子1、塞子3、外壳4和防溅铝壳5外形都为圆柱状。塞子3为软质材料,以塞子3为橡胶为例进行说明。外壳4为铝质或者铝合金外壳4,本实例以外壳4为铝质为例进行说明;防溅铝壳5表面镀有聚酰胺尼龙绝缘膜。

[0034]

防溅铝壳5底部设有防溅外圈7和防溅内圈8,防溅外圈7、防溅内圈8均位于防溅铝壳5和外壳4远离引脚2的端面之间,防溅外圈7、防溅内圈8远离防溅铝壳5底部的一侧和外壳4抵触。防溅内圈8包括第一内弧81和第二内弧82,第一内弧81的两个端点分别和第二内弧82的两个端点设有间距r,r≥0.5mm,r<外壳4的半径。防溅外圈7和防溅内圈8远离防爆阀6一侧的外轮廓线设为倒圆角83。防溅外圈7和防溅内圈8均为软质材料,以防溅外圈7和防溅内圈8为橡胶为例进行说明。防溅外圈7和防溅内圈8固定连接于防溅铝壳5或者外壳4,本实施例中防溅外圈7和防溅内圈8固定连接于外壳4为例进行说明。防溅铝壳5与外壳4上部重叠套装长度d为3mm,防溅外圈7和防溅内圈8的高度h均为2mm。防溅铝壳5顶部有排气孔51,排气孔51直径为1mm,排气孔51距离防溅防溅外圈7的内边缘1mm。

[0035]

外壳4设有围绕塞子3的束腰9,束腰9为矩形或梯形截面的凹槽,束腰9紧贴或者陷入塞子3侧面。塞子3和束腰9之间填充有密封剂,密封剂可以为聚乙烯醇(pva)或厌氧胶。密封剂的存在,使得塞子3和束腰9之间的密封性更好,从而避免电解液渗漏。

[0036]

实施例二

[0037]

实施例二和实施例一的区别之处在于,防溅铝壳5与外壳4上部重叠套装长度d为5mm,防溅外圈7和防溅内圈8的高度h均为5mm,排气孔51距离防溅外圈7的内边缘3mm。

[0038]

实施例三

[0039]

实施例三和实施例一的区别之处在于,防溅铝壳5与外壳4上部重叠套装长度d为4mm,防溅外圈7和防溅内圈8的高度h均为3mm,排气孔51距离防溅外圈7的内边缘5mm。

[0040]

本申请实施例的一种防止电解液喷溅高稳定性铝电解电容器的实施原理为:当铝电解电容器的电解液膨胀爆裂时,防爆阀6释放,芯子1内部高温气体和电解液从防爆阀6中心喷发,喷溅到套装的防溅铝壳5内壁,部份气体从排气孔51缓慢溢出,电解液粘连在防溅

铝壳5内壁,不会从排气孔51中喷溅而出引起高压带电部位短路起火风险。

[0041]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1