一种IGBT模块开关62D封装结构的制作方法

一种igbt模块开关62d封装结构

技术领域

[0001]

本实用新型涉及一种igbt模块开关62d封装结构。

背景技术:

[0002]

大功率igbt模块常用作功率开关,工作中需要不断的开启、关闭,因此,其开关时间和开关能量损耗极其重要。igbt在开关模式下工作时,在开通和关断瞬时将产生很大的瞬时功率和瞬时能量,现有的模块在高频率工作时,开关损耗大,甚至将大大超过igbt的通态损耗,造成内部结温增高,并对igbt的安全工作形成威胁,甚至造成永久性损坏,进而影响电路工作的可靠性。

技术实现要素:

[0003]

为解决上述技术问题,本实用新型提供了一种igbt模块开关62d封装结构。

[0004]

本实用新型通过以下技术方案得以实现。

[0005]

本实用新型提供的一种igbt模块开关62d封装结构,包括四个igbt子模块;四个igbt子模块分别相互对称且呈一定间距安装在金属底板上的四个陶瓷基板中部的金属层上,四个igbt模块均分别包括igbt芯片和frd芯片,所述igbt芯片的集电极、发射极、栅极分别并联后与陶瓷基板上的发射极引出端、栅极引出端、发射极取样信号端、集电极引出端分别连接,所述frd芯片两极分别并联在对应的igbt芯片的发射极和集电极。

[0006]

所述四个igbt模块中的igbt芯片分别为igbt芯片a、igbt芯片b、igbt芯片c、igbt芯片d,igbt芯片a的四个侧面分别在陶瓷基板上对应加工有中间金属层a、内金属层a、中心金属层a、边缘金属层a,igbt芯片b的四个侧面分别在陶瓷基板上对应加工有中间金属层b、内金属层c、中心金属层d、边缘金属层b,igbt芯片c的四个侧面分别在陶瓷基板上对应加工有中间金属层c、内金属层b、中心金属层b、边缘金属层d,igbt芯片d的四个侧面分别在陶瓷基板上对应加工有中间金属层d、内金属层d、中心金属层c、边缘金属层c。

[0007]

所述igbt芯片a和igbt芯片c的发射极通过引线与内金属层a连接,所述igbt芯片b和igbt芯片d的栅极分别通过引线与内金属层c连接,所述内金属层a和内金属层c之间通过导线连接,内金属层c通过导线与发射极取样信号端连接。

[0008]

所述igbt芯片a、igbt芯片b、igbt芯片c、igbt芯片d的栅极分别通过引线与中间金属层a、中间金属层b、中间金属层c、中间金属层d连接,所述中间金属层b和中间金属层d分别通过引线与内金属层d连接,所述中间金属层a通过引线与中间金属层c连接。

[0009]

所述igbt芯片a、igbt芯片b、igbt芯片c、igbt芯片d的发射极通过引线与之对应frd芯片的正极连接后分别与中心金属层a、中心金属层d、中心金属层b、中心金属层c连接,所述中心金属层c和中心金属层b、中心金属层a和中心金属层d之间还分别通过导线连接,所述中心金属层a和中心金属层c上分别加工有一个发射极引出端。

[0010]

本实用新型的有益效果在于:通过优化模块内部键合引线线路设计,后文简称内引线,减少该模块控制回路的内部杂散电感,提高开关特性,降低模块的开关损耗,并使模

块尽可能避免了由于受内部杂散电感影响而产生寄生开通的现象。

附图说明

[0011]

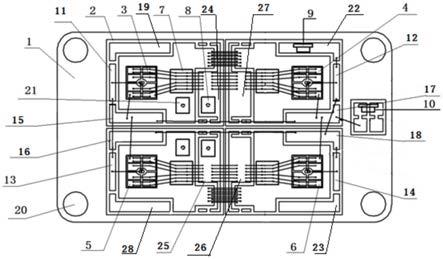

图1是本实用新型的结构示意图;

[0012]

图2是本实用新型的电路原理示意图;

[0013]

图中:1-金属底板,2-陶瓷基板,3-igbt芯片a,4-igbt芯片b,5-igbt芯片c,6-igbt芯片d,7-frd芯片,8-发射极引出端,9-栅极引出端,10-发射极取样信号端,11-中间金属层a,12-中间金属层b,13-中间金属层c,14-中间金属层d,15-内金属层a,16-内金属层b,17-内金属层c,18-内金属层d,19-边缘金属层a,20-安装孔,21-集电极引出端,22-边缘金属层b,23-边缘金属层c,24-中心金属层a,25-中心金属层b,26-中心金属层c,27-中心金属层d,28-边缘金属层d。

具体实施方式

[0014]

下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

[0015]

一种igbt模块开关62d封装结构,包括四个igbt子模块;四个igbt子模块分别相互对称且呈一定间距安装在金属底板1上的四个陶瓷基板2中部的金属层上,四个igbt模块均分别包括igbt芯片和frd芯片,所述igbt芯片的集电极、发射极、栅极分别并联后与陶瓷基板2上的发射极引出端8、栅极引出端9、发射极取样信号端10、集电极引出端21分别连接,所述frd芯片两极分别并联在对应的igbt芯片的发射极和集电极。

[0016]

所述四个igbt模块中的igbt芯片分别为igbt芯片a3、igbt芯片b4、igbt芯片c5、igbt芯片d6,igbt芯片a3的四个侧面分别在陶瓷基板2上对应加工有中间金属层a11、内金属层a15、中心金属层a24、边缘金属层a19,igbt芯片b4的四个侧面分别在陶瓷基板2上对应加工有中间金属层b12、内金属层c17、中心金属层d27、边缘金属层b22,igbt芯片c5的四个侧面分别在陶瓷基板2上对应加工有中间金属层c13、内金属层b16、中心金属层b25、边缘金属层d28,igbt芯片d6的四个侧面分别在陶瓷基板2上对应加工有中间金属层d14、内金属层d18、中心金属层c26、边缘金属层c23。

[0017]

所述igbt芯片a3和igbt芯片c5的发射极通过引线与内金属层a15连接,所述igbt芯片b4和igbt芯片d6的发射极分别通过引线与内金属层c17连接,所述内金属层a15和内金属层c17之间通过导线连接,内金属层c17通过导线与发射极取样信号端10连接。

[0018]

所述igbt芯片a3、igbt芯片b4、igbt芯片c5、igbt芯片d6的栅极分别通过引线与中间金属层a11、中间金属层b12、中间金属层c13、中间金属层d14连接,所述中间金属层b12和中间金属层d14分别通过引线与内金属层d18连接,所述中间金属层a11通过引线与中间金属层c13连接,中间金属层b12通过导线与栅极引出端9连接。

[0019]

所述igbt芯片a3、igbt芯片b4、igbt芯片c5、igbt芯片d6的发射极通过引线与之对应frd芯片的正极连接后分别与中心金属层a24、中心金属层d27、中心金属层b25、中心金属层c26连接,所述中心金属层c26和中心金属层b25、中心金属层a24和中心金属层d27之间还分别通过导线连接,所述中心金属层a24和中心金属层b5上分别加工有一个发射极引出端8。

[0020]

如图1所示,本实用新型减少了内引线的交叉重叠,将控制回路的e极引出端取样

点直接放到igbt芯片发射极表面,

[0021]

将igbt芯片a3和igbt芯片c5的发射极通过引线与内金属层a15连接igbt芯片b4和igbt芯片d6的发射极分别通过引线与内金属层c17连接,内金属层a15和内金属层c17之间通过导线连接,内金属层c17通过导线与发射极取样信号端10连接。避免了现有技术中大电流回路与栅极控制信号回路共用。

[0022]

本申请改进后的栅极控制信号回路为:栅极引出端

→

中间金属层a11、中间金属层b12、中间金属层c13、中间金属层d14并联

→

4个igbt芯片栅极

→

内金属层a15、内金属层c17引出后并联

→

发射极取样信号端10,由于上述回路中的线路没有包含igbt和frd的4组内引线,因此在igbt模块开关过程中,栅极控制回路不在与大电流回路共用igbt和frd的4组内引线,这几组内引线上产生的感应电动势不影响栅极控制回路;由于模块中金属层之间的引线虽然存在寄生电感,但因为控制回路没有大电流,di/dt很小,产生的感应电动势几乎可忽略不计。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1