一种马达卡条检测及磁瓦充磁工装的制作方法

[0001]

本实用新型涉及磁瓦充磁工装领域,尤其涉及的是一种马达卡条检测及磁瓦充磁工装。

背景技术:

[0002]

现有技术中,在马达磁瓦的充磁过程中,一般是将磁瓦通过卡条装配到马达的壳体内,然后将装有磁瓦的马达壳体放置到壳体夹持筒上,为防止马达壳体内部卡合磁瓦的卡条发生偏移,还需要将卡条通过人工压实的方式进行固定,然后再按下充磁头的充磁按钮,以对马达壳体内部装配的磁瓦进行永久充磁。在对马达壳体内部的磁瓦进行充磁时,有时会由于上步工序的操作失误,会将没有装配卡条的马达壳体放置到待充磁区中,此时,若误将马达壳体内部的磁瓦进行充磁,将会影响到后续的装配流程,导致不合格马达产品的出现;另外,采用人工压实卡条及手动开关充磁的方式,不仅生产效率低下,不利于工厂的自动化生产,且随着用工成本的日益增加,会极大增大企业的生产成本。

[0003]

因此,现有技术存在缺陷,需要改进。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是:提供一种结构简单、操作方便、可自动检测马达卡条并压实、自动对磁瓦进行充磁,生产效率高的马达卡条检测及磁瓦充磁工装。

[0005]

本实用新型的技术方案如下:一种马达卡条检测及磁瓦充磁工装,包括龙门架、磁瓦充磁装置、卡条检测组件、下压机构、上顶机构、控制器及蜂鸣器,所述磁瓦充磁装置设于龙门架顶部,所述卡条检测组件设于磁瓦充磁装置内,所述下压机构设于磁瓦充磁装置上方,所述上顶机构设于磁瓦充磁装置下方,所述卡条检测组件、蜂鸣器、下压机构及上顶机构分别与控制器电性连接;

[0006]

其中,所述磁瓦充磁装置包括线圈芯座、壳体夹持筒、u型架及两个充磁头,所述线圈芯座设于龙门架顶部,所述充磁头设于线圈芯座左右两侧的龙门架上,所述线圈芯座前后两侧的龙门架上分别设有通孔,所述u型架穿过通孔与壳体夹持筒连接,所述壳体夹持筒位于线圈芯座上方;

[0007]

所述卡条检测组件包括两个顶针及两个接触感应器,所述壳体夹持筒为中空结构,所述顶针分别设于壳体夹持筒左右两侧的内壁上,所述接触感应器分别设于壳体夹持筒左右两侧的外壁上。

[0008]

采用上述技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述下压机构包括第一支撑板、第一导杆式气缸、第一滑轨、第一滑块、第一推板及下压块,所述第一支撑板垂直设于龙门架顶部,所述第一导杆式气缸设于第一支撑板顶部,所述第一滑轨设于第一支撑板上,所述第一滑块设于第一滑轨上,所述第一推板与第一滑块连接,所述第一导杆式气缸的活塞端与第一推板中部连接,所述下压块设于第一推板底部,所述下压块位于壳体夹持筒的正上方。

[0009]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述上顶机构包括第二支撑板、第二导杆式气缸、第二滑轨、第二滑块及第二推板,所述第二支撑板垂直设于龙门架底部,所述第二导杆式气缸设于第二支撑板底部,所述第二滑轨设于第二支撑板上,所述第二滑块设于第二滑轨上,所述第二推板与第二滑块连接,所述第二导杆式气缸的活塞端与第二推板中部连接,所述第二推板顶部与u型架底部连接。

[0010]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述下压块为凸字型结构。

[0011]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述蜂鸣器设于龙门架顶部。

[0012]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述龙门架底座两侧分别设有便于固定安装的腰型孔。

[0013]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述下压机构还包括有第一加强筋板,所述第一加强筋板设于第一支撑板背部,所述第一加强筋板底部与龙门架顶部连接。

[0014]

采用上述各个技术方案,所述的马达卡条检测及磁瓦充磁工装中,所述上顶机构还包括有第二加强筋板,所述第二加强筋板设于第二支撑板背部,所述第二加强筋板顶部与龙门架底部连接。

[0015]

采用上述各个技术方案,本实用新型可将装配好磁瓦及卡条的马达壳体放置到磁瓦充磁装置中,卡条检测组件可对马达壳体内部的卡条进行检测,当未检测到卡条的存在时,控制器控制蜂鸣器动作,提示生产人员该马达壳体为不合格产品,磁瓦充磁装置不对磁瓦进行充磁;当检测到卡条时,下压机构及上顶机构同时动作,以对马达壳体内部的卡条进行压实,提高卡条与磁瓦之间的装配稳定性,压实完成后,磁瓦充磁装置可产生强大磁场,以对马达壳体内部的磁瓦进行永久充磁;整体结构简单、操作方便、有效降低人工劳动强度、提高磁瓦充磁的生产效率,可推广使用。

附图说明

[0016]

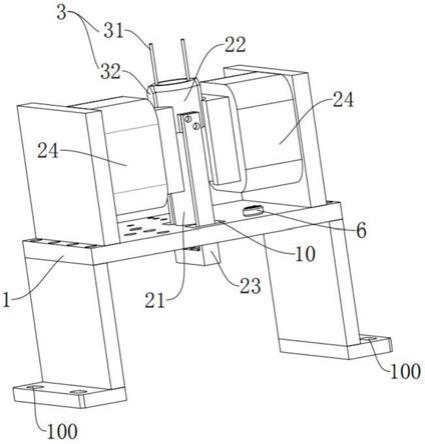

图1为本实用新型的整体结构示意图;

[0017]

图2为本实用新型的磁瓦充磁装置结构示意图;

[0018]

图3为本实用新型的马达壳体内部结构示意图;

[0019]

图4为本实用新型的下压机构结构示意图;

[0020]

图5为本实用新型的上顶机构结构示意图。

具体实施方式

[0021]

以下结合附图和具体实施例,对本实用新型进行详细说明。

[0022]

如图1及图3所示,一种马达卡条检测及磁瓦充磁工装,包括龙门架1、磁瓦充磁装置2、卡条检测组件3、下压机构4、上顶机构5、控制器(未图示)及蜂鸣器6,所述磁瓦充磁装置2设于龙门架1顶部,所述卡条检测组件3设于磁瓦充磁装置2内,所述下压机构4设于磁瓦充磁装置2上方,所述上顶机构5设于磁瓦充磁装置2下方,所述卡条检测组件3、蜂鸣器6、下压机构4及上顶机构5分别与控制器电性连接。本实施例中,用户可将装配好磁瓦71及卡条

72的马达壳体7放置到磁瓦充磁装置2中,卡条检测组件3可对马达壳体7内部的卡条72进行检测,当检测到马达壳体7内部装配有卡条72时,控制器控制下压机构4及上顶机构5同时动作,以对马达壳体7内部的卡条72进行压实,提高卡条72与磁瓦71之间的装配稳定性;压实完成后,磁瓦充磁装置2可产生强大磁场,以对马达壳体7内部的磁瓦71进行永久充磁;当卡条检测组件3检测到马达壳体7内部缺少卡条72时,控制器可控制蜂鸣器6动作,以提示生产人员该马达壳体7为不合格产品。

[0023]

如图2所示,所述磁瓦充磁装置2包括线圈芯座21、壳体夹持筒22、u型架23及两个充磁头24,所述线圈芯座21设于龙门架1顶部,所述充磁头24设于线圈芯座21左右两侧的龙门架1上,所述线圈芯座21前后两侧的龙门架1上分别设有通孔10,所述u型架23穿过通孔10与壳体夹持筒22连接,所述壳体夹持筒22位于线圈芯座21上方。

[0024]

如图2所示,所述卡条检测组件3包括两个顶针31及两个接触感应器32,所述壳体夹持筒22为中空结构,所述顶针31分别设于壳体夹持筒22左右两侧的内壁上,所述接触感应器32分别设于壳体夹持筒22左右两侧的外壁上。

[0025]

如图1至图3所示,本实施例中,线圈芯座21可与外接的脉冲电流发生器电性连接,需要充磁时,用户可将马达壳体7放置到壳体夹持筒22上,当马达壳体7内装有卡条72时,卡条检测组件3的顶针31可与卡条72抵接,使得接触感应器32无法与马达壳体7接触,此时,控制器可带动下压机构4及上顶机构5同时动作,下压机构4可抵接在马达壳体7顶部,上顶机构5可带动顶针31与卡条72顶部贴合,使马达壳体7内部的卡条72紧密压实贴合在两磁瓦71之间,增强磁瓦71的安装稳定性。当贴合完毕后,控制器可控制外接的脉冲电流发生器对线圈芯座21进行高压供电,使两个充磁头24之间形成强大的磁场,强大的磁场可使两充磁头24之间的磁瓦71得以磁化,进而实现永久充磁效果。当马达壳体7内没有装设卡条72时,卡条检测组件3的顶针31无法与卡条72抵接,使得马达壳体7下移并与接触感应器32连接,此时,下压机构4、上顶机构5及外接的脉冲电流发生器不动作,控制器控制蜂鸣器6动作,发出警鸣,以提示生产人员此产品为不合格产品。

[0026]

如图1所示,进一步的,所述蜂鸣器6设于龙门架1顶部。本实施例中,将蜂鸣器6设于龙门架1顶部,可方便生产人员更容易听清蜂鸣器6的提示声。

[0027]

如图4所示,进一步的,所述下压机构4包括第一支撑板41、第一导杆式气缸42、第一滑轨43、第一滑块44、第一推板45及下压块46,所述第一支撑板41垂直设于龙门架1顶部,所述第一导杆式气缸42设于第一支撑板41顶部,所述第一滑轨43设于第一支撑板41上,所述第一滑块44设于第一滑轨43上,所述第一推板45与第一滑块44连接,所述第一导杆式气缸42的活塞端与第一推板45中部连接,所述下压块46设于第一推板45底部,所述下压块46位于壳体夹持筒22的正上方。本实施例中,当控制器控制下压机构4启动时,第一导杆式气缸42向外动作,推动第一推板45往下移动,使下压块46与马达壳体7的顶部抵接,实现压料操作。第一滑轨43及第一滑块44的设置,可提高第一推板45的移动稳定性。

[0028]

如图4所示,进一步的,所述下压块46为凸字型结构。

[0029]

如图4所示,进一步的,所述下压机构4还包括有第一加强筋板47,所述第一加强筋板47设于第一支撑板41背部,所述第一加强筋板47底部与龙门架1顶部连接。本实施例中,第一加强筋板47的设置,可提高第一支撑板41的结构强度,增强下压机构4的使用稳定性。

[0030]

如图5所示,进一步的,所述上顶机构5包括第二支撑板51、第二导杆式气缸52、第

二滑轨53、第二滑块54及第二推板55,所述第二支撑板51垂直设于龙门架1底部,所述第二导杆式气缸52设于第二支撑板51底部,所述第二滑轨53设于第二支撑板51上,所述第二滑块54设于第二滑轨53上,所述第二推板55与第二滑块54连接,所述第二导杆式气缸52的活塞端与第二推板55中部连接,所述第二推板55顶部与u型架23底部连接。本实施例中,当控制器控制上顶机构5启动时,第二导杆式气缸52向外动作,推动第二推板55往上移动,使u型架23带动壳体夹持筒22上的顶针31往上移动并与卡条72抵接,从而实现卡条72的压实贴合。第二滑轨53及第二滑块54的设置,可提高第二推板55的移动稳定性。

[0031]

如图5所示,进一步的,所述上顶机构5还包括有第二加强筋板56,所述第二加强筋板56设于第二支撑板51背部,所述第二加强筋板56顶部与龙门架1底部连接。本实施例中,第二加强筋板56的设置,可提高第二支撑板51的结构强度,增强上顶机构5的使用稳定性。

[0032]

如图1及图2所示,进一步的,所述龙门架1底座两侧分别设有便于固定安装的腰型孔100。本实施例中,腰型孔100的设置,可方便用户将龙门架1通过螺栓连接的方式固定在工作台上,提高本实用新型的安装便利性。

[0033]

采用上述各个技术方案,本实用新型可将装配好磁瓦及卡条的马达壳体放置到磁瓦充磁装置中,卡条检测组件可对马达壳体内部的卡条进行检测,当未检测到卡条的存在时,控制器控制蜂鸣器动作,提示生产人员该马达壳体为不合格产品,磁瓦充磁装置不对磁瓦进行充磁;当检测到卡条时,下压机构及上顶机构同时动作,以对马达壳体内部的卡条进行压实,提高卡条与磁瓦之间的装配稳定性,压实完成后,磁瓦充磁装置可产生强大磁场,以对马达壳体内部的磁瓦进行永久充磁;整体结构简单、操作方便、有效降低人工劳动强度、提高磁瓦充磁的生产效率,可推广使用。

[0034]

以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1