一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆的制作方法

1.本实用新型涉及变频器电缆技术领域,具体涉及一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆。

背景技术:

2.柔性耐高温变频电缆由于其可移动的方便性,在实际电缆使用中占有越来越大的份额,但由于现有技术中,其使用的导体结构为软导体,且线芯均为圆形,所以在电缆移动过程中,其缆芯会发生一定的偏移,从而影响其结构对称的稳定性,从而也影响电缆的抗干扰性能,且现有技术中,其动力线芯与控制线芯同芯绞合,采用的分层屏蔽方式,使得电缆成品外径过大,会造成电缆材料成本、安装使用成本的增加。

3.故,需要提供一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆来解决上述技术问题。

技术实现要素:

4.针对相关技术中的上述技术问题,本实用新型提供一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆,通过横截面为齿轮形状的线芯相互绞合,使线芯之间互相齿合,从而达到在电缆移动过程中让缆芯不会发生偏移的目的,使缆芯的结构、性能更加稳定;另外,通过内嵌式的方法将屏蔽层内嵌于隔离套及外护层里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

5.为解决上述技术问题,本实用新型的技术方案为:

6.一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆,包括设于最内层的缆芯,所述缆芯由若干后动力线与若干中芯线绞合而成,每个所述后动力线与每个所述中芯线均设有绝缘层,每个所述绝缘层的截面均为同等齿距的齿轮形状且绞合后的各绝缘层之间相互齿合,所述缆芯外侧设有隔离套,所述隔离套内嵌有第一编织屏蔽层,所述隔离套与所述缆芯之间填充有填充层,所述隔离套外周设置有控制芯线层,所述控制芯线层外周设置有内衬层,所述内衬层外周设置有外护层,所述外护层内嵌有第二编织屏蔽层。

7.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,所述后动力线与所述中芯线的数量均为三个,三个所述中芯线的截面呈三角设置且互相齿合,三个所述后动力线的截面齿合在三个所述中芯线截面的缺口处。

8.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,每个所述中芯线均包括第一导体线芯以及设置在所述第一导体线芯外周的第一绝缘层,每个所述后动力线均包括第二导体线芯以及设置在所述第二导体线芯外周的第二绝缘层,所述第一绝缘层、所述第二绝缘层的截面均为同等齿距的齿轮形状。

9.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,所述填充层还填充在所述后动力线与所述中芯线的间隙处。

10.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆

中,所述第一编织屏蔽层嵌在所述隔离套上靠近所述填充层处。

11.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,所述控制芯线层由若干控制芯线绞合而成,所述控制芯线均匀布置在所述隔离套外周。

12.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,每个所述控制芯线均包括第三导体线芯以及设置在所述第三导体线芯外周的第三绝缘层,所述第三绝缘层截面为圆环状。

13.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,所述内衬层绕包在所述控制芯线层外周。

14.在本实用新型所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆中,所述第二编织屏蔽层嵌在所述外护层上靠近所述内衬层处。

15.本实用新型相较于现有技术,其有益效果为:

16.通过横截面为齿轮形状的线芯相互绞合,使线芯之间互相齿合,从而达到在电缆移动过程中让缆芯不会发生偏移的目的,使缆芯的结构、性能更加稳定;另外,通过内嵌式的方法将屏蔽层内嵌于隔离套及外护层里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本实用新型的部分实施例相应的附图。

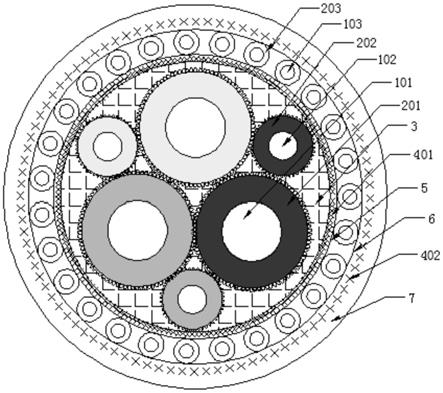

18.图1是根据本实用新型实施例所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆的截面示意图。

具体实施方式

19.为了解决现有技术中柔性耐高温变频电缆在移动过程中,其缆芯会发生一定的偏移,从而影响其结构对称的稳定性,从而也影响电缆的抗干扰性能,以及其采用的分层屏蔽方式,使得电缆成品外径过大,会造成电缆材料成本、安装使用成本的增加的问题,本实用新型提出一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆,通过横截面为齿轮形状的线芯相互绞合,使线芯之间互相齿合,从而达到在电缆移动过程中让缆芯不会发生偏移的目的,使缆芯的结构、性能更加稳定;另外,通过内嵌式的方法将屏蔽层内嵌于隔离套及外护层里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

20.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1所示,根据本实用新型实施例所述的一种带齿形绝缘层与内嵌屏蔽层的柔性耐高温变频器电缆,包括设于最内层的缆芯,所述缆芯由若干后动力线与若干中芯线绞合而成,每个所述后动力线与每个所述中芯线均设有绝缘层,每个所述绝缘层的截面均为同等齿距的齿轮形状且绞合后的各绝缘层之间相互齿合,所述缆芯外侧设有隔离套5,所述隔离套5内嵌有第一编织屏蔽层401,所述隔离套5与所述缆芯之间填充有填充层3,所述隔离套5外周设置有控制芯线层,所述控制芯线层外周设置有内衬层6,所述内衬层6外周设置有外护层7,所述外护层7内嵌有第二编织屏蔽层402。

23.在本优选实施例中,所述后动力线与所述中芯线的数量均为三个,三个所述中芯线的截面呈三角设置且互相齿合,三个所述后动力线的截面齿合在三个所述中芯线截面的缺口处。

24.在本优选实施例中,三个所述中芯线截面的直径大于三个所述后动力线截面的直径,三个所述中芯线截面的圆心连接起来是一个正立的等边三角形;三个所述后动力线截面的圆心连接起来是一个倒立的等边三角形。

25.在本优选实施例中,每个所述中芯线均包括第一导体线芯101以及设置在所述第一导体线芯101外周的第一绝缘层201,每个所述后动力线均包括第二导体线芯102以及设置在所述第二导体线芯102外周的第二绝缘层202,所述第一绝缘层201、所述第二绝缘层202的截面均为同等齿距的齿轮形状。

26.通过横截面为齿轮形状的第一绝缘层201、第二绝缘层202相互绞合,使线芯之间互相齿合,从而达到在电缆移动过程中让缆芯不会发生偏移的目的,使缆芯的结构、性能更加稳定。

27.在本优选实施例中,所述第一导体线芯101、所述第二导体线芯102采用的材料都是第五类或第六类软铜导体,所述第一绝缘层201、所述第二绝缘层202采用的材料都是耐高温型硅橡胶材料。

28.需要说明的是,所述第一绝缘层201、所述第二绝缘层202均是采用的齿形模具进行挤出制作而成。

29.在本优选实施例中,所述填充层3除了填充在所述隔离套5与所述缆芯之间,还填充在所述后动力线与所述中芯线的间隙处,将间隙填满后的填充层3能起到固定缆芯的作用。

30.在本优选实施例中,所述填充层3的填充材料可采用细捻玻纤绳,其具有更好的柔软性,能降低移动过程中缆芯受到的应力。

31.在本优选实施例中,所述第一编织屏蔽层401嵌在所述隔离套5上靠近所述填充层3处。

32.通过内嵌式的方法将第一编织屏蔽层401内嵌于隔离套5里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

33.在本优选实施例中,所述隔离套5采用交联聚乙烯材料制作而成。

34.在本优选实施例中,所述第一编织屏蔽层401的编织密度达到90%以上,且所述第

一编织屏蔽层401与所述隔离套5同时挤出。

35.在本优选实施例中,所述控制芯线层由若干控制芯线绞合而成,所述控制芯线均匀布置在所述隔离套5外周。

36.在本优选实施例中,每个所述控制芯线的截面之间均隔着一定距离,所有控制芯线的截面连接起来后可以形成一个圆环。

37.在本优选实施例中,每个所述控制芯线均包括第三导体线芯103以及设置在所述第三导体线芯103外周的第三绝缘层203,所述第三绝缘层203截面为圆环状。

38.在本优选实施例中,所述第三导体线芯103采用的材料是第五类或第六类软铜导体,所述第三绝缘层203采用的材料是耐高温型硅橡胶材料。

39.在本优选实施例中,所述内衬层6绕包在所述控制芯线层外周,优选的,内衬层采用耐高温ptfe绕包带进行绕包。

40.在本优选实施例中,所述第二编织屏蔽层402嵌在所述外护层7上靠近所述内衬层6处。

41.通过内嵌式的方法将第二编织屏蔽层402内嵌于外护层7里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

42.在本优选实施例中,所述外护层7采用耐高温硅橡胶材料制作而成。

43.在本优选实施例中,所述第二编织屏蔽层402的编织密度达到90%以上,且所述第二编织屏蔽层402与所述外护层7同时挤出。

44.在本优选实施例中,所述第一导体线芯101、所述第二导体线芯102截面均为圆形,所述第一绝缘层201、所述第二绝缘层202的截面为外周带齿状的环形,且其内环分别与所述第一导体线芯101、所述第二导体线芯102的外周紧密相贴,所述第三导体线芯103截面也为圆形且其外周与截面圆环状的第三绝缘层203内环紧密相贴;另外,所述隔离套5截面为环状,且其外周与所述控制芯线层内环紧密相贴,所述控制芯线层外周与截面圆环状的外护层7内环紧密相贴。在层层紧密相贴的设置下以及填充层3的填充下,第一导体线芯101、第二导体线芯102、第三导体线芯103的位置都能得到很好的固定,使其在电缆移动过程中不易移位。

45.进一步的,在另一实施例中,为了便于方便携带电缆,可以在外护层7的最外层套合一可拆卸的套管,套管上设置提手,方便提拿,且套管可拆卸也不会影响电缆的实际使用。

46.综上所述,本实用新型通过横截面为齿轮形状的线芯相互绞合,使线芯之间互相齿合,从而达到在电缆移动过程中让缆芯不会发生偏移的目的,使缆芯的结构、性能更加稳定;另外,通过内嵌式的方法将屏蔽层内嵌于隔离套及外护层里面,可以减少电缆结构的外径尺寸,节省电缆材料成本及电缆安装使用成本。

47.综上,虽然本实用新型已以优选实施例揭露如上,但上述优选实施例并非用以限制本实用新型,本领域的普通技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与润饰,因此本实用新型的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1