一种复合集流体、电池极片、电池和车辆的制作方法

1.本实用新型属于电池技术领域,尤其涉及一种复合集流体、电池极片、电池和车辆。

背景技术:

2.锂电池中的复合集流体主要包括高分子支撑层以及支撑层两面包含的金属导电层,将高分子作为支撑层,可提高箔材的力学和机械性能外,还可以减轻整个二维箔材集流体的重量,从而在降低电极极片断片的风险同时提高电芯的质量能量密度。

3.现有技术中,在使用连续致密的复合集流体涂布的生产过程中,由于设备生产能力和集流体本身面密度的局限性,势必会造成电极极片两面的敷料量、面密度存在差异,在电芯的循环过程中,由于电极极片两面面密度的差异,会导致充放电时电极极片两面的极化程度会有不同,长循环后两面的劣化程度也会存在差异,直接导致电芯电阻的增加;

4.另外,在使用连续致密的复合集流体压片的生产过程中,由于高分子支撑层和金属导电层的弹性模量不同,压延过程中两者的变形量不同会使电极极片产生较明显的变形,甚至当压实密度较大时,产生鼓包裂纹,这样对后续的卷绕生产工序造成较大的阻碍,直接影响极芯整齐度的调试;

5.而且,复合集流体的金属导电层分布在高分子支撑层的两侧,制作电极极片时常常需要进行两侧转接金属极耳,由于复合集流体表面的金属导电层较薄,在焊接两侧金属极耳时非常容易焊破。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的不足,提供了一种复合集流体、电池极片、电池和车辆,其利于减小电芯电阻以及极芯整齐度的调试,避免焊接两侧金属极耳时容易焊破的现象。

7.本实用新型的技术方案是:一种复合集流体,包括集流体本体,所述集流体本体包括支撑层和分设于所述支撑层两面的导电层,所述集流体本体设置有贯穿于所述支撑层和所述导电层的第一通孔,所述集流体本体还设置有至少贯穿所述支撑层的第二通孔,所述第二通孔中填充有导电材料填充部,且所述导电材料填充部的两端分别与位于所述支撑层两面的导电层相接。

8.可选地,所述导电材料填充部与所述导电层采用相同的金属制成。

9.可选地,所述集流体本体靠近于两侧处为极耳焊接区域,两侧的极耳焊接区域之间为中间区域;

10.所述第一通孔和所述第二通孔均设置有多个,各所述第一通孔设置于所述集流体本体的中间区域,各所述第二通孔贯穿所述支撑层和所述导电层,且各所述第二通孔分别设置于所述集流体本体的极耳焊接区域。

11.可选地,所述集流体本体靠近于两侧处为极耳焊接区域,两侧的极耳焊接区域之

间为中间区域;

12.所述第一通孔设置有多个,各所述第一通孔设置于所述集流体本体的中间区域,所述第二通孔仅贯穿所述支撑层且将所述支撑层对应的极耳焊接区域整体去除。

13.可选地,所述第一通孔的孔径大于所述第二通孔的孔径,或/和,相邻所述第一通孔的间距大于相邻所述第二通孔的间距。

14.可选地,所述支撑层为高分子材料层或高分子基复合材料层。

15.可选地,所述高分子材料层采用聚酰胺、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚碳酸酯、聚乙烯、聚丙烯、聚丙乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、聚乙烯醇、聚苯乙烯、聚氯乙烯、聚偏氟乙烯、聚四氟乙烯、聚苯乙烯磺酸钠、聚乙炔、硅橡胶、聚甲醛、聚苯醚、聚苯硫醚、聚乙二醇、聚氮化硫类、聚苯、聚吡咯、聚苯胺、聚噻吩、聚吡啶、纤维素、淀粉、蛋白质、环氧树脂、酚醛树脂中的一种。

16.可选地,所述支撑层的厚度为1微米至30微米。

17.可选地,所述导电层和所述导电材料填充部采用铝、铝合金、镍、镍合金、铜、铜合金、钛以及银中的一种制成。

18.可选地,所述导电层的厚度为30纳米至3微米。

19.可选地,所述第一通孔的直径为10纳米至2000纳米;或/和,所述第二通孔的直径为5纳米至500纳米。

20.可选地,所述第一通孔和所述第二通孔在所述集流体本体的总孔隙率在 30%

‑

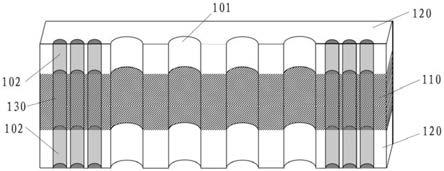

90%之间。

21.可选地,所述集流体本体的两面设置有保护层。

22.可选地,所述保护层的厚度为1纳米至200纳米。

23.本实用新型还提供了一种电池极片,所述电池极片包括上述的一种复合集流体。

24.本实用新型还提供了一种电池,所述电池包括上述的一种复合集流体;或者,所述电池包括上述的一种电池极片。

25.本实用新型还提供了一种车辆,所述车辆包括上述的一种复合集流体;或者,所述车辆包括上述的一种电池极片或包括上述的一种电池。

26.本实用新型所提供的一种复合集流体、电池极片、电池和车辆,采用新型多孔复合集流体的设计,在涂布生产过程中,支撑层正、反两面的导电层通过第二通孔内的导电材料填充部相连,形成类似“工”字型咬合,有利于活性材料与集流体之间剥离强度的提高;采用第一通孔的设置,有利于锂离子的传输,降低集流体本体因正、反两面所涂布的导电层之间差异带来的极化影响,利于减小电芯的内阻;而且采用第一通孔、第二通孔的设置,可以适当的释放在压片过程中活性材料、支撑层和导电层三者承受的应力,减弱变形量,减小电极极片的弧度,有利于后续卷绕段极芯整齐度的调试,还可以进一步降低箔材集流体以及整个电极极片的重量,提高电芯的理论质量能量密度;而且,在在集流体本体两侧边的极耳焊接区域设计数量更多更密更小的第二通孔,或将极耳焊接区域处的支撑层整体挖空(去除)形成第二通孔,并且注入与导电层相同的金属,使第二通孔变成实心孔,使支撑层两侧的导电层直接连通,不仅可以避免复合集流体转接极耳时将导电层焊破的风险,还可以减少转接金属极耳的数量,可靠性佳。

附图说明

27.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本实用新型实施例提供的一种复合集流体的平面示意图;

29.图2是本实用新型实施例提供的一种复合集流体的局部立体示意图;

30.图3是本实用新型实施例提供的一种复合集流体的剖面示意图。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

33.还需要说明的是,本实用新型实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

34.如图1至图3所示,本实用新型实施例提供的一种复合集流体,包括集流体本体100,所述集流体本体100包括支撑层110和分设于所述支撑层110两面的导电层120,所述集流体本体100设置有贯穿于所述支撑层110和所述导电层120且可供锂离子穿过的第一通孔101,所述集流体本体100还设置有至少贯穿所述支撑层110的第二通孔102,所述第二通孔102中填充有导电材料填充部130,且所述导电材料填充部130的两端分别与位于所述支撑层110两面的导电层120相接,这样,在正、反两面的导电层120通过第二通孔102中的导电材料填充部130相连,形成类似“工”字型咬合结构,有利于提高活性材料、导电层120、集流体本体100之间的剥离强度,第二通孔102通过导电材料填充部130的填充变成实心孔,使支撑层110两侧的导电层120直接连通,不仅可以避免复合集流体转接极耳时将金属导电层120焊破的风险,还可以减少转接金属极耳的数量;且采用第一通孔101、第二通孔102的多孔设计,可以适当的释放在压片过程中活性材料、集流体本体100和导电层120承受的应力,减弱变形量,减小电极极片的弧度,有利于后续卷绕段极芯整齐度的调试,通过设置中空的第一通孔101,有利于锂离子的传输,降低集流体本体100因正、反两面涂布的差异带来的极化影响,减小电芯的内阻,而且,中空的第一通孔101可以进一步降低复合集流体以及整个电极极片、电池的重量,提高电芯的理论质量能量密度。

35.具体地,所述导电材料填充部130与所述导电层120可以采用相同的金属制成,本实施例中,导电层120为金属导电层120,第二通孔102中注入有与导电层120相同的金属材料,导电层120与导电材料填充部130的连接可靠性高。

36.具体地,所述集流体本体100靠近于两侧处的区域为极耳焊接区域,两侧的极耳焊接区域之间的区域为中间区域;所述第一通孔101和所述第二通孔102 均设置有多个,各所述第一通孔101设置于所述集流体本体100的中间区域,各所述第二通孔102贯穿所述支撑

层110和所述导电层120,且各所述第二通孔102分别设置于所述集流体本体100的极耳焊接区域,导电材料填充部可以填充于第二通孔102,第二通孔102的区域为用于焊接极耳的区域,由于导电材料填充部130的支承,可以降低焊接极耳时将导电层120焊破的风险,还可以减少转接极耳的数量。

37.具体地,所述第一通孔101的孔径大于所述第二通孔102的孔径,具体地,相邻所述第一通孔101的间距大于相邻所述第二通孔102的间距,即沿第一方向。第二通孔102填充导电材料填充部130后成为实心孔,其孔径较小,分布较密集,主要分布在集流体两侧边缘的区域,以保证与极耳连接的可靠性。第一通孔101的孔径较大,分布较稀疏,主要分布在所述复合集流体的中间区域,更有利于锂离子的传输,降低因集流体本体100正、反两面涂布的差异带来的极化影响,减小电芯的内阻,也更有利于后续卷绕段极芯整齐度的调试。

38.当然,具体应用中,所述第一通孔101、第二通孔102的直径、间距等也可以根据实际实际灵活设置,例如,第一通孔101、第二通孔102的直径相等。

39.具体地,所述支撑层110可为高分子材料层或高分子基复合材料层。

40.具体应用中,所述高分子材料层(支撑层110)可以采用聚酰胺、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚碳酸酯、聚乙烯、聚丙烯、聚丙乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、聚乙烯醇、聚苯乙烯、聚氯乙烯、聚偏氟乙烯、聚四氟乙烯、聚苯乙烯磺酸钠、聚乙炔、硅橡胶、聚甲醛、聚苯醚、聚苯硫醚、聚乙二醇、聚氮化硫类、聚苯、聚吡咯、聚苯胺、聚噻吩、聚吡啶、纤维素、淀粉、蛋白质、环氧树脂、酚醛树脂等高分子材料中的至少一种;

41.或者,所述高分子材料层采用聚酰胺、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚碳酸酯、聚乙烯、聚丙烯、聚丙乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、聚乙烯醇、聚苯乙烯、聚氯乙烯、聚偏氟乙烯、聚四氟乙烯、聚苯乙烯磺酸钠、聚乙炔、硅橡胶、聚甲醛、聚苯醚、聚苯硫醚、聚乙二醇、聚氮化硫类、聚苯、聚吡咯、聚苯胺、聚噻吩、聚吡啶、纤维素、淀粉、蛋白质、环氧树脂、酚醛树脂等高分子材料中的至少一种的衍生物、交联物或者共聚物。

42.具体应用中,所述高分子基复合材料层可包括高分子材料和添加剂,所述添加剂包括金属材料及无机非金属材料中的至少一种。

43.具体地,所述新型高分子支撑层110的氧化

‑

还原电位窗口较宽,与正、负极活性材料以及电解液不反应,较稳定;本实施例中,所述支撑层110的厚度可以为1微米至30微米,其具有较高力学和机械加工性能。

44.具体地,所述导电层120和所述导电材料填充部130可以采用铝、铝合金、镍、镍合金、铜、铜合金、钛以及银中的至少一种制成。

45.具体地,所述导电层120的厚度可以为30纳米至3微米,所述导电层120 可以采用机械辊轧、粘结、气象沉积法、化学镀或电镀法等方式附着在支撑层 110的表面。

46.具体地,所述第一通孔101的直径可以为10纳米至2000纳米,以利于锂离子的传输。

47.具体地,所述第二通孔102的直径可以为5纳米至500纳米,避免孔径过小而导致加工困难,也避免孔径过大而导致性能下降。

48.具体应用中,所述第一通孔101和所述第二通孔102在所述集流体本体100 的总孔

隙率在30%

‑

90%之间,当然,具体应用中,第一通孔101的直径、第二通孔102的直径以及总孔隙率也可以根据具体情况设置。

49.具体地,所述集流体本体100的两面可以设置有保护层,有利于增强所述集流体的导电和集流能力。

50.具体地,所述保护层的厚度可以为1纳米至200纳米,保护效果佳。

51.本实施例中,第一通孔101和第二通孔102在支撑层110与导电层120的位置一致,但孔径、数量以及分布位置不同。第一通孔101为中空通孔,孔径较大,分布较稀疏,主要分布在复合集流体的中间区域,而第二通孔102孔径较小,分布较密集,主要分布在两侧边缘的区域,并且在第二通孔102中注入与金属导电层120相同的金属材料形成实心孔,注入的金属材料可以为铝、铝合金、镍、镍合金、铜、铜合金、钛以及银中的一种或多种。第一通孔101、第二通孔102的流程也分为两步:首先采用直接机械冲压、化学腐蚀、熔体溶液浸渍、气流冲孔方法中的一种或多种在复合集流体的中间和两侧边缘区域制成孔径大小和数量不同的中空通孔(第一通孔101和第二通孔102),中空通孔的形状可以是圆形、椭圆形、半圆形、方形、六角形、三角形、菱形、梯形或不规则多边形,形状可以是一种或者多种,然后针对两侧边缘孔径较小分布较密集的中空通孔(第二通孔102)采用注入、流延、电沉积方法中的一种或多种注入与金属导电层120相同的金属,变成实心孔,注入的金属层与高分子支撑层110两侧的金属导电层120可以很好的相连。第一通孔101的孔径范围可为10nm

‑

2000nm,第二通孔102的孔径范围可为5nm

‑

500nm,总孔隙率为 30%

‑

90%之间。

52.具体应用中,复合集流体在制作前需要对集流体本体100进行清洁、去污、表面处理,然后使用所对应尺寸的上下模具或化学、物理方面的方法制作第一通孔101和第二通孔102,制孔后还需要进行部分后处理,例如吹风干燥、擦洗打磨等,得到适用于电极极片制作和电化学装置中的多孔复合集流体。

53.具体应用中,在利用所述复合集流体制作电极极片时,会预先在集流体本体100表面涂覆上一层保护层,从而增强集流体的导电和集流能力,同时还可以提高集流体与活性材料间的剥离强度,然后将活性材料以及可选的导电剂和粘结剂分散于溶剂中,溶剂可以是nmp(n

‑

甲基吡咯烷酮)或去离子水,形成均匀的电极混合浆料,将电极混合浆料涂覆在所述的复合集流体上,经烘干、压片等工序后,得到所需求的电极极片。

54.具体应用中,使用所述复合集流体制作的正、负极极片,搭配不同的电解液、隔膜,可以制作出所需求的电化学装置,例如一次电池、二次电池、固态电池等。

55.另外,在多孔集流体上复合高分子层(支撑层110)再进行制孔,通过不同的加工流程,同样可制成具有相同优势的复合集流体。

56.或者,所述第一通孔101设置有多个,各所述第一通孔101设置于所述集流体本体100的中间区域,所述第二通孔102仅贯穿所述支撑层110且将极耳焊接区域对应的所述支撑层110整体去除,第二通孔102可以延伸至支撑层110 的侧面,即:在多孔复合集流体的两侧的极耳焊接区域对应的支撑层110挖空或预留出间隙(相当于第二通孔102的间隙趋近于零),在挖空或预留出间隙处直接注入金属层后再转接金属极耳或直接将两层金属导电层120预焊后转接金属极耳再终焊,同样可以表现出相同的优势。

57.本实用新型实施例还提供了一种电池极片,所述电池极片包括上述的一种复合集流体。

58.本实用新型实施例还提供了一种电池,所述电池包括如上述复合集流体;或者,所述电池包括上述的一种电池极片。

59.本实用新型实施例还提供了一种车辆,所述车辆包括上述复合集流体;或者,所述车辆包括上述的一种电池极片或上述的一种电池。

60.本实用新型实施例所提供的一种复合集流体、电池极片、电池和车辆,采用新型多孔复合集流体的设计,在涂布生产过程中,支撑层110正、反两面的导电层120通过第二通孔102内的导电材料填充部130相连,形成类似“工”字型咬合,有利于活性材料与集流体之间剥离强度的提高;采用第一通孔101 的设置,有利于锂离子的传输,降低集流体本体100因正、反两面所涂布的导电层120之间差异带来的极化影响,利于减小电芯的内阻;而且采用第一通孔 101、第二通孔102的设置,可以适当的释放在压片过程中活性材料、支撑层 110和导电层120三者承受的应力,减弱变形量,减小电极极片的弧度,有利于后续卷绕段极芯整齐度的调试,还可以进一步降低箔材集流体以及整个电极极片的重量,提高电芯的理论质量能量密度;而且,在在集流体本体100两侧边的极耳焊接区域设计数量更多更密更小的第二通孔102,并且注入与导电层 120相同的金属,第二通孔102变成实心孔,使支撑层110两侧的导电层120 直接连通,不仅可以避免复合集流体转接极耳时将导电层120焊破的风险,还可以减少转接金属极耳的数量,可靠性佳。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1