置换型ε氧化铁磁性粒子粉、置换型ε氧化铁磁性粒子粉的制造方法、压粉体、压粉体的制造方法和电波吸收体与流程

置换型

ε

氧化铁磁性粒子粉、置换型

ε

氧化铁磁性粒子粉的制造方法、压粉体、压粉体的制造方法和电波吸收体

技术领域

1.本发明涉及适于高密度磁记录介质、电波吸收体等的置换型ε氧化铁磁性粒子粉、特别是对于置换型ε氧化铁而言为异相的非磁性的α型铁系氧化物的含量减少了的置换型ε氧化铁磁性粒子粉及其制造方法。予以说明,在本说明书中,分别将用其它金属元素置换ε

‑

fe2o3的一部分fe位点而成的氧化物称作ε型铁系氧化物,将晶系与α

‑

fe2o3的晶系相同的置换型α氧化铁粒子称作α型铁系氧化物。

背景技术:

2.ε

‑

fe2o3即使在氧化铁中也是非常稀少的相,在室温下,纳米级尺寸的粒子呈现20koe(1.59

×

106a/m)左右的巨大的矫顽力(hc),因此,过去已讨论过以单相合成ε

‑

fe2o3的制造方法(专利文献1)。但是,在将ε

‑

fe2o3用于磁记录介质的情况下,目前不存在与之相对应的具有高水平的饱和磁通密度的磁头用材料,因此,在实际使用中,需要用al、ga、in等3价金属置换ε

‑

fe2o3的一部分fe位点并调整矫顽力,在用作电波吸收材料的情况下,也需要根据所要求的吸收波长使fe位点的置换量变化(专利文献2)。

3.另一方面,ε型铁系氧化物的磁性粒子非常微细,因此,为了耐环境稳定性、热稳定性的改善,也研究了用耐热性优异的其它金属置换ε

‑

fe2o3的一部分fe位点,提出了由通式ε

‑

a

x

b

y

fe2‑

x

‑

y

o3或ε

‑

a

x

b

y

c

z

fe2‑

x

‑

y

‑

z

o3(其中,a为co、ni、mn、zn等2价金属元素,b为ti等4价金属元素,c为in、ga、al等3价金属元素)表示的耐环境稳定性、耐热性均优异的各种ε

‑

fe2o3的部分置换体(专利文献3)。

4.ε

‑

fe2o3和ε型铁系氧化物不是热力学稳定相,因此,对于其制造需要特殊的方法。在上述专利文献1~3中,公开了使用通过液相法生成的羟基氧化铁或包含置换元素的羟基氧化铁的微细结晶作为前体,采用溶胶凝胶法将硅氧化物被覆于该前体后进行热处理的ε

‑

fe2o3或ε型铁系氧化物的制造方法,作为液相法,分别公开了使用有机溶剂作为反应介质的反胶束法和只使用水溶液作为反应介质的方法。

5.另外,上述的ε

‑

fe2o3和ε型铁系氧化物例如在专利文献4~5中示出在超过100ghz的高频区域具有电波吸收的峰,也期待作为电波吸收体的用途。

6.但是,采用专利文献1~3公开的制造方法得到的磁性粒子粉除了ε

‑

fe2o3和ε型铁系氧化物以外,以杂质的形式包含相当量的非磁性的α型铁系氧化物。

7.专利文献6中公开了降低置换型ε氧化铁磁性粒子粉所包含的作为杂质的α型铁系氧化物的量的技术。

8.专利文献7中公开了在宽范围的ph区域采用溶胶凝胶法被覆硅氧化物的ε型铁系氧化物的制造方法。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2008

‑

174405号公报

12.专利文献2:国际公开第2008/029861号

13.专利文献3:国际公开第2008/149785号

14.专利文献4:日本特开2008

‑

277726号公报

15.专利文献5:日本特开2009

‑

224414号公报

16.专利文献6:日本特开2016

‑

130208号公报

17.专利文献7:日本特开2018

‑

092691号公报

技术实现要素:

18.发明所要解决的课题

19.通过上述的专利文献4所公开的制造方法制造的置换了一部分fe位点的ε型铁系氧化物与采用以往方法制造的ε型铁系氧化物相比,减少了作为杂质的α型铁系氧化物的含量。但是,ε型铁系氧化物为亚稳相,在利用其它金属元素的fe的置换量少的情况下,即使使用专利文献4所公开的制造方法,也难以取得与ε

‑

fe2o3相同的空间群,有时α型铁系氧化物的含量的减少不充分。

20.α型铁系氧化物为非磁性,因此,在使用置换型ε氧化铁磁性粒子粉作为电波吸收材料的情况下,无助于电波吸收特性,在用于磁记录介质的情况下,也无助于提高记录密度,因此,需要减少其含量。

21.即,本发明中所要解决的技术课题在于,提供非磁性的α型铁系氧化物的含量减少了的置换型ε氧化铁磁性粒子粉及置换型ε氧化铁磁性粒子粉的制造方法。

22.用于解决课题的手段

23.本发明人为了得到置换型ε氧化铁磁性粒子粉,着眼于在被覆了硅氧化物的状态下需要加热该磁性粒子粉的前体从而进行了专心研究,判明了通过在ph2.0以上且7.0以下的时刻将用于被覆的具有水解基团的硅化合物添加于包含该前体的水溶液,能够减少α型铁系氧化物的含量。

24.基于以上见解,本发明人完成了以下所述的本发明。

25.为了解决上述课题,在本发明中,提供置换型ε氧化铁磁性粒子粉,其为主要包含用其它金属元素置换ε

‑

fe2o3的一部分fe位点而成的ε型铁系氧化物的置换型ε氧化铁磁性粒子粉,其中,将上述置换型ε氧化铁磁性粒子粉中包含的fe的摩尔数设为fe、将置换了fe位点的全部金属元素的摩尔数设为me时,由me/(fe+me)定义的利用其它金属元素的fe的置换量为0.08以上且0.17以下,并且通过x射线衍射法测定的α型铁系氧化物的含有率为3%以下。

26.置换一部分上述fe位点的其它金属元素优选为co、ti和选自ga及al中的一种以上。例如,包含co和ti并且包含选自ga及al中的一种以上作为置换一部分fe位点的其它金属元素的ε型铁系氧化物成为合适的对象。

27.在本发明中,还提供包含上述的置换型ε氧化铁磁性粒子粉的压粉体。

28.在本发明中,还提供将上述的置换型ε氧化铁磁性粒子粉分散于树脂或橡胶而成的电波吸收体。

29.在本发明中,还提供置换型ε氧化铁磁性粒子粉的制造方法,其为主要包含用其它金属元素置换ε

‑

fe2o3的一部分fe位点而成的ε型铁系氧化物的置换型ε氧化铁磁性粒子粉

的制造方法,包括:中和工序,使用包含3价铁离子和待置换一部分上述fe位点的金属的离子的酸性水溶液作为原料溶液,将碱添加于上述原料溶液中和至ph8.0以上且10.0以下的范围,得到包含含有置换金属元素的羟基氧化铁、或者羟基氧化铁和置换金属元素的氢氧化物的混合物的分散液;硅化合物添加工序,向包含含有上述置换金属元素的羟基氧化铁、或者羟基氧化铁和置换金属元素的氢氧化物的混合物的上述分散液添加具有水解基团的硅化合物;和熟化工序,将包含含有上述置换金属元素的羟基氧化铁、或者羟基氧化铁和置换金属元素的氢氧化物的混合物与上述硅化合物的分散液在ph8.0以上且10.0以下进行保持,将上述硅化合物的化学反应生成物被覆于含有置换金属元素的羟基氧化铁、或者羟基氧化铁和置换金属元素的氢氧化物的混合物;其中,在上述中和工序中在分散液的ph处于2.0以上且7.0以下的范围内的时刻开始上述具有水解基团的硅化合物的添加,将添加于ph2.0以上且7.0以下的分散液的上述硅化合物的摩尔数设为s1、将原料溶液中包含的fe离子的摩尔数设为f、将置换金属元素离子的总摩尔数设为m时,s1/(f+m)为0.01以上且10.0以下,并且将上述硅化合物的总添加摩尔数设为s2时,s2/(f+m)为0.50以上且10.0以下。

30.在上述制造方法中,均可以连续地进行上述中和工序中的碱添加和上述硅化合物添加工序中的硅化合物的添加,可以连续地进行碱添加、间隙地进行硅化合物的添加,均可以间隙地进行碱添加和硅化合物的添加,也可以间隙地进行碱添加、连续地进行硅化合物的添加。

31.另外,在上述制造方法中,置换一部分上述fe位点的其它金属元素优选为co、ti和选自ga及al中的一种以上。例如,作为置换一部分fe位点的其它金属元素,优选包含co和ti并且包含选自ga及al中的一种以上。

32.在本发明中,还提供将上述的置换型ε氧化铁磁性粒子粉进行压缩成型,得到压粉体的压粉体的制造方法。

33.发明效果

34.以上,通过使用本发明的制造方法,能够得到α型铁系氧化物的含量减少了的置换型ε氧化铁磁性粒子粉以及使用其的压粉体、电波吸收体。

附图说明

35.图1为示出本发明的实施方式的一例的示意图。

36.图2为示出本发明的实施方式的一例的示意图。

37.图3为示出本发明的实施方式的一例的示意图。

38.图4为示出本发明的实施方式的一例的示意图。

39.图5为示出本发明的实施方式的一例的示意图。

40.图6为示出本发明的实施方式的一例的示意图。

具体实施方式

41.[氧化铁磁性粒子粉]

[0042]

本发明的制造方法用于制造主要包含用其它金属元素置换ε

‑

fe2o3的一部分fe位点而成的ε型铁系氧化物的置换型ε氧化铁磁性粒子粉,该磁性粒子粉中混有属于其制造上不可避免的杂质的异相。异相主要为α型铁系氧化物,通过本发明得到的氧化铁磁性粒子粉

实质上由ε型铁系氧化物磁性粒子和α型铁系氧化物组成。本发明的目的在于减小作为异相的α型铁系氧化物的含量。

[0043]

关于用其它金属元素置换ε

‑

fe2o3的一部分fe位点而成的一部分置换体是否具有ε结构,可使用x射线衍射法(xrd)、高速电子衍射法(heed)等来确认。在本发明中,ε型和α型的铁系氧化物的鉴定采用xrd进行。

[0044]

关于可通过本发明的制造方法制造的一部分置换体,举出以下例子。

[0045]

由通式ε

‑

c

z

fe2‑

z

o3(其中,c为选自in、ga、al中的一种以上的3价金属元素)表示的置换体。

[0046]

由通式ε

‑

a

x

b

y

fe2‑

x

‑

y

o3(其中,a为选自co、ni、mn、zn中的一种以上的2价金属元素,b为选自ti、sn中的一种以上的4价金属元素)表示的置换体。

[0047]

由通式ε

‑

a

x

c

z

fe2‑

x

‑

z

o3(其中,a为选自co、ni、mn、zn中的一种以上的2价金属元素,c为选自in、ga、al中的一种以上的3价金属元素)表示的置换体。

[0048]

由通式ε

‑

b

y

c

z

fe2‑

y

‑

z

o3(其中,b为选自ti、sn中的一种以上的4价金属元素,c为选自in、ga、al中的一种以上的3价金属元素)表示的置换体。

[0049]

由通式ε

‑

a

x

b

y

c

z

fe2‑

x

‑

y

‑

z

o3(其中,a为选自co、ni、mn、zn中的一种以上的2价金属元素,b为选自ti、sn中的一种以上的4价金属元素,c为选自in、ga、al中的一种以上的3价金属元素)表示的置换体。

[0050]

在此,仅用c元素进行了置换的类型除了能够任意地控制磁性粒子的矫顽力以外,具有容易得到与ε

‑

fe2o3相同的空间群的优点,但有时热稳定性差。特别是在使用ga和al作为c的情况下,得到的置换型ε氧化铁磁性粒子粉的热稳定性有些差,因此优选进一步用a和/或b元素同时置换。a、b和c的三元素置换类型最好地取得了上述的特性的平衡,耐热性、单一相的易得性、矫顽力的控制性优异,在使用ga和al作为c的情况下,优选也同时地置换co和ti。

[0051]

予以说明,本发明的制造方法对于上述的任一者的置换型氧化铁磁性粒子都可应用。

[0052]

后述的本发明的制造方法即使置换上述的fe位点的金属元素的置换量为任意的值都可应用,但以容易生成α型铁系氧化物的置换量进行应用是有效的。具体地,在将上述置换型ε氧化铁磁性粒子粉中包含的fe的摩尔数设为fe、将置换fe位点的全部金属元素的摩尔数设为me时,由me/(fe+me)定义的利用其它金属元素的fe的置换量为0.08以上且0.17以下进行应用的情况下,能够得到通过以往方法得不到的、通过xrd测定的α型铁系氧化物的含有率为3%以下的置换型ε氧化铁磁性粒子粉。

[0053]

[压粉体和电波吸收体]

[0054]

通过本发明得到的置换型ε氧化铁磁性粒子粉通过形成该粉体粒子的填充结构,作为具有优异的电波吸收能的电波吸收体发挥作用。此处所说的填充结构是指在粒子彼此相接或接近的状态下各粒子构成立体结构。为了供于电波吸收体的实际使用,需要维持填充结构。作为其手法,例如可举出将置换型ε氧化铁磁性粒子粉进行压缩成型制成压粉体的方法、以非磁性高分子化合物作为粘合剂使置换型ε氧化铁磁性粒子粉粘着从而形成填充结构的方法。

[0055]

在使用粘合剂的方法的情况下,将置换型ε氧化铁磁性粒子粉与非磁性的高分子

基材混合,得到混炼物。混炼物中的电波吸收材料粉体的配合量优选设为60质量%以上。电波吸收材料粉体的配合量越多,在改善电波吸收特性这方面越有利,但如果太多,则与高分子基材的混炼变难,因此需要注意。例如,电波吸收材料粉体的配合量可设为80~95质量%或85~95质量%。

[0056]

作为高分子基材,可根据使用环境使用满足耐热性、阻燃性、耐久性、机械强度、电气特性的各种基材。例如,可从树脂(尼龙等)、凝胶(硅胶等)、热塑性弹性体、橡胶等中选择合适的材料。另外,也可以将2种以上的高分子化合物掺合制成基材。

[0057]

[平均粒径]

[0058]

在本发明中,通过本发明的制造方法得到的氧化铁磁性粒子粉的平均粒径没有特别规定,优选微细至各粒子成为单磁畴结构的程度。通常,得到通过透射电子显微镜测定的平均粒径为10nm以上且40nm以下的磁性粒子粉。

[0059]

[起始物质和前体]

[0060]

在本发明的制造方法中,作为铁系氧化物磁性粒子粉的起始物质,使用包含3价铁离子和最终置换fe位点的金属元素的金属离子的酸性的水溶性(以下称作原料溶液)。若在使用2价fe离子代替3价fe离子作为起始物质的情况下,作为沉淀物,生成除了3价铁的氢氧化物以外还包含2价铁的氢氧化物、磁铁矿等的混合物,最终得到的铁系氧化物粒子的形状产生偏差,因此,不能得到本发明那样的α型铁系氧化物的含量减少了的置换型ε氧化铁磁性粒子粉。在此,酸性是指液体的ph小于7.0。作为这些铁离子或置换元素的金属离子的供给源,从获得的容易性和价格方面考虑,优选使用硝酸盐、硫酸盐、氯化物那样的水溶性的无机酸盐。将这些金属盐溶解在水中时,金属离子解离,水溶液呈现酸性。在将碱添加至包含该金属离子的酸性水溶液进行中和时,得到羟基氧化铁和置换元素的氢氧化物的混合物、或用其它金属元素置换一部分fe位点而成的羟基氧化铁(在本说明书中,以下将这些统称为包含置换元素的羟基氧化铁)的沉淀物。在本发明的制造方法中,使用包含这些置换元素的羟基氧化铁作为置换型ε氧化铁磁性粒子粉的前体。

[0061]

原料溶液中的金属离子总浓度在本发明中没有特别规定,优选为0.01mol/l以上且0.5mol/l以下。在小于0.01mol/l时,通过1次反应得到的置换型ε氧化铁磁性粒子粉的量少,在经济性方面不优选。在金属离子总浓度超过0.5mol/l时,由于发生氢氧化物的快速沉淀,反应溶液容易凝胶化,因此不优选。

[0062]

[中和工序]

[0063]

在本发明的制造方法中,将碱添加于原料溶液,中和至其ph成为8.0以上且10.0以下,得到包含含有置换元素的羟基氧化铁的沉淀物的分散液。予以说明,3价铁离子的氢氧化物主要包含羟基氧化物。此处将分散液的ph设为8.0以上,是为了完成置换金属元素(例如co)的氢氧化物的沉淀生成和为了促进作为水解生成物的硅烷醇衍生物的缩合反应。在本发明的制造方法中,中和工序的到达ph的上限没有特别规定,优选设为10.0,因为中和的效果饱和,后述的硅烷醇衍生物的缩合反应的促进的效果下降。

[0064]

作为用于中和的碱,可以为碱金属或碱土金属的氢氧化物、氨水、碳酸氢铵等铵盐中的任一者,优选使用在最终进行热处理制得ε型铁系氧化物时杂质不易残留的氨水、碳酸氢铵。这些碱可以以固体的形式添加至起始物质的水溶液,从确保反应的均匀性的观点出发,优选以水溶液的状态添加。

[0065]

如前所述,在将碱添加至原料溶液进行中和处理时,析出包含置换元素的羟基氧化铁的沉淀物,因此,中和处理中,采用公知的机械手段搅拌包含上述沉淀物的分散液。

[0066]

碱向原料溶液的添加从开始添加后直至结束可以连续地进行。另外,在分散液的ph到达8.0以前,可以中断碱的添加,设置规定的ph保持时间。该情况下,可设置多个ph保持时间,间歇地进行碱的添加。予以说明,设置ph保持时间的次数、即中断碱的添加的次数优选设为3次以下,以避免制造工序的复杂化。

[0067]

在本发明的制造方法中,中和处理时的反应温度设为5℃以上且60℃以下。在反应温度小于5℃时,冷却所致的成本增大,因此不优选。在超过60℃时,最终作为异相的α型氧化物容易生成,因此不优选。更优选地,为10℃以上且40℃以下。在上述的专利文献4中记载的制造方法的情况下,中和处理需要在5℃以上且25℃以下进行,反应时需要使用制冷机,但在本发明的制造方法中,也可在常温以上的反应温度进行中和处理。

[0068]

予以说明,本说明书中记载的ph的值基于jis z8802,使用玻璃电极而测定。是指通过使用与测定的ph区域相应的适宜的缓冲液作为ph标准液进行了校正的ph计而测得的值。另外,本说明书中记载的ph是在反应温度条件下直接读取由温度补偿电极进行了补偿的ph计显示的测定值而得到的值。

[0069]

[硅化合物的添加工序]

[0070]

在本发明的制造方法中,在上述工序中生成的置换型ε氧化铁磁性粒子粉的前体即包含置换元素的羟基氧化铁即使在原样的状态下实施热处理也难以相变成ε型铁系氧化物,因此,在热处理之前需要对包含置换元素的羟基氧化铁实施采用由硅化合物的水解反应和缩合反应得到的化学反应生成物的被覆。予以说明,此处所谓的硅化合物的化学反应生成物,不仅指化学计量比组成的硅氧化物,而且还作为后述的硅烷醇衍生物、聚硅氧烷结构等非化学计量比组成的物质、另外实施加热处理变化成为硅氧化物的物质等的统称使用。

[0071]

在专利文献1~4中记载的制造方法中,作为硅化合物的化学反应生成物的被覆法,使用了溶胶凝胶法,原料溶液的中和处理完成,在反应溶液的ph成为碱侧之后将具有水解基团的硅化合物添加至反应溶液。另一方面,在本发明的制造方法中,作为硅氧化物的被覆法使用相同的溶胶凝胶法,但特征在于,在原料溶液的中和完成以前的、反应溶液的ph处于酸性侧的ph2.0以上且7.0以下的范围的时刻开始添加具有水解基团的硅化合物。予以说明,关于硅化合物添加的结束时期,将后述。

[0072]

在溶胶凝胶法的情况下,向包含含有置换元素的羟基氧化铁的分散液添加具有水解基团的硅化合物(例如四乙氧基硅烷(teos)、四甲氧基硅烷(tmos))等烷氧基硅烷类、各种硅烷偶联剂等硅烷化合物并在搅拌下使水解反应发生,将生成的硅烷醇衍生物缩合以形成聚硅氧烷键,从而被覆包含置换元素的羟基氧化铁的表面。

[0073]

本发明人发现,在ph2.0以上且7.0以下开始上述具有水解基团的硅化合物的添加时,可减小最终得到的置换型ε氧化铁磁性粒子粉中包含的α型铁系氧化物的含有率,认为其原因为以下那样。

[0074]

上述具有水解基团的硅化合物的水解反应和作为水解生成物的硅烷醇衍生物的缩合反应的速度依据反应体系的ph而变化。水解反应速度一般在酸性侧的低ph区域中大,随着ph的上升而下降,在碱性侧的高ph区域再次增大。而缩合反应的速度在酸性侧的低ph

区域中低,随着ph的上升而增加,在从中性至碱性侧的ph区域中变大。

[0075]

在酸性侧的低ph区域中将具有水解基团的硅化合物添加至包含含有置换元素的羟基氧化铁的沉淀的分散液时,上述硅化合物的水解快速地进行,生成有机成分少的硅烷醇衍生物,另一方面,所生成的硅烷醇衍生物的缩合反应不进行。在此,硅烷醇衍生物具有作为亲水基的oh基,在水溶液中均匀地分布,因此,认为形成包含置换元素的羟基氧化铁的沉淀和硅烷醇衍生物在分散液中均匀地分散而共存的状态。

[0076]

其后,若使分散液的ph进一步上升,则硅烷醇衍生物的缩合反应处于优势,因此,包含置换元素的羟基氧化铁的沉淀被硅烷醇衍生物或其缩合反应生成物均匀地被覆。因此,认为最终实施热处理得到的置换型ε氧化铁磁性粒子粉中包含的α型铁系氧化物的含有率减小。

[0077]

予以说明,在上述专利文献5中,公开了在宽范围的ph区域中采用溶胶凝胶法被覆硅氧化物,但在该情况下,硅化合物的添加在中和处理结束后在一定的ph下进行,没有公开如本发明那样考虑硅化合物的水解反应速度和缩合反应速度这两者的技术构思。

[0078]

开始添加具有水解基团的硅化合物的时刻的ph优选为2.0以上。在ph小于2.0时,有可能作为置换型ε氧化铁磁性粒子粉的主成分的、原料溶液中包含的3价铁离子的氢氧化物的沉淀形成变得不充分。开始添加的时刻的ph更优选为3.0以上。另外,开始添加具有水解基团的硅化合物的时刻的ph优选为7.0以下。在ph超过7.0时,水解反应变慢,硅烷醇衍生物的生成变得不充分,因此,不再得到包含置换元素的羟基氧化铁的沉淀与硅烷醇衍生物在分散液中均匀地分布而共存的状态,包含置换元素的羟基氧化铁的沉淀难以被硅烷醇衍生物或其缩合反应生成物均匀地被覆。开始添加的时刻的ph优选为6.0以下,进一步优选为4.0以下。

[0079]

具有水解基团的硅化合物的添加在中和工序中原料溶液的ph成为所期望的值的时刻开始。硅化合物的添加在从开始添加后直至结束,可以连续地进行。此处所谓的连续,包括将添加至分散液的硅化合物的全部量一下子添加至分散液。另外,可以将硅化合物的添加分为数次并间歇地进行。

[0080]

在本发明的制造方法中,添加至分散液的硅化合物的量需要同时满足以下2个条件。

[0081]

第一条件为添加至ph2.0以上且7.0以下的分散液的硅化合物的量。在将添加至ph2.0以上且7.0以下的分散液的上述硅化合物的摩尔数设为s1、将原料溶液中包含的fe离子的摩尔数设为f、将置换金属元素离子的总摩尔数设为m时,将s1/(f+m)设为0.01以上且10.0以下。在s1/(f+m)小于0.01时,与包含置换元素的羟基氧化铁的沉淀共存的硅烷醇衍生物的量少,用硅烷醇衍生物或其缩合反应生成物均匀地被覆包含置换元素的羟基氧化铁的沉淀的效果降低,因此不优选。在增多硅化合物的添加量时,后述的加热工序和硅氧化物的除去工序的处理量增大,制造成本增大,因此s1/(f+m)优选为10.0以下。

[0082]

第二条件为制造工序整体中添加的硅化合物的量。在将添加的硅化合物的总摩尔数设为s2、将原料溶液中包含的fe离子的摩尔数设为f、将置换金属元素离子的总摩尔数设为m时,将s2/(f+m)设为0.50以上且10.0以下。在s2小于0.50时,在包含置换元素的羟基氧化铁的沉淀的表面被覆的硅化合物的化学反应生成物的被覆量变少,其结果,存在α型铁系氧化物容易生成的缺点,不优选。另外,在s2/(f+m)超过10.0时,后述的加热工序和硅氧化

物的除去工序的处理量增大,制造成本增大,因此不优选。

[0083]

予以说明,在ph2.0以上且7.0以下的范围内添加硅化合物的全部量时,s1=s2。

[0084]

[本发明的实施方式]

[0085]

如上所述,在本发明的制造方法中,可分别连续地或间歇地进行中和工序中的碱的添加和硅化合物添加工序中的硅化合物的添加。因此,在本发明的制造方法中,通过碱的添加和硅化合物的添加方法的组合,可采取各种实施方式。以下例示本发明的一些实施方式,但本发明的制造方法不受限于以下所述的实施方式。

[0086]

图1中示意性地例示连续地进行碱的添加和硅化合物的添加这两者的实施方式的时间经过。该情况下,在开始碱的添加后,在原料溶液的ph到达了处于2.0以上且7.0以下的范围的规定的ph的时刻开始硅化合物的添加。在本实施方式的情况下,中和工序和硅化合物添加工序不是在时间上连续的工序,而是并行的工序。如本图所示,硅化合物的添加可以在碱的添加结束后继续,可以在碱的添加结束的时刻结束,也可以在ph为7.0以下的时刻结束。在碱添加结束后还进行硅化合物的添加的情况下,考虑制造工艺整体的时间,优选在碱添加结束后120min以内结束硅化合物的添加。在硅化合物的添加结束后,设置后述的熟化工序。

[0087]

予以说明,虽然没有特别地图示,但在图1的实施方式中,可以将硅化合物的添加分为多次,间歇地进行。

[0088]

图2中示意性地例示在中和工序的中途中断碱的添加的实施方式的一例的时间经过。该情况下,碱添加的中断为一次,在中断了碱添加的ph保持时间内连续地添加硅化合物的全部量,s1=s2。

[0089]

图3中示意性地例示进行一次碱添加的中断的实施方式的另一例的时间经过。该情况下,硅化合物的添加在原料溶液的ph达到了处于2.0以上且7.0以下的范围的规定的ph的时刻开始,但添加的结束时刻在中和工序结束后,硅化合物的添加的形态是连续的。

[0090]

图4和图5中示意性地例示进行一次碱添加的中断、间隙地进行硅化合物的添加的实施方式的例子的时间经过。在图4中将硅化合物的添加分为两次进行,在图5中分为三次进行。

[0091]

图6中示意性地例示进行二次碱添加的中断,间歇地进行三次硅化合物的添加的实施方式的例子的时间经过。

[0092]

予以说明,如上所述,本发明的制造方法不限于图1~图6中例示的实施方式,可任意地组合中和工序中的碱的添加和硅化合物添加工序中的硅化合物的添加的形态。

[0093]

[熟化工序]

[0094]

即使使ph为8.0以上,硅烷醇衍生物的缩合反应仍缓慢地进行,因此,将经过上述中和工序和硅化合物添加工序得到的、包含含有置换元素的羟基氧化铁和硅化合物的化学反应生成物的分散液在ph8.0以上保持并熟化,进行硅烷醇衍生物的缩合反应。作为其结果,在包含置换元素的羟基氧化铁的沉淀的表面形成硅烷醇衍生物的缩合反应生成物的均匀被覆层。认为该被覆层覆盖包含置换元素的羟基氧化铁的沉淀物表面的几乎整个面,但在能够达成本发明的效果的范围内,允许存在包含置换元素的羟基氧化铁的沉淀表面的未被覆的部分。上述的熟化时间优选为1h以上且24h以下。在保持时间小于1h时,包含置换元素的羟基氧化铁的沉淀的由硅烷醇衍生物的缩合所致的被覆未完成,容易生成α型铁系氧

化物,在超过24h时,熟化的效果饱和,因此不优选。予以说明,上述的熟化时间在硅化合物的添加在中和工序结束后仍继续的情况下为硅化合物添加结束后的时间,在硅化合物的添加在中和工序结束前完成的情况下为碱添加结束后的时间。

[0095]

在本发明的置换型ε氧化铁磁性粒子粉的制造方法中,上述的熟化工序以后的工序可使用与在例如专利文献1~4中记载的以往的制造方法相同的工序。具体地,可举出以下工序。

[0096]

[加热工序]

[0097]

在本发明的制造方法中,在使用公知的固液分离法回收了被上述硅烷醇衍生物的缩合反应生成物被覆的包含置换元素的羟基氧化铁后,实施加热处理,得到ε型铁系氧化物。加热处理前,可设置清洗、干燥的工序。加热处理在氧化气氛中进行,作为氧化气氛,可以为大气气氛。加热可在大约700℃以上且1300℃以下的范围进行,在加热温度高时,容易生成属于热力学稳定相的α

‑

fe2o3(相对于ε

‑

fe2o3为杂质),因此优选在900℃以上且1200℃以下、更优选在950℃以上且1150℃以下进行加热处理。

[0098]

热处理时间可在0.5h以上且10h以下左右的范围调节,在2h以上且5h以下的范围容易得到良好的结果。予以说明,认为覆盖粒子的含硅物质的存在不在引起向α型铁系氧化物的相变,而在引起向ε型铁系氧化物的相变这方面有利地起作用。另外,硅氧化物被覆具有防止包含置换元素的羟基氧化铁结晶彼此在加热处理时烧结的作用。

[0099]

在ε型铁系氧化物磁性粒子粉不需要硅氧化物所致的被覆的情况下,可以在加热处理后除去上述的硅氧化物被覆。

[0100]

[采用高频电感耦合等离子体发光分光分析法(icp)的组成分析]

[0101]

采用溶解法进行了得到的置换型ε氧化铁磁性粒子粉的组成分析。在组成分析时,使用

アジレントテクノロジー

制icp

‑

720es,关于测定波长(nm),在fe:259.940nm、ga:294.363nm、co:230.786nm、ti:336.122nm、si:288.158nm进行。

[0102]

[磁滞曲线(体b

‑

h曲线)的测定]

[0103]

使用振动试样型磁力计vsm(东英工业株式会社制vsm

‑

p7),在施加磁场1193ka/m(15koe)、m测定范围0.005a

·

m2(5emu)、步进比特140bit、时间常数0.03秒、等待时间0.1秒测定了磁特性。根据b

‑

h曲线,对矫顽力hc、饱和磁化σs进行了评价。

[0104]

[采用x射线衍射法(xrd)的结晶性的评价]

[0105]

将得到的试样供于粉末x射线衍射(xrd:

リガク

株式会社制试样水平型多目的x射线衍射装置ultima iv,射线源cukα射线,电压40kv,电流40ma,2θ=10

°

以上且70

°

以下)。对于得到的衍射图案,使用集成粉末x射线解析软件(pdxl2:

リガク

株式会社制),以icsd(无机结晶结构数据库)的no.173025:氧化铁(iii)

‑

epsilon、no.82134:赤铁矿为基础进行了采用rietveld解析的评价,确认了晶体结构和α相的含有率。

[0106]

[bet比表面积]

[0107]

bet比表面积使用株式会社

マウンテック

制的macsorb model

‑

1210,采用bet单点法求出。

[0108]

通过本发明的制造方法得到的置换型ε氧化铁磁性粒子粉的tem观察在以下的条件下进行。tem观察使用日本电子株式会社制jem

‑

1011。关于粒子观察,使用以倍率10,000倍、倍率100,000倍拍摄的tem照片。(使用除去硅氧化物被覆后的产物)。

[0109]

‑

平均粒径、粒度分布评价(变动系数(%))的测定

‑

[0110]

tem平均粒径、粒度分布评价(变动系数(%)使用数字化。作为图像处理软件,使用mac

‑

view ver.4.0。在使用该图像软件的情况下,某粒子的粒径算出为与该粒子外接的长方形中面积成为最小的长方形的长边的长度。关于个数,测定了200个以上。

[0111]

反映在透射型电子显微镜照片上的粒子中测定的粒子的选定标准如下所述。

[0112]

[1]粒子的一部分在照片的视场之外看到的粒子不测定。

[0113]

[2]轮廓清晰、孤立地存在的粒子测定。

[0114]

[3]即使在偏离平均的粒子形状的情况下,独立且可作为单独粒子测定的粒子测定。

[0115]

[4]对于虽然粒子彼此有重叠,但两者的边界清楚且也能判断粒子整体的形状的粒子而言,将各个粒子作为单独粒子进行测定。

[0116]

[5]重合的粒子且边界不清晰、粒子的整体形状也无法判断的粒子作为粒子的形状不能判断的粒子,不测定。

[0117]

算出以以上的标准选定的粒子的粒径的个数平均值,作为置换型ε氧化铁磁性粒子粉的采用tem观察的平均粒径。

[0118]

[电波吸收特性测定]

[0119]

将置换型ε氧化铁粉体1.2g以28mpa(20kn)进行加压成型,得到了直径13mm、厚度3mm的压粉体。对于得到的压粉体,采用太赫兹波时域光谱法进行了透过衰减量测定。具体地,使用

アドバンテスト

株式会社制的太赫兹分光系统tas7400sl,进行了将压粉体置于样品架时的测定和空白样时的测定。测定条件为以下那样。

[0120]

·

样品架直径:

[0121]

·

测定模式:透射

[0122]

·

频率分辨率:1.9ghz

[0123]

·

纵轴:吸光度

[0124]

·

横轴:频率[thz]

[0125]

·

累计数(样品):2048

[0126]

·

累计数(空白样):2048

[0127]

将所观测到的样品的信号波形和空白样的参照波形扩张至2112ps进行傅里叶变换,求出得到的傅立叶频谱(各自设为sref、ssig)的比(ssig/sref),计算置于样品架的压粉体的透过衰减量。

[0128]

实施例

[0129]

[实施例1]

[0130]

在5l反应槽中,在纯水3813.21g中将纯度99%的硝酸铁9水合物(iii)283.26g、ga浓度11.55mass%的硝酸ga(iii)溶液56.36g、纯度97%的硝酸钴(ii)6水合物6.25g、ti浓度15.1mass%的硫酸钛(iv)6.61g在大气气氛中一边采用搅拌叶片机械地搅拌一边溶解,制得原料溶液(步骤1)。该原料溶液的ph为约1。该原料溶液中的金属离子的摩尔比为fe:ga:co:ti=1.677:0.223:0.050:0.050。予以说明,试剂名之后的括号内的罗马数字表示金属元素的价数。

[0131]

在大气气氛中,将该原料溶液在20℃的条件下一边采用搅拌叶片机械地搅拌一边

历时90min添加22.30mass%的氨水溶液294.85g(步骤2)。

[0132]

60min后,在添加氨水溶液中的反应液的ph成为4.0的阶段,并行地开始添加纯度95.0mass%的四乙氧基硅烷(teos)519.22g作为具有水解基团的硅化合物,历时30min滴加。在添加了全部氨水溶液后,在该状态下继续搅拌20h,用硅化合物的化学反应生成物被覆包含置换元素的羟基氧化铁的沉淀物(步骤3)。氨水溶液添加结束时刻的反应液的ph和经过进行了上述20h的搅拌的期间的反应液的ph均为8.8。予以说明,在该条件下,在ph2.0以上且7.0以下的分散液中添加的四乙氧基硅烷中包含的si元素的量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s1/(f+m)为0.34,滴加至分散液的四乙氧基硅烷中包含的si元素的总量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s2/(f+m)为2.84。

[0133]

将步骤3中得到的浆料过滤,将得到的用硅化合物的化学反应生成物被覆的包含置换元素的羟基氧化铁的沉淀物的水分尽可能除去,然后再次分散在纯水中,进行鼓泡清洗。将清洗后的浆料再次过滤,将得到的滤饼在大气中、110℃下干燥(步骤4)。

[0134]

使用箱型烧成炉,将步骤4中得到的干燥品在大气中、1090℃加热处理4h,得到了被硅氧化物被覆的铁系氧化物磁性粉(步骤5)。予以说明,上述的硅化合物的化学反应生成物在大气气氛中进行热处理时脱水而变化为氧化物。

[0135]

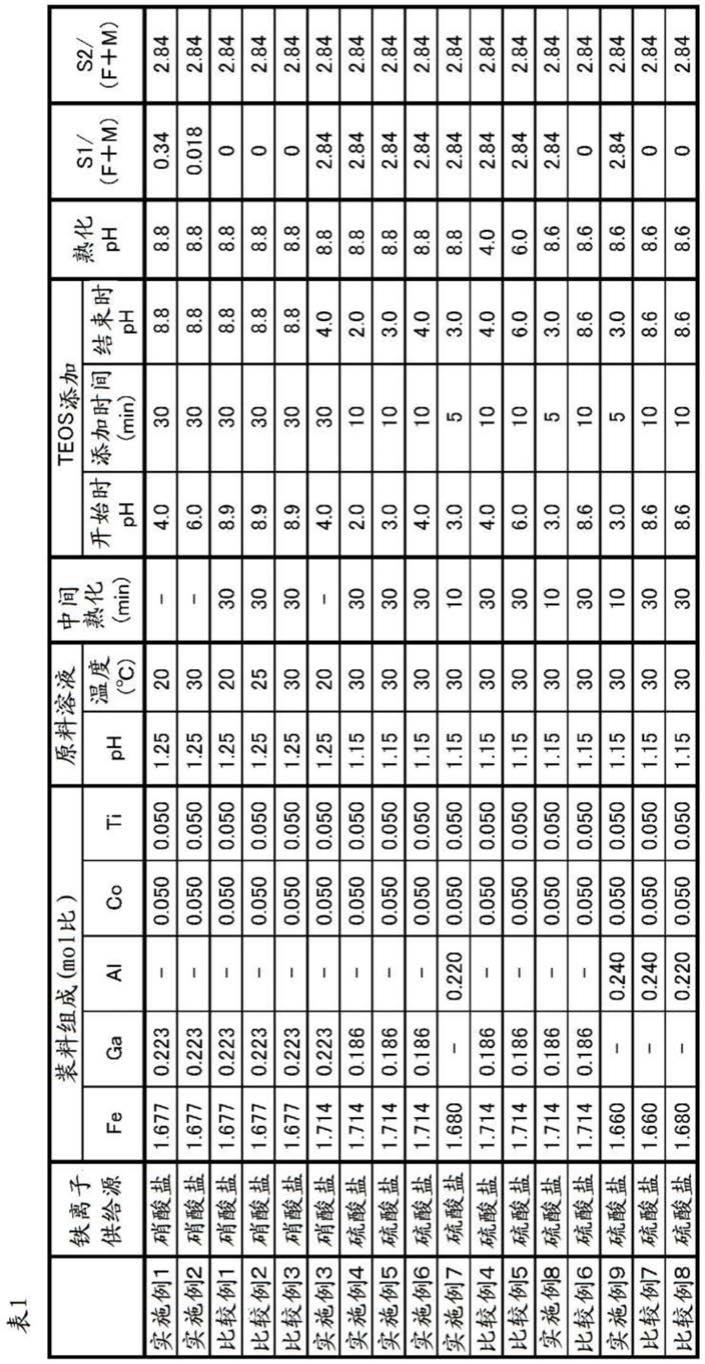

将本实施例的原料溶液的装料条件等制造条件示于表1。表1中也一并示出其它实施例和比较例的制造条件。

[0136]

将对步骤5中得到的被硅化合物的化学反应生成物被覆的包含置换元素的羟基氧化铁的沉淀物实施热处理而得到的热处理粉在17.58mass%的naoh水溶液中在约60℃搅拌24小时,进行了粒子表面的硅氧化物被覆的除去处理(步骤6)。接着,使用离心分离器清洗至浆料的电导率成为500ms/m以下,用膜过滤器过滤后干燥,供于得到的铁系氧化物磁性粉的组成的化学分析、xrd测定和磁特性的测定等。将这些测定结果示于表2。表2中也一并示出其它实施例和比较例中得到的置换型ε氧化铁磁性粒子粉的物性值。

[0137]

对该实施例1涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为1.3%。该值优于通过后述的在氨溶液添加后成为ph8.9后设置中间熟化工序、其后在ph8.9的状态下添加了teos的比较例1所得到的置换型ε氧化铁粉体的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0138]

[实施例2]

[0139]

作为实施例2,将氨水溶液添加时的温度设为30℃、将氨水溶液的添加时间设为30min、将teos开始添加ph设为6.0、将teos的添加速度在氨水溶液添加中设为5.88g/mim、在氨水溶液添加结束后设为22.47g/min,除此以外,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,氨水溶液添加结束时刻的ph为8.9,teos添加结束时刻的反应液的ph和经过进行了上述20h搅拌的期间的反应液的ph均为8.8。对该实施例2涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为3.0%。该值优于通过后述的在氨溶液添加后成为ph8.9后设置30min的熟化工序、其后在ph8.9的状态下添加了teos的比较例3所得到的置换型ε氧化铁磁性粒子粉的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0140]

[比较例1]

[0141]

作为比较例1,在添加氨水溶液、ph成为8.9的时刻添加teos,其后设置熟化工序,

除此以外,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,氨添加结束时刻的ph为8.9,teos添加结束时刻的反应液的ph和经过进行了上述20h的搅拌的期间的反应液的ph均为8.8。对该比较例1涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为3.6%,为比实施例1~6高的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0142]

[比较例2]

[0143]

作为比较例2,将氨水溶液添加时的温度设为25℃、将氨水溶液的添加时间设为60min、在氨水溶液添加后、分散液的ph成为8.9后将中间熟化工序设为30min、其后在ph8.9的状态下添加teos,除此以外,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,teos添加结束时刻的反应液的ph和经过进行了上述20h搅拌的期间的反应液的ph均为8.8。对该比较例2涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为7.4%,为比实施例1~6高的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0144]

[比较例3]

[0145]

作为比较例3,在添加氨水溶液、ph成为8.9后设置熟化工序,其后在ph8.9的状态下添加teos,除此以外,通过与实施例2同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,teos添加结束时刻的反应液的ph和经过进行了上述20h搅拌的期间的反应液的ph均为8.8。对该比较例3涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为5.4%,为比实施例1~6高的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0146]

根据以上结果,在连续地进行了中和处理的情况下,将teos的添加开始时期设为ph2.0以上且7.0以下的效果是明显的。另外,如实施例2的结果所示,在本发明的制造方法的情况下,即使在比常温高30℃的温度下进行了中和处理,仍得到α相的含有率低的置换型ε氧化铁磁性粒子粉。

[0147]

[实施例3]

[0148]

作为实施例3,在添加氨水溶液至成为ph4.0(第一中和工序)之后,停止氨水溶液的添加,不设置中间熟化工序,直接开始teos的添加,在teos添加结束后添加剩下的氨水溶液(第二中和工序),除此以外,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,第二中和工序结束时刻的反应液的ph和经过进行了上述20h搅拌的期间的反应液的ph均为8.8。对该实施例3涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为0%。该值优于通过后述的、在添加氨水溶液直至成为ph4.0或6.0(第一中和工序)后停止氨水溶液的添加、设置30min的中间熟化工序、其后开始添加teos但在teos添加结束后没有设置第二中和工序的比较例4和5所得的置换型ε氧化铁磁性粒子粉的那些值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0149]

[实施例4]

[0150]

在1l反应槽中,在纯水737.71g中将fe浓度11.65mass%的硫酸铁(iii)溶液104.81g、ga浓度11.55mass%的硝酸ga(iii)溶液14.32g、纯度97%的硝酸钴(ii)6水合物1.91g、ti浓度15.1mass%的硫酸钛(iv)2.02g在大气气氛中一边采用搅拌叶片机械地搅拌一边溶解(步骤1)。该溶解液的ph为约1。该装料溶液中的金属离子的摩尔比为fe:ga:co:ti

=1.714:0.186:0.050:0.050。

[0151]

在大气气氛中,将该装料溶解液在30℃的条件下一边用搅拌叶片机械地搅拌一边以1.9min添加22.30mass%的氨水溶液15.00g(第一中和工序),滴加结束后,继续搅拌30min时间,进行生成的沉淀物的熟化(中间熟化工序)。此时,包含沉淀物的浆料的ph为2.0(步骤2)。

[0152]

将步骤2中得到的浆料一边搅拌一边在大气中、30℃下历时10min滴加纯度95.0mass%的四乙氧基硅烷(teos)158.88g。teos添加结束后以8.1min添加22.30mass%的氨溶液62.77g(第二中和工序)。第二中和工序后的ph为8.8。其后在该状态下继续搅拌20h,用硅化合物的化学反应生成物被覆沉淀物(步骤3)。进行了上述20h搅拌的期间的反应液的ph为8.8。予以说明,在该条件下,在ph2.0以上且7.0以下的分散液中添加的四乙氧基硅烷中包含的si元素的量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s1/(f+m)为2.84,滴加至分散液的四乙氧基硅烷中包含的si元素的总量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s2/(f+m)也为2.84。

[0153]

其后,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。对该实施例4涉及的置换型ε氧化铁粉体进行xrd测定,求出α相的含有率,为0%。该值优于通过后述的比较例4和5得到的置换型ε氧化磁性粒子粉的那些值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0154]

[实施例5]

[0155]

作为实施例5,将第一中和工序中使用的氨水溶液的添加量和添加时间设为51.00g和6.5min、将第一中和工序后的ph设为3.0、将第二中和工序中使用的氨溶液的添加量和条件时间设为27.24g和3.5min,除此以外,通过与实施例4同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,第二中和工序结束时刻的反应液的ph和进行了上述20h搅拌的期间的反应液的ph均为8.8。对该实施例5涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为0%。该值优于通过后述的比较例4和5得到的置换型ε氧化铁磁性粒子的那些值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0156]

[实施例6]

[0157]

作为实施例6,将第一中和工序中使用的氨水溶液的添加量和添加时间设为53.00g和6.8min、将第一中和工序后的ph设为4.0、将第二中和工序中使用的氨溶液的添加量和条件时间设为24.78g和3.2min,除此以外,通过与实施例4同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,第二中和工序后的反应液的ph和进行了上述20h搅拌的期间的反应液的ph为8.8。对该实施例6涉及的置换型ε氧化铁粉体进行xrd测定,求出α相的含有率,为0%。该值优于通过后述的比较例4和5得到的置换型ε氧化铁磁性粒子粉的那些值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表1。

[0158]

[实施例7]

[0159]

在1l反应槽中,在纯水746.26g中将fe浓度11.65mass%的硫酸铁(iii)溶液102.73g、纯度98%的硝酸铝(iii)9水合物10.74g、纯度97%的硝酸钴(ii)6水合物1.91g、ti浓度15.1mass%的硫酸钛(iv)2.02g在大气气氛中一边采用搅拌叶片机械地搅拌一边溶解(步骤1)。该溶解液的ph为约1。该装料溶液中的金属离子的摩尔比为fe:al:co:ti=1.680:0.220:0.050:0.050。

[0160]

在大气气氛中,将该装料溶解液在30℃的条件下一边用搅拌叶片机械地搅拌一边以60min添加22.30mass%的氨水溶液51.59g(第一中和工序),滴加结束后,继续搅拌10min时间,进行生成的沉淀物的熟化(中间熟化工序)。此时,包含沉淀物的浆料的ph为3.0(步骤2)。

[0161]

将步骤2中得到的浆料一边搅拌一边在大气中、30℃下历时5min滴加纯度95.0mass%的四乙氧基硅烷(teos)158.88g。teos添加结束后以14min添加22.30mass%的氨溶液27.09g(第二中和工序)。第二中和工序后的ph为8.8。其后在该状态下继续搅拌20h,用硅化合物的化学反应生成物被覆沉淀物(步骤3)。进行了上述20h搅拌的期间的反应液的ph为8.8。予以说明,在该条件下,在ph2.0以上且7.0以下的分散液中添加的四乙氧基硅烷中包含的si元素的量与原料溶液中包含的铁、铝、钴、钛离子的量的摩尔比s1/(f+m)为2.84,滴加至分散液的四乙氧基硅烷中包含的si元素的总量与原料溶液中包含的铁、铝、钴、钛离子的量的摩尔比s2/(f+m)为2.84。

[0162]

其后,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。对该实施例7涉及的置换型ε氧化铁粉体进行xrd测定,求出α相的含有率,为0%。该值优于通过后述的比较例4和5得到的置换型ε氧化铁磁性粒子粉的那些值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0163]

对于得到的置换型ε氧化铁磁性粒子粉,采用上述的方法测定了电波吸收特性。其结果,在频率从50ghz至100ghz的范围内的压粉体的最大吸收频率为80.1ghz,每单位厚度的透过衰减量为4.1db/mm。

[0164]

[比较例4]

[0165]

作为比较例4,未实施第二中和工序,除此以外,通过与实施例6同样的步骤,得到了置换型ε氧化铁粉体。予以说明,teos添加结束时刻的反应液的ph和进行了上述20h搅拌的期间的反应液的ph为4.0。对该比较例4涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为87.5%,为高于实施例1~7的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0166]

[比较例5]

[0167]

作为比较例5,将第一中和工序中使用的氨水溶液的添加量和添加时间设为57.00g和7.3min、将第一中和工序结束时的ph设为6.0,除此以外,通过与比较例4同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,teos添加结束时刻的反应液的ph和进行了上述20h搅拌的期间的反应液的ph为6.0。对该比较例5涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为36.9%,为高于实施例1~7的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0168]

根据以上结果,判定了在没有设置第二中和工序时,得不到α相的含有率低的置换型ε氧化铁磁性粒子粉。另外,作为起始物质的铁原料,使用硝酸盐和硫酸盐的任一者,都得到几乎同样的结果。

[0169]

[实施例8]

[0170]

将中间熟化工序中的搅拌时间设为10min、将四乙氧基硅烷(teos)历时5min添加,除此以外,通过与实施例5同样的步骤,得到了置换型ε氧化铁磁性粒子粉。予以说明,teos添加结束时刻的反应液的ph为3.0,进行了上述20h搅拌的期间的反应液的ph为8.6。

[0171]

得到的置换型ε氧化铁磁性粒子粉的α相的含有率为0%,通过上述的方法测定了电波吸收特性。其结果,在频率从50ghz至100ghz的范围内的压粉体的最大吸收频率为67.2ghz,每单位厚度的透过衰减量为4.6db/mm。

[0172]

[比较例6]

[0173]

在5l反应槽中,在纯水3688.56g中将fe浓度11.58mass%的硫酸铁(iii)溶液527.22g、ga浓度11.55mass%的硝酸ga(iii)溶液71.61g、纯度97%的硝酸钴(ii)6水合物9.57g、ti浓度15.1mass%的硫酸钛(iv)10.11g在大气气氛中一边采用搅拌叶片机械地搅拌一边溶解(步骤1)。该溶解液的ph为约1。该装料溶液中的金属离子的摩尔比为fe:ga:co:ti=1.714:0.186:0.050:0.050。

[0174]

在大气气氛中,将该装料溶解液在30℃的条件下一边用搅拌叶片机械地搅拌一边以10min添加22.30mass%的氨水溶液388.91g(第一中和工序),滴加结束后,继续搅拌30min时间,进行生成的沉淀物的熟化(中间熟化工序)。此时,包含沉淀物的浆料的ph为8.6(步骤2)。

[0175]

将步骤2中得到的浆料一边搅拌一边在大气中、30℃下历时10min滴加纯度95.0mass%的四乙氧基硅烷(teos)794.40g。其后在该状态下继续搅拌20h,用硅化合物的化学反应生成物被覆沉淀物(步骤3)。进行了上述20h搅拌的期间的反应液的ph为8.6。予以说明,在该条件下,在ph2.0以上且7.0以下的分散液中添加的四乙氧基硅烷中包含的si元素的量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s1/(f+m)为0,滴加至分散液的四乙氧基硅烷中包含的si元素的总量与原料溶液中包含的铁、镓、钴、钛离子的量的摩尔比s2/(f+m)为2.84。

[0176]

其后,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。对该比较例6涉及的置换型ε氧化铁粉体进行xrd测定,求出α相的含有率,为4.9%,为高于实施例8的值。另外,进行了组成的化学分析、磁特性和电波吸收特性的评价。将测定结果一并示于表2。

[0177]

[实施例9]

[0178]

使用硝酸铁(iii)溶液101.50g和硝酸铝(iii)9水合物11.7g,除此以外,通过与实施例7同样的步骤,得到了置换型ε氧化铁粉体。予以说明,teos添加结束时刻的反应液的ph为3.0,进行了上述20h搅拌的期间的反应液的ph为8.6。该装料溶液中的金属离子的摩尔比为fe:al:co:ti=1.660:0.240:0.050:0.050。进行了组成的化学分析、磁特性和电波吸收特性的评价。将测定结果一并示于表2。

[0179]

[比较例7]

[0180]

在1l反应槽中,在纯水746.36g中将fe浓度11.65mass%的硫酸铁(iii)溶液101.51g、纯度98%硝酸al(iii)9水合物11.72g、纯度97%的硝酸钴(ii)6水合物1.91g、ti浓度15.1mass%的硫酸钛(iv)2.12g在大气气氛中一边采用搅拌叶片机械地搅拌一边溶解(步骤1)。该溶解液的ph为约1。该装料溶液中的金属离子的摩尔比为fe:al:co:ti=1.660:0.240:0.050:0.050。

[0181]

在大气气氛中,将该装料溶解液在30℃的条件下一边用搅拌叶片机械地搅拌一边以10min添加22.30mass%的氨水溶液78.68g(第一中和工序),滴加结束后,继续搅拌30min时间,进行生成的沉淀物的熟化(中间熟化工序)。此时,包含沉淀物的浆料的ph为8.6(步骤

2)。

[0182]

将步骤2中得到的浆料一边搅拌一边在大气中、30℃下历时10min滴加纯度95.0mass%的四乙氧基硅烷(teos)158.88g。其后在该状态下继续搅拌20h,用硅化合物的化学反应生成物被覆沉淀物(步骤3)。进行了上述20h搅拌的期间的反应液的ph为8.6。予以说明,在该条件下,在ph2.0以上且7.0以下的分散液中添加的四乙氧基硅烷中包含的si元素的量与原料溶液中包含的铁、铝、钴、钛离子的量的摩尔比s1/(f+m)为0,滴加至分散液的四乙氧基硅烷中包含的si元素的总量与原料溶液中包含的铁、铝、钴、钛离子的量的摩尔比s2/(f+m)为2.84。

[0183]

其后,通过与实施例1同样的步骤,得到了置换型ε氧化铁磁性粒子粉。对该比较例7涉及的置换型ε氧化铁粉体进行xrd测定,求出α相的含有率,为8.7%,为高于追加实施例2的值。另外,进行了组成的化学分析、磁特性和电波吸收特性的评价。将测定结果一并示于表2。

[0184]

[比较例8]

[0185]

本比较例为对应于实施例7的组成比的以往制造方法的实验例。

[0186]

将添加的金属盐的量设为fe浓度11.65mass%的硫酸铁(iii)溶液102.73g、纯度98%硝酸al(iii)9水合物10.74g,除此以外,通过与追加比较例2同样的步骤,得到了置换型ε氧化铁磁性粒子粉。

[0187]

予以说明,teos添加结束时刻的反应液的ph和进行了上述20h搅拌的期间的反应液的ph均为8.6。对该比较例涉及的置换型ε氧化铁磁性粒子粉进行xrd测定,求出α相的含有率,为8.1%,为高于实施例7的值。另外,进行了组成的化学分析和磁特性的评价。将测定结果一并示于表2。

[0188]

[表1]

[0189][0190]

[表2]

[0191]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1