热电转换元件、热电转换组件、接合材料、制造热电转换元件的方法与流程

1.本发明涉及热电转换元件、热电转换组件、接合材料和制造热电转换元件的方法。

背景技术:

2.热电转换元件是公知的。能够使用由p型热电转换材料构成的p型热电转换元件、与由n型热电转换材料构成的n型热电转换元件电连接而成的热电转换组件。该热电转换组件能够实现基由因热能量的流入而产生的温度差的发电。为了使热电转换元件的电连接容易,存在在热电转换材料的端面部使用接合材料等预先接合金属部件的方法。这样的端面部,对于作为金属部件的热电转换元件的处理或者组装是容易的。

3.非专利文献1公开有由mgagsb类热电转换材料和与该材料接合的一对ag电极构成的热电转换元件。

4.专利文献1公开有mgsbbite类热电转换材料。

5.现有技术文献

6.专利文献

7.专利文献1:日本特许第6127281号公报

8.非专利文献

9.非专利文献1:d.kraemer et.al.,“high thermoelectric conversion efficiency of mgagsb-based material with hot-pressed contacts”,energy environ.sci.,2015,8,1299-1308

技术实现要素:

10.发明要解决的课题

11.本发明的目的在于,使用含有mg、和sb及bi的至少一者的热电转换材料,提供电阻值小的热电转换元件。而且,本发明的目的在于,提供具有该热电转换元件的热电转换组件、对于该热电转换元件的制造有利的接合材料、和制造该热电转换元件的方法。

12.用于解决课题的方法

13.本发明提供一种热电转换元件,其包括:

14.热电转换层;

15.第1金属层;

16.第2金属层;

17.将上述热电转换层的第1面和上述第1金属层接合的第1接合层;和

18.将上述热电转换层的第2面和上述第2金属层接合的第2接合层,

19.上述热电转换层由热电转换材料构成,该热电转换材料含有mg,并且含有sb和bi的至少一者,

20.上述第1金属层和上述第2金属层分别由金属单体或者第1合金构成,

21.上述第1接合层和上述第2接合层的至少一者由第2合金构成,

22.在上述第2合金中,

23.mg的含有比例为84atm%以上且89atm%以下,

24.cu的含有比例为11atm%以上且15atm%以下,

25.碱土金属的含有比例为0atm%以上且1atm%以下。

26.发明效果

27.依据本发明,使用含有mg、和sb及bi的至少一者的热电转换材料,提供电阻值小的热电转换元件。而且,本发明提供具有该热电转换元件的热电转换组件、对于该热电转换元件的制造有利的接合材料、和制造该热电转换元件的方法。

附图说明

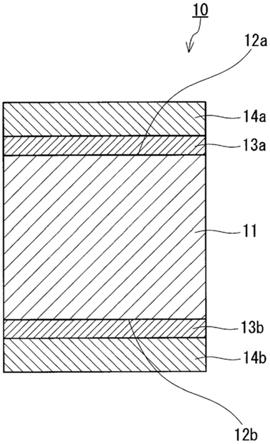

28.图1是表示本发明的热电转换元件的一例的示意图。

29.图2是本发明的la2o3型晶体结构的示意图。

30.图3a是表示la2o3型晶体结构的x射线衍射图案的一例的曲线图。

31.图3b是表示本发明的热电转换材料的x射线衍射分析的结果的曲线图。

32.图4是表示本发明的热电转换组件的一例的示意图。

33.图5是表示本发明的热电转换组件的变形例的示意图。

34.图6是表示本发明的热电转换组件的使用的一个方式的示意图。

35.图7是制造本发明的热电转换元件的方法的工序图。

36.图8是表示制造本发明的热电转换元件的方法的一例的示意图。

37.图9是表示制造本发明的热电转换元件的方法的变形例的示意图。

38.图10是对在实施例1中制作的热电转换元件的切断面的、基于扫描型电子显微镜(以下记载为“sem”)进行的观察结果。

具体实施方式

39.(作为本发明的基础的知识)

40.含有mg、和sb及bi的至少一者的热电转换材料,在高达400℃程度时能够发挥高热电转换特性。尤其是,利用mg3(sb,bi)2类的热电转换材料,在440℃能够实现热电转换性能指数zt=1.51这样的高热电转换性能。在本说明书中,组成式中的(sb,bi)表示含有sb和bi的至少一者。另一方面,依据journal of solid state chemistry,2006,vol.179,p.2252-2257,含有mg、和sb及bi的至少一者的热电转换材料,在达到800k(527℃)以上时,由于化合物的分解而劣化,存在热电转换效率下降的可能性。另外,含有mg、和sb及bi的至少一者的n型的热电转换材料,根据热电转换材料中含有的mg的含有比例,其特性能够从n型向p型变化。即,关于n型的热电转换材料,当热电转换材料中含有的mg的含量减少时,热电转换材料的特性变得不稳定,例如,热电转换元件的电阻值变化,存在热电转换效率降低的可能性。另一方面,关于含有mg、和sb及bi的至少一者的p型的热电转换材料,热电转换材料中含有的mg的含量导致的对热电转换材料的特性的影响较小。

41.依据本发明者们的研究,以热电转换元件的端面为金属部件的方式制作热电转换元件的情况下,尤其是,制作n型的热电转换元件的情况下,由于mg向金属部件的扩散,上述

热电转换材料中的mg的含量减少,需要进行研究以使热电特性不降低。

42.非专利文献1中所示的mgagsb类热电转换元件,具有在其端面接合有由ag电极构成的金属部件的构造。但是,在非专利文献1中,关于与电极的接合性,热电转换元件中含有的mg产生的影响没有任何报告。依据本发明者们的进一步的研究新发现:将含有mg、和sb及bi的至少一者的热电转换材料、和金属部件接合的接合材料覆盖富含mg,则能够维持热电转换材料中的mg的含量制作热电转换元件。因此,作为接合材料的选择基准,考虑:(i)具有高达400℃时的耐热性;(ii)在元件不发生劣化的温度、例如没有大幅超过500℃的温度发送熔融;和(iii)富含mg。(iii)的选择基准,尤其是作为将含有mg、和sb及bi的至少一者的n型的热电转换材料、和金属部件接合的接合材料的选择基准非常重要。另一方面,(iii)的选择基准,尤其是将含有mg、和sb及bi的至少一者的p型的热电转换材料、和金属部件接合的接合材料的选择基准不是必须的。但是,通过满足(iii)的选择基准,能够提供含有mg、和sb及bi的至少一者的、能够适用于n型的热电转换材料和p型的热电转换材料两者的接合材料。本发明者们,反复进行大量的试错,逐渐找到符合该选择基准的接合材料。其结果是,得到了例如在500℃以下的接合温度,上述热电转换材料与金属部件良好地接合,电阻值较小的热电转换元件。

43.(本发明的实施方式)

44.以下,参照附图对本发明的实施方式进行说明。

45.(热电转换元件)

46.图1中表示了本发明的实施方式的热电转换元件的一例。图1中表示的热电转换元件10具有热电转换层11、第1金属层14a、第2金属层14b、第1接合层13a和第2接合层13b。第1接合层13a将热电转换层11的第1面12a和第1金属层14a接合。第2接合层13b将热电转换层11的第2面12b和第2金属层14b接合。图1中所示的热电转换元件10的形状例如为长方体。此外,热电转换元件10的形状只要是能够形成上述层的立体形状,就不限定于特定的形状,例如可以是立方体、其它的棱柱或者圆柱。

47.[热电转换层]

[0048]

热电转换层11例如形成热电转换元件10的中层。热电转换层11的厚度不限定于特定的值,例如为0.5mm以上且50mm以下。热电转换层11由含有mg、和sb及bi的至少一者的热电转换材料构成。热电转换材料可以为n型也可以为p型。本实施方式的n型的热电转换材料的组成例如由式(i):mg

3+maabbd2-eee

表示。式(i)中的元素a为选自ca、sr、ba和yb中的至少1种。式(i)中的元素b为选自mn和zn中的至少1种。元素d为选自sb和bi中的至少1种。元素e为选自se和te中的至少1种。式(i)中的m的值为-0.39以上且0.42以下。a的值为0以上且0.12以下。b的值为0以上且0.48以下。e的值为0.001以上且0.06以下。本实施方式的热电转换材料例如能够采用在式(i)的范围内的任意的组成。本实施方式的热电转换材料,优选为mg3(sb,bi)2类热电转换材料。mg3(sb,bi)2类热电转换材料包括mg3(sb,bi)2和mg3(sb,bi)2的一部分的元素被置换为其它的元素的材料。mg3(sb,bi)2类热电转换材料为mg3(sb,bi)2的一部分元素被置换为其它元素的材料的情况下,其它元素的含量按物质量基准,比mg的含量少、且比sb的含量和bi的含量之和少。

[0049]

本实施方式的热电转换材料例如具有la2o3型的晶体结构。图2表示la2o3型晶体结构的示意图。本实施方式的热电转换材料能够供x射线衍射分析使用。图3b表示本实施方式

的热电转换材料的x射线衍射分析的结果的一例。图3a表示具有0.460nm的a轴方向晶格常数、0.460nm的b轴方向晶格常数和0.729nm的c轴方向晶格常数的la2o3型晶体结构的x射线衍射分析的结果的曲线图。本实施方式的热电转换材料的x射线衍射分析的结果中包含的衍射峰值与图3a中的衍射峰值一致。因此,根据图3b理解,本实施方式的热电转换材料例如具有la2o3型晶体结构。

[0050]

基于x射线衍射测量结果的进一步分析,在图2所示的la2o3型的晶体结构中,mg位于c1位点,sb和bi的至少1个元素位于c2位点。c1位点和c2位点形成由图2的虚线所示那样的结合。本实施方式的热电转换材料可以是单晶、也可以是多晶。在x射线衍射测量中,能够使用例如spectris株式会社制的x射线衍射装置aeris research版。

[0051]

在式(i)中的组成中,如果将元素e变更为na、或者将e的值变更为0,则热电转换材料具有p型的特性的可能性提高。通过这样的变更,能够获得p型的热电转换材料。关于本实施方式中的热电转换材料的组成,能够参照专利第6127281号公报、或者与其对应的美国公开专利第2017/0117453号说明书。

[0052]

[金属层]

[0053]

图1所示的第1金属层14a和第2金属层14b例如构成热电转换元件10的端面部。第1金属层14a和第2金属层14b的各自的厚度不限定与特定的值,例如为5μm以上且2mm以下。各层的厚度可以相同,也可以不同。第1金属层14a和第2金属层14b分别由金属单体或者第1合金构成。第1金属层14a的组成和第2金属层14b的组成可以相同,也可以不同。在第1金属层14a和第2金属层14b中石油的金属单体或者第1合金不限定于特定的金属单体或者合金。第1金属层14a和第2金属层14b中使用的金属单体或者第1合金,例如与第1接合层13a或者第2接合层13b的兼容性良好,具有比形成第1接合层13a或者第2接合层13b的材料的熔融点高的熔融点。第1金属层14a和第2金属层14b的至少一者例如由cu或者cu合金、或ag或者ag合金构成。本实施方式的第1金属层14a和第2金属层14b中,例如使用了与第1接合层13a或者第2接合层13b的兼容性良好的cu或者以cu为主成分的cu合金、或ag或者以ag为主成分的ag合金。cu合金例如为黄铜、红铜、镀金金属(gilding metal)、磷青铜、蒙次金属、铝青铜、铍铜、洋白铜或白铜。ag合金例如为ag-cu合金、ag-au合金或者ag-pd合金。

[0054]

图1所示的第1接合层13a位于热电转换层11的第1面12a与第1金属层14a之间,第2接合层13b位于热电转换层11的第2面12b与第2金属层14b之间。第1接合层13a和第2接合层13b各自的厚度不限定于特定的值,例如为10μm以上且3mm以下。各层的厚度可以相同,也可以不同。第1接合层13a和第2接合层13b的至少一者由第2合金构成。在第2合金中,mg的含有比例为84atm%以上且89atm%以下。在第2合金中,cu的含有比例为11atm%以上且15atm%以下。在第2合金中,碱土金属的含有比例为0atm%以上且1atm%以下。合金中的mg的含有比例如果小于84atm%或者超过89atm%时,合金的熔融点大幅超过500℃,发生热电转换材料的劣化或者接合性的降低。但是,第2合金的熔融点难以大幅超过500℃,能够防止热电转换材料的劣化。而且,热电转换层11与第1金属层14a或者第2金属层14b的接合性容易变高。在第2合金中mg的含有比例为84.3atm%以上,第1接合层13a和第2接合层13b的至少一者富含mg。从防止由n型的热电转换材料构成的热电转换层11的热电转换元件10的特性的劣化的观点考虑,mg难以从热电转换层11向第1接合层13a或者第2接合层13b移动是有利的。因为第1接合层13a和第2接合层13b的至少一者富含mg,因此mg难以从热电转换层11向第1接

合层13a或者第2接合层13b移动。因此,热电转换元件10的电阻值小、且其电阻值不容易变化。其结果是,热电转换元件10的特性不容易劣化。

[0055]

在第2合金中,mg的含有比例、cu的含有比例和碱土金属的含有比例可以为如下所述。

[0056]

mg的含有比例为84.3atm%以上且88.5atm%以下。

[0057]

cu的含有比例为10.5atm%以上且14.6atm%以下。

[0058]

碱土金属的含有比例为0.1atm%以上且1.1atm%以下。

[0059]

通过第2合金含有碱土金属,第2合金的熔融点容易变低。由此,能够降低本实施方式中的热电转换层11、与第1金属层14a或者第2金属层14b的接合温度,能够抑制本实施方式中的形成热电转换层11的热电转换材料的热导致的劣化。第2合金含有的碱土金属不限定于特定的碱土金属。第2合金可以含有1种碱土金属,也可以含有2种碱土金属。第2合金含有的碱土金属例如为ca。如由后述的实施例1所证实,在第2合金中,mg的含有比例、cu的含有比例和ca的含有比例优选为如下所述。

[0060]

mg的含有比例:84.590atm%以上且84.600atm%以下

[0061]

cu的含有比例:14.355atm%以上且14.365atm%以下

[0062]

ca的含有比例:1.045atm%以上且1.055atm%以下

[0063]

第1接合层13a和第2接合层13b分别由接合材料形成。例如,第1接合层13a和第2接合层13b之中,至少在高温侧使用的接合层用由上述第2合金构成的接合材料形成。例如,靠近热源的金属层为第1金属层14a,靠近外部空气的金属层为第2金属层14b的情况下,仅与高温侧的第1金属层14a相接触的第1接合层13a,用由第2合金构成的接合材料形成。在该情况下,也可以第2接合层13b例如由热电转换层11和第2金属层14b的兼容性良好、且能够抑制热电转换层11中的组成的变动的接合材料形成。也可以第2接合层13b例如由具有比第2合金的熔融点低的熔融点的mg系的合金构成的接合材料形成。也可以第1接合层13a和第2接合层13b两者用由第2合金形成的接合材料形成。

[0064]

(热电转换组件)

[0065]

图4中表示了本实施方式的热电转换组件的一例。图4的热电转换组件100具有p型热电转换元件20a、和图1所示的n型热电转换元件10。p型热电转换元件20a和n型热电转换元件10电串联地连接。例如,p型热电转换元件20a与n型热电转换元件10通过外部电极31电连接。p型热电转换元件20a例如具有热电转换层21、第3金属层24a、第4金属层24b、第3接合层23a和第4接合层23b。第3接合层23a接合热电转换层21的第3面22a和第3金属层24a。第4接合层23b接合热电转换层21的第4面22b和第4金属层24b。热电转换层21由p型的热电转换材料构成。p型的热电转换材料优选为mg3(sb,bi)2类热电转换材料。作为p型的热电转换材料的例子由以mg

2.99

na

0.01

sb

1.0

bi

1.0

、mg

2.99

na

0.01

sb

1.5

bi

0.5

和mg

3.07

sb

1.47

bi

0.53

等的化学式代表的材料。由此,p型的热电转换材料和n型的热电转换材料的热膨胀量之差变小,能够制作热应力降低了的热电转换组件。第3金属层24a和第4金属层24b的组成,可以与第1金属层14a的组成或者第2金属层14b的组成相同,也可以不同。另外,形成第3接合层23a和第4接合层23b的接合材料的组成,可以与形成第1接合层13a或者第2接合层13b的接合材料的组成相同,也可以不同。

[0066]

图5中表示了本实施方式的热电转换组件的变形例。图5的热电转换组件200具有p

型热电转换元件20b、和图1所示的n型热电转换元件10。p型热电转换元件20b和n型热电转换元件10电串联地连接。例如,p型热电转换元件20b与n型热电转换元件10通过外部电极31电连接。

[0067]

p型热电转换元件20b具有热电转换层21、第3金属层24a和第4金属层24b。在图5中表示的p型热电转换元件20b中,热电转换层21的第3面22a和第3金属层24a直接接合。同样地,热电转换层21的第4面22b与第4金属层24b直接接合。本实施方式的热电转换组件中,也可以如图4的热电转换组件100那样,p型热电转换元件20a和n型热电转换元件10两者具有接合层。另外,本实施方式的热电转换组件中,也可以如图5的热电转换组件200那样,仅n型热电转换元件10具有接合层。

[0068]

在图6中表示了本实施方式的热电转换组件100的使用的一个方式。p型热电转换元件20a通过第4金属层24b与外部电极33电连接。另一方面,n型热电转换元件10通过第2金属层14b与外部电极32电连接。在外部电极33连接有第二配线42,在外部电极32连接有第一配线41。第一配线41和第二配线42承担将p型热电转换元件20a和n型热电转换元件10中所产生的电力取出到外部的功能。

[0069]

热电转换组件作为p型热电转换元件也可以具有热电转换元件10。换言之,在热电转换组件中,n型热电转换元件和p型热电转换元件的至少一者也可以为热电转换元件10。

[0070]

(制造方法)

[0071]

[热电转换材料的制造方法]

[0072]

在以下表示制造本实施方式的热电转换材料的方法的一例。但是,制造本实施方式的热电转换材料的方法不限定于以下的例子。

[0073]

首先,将作为原材料的mg粉末、sb粉末和bi粉末的至少一种、以及掺杂材料a粉末投入到研磨容器中,这些粉末被机械地研磨。研磨气氛例如为惰性气体气氛。由此,能够抑制原料的氧化。惰性气体例如为氩气和氦气的至少1种。通过该工序,例如得到mgsbbia的前体合金的粉末。接着,mgsbbia的前体合金供给烧结,得到mgsbbia的多晶体。在烧结中,例如能够采用放电等离子体烧结法或者热压法。所获得的多晶体可以保持原样地作为热电转换材料使用。另外,也可以对所获得的多晶体实施热处理。在该情况下,热处理后的多晶体能够作为热电转换材料使用。

[0074]

[热电转换元件和热电转换组件的制造方法]

[0075]

图7是制造本实施方式的热电转换元件的方法的一例的工序图。参照图8同时在以下表示以制造本实施方式的热电转换元件的方法的一例。但是,制造本实施方式的热电转换元件的方法不限于以下的例子。

[0076]

将mg、cu和ca等的碱土金属按成为规定的组成的方式进行称量,用高频熔解等的方法使其熔融,获得本实施方式的第2合金。通过使用了雾化法或者球磨机的粉碎等的方法,将本实施方式的第2合金粉末化,得到接合层的材料。

[0077]

将第1金属层的材料14c、第1接合层的材料13c、由烧结后的热电转换材料形成的热电转换层11、第2接合层的材料13d和第2金属层的材料14d按该顺序填充在成形模具50中。并且,使成形模具50的内部为惰性气氛。在将各材料填充在成形模具50中时,成形模具50的内部也可以为惰性气氛。作为第1接合层的材料和第2接合层的材料的至少一者,例如能够使用将第2合金粉末化而得到的接合层的材料。之后,将这些材料通过在规定的温度下

的加热和加压接合,得到层叠体。例如,在图8所示的实心箭头51的方向上将各材料加压,在图8所示的空心箭头52的方向上施加与使各材料接合的温度相应的电流量。像这样进行伴随烧结的接合,得到层叠体。之后,从成形模具50取出层叠体,得到热电转换元件10。在烧结中,例如能够采用放电等离子体烧结法或者热压法。

[0078]

像这样,热电转换材料的烧结、与热电转换层和金属层的接合分别进行。因此,能够使热电转换材料的烧结温度比500℃更高。在烧结温度比500℃高的情况下,因为热电转换材料为多晶体,在多晶体生成后,如果在高温中保持,则结晶粒粗大化。即,发生粒生长。由粒生长后的结晶粒形成的热电转换材料存在热电特性变得良好的情况。

[0079]

例如,在利用热压法将不同种金属扩散接合的情况下,不同种金属的接合性根据热压中的压力和温度而变动,难以使大面积的不同种金属均匀地接合。另一方面,依据制造本实施方式的热电转换元件的方法,第2合金的熔融点没有大幅超过500℃,通过使用由第2合金构成的接合材料,容易实现大面积的接合。因此,依据使用了由第2合金构成的接合材料的热电转换元件10的制造方法,能够一次制造大量的热电转换元件10,该方法从量产的观点考虑是有利的。例如,一次能够制造36个热电转换元件10。

[0080]

如图7所示,使各材料接合的规定的温度例如为450℃以下和500℃以下。通过使用由第2合金构成的接合材料,能够在这样的温度范围中使各材料接合。

[0081]

[接合后的热电转换元件的组成评价]

[0082]

接合后的热电转换元件10中的热电转换层、接合层和金属层的各组成,例如能够利用在感应耦合等离子体(icp)分析法或热电转换材料的烧结体的评价中使用的edx分析法等进行评价。

[0083]

参照图9同时在以下表示制造本实施方式的热电转换元件的方法的变形例。在图9所示的制造方法中,将第1金属层的材料14c、第1接合层的材料13c、热电转换层的材料11c、第2接合层的材料13d和第2金属层的材料14d按该顺序填充在成形模具50中。并且,使成形模具50的内部为惰性气氛。在将各材料填充在成形模具50中时,成形模具50的内部也可以为惰性气氛。之后,在实心箭头51的方向上将各材料加压,并且将与使各材料接合的温度相应的电流量在空心箭头52的方向上施加。像这样进行伴随烧结的接合,得到层叠体。之后,从成形模具50取出层叠体,得到热电转换元件10。在烧结中,例如能够采用放电等离子体烧结法或者热压法。

[0084]

依据本变形例,能够将热电转换材料的烧结和热电转换层与金属层的接合一次性进行,能够使制造工艺简易化。在图8和图9中,在用实心箭头51所示的向上方向和向下方向上将各材料加压,将各材料接合。向上方向和向下方向的加压的大小是相同的。另外,如图8所示,在将热电转换材料的烧结、与热电转换层和金属层的接合分别进行的情况下,和如图9所示在将热电转换材料的烧结和热电转换层与金属层的接合同时进行的情况下,加压的大小可以相同。该加压的大小也可以不同。

[0085]

参照图8和图9所说明的制造方法如图7中所示,例如在从成形模具50取出层叠体后,也可以进一步具有对于该层叠体实施退火处理的工序。由此,除去残余应力,热电转换元件10容易均质化。其结果是,热电转换元件10的电阻值容易变小。

[0086]

能够使用p型热电转换元件20a或者20b、和n型热电转换元件10,按照公知的方法进行热电转换组件100和200的组装和制造。

[0087]

本实施方式的热电转换元件的用途不限定于特定的用途。本实施方式的热电转换元件例如能够使用于包括现有的热电转换元件的用途在内的各种用途。

[0088]

(实施例)

[0089]

以下,参照实施例更详细地说明本实施方式的热电转换材料。但是,本实施方式的热电转换材料不限定于以下的实施例中所示的各方式。

[0090]

(实施例1)

[0091]

[n型的热电转换层的制作]

[0092]

1.80g的mg粉末、4.23g的sb粉末、2.37g的bi粉末和0.0295g的te粉末作为原料,在手套箱中进行称量。手套箱的内部在直至获得热电转换材料以前的期间被调整为氩气气氛。接着,所秤量的各粉末在手套箱中与30个不锈钢球(直径:10mm)一起被投入球磨机容器中。球磨机容器为不锈钢制,具有80毫升(ml)的内容积。接着,球磨机容器的开口在手套箱中被密封。

[0093]

接着,从手套箱中取出球磨机容器后,设置在球磨机装置中。作为球磨机装置,选择了fritsch公司(fritsch japan co.,ltd)的行星式球磨机p-6。通过球磨机装置的运转,实施了4小时的粉碎处理。通过该粉碎处理,形成mgsbbite前体合金的粉末。mgsbbite前体合金的粉末中的、mg、sb、bi和te的原子数比例为mg:sb:bi:te=3.20:1.50:0.49:0.01的关系。

[0094]

接着,将球磨机容器移动到手套箱的内部。在手套箱中,从球磨机容器取出粉末。所取出的大约5.3g的粉末填充在碳制的模具(直径20mm烧结型)的烧结空间中,使用碳制的冲压机进行了压粉。

[0095]

接着,将模具收纳在放电等离子体烧结装置的腔室中。在实施例1中,使用了富士电波工机株式会社(原sps

シンテックス

株式会社)制的放电等离子体烧结装置sps515s。腔室被调整为氩气气氛。接着,一边对填充在模具中的粉末施加50mpa的压力,一边通过烧结装置对模具施加电流。通过电流的施加,模具的温度达到作为烧结温度的850℃后,将该温度维持5分钟。之后,逐渐减少电流,从而停止模具的加热。模具的温度降低至室温后,将烧结体从模具取出。对作为热电转换材料的烧结体的与冲压机接触的面进行研磨,之后丙酮清洗。烧结体的厚度为大约2.7mm。

[0096]

所获得的热电转换材料的烧结体通过能量色散x射线分析(以下记载为“edx”)进行了评价。作为edx,使用了bruker社制的sem用能量色散x射线分光器xflash6|10。作为与上述分光器相组合的sem,使用了hitachi high-technologies corporation制的场致发射型sem(fe-sem)su8220。

[0097]

[接合材料的制作]

[0098]

将混合有mg粉末、cu粉末和ca粉末的材料作为实施例1的接合层的材料使用。在实施例1中,如表1所示,5.464g的mg粉末、2.424g的cu粉末和0.112g的ca粉末作为接合材料的原料在手套箱中进行称量。关于mg粉末、cu粉末和ca粉末的混合物中的、被称量的mg粉末、cu粉末和ca粉末的按质量百分比表示的分量,表示在表1中。具体而言,在mg粉末、cu粉末和ca粉末的混合物中,mg为68.30mass%、cu为30.30mass%、ca为1.40mass%。各粉末的粒径为90μm以下。此外,也可以在市售的mg-cu-ca合金粉末中添加mg粉末和cu粉末的至少一者进行称量。

[0099]

[表1]

[0100][0101]

表1将在实施例1至3中用于接合材料的制作的、mg粉末、cu粉末和ca粉末的混合物中的各粉末的分量按质量和质量百分比表示。手套箱的内部,直至获得接合层的材料以前的期间,被调整为氩气气氛。接着,所称量的各粉末的混合物在手套箱中在480℃进行1小时熔融加热。之后,将所获得的合金在研钵中碾碎,进行粉末化,得到实施例1的接合材料。

[0102]

[各材料的接合]

[0103]

将热电转换材料和用丙酮清洗后的cu板移动到手套箱的内部中。cu板的直径为20mm,cu板的厚度为0.2mm。在手套箱中,在碳制的模具即成形模具的烧结空间中,依次地填充1个cu板、实施例1的接合材料0.25g、热电转换材料、实施例1的接合材料0.25g和1个cu板,用冲压机进行压粉。

[0104]

接着,将模具收纳在放电等离子体烧结装置的腔室中。腔室被调整为氩气气氛。接着,一边对模具的充填物施加50mpa的压力,一边通过烧结装置对模具施加电流。通过电流的施加,在模具的温度达到接合最高温度即450℃后,将该温度维持1分钟。之后,逐渐减少电流,从而停止模具的加热。模具的温度降低至室温后,将热电转换元件基板从模具取出。在表2中表示接合最高温度。

[0105]

[表2]

[0106][0107]

表2中将从实施例1至3中的接合材料的mg、cu和ca的含量按原子量百分比表示。而且,表2表示了实施例1至3中的、热电转换层与金属层的接合温度的最高值。关于原子量百分比,按以下的式1至3求得。

[0108]

式1:(mg的原子量百分比)=a/(a+b+c)

×

100

[0109]

式2:(cu的原子量百分比)=b/(a+b+c)

×

100

[0110]

式3:(ca的原子量百分比)=c/(a+b+c)

×

100

[0111]

上述式1至3中记载的a、b和c如以下所述。

[0112]

a=(mg的质量百分比)/(mg的原子量)

[0113]

b=(cu的质量百分比)/(cu的原子量)

[0114]

c=(ca的质量百分比)/(ca的原子量)

[0115]

[退火处理]

[0116]

将所得到的热电转换元件基板在调整为氩气气氛的炉内进行退火。炉内的温度在470℃保持30分钟后,逐渐冷却。

[0117]

[n型的热电转换元件的制作]

[0118]

将20mm直径的热电转换元件基板用金刚石刀具切出3.5mm见方的元件,对于各元件用丙酮进行清洗。如此一来,制作了12个实施例1的n型的热电转换元件。

[0119]

(热电转换元件的切断面的观察)

[0120]

图10为用sem观察实施例1的热电转换元件的切断面的结果。实施例1的热电转换元件的厚度为大约3.2mm。在实施例1的热电转换元件中,含有mg、sb和bi的热电转换层11具有大约2.7mm的厚度,由cu板构成的金属层14具有大约100μm的厚度,含有mg、cu和ca的接合层13具有大约150μm的厚度。

[0121]

(实施例2)

[0122]

将接合材料的原料按表1的比例称量,并且,除了将接合最高温度变更为500℃以外,与实施例1同样地制作实施例2的热电转换元件。

[0123]

(实施例3)

[0124]

将接合材料的原料按表1的比例称量,并且,除了将接合最高温度变更为500℃以外,与实施例1同样地制作实施例3的热电转换元件。

[0125]

(实施例4)

[0126]

除了代替cu板而使用了ag板以外,与实施例1同样地制作了实施例4的热电转换元件。

[0127]

(比较例1)

[0128]

不使用接合材料而将ag板与热电转换层直接接合,除此以外,与实施例4同样地制作了比较例1的热电转换元件。

[0129]

(实施例5)

[0130]

[p型的热电转换层的制作]

[0131]

11g的mg粉末、18.4302g的sb粉末、31.6323g的bi粉末和0.0348g的na粉末作为原料在手套箱中称量。手套箱的内部在直至获得热电转换材料以前的期间被调整为氩气气氛。接着,所称量的各粉末在手套箱中与187个不锈钢球(直径:10mm)一起被投入球磨机容器中。球磨机容器为不锈钢制,具有500毫升(ml)的内容积。接着,球磨机容器的开口在手套箱中被密封。

[0132]

接着,从手套箱中取出球磨机容器后,设置在球磨机装置中。作为球磨机装置选择了fritsch公司(fritsch japan co.,ltd)的行星式球磨机p-5。通过球磨机装置的运转,实施了5.7小时的粉碎处理。通过该粉碎处理,形成了mgsbbina前体合金的粉末。mgsbbina前体合金的粉末中的、mg、sb、bi和na的原子数比例为mg:sb:bi:na=2.99:1.0:1.0:0.01的关系。

[0133]

接着,将球磨机容器移动到手套箱的内部。在手套箱中,从球磨机容器取出粉末。所取出的大约1g的粉末填充在碳制的模具(直径10mm烧结型)的烧结空间中,利用碳制的冲压机进行了压粉。

[0134]

接着,将模具收纳在放电等离子体烧结装置的腔室中,除了将最高温度变更为680

℃以外,与实施例1同样地得到了实施例5的p型的热电转换材料的烧结体。

[0135]

[接合材料的制作]

[0136]

与实施例1同样地将接合材料的原料按表3的比例称量。

[0137]

[表3]

[0138][0139]

表3将在实施例5和6以及比较例2中用于接合材料的制作的、mg粉末、cu粉末和ca粉末的混合物中的各粉末的分量按质量和质量百分比表示。与实施例1同样地得到实施例5的接合材料。

[0140]

[各材料的接合]

[0141]

作为热电转换材料,除了使用实施例5的p型的热电转换材料以外,与实施例1同样地得到实施例5的热电转换元件基板。

[0142]

[表4]

[0143][0144]

表4将实施例5和6以及比较例2的接合材料中的mg、cu和ca的含量按原子量百分比表示。而且,表4表示了实施例5和6以及比较例2中的、热电转换层与金属层的接合温度的最高值。关于原子量百分比通过上述式1至3求得。

[0145]

[p型的热电转换元件的制作]

[0146]

将10mm直径的热电转换元件基板用金刚石刀具切出3.4mm见方的元件,对于各元件进行丙酮清洗。像这样制作了4个实施例5的p型的热电转换元件。

[0147]

(实施例6)

[0148]

将接合材料的原料按表3的比例称量,并且与实施例5同样地制作了实施例6的热电转换元件。

[0149]

(比较例2)

[0150]

将接合材料的原料按表3的比例进行称量,并且与实施例5同样地制作了比较例2的热电转换元件。

[0151]

(n型的热电转换元件中的电阻值r、电阻率ρ和成品率的评价)

[0152]

关于实施例1至4的n型的热电转换元件,使用4端子法测量了电阻值r。关于其结果在表5中表示。

[0153]

[表5]

[0154][0155]

表5表示实施例1至4中的热电转换元件中,具有50mω以下的电阻值r的元件的、电阻值r的平均值和电阻率ρ的平均值。而且,表5表示实施例1至4中的n型的热电转换元件的制作中的成品率。

[0156]

元件的电阻率ρ按以下所示的式4求得。

[0157]

式4:ρ=r

×

a/l

[0158]

上述式4中,

[0159]

ρ为热电转换元件的电阻率,

[0160]

r为热电转换元件的电阻值,

[0161]

a为俯视热电转换元件时的元件面积(3.5mm

×

3.5mm),

[0162]

l为热电转换元件的层的厚度(3.2mm)。

[0163]

关于元件的成品率按以下所示的式5求得。

[0164]

式5:(元件的成品率)={(电阻值r为50mω以下的元件的数量)/(由热电转换元件基板所制作的元件的数量)}

×

100

[0165]

在实施例1至4中,由热电转换元件基板所制作的元件的数量为12个。在实施例1中,如表5所示,元件的电阻值r的平均值为8.1mω,元件的电阻率ρ的平均值为31.0μω

·

m,成品率为100.0%。

[0166]

实施例2中,如表5所示,元件的电阻值r的平均值为33.6mω,元件的电阻率ρ的平均值为128.6μω

·

m,成品率为16.7%。

[0167]

在实施例3中,如表5所示,元件的电阻值r的平均值为13.1mω,元件的电阻率ρ的平均值为50.1μω

·

m,成品率为41.7%。

[0168]

在实施例4中,如表5所示,元件的电阻值r的平均值为33.5mω,元件的电阻率ρ的平均值为128.2μω

·

m,成品率为75%。

[0169]

在表5所示的实施例1至4的全部中,能够得到具有50mω以下的电阻值r的n型的热电转换元件。尤其是,在实施例1中表示出100.0%的成品率,能够获得稳定地具有50mω以下的电阻值r的热电转换元件。另外,实施例1在实施例1至4中,元件的电阻值r的平均值最小,电阻率ρ的平均值也最小。

[0170]

(元件电阻的稳定性的评价)

[0171]

将具有12mω的电阻值r的实施例4的热电转换元件和具有262mω的电阻值r的比较例1的热电转换元件在400℃的环境中加热了12小时。比较例1的热电转换元件的电阻值r按照4端子法进行测量。之后,将各热电转换元件的电阻值r按照4端子法再次进行了测量。将加热后的热电转换元件的电阻值r除以加热前的热电转换元件的电阻值r决定了电阻变

化率。将结果示于表6。

[0172]

如表6所示,实施例4的热电转换元件中,元件的电阻值r的电阻变化率较小,给出了在高温中元件的电阻不容易变化的启示。另一方面,在比较例1的热电转换元件中,元件的电阻值r的电阻变化率较大,给出了在高温中元件的电阻容易变化的启示。

[0173]

[表6]

[0174][0175]

(p型的热电转换元件中的电阻值r、电阻率ρ的评价)

[0176]

关于实施例5和6以及比较例2的p型的热电转换元件,使用4端子法测量了电阻值r。关于其结果在表7中表示。

[0177]

[表7]

[0178][0179]

表7表示关于实施例5和6以及比较例2的p型的热电转换元件,利用4端子法所测量的电阻值r、和通过上述所示的式4所求得的电阻率ρ。

[0180]

实施例5中,如表7所示,元件的电阻值r为27.4mω,元件的电阻率ρ为99.0μω

·

m。

[0181]

在实施例6中,如表7所示,元件的电阻值r为10.0mω,元件的电阻率ρ为36.1μω

·

m。

[0182]

在比较例2中,如表7所示,元件的电阻值r为57.0mω,元件的电阻率ρ为205.9μω

·

m。

[0183]

表7中所示的实施例5和6中,得到了具有50mω以下的电阻值r的p型的热电转换元件。另一方面,在比较例2中,得到了具有比50mω高的电阻值r的p型的热电转换元件。

[0184]

工业上的可利用性

[0185]

本发明的热电转换元件能够用于包括现有的热电转换元件的用途在内的各种用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1