光半导体装置的制造方法以及光半导体装置与流程

1.本发明涉及光半导体装置的制造方法以及光半导体装置。

背景技术:

2.光半导体芯片大致分为发光元件和受光元件。其中,作为使用发光元件的光半导体装置,可列举出发光二极管、半导体激光器等。发光元件根据发出的光的波长,用于各种传感器中使用的红外光、作为照明或电子设备的显示光源等使用的可见光或者杀菌或树脂固化等中使用的紫外光等各种用途。无论是哪种光半导体芯片,都要求在各种使用环境下能够长期维持性能的结构。例如,为了实现高可靠性的长期维持,将光半导体芯片收容在封装基板(也称为载体)中的光半导体装置具备如下结构:利用使与光半导体芯片的波长相匹配的光充分透过的透明的窗材(以下记载为透光性窗材)来进行密封,且将光半导体芯片收容在没有外部气体流入的封闭空间(以下,记载为封闭空间)内。而且,形成这种封闭空间的密封方法,一般采用使用ausn或agsn等焊料接合材,将设置有发光元件的封装基板等容器与透光性窗材料接合而进行密封的技术。作为光半导体元件的密封技术,例如可列举出以下的专利文献1那样的技术。

3.在专利文献1中公开了如下技术:在包含氧的气氛下临时密封收容有光半导体元件的封装基板和盖体之后,在临时密封的状态下降低气氛的氧浓度,接合封装基板和盖体来进行密封。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-93137号公报

技术实现要素:

7.发明要解决的问题

8.但是,已确认如果只是如上述专利文献1的制造方法那样在含有少量氧的气氛气体中密封光半导体芯片,则无法确保光半导体芯片的可靠性。其中,由于发光波长越短驱动电压越大,因此,例如,就发出波长200~350nm的紫外光的发光元件而言,通电时会产生更多的热,需要确保对热的可靠性。此外,在高温高湿的环境下使用或者长时间连续使用等要求光半导体芯片高温工作的环境下,通电时由光半导体芯片产生的热越大,越难以确保高温下工作的可靠性。

9.为此,本发明的目的在于:提供在高温工作下光半导体芯片长期维持高可靠性的光半导体装置及其制造方法。

10.用于解决问题的方案

11.本发明人等为了解决上述技术问题进行了深入研究,确认了:在要求光半导体芯片高温工作的环境下,封闭空间内收容的光半导体芯片的周围残留一定量以上的残留水分时,无法确保光半导体芯片的可靠性。而且,发现即使在氮气气氛下对设置有光半导体芯片

的陶瓷制封装基板与透光性窗材进行密封工序,如果密封后的封闭空间内的水分超过1000ppm,那么也无法确保光半导体芯片的可靠性。对封闭空间内含有水分的原因进行了研究,发现即使在密封时暂时使用氮气等以使光半导体芯片周围的气氛的水分浓度降低,渗透到陶瓷中的水分也难以去除,在密封工序的加热时释放,封闭空间内的水分量变多。即使在安装工序中加热封装基板以去除陶瓷表面的大部分水分,当在安装工序后将陶瓷的封装基板暴露于大气中一定时间以上时,水分也会渗透到封装基板中。发现只有在安装工序的加热到密封工序的加热之间在水分浓度1000ppm以下的环境中使陶瓷不吸水,才能将密封后的封闭空间内的残留水分控制得较低。

12.本发明是基于上述见解作出的,具有以下的特征。

13.[1]本发明是光半导体装置的制造方法,其具有:安装工序,在由陶瓷构成的封装基板上设置光半导体芯片;保管工序,在第1干燥气氛下保管前述安装工序后的封装基板;载置工序,将前述保管工序后的前述封装基板上的光半导体芯片的周围设为第2干燥气氛下,将透光性窗材借助接合材载置在前述封装基板的接合部;密封工序,在氧浓度1vol%以下的低氧浓度气氛中利用前述接合材将前述接合部和前述透光性窗材接合,从而将前述光半导体芯片封入到由前述封装基板和前述透光性窗材形成的封闭空间内,

[0014]

将前述密封工序后的前述封闭空间的水分浓度设为1000ppm以下、将氧浓度设为3vol%以下。

[0015]

[2]本发明是根据[1]所述的光半导体装置的制造方法,其中,前述第1干燥气氛的水分浓度为1000ppm以下,

[0016]

前述第2干燥气氛的水分浓度为1000ppm以下,且氧浓度为4vol%以下。

[0017]

[3]根据[1]或[2]所述的光半导体装置的制造方法,其中,将前述密封工序后的前述封闭空间的水分浓度设为300ppm以下、将氧浓度设为0.8vol%以下。

[0018]

[4]根据[1]或[2]所述的光半导体装置的制造方法,其中,前述第2干燥气氛的水分浓度为200~1000ppm,且氧浓度为3vol%以下。

[0019]

[5]根据[4]所述的光半导体装置的制造方法,其中,前述第2干燥气氛的水分浓度为200~550ppm。

[0020]

[6]本发明是光半导体装置,其具有:由陶瓷构成的封装基板;和

[0021]

设置在前述封装基板上的光半导体芯片,

[0022]

在借助接合材向接合于前述封装基板的接合部的透光性窗材与前述封装基板之间的封闭空间内封入有前述光半导体芯片,

[0023]

前述封闭空间的水分浓度为1000ppm以下,且氧浓度为3vol%以下。

[0024]

[7]本发明是根据[6]所述的光半导体装置,其中,前述光半导体芯片的发光中心波长为200~350nm。

[0025]

发明的效果

[0026]

根据本发明,能够提供即使在高温工作下光半导体芯片也长期维持高可靠性的光半导体装置及其制造方法。

附图说明

[0027]

图1表示本发明涉及的光半导体装置的制造方法中的安装工序的一个例子。

[0028]

图2表示本发明涉及的光半导体装置的制造方法中的载置工序的一个例子。

[0029]

图3表示本发明的一个实施方式涉及的光半导体装置的截面示意图。

[0030]

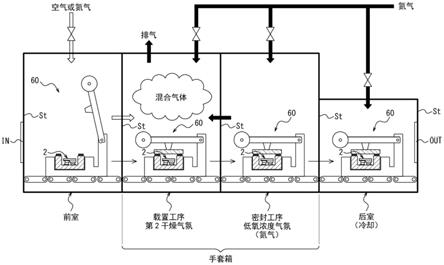

图4表示本发明涉及的光半导体装置的制造方法中的方式的一个例子。

具体实施方式

[0031]

(分析方法)

[0032]

作为本说明书中的第1干燥气氛、第2干燥气氛的水分浓度和氧浓度的测定方法,测定水分浓度可以使用水分浓度计,测定氧浓度可以使用氧浓度计。作为水分浓度计,可以使用静电电容式(阻抗式)露点计,例如可以使用tekne corporation制造的tk-100。作为氧浓度计,可以使用原电池式氧分析计,例如可以使用tekne corporation制造的201rs。

[0033]

作为由封装基板和透光性窗材形成的封闭空间内的水分浓度和氧浓度的测定方法,可以使用质谱仪(internal vapor analysis(内部气体分析):iva分析)进行定量分析,通过在试样导入部中剥下透光性窗材,能够在封闭空间内进行分析。需要说明的是,该iva分析符合mil标准(mil-std-883)。

[0034]

(光半导体芯片)

[0035]

光半导体芯片可以为任意的发光元件或受光元件,只要将陶瓷用于要设置的封装基板并将光半导体芯片封入到封闭空间内即可。作为以这种状态使用的光半导体芯片的例子,可列举出波长为深紫外光(波长200~350nm)的光半导体芯片。特别是,深紫外光(波长200~350nm)的发光元件在驱动时发热量大,因此优选。需要说明的是,以下所述的实施方式中,以倒装芯片型的光半导体芯片为例进行了说明,但也可以是垂直型的光半导体芯片。

[0036]

(封装基板)

[0037]

封装基板由陶瓷构成。陶瓷可以是低温共烧陶瓷(ltcc:low temperature co-fired ceramic)或高温共烧陶瓷(htcc:high temperature co-fired ceramic)的任一种。另外,前述陶瓷的材料可列举出氮化铝(aln)、氧化铝(al2o3)、二氧化硅(sio2)、二氧化钛(tio2)等。根据需要,陶瓷可以包含公知的绝缘材料、金属化合物、增塑剂、有机粘合剂或溶剂。

[0038]

(透光性窗材)

[0039]

透光性窗材只要是相对于上述光半导体芯片的波长充分透射光的透明窗材即可。在波长为深紫外光(波长200~350nm)的光半导体芯片的情况下,优选相对于其波长透射率为80%以上的材料,例如,可列举出石英、熔融石英、氟化钙(caf2)、蓝宝石(al2o3)。作为本实施方式中透光性窗材的形状的一个例子,对平板状的板体进行了说明,但即使是在光提取侧具有曲面的窗材也能够用于本发明的光半导体装置。因此,透光性窗材的形状没有特别限定。此外,为了改善透光性,可以在透光性窗材主体的单面或双面设置公知的ar涂层(光反射防止膜)或光子晶体。

[0040]

本发明涉及的制造方法具有安装工序、保管工序、载置工序和密封工序,根据需要还可以进一步具有暴露工序。以下,针对一种实施方式的各个工序进行详细说明。

[0041]

(安装工序)

[0042]

关于在由陶瓷构成的封装基板上设置光半导体芯片的安装工序,使用图1进行说明。安装工序是在能够设置光半导体芯片2的封装基板3上的安装部设置光半导体芯片的工

序。首先,准备具备基板21、半导体层压体22和电极层23a、b的半导体芯片2。然后,在光半导体芯片2的电极层23a、b的表面形成au凸块等接合金属51a、b。

[0043]

图1中,封装基板3在中央部具有凹部1,示出了在其凹部1内设置光半导体芯片2的一个例子。在该例中,使光半导体芯片2的电极层23a、b的表面具备的接合金属51a、b与形成于封装基板3的凹部1的底部的表面电极e2、e1的表面(安装部)相对并附着在其上,对光半导体芯片2施加适当的负载的同时进行超声波接合。此时,为了向安装部传递热,优选对封装基板3进行加热。

[0044]

只要能够收容光半导体芯片2并且能够通过接合来密封窗材(未图示)与封装基板3,该安装部的位置及其形状没有特别的限制。

[0045]

需要说明的是,上述表面电极e1、e2借助贯通封装基板3内的配线电极(未图示)分别与设于封装基板3的背面的背面电极e

cw1

、e

cw2

电连接。

[0046]

安装工序中的作业气氛根据接合金属51a、b的种类适当选择。例如,在使用金凸块作为接合金属51a、b的情况下,作业气氛可以设为空气中或可以设为低氧气氛。在使用ausn等焊料的情况下,从抑制接合金属51a、b的氧化的角度出发,安装工序中的作业气氛优选氮或氩等低氧气氛。为了可靠地进行金凸块的接合,将安装部加热至170~250℃,在使用ausn等焊料的情况下,优选将安装部加热至该焊料的熔点附近(例如200~320℃)。在安装工序的加热中,封装基板3的大部分水分被扩散。

[0047]

在进行本发明的安装工序之前,根据需要,可以进一步具有将封装基板在125℃~250℃的温度范围内烘烤30分钟以上的工序。由此,可以使水分几乎完全地从封装基板扩散、脱离。将安装工序中加热后的水分减少的状态下的封装基板暴露于存在水分的环境中时,可以认为水分吸附于表面,由此向封装内部渗透。

[0048]

(保管工序)

[0049]

接下来,针对在第1干燥气氛下保管上述安装工序后的封装基板的保管工序进行说明。通过该工序,抑制水分吸附于在上述安装工序中通过加热使水分在一定程度上脱离的状态下的封装基板并且再次渗透到陶瓷中。因此,在进行接下来的工序(载置工序和密封工序)之前,在第1干燥气氛下进行保管。此时封装基板的温度可以是比前述安装工序中的温度低的温度,也可以是室温。保管工序内的保管时间根据进行接下来的载置工序的时机而任意确定,优选1分钟以上。优选安装工序、保管工序和之后的载置工序连续进行,优选避免在这些工序之间插入暴露于大气环境1分钟以上的时间,该暴露时间起因于人的作业环境。

[0050]

<保管工序中的第1干燥气氛>

[0051]

本说明书中的第1干燥气氛是指将封装基板干燥到抑制水分渗透到封装基板的程度的气氛。第1干燥气氛的水分浓度优选为1000ppm以下,更优选为550ppm以下。此外,露点温度优选为-20℃以下,更优选为-27℃以下。

[0052]

为了形成将封装基板干燥到抑制水分渗透到封装基板的程度的气氛,优选对第1干燥气氛进行减压。例如,第1干燥气氛的压力优选为10-2

[pa]以下,更优选为10-5

[pa]以下。

[0053]

作为产生上述第1干燥气氛的装置,例如,可列举出干燥器、热空气干燥炉等间歇式干燥机构,以及热辊、热风机构(被干燥物移动并通过开放式干燥炉时,边被吹风边被加

热和干燥的设备等)等连续式干燥机构等。还可以利用前述减压机构进行干燥,例如,可列举出减压机库、真空干燥器、吸气器等。另外,这种干燥机构或减压机构优选具有温度调节机构,根据需要,可以将第1干燥气氛设定为0℃以上且100℃以下的范围。另外,作为产生第1干燥气氛的装置,优选氮气置换方式。

[0054]

作为干燥器,优选使用电子干燥柜(电子防潮柜)。如果举例,可列举出东洋生活(株)sd-252-01、yamato科学sdc-1502-1a等。

[0055]

另外,可以使用带式输送机等移动机构来连接安装工序中使用的装置和载置工序中使用的装置。另外,可以具备用于分隔这些各工序的快门。此外,在安装工序中使用的装置与载置工序中使用的装置之间具备前述移动机构和前述快门的同时还可以设置连接产生上述第1干燥气氛的装置的结构。

[0056]

(载置工序)

[0057]

使用图2对载置工序进行说明,该工序中将前述保管工序后的前述封装基板上的光半导体芯片的周围设为第2干燥气氛下,将透光性窗材借助接合材载置在前述封装基板的接合部。

[0058]

从保管工序中的第1干燥气氛中取出的设有光半导体芯片2的封装基板3具有密封用的第1金属层5f以围绕凹部1的方式形成于凹部1的周面部的上部34的接合部5上的结构。而且,密封用的第2金属层5d以围绕外周的方式形成于透光性窗材4上。在载置工序中,使上述第1金属层5f与上述第2金属层5d相对且借助接合材5e成为相互接触的状态。此时,接合材5e可以先贴附到上述第1金属层5f和上述第2金属层5d的任一侧。优选使用图2所示的临时保持治具60以维持透光性窗材4载置于封装基板3上的状态。临时保持治具60由用于收容封装基板3的临时保持治具主体61、用于保持透光性窗材4不移位的臂62和加载块63构成。

[0059]

通过该载置工序,光半导体芯片2被收容在由封装基板3和透光性窗材4形成的空间1内,且该空间1虽然不完整,但成为大致封闭的空间。因此,当将前述封装基板3上的光半导体芯片2(和透光性窗材4)的周围设为第2干燥气氛下时,除了后续密封工序中通过加热从陶瓷释放的,第2干燥气氛大致成为之后的封闭空间1内的环境。需要说明的是,专利文献1中记载了在载置作为盖体的透光性窗材4的工序及以后,在氮气气氛下封闭空间内的氧浓度会变化(减少)。但是,发明人等研究发现,只要没有因温度变化等而产生气压差,由盖体大致封闭的空间与外部空气之间的气体交换很少。

[0060]

<载置工序的第2干燥气氛条件>

[0061]

本说明书中的第2干燥气氛是指在维持通过第1干燥气氛抑制了水分增加的状态的同时减少由收容有光半导体芯片的封装基板和透光性窗材形成的空间内(之后的封闭空间内)的氧的气氛。第2干燥气氛的水分浓度优选为1000ppm以下,更优选为550ppm以下。而且,第2干燥气氛的氧浓度优选为4vol%以下,更优选为3vol%以下。

[0062]

为了使第2干燥气氛的氧浓度在上述范围内,优选至少使用非活性气体(例如氮)来制备第2干燥气氛。在手动进行载置工序的情况下,考虑到安全性,优选使用手套箱等。在制备非活性气体和空气混合的状态的第2干燥气氛时,调整非活性气体流动的位置使至少由收容有光半导体芯片的封装基板和透光性窗材形成的空间内(之后的封闭空间内)为第2干燥气氛即可。在载置工序中,例如,如后述的实施例1的图4进行说明的那样,在手动将从保管工序中的保管柜(电子干燥柜或真空干燥器等)取出的构件(收容载置有透光性窗材的

光半导体芯片的封装基板)从手套箱的前室放入手套箱内的情况下,含有该手套箱前室中的空气的气氛混入手套箱内,成为混合气体状态的第2干燥气氛。混合气体状态的第2干燥气氛如果水分浓度为200~1000ppm且氧浓度为3vol%以下,能够更可靠地将之后的封闭空间内的水分浓度设为1000ppm以下且将氧浓度设为3vol%以下。

[0063]

另一方面,在载置工序中在手套箱的前室内进行气氛的氮置换的情况下、或者通过机器人等使保管工序及以后的工序自动化的情况下,第2干燥气氛可以设为氮气气氛等非活性气体。在这种情况下,与前述混合气体状态的第2干燥气氛相比,通过进一步降低氧浓度和水分浓度,还能够将密封工序后的前述封闭空间的水分浓度设为300ppm以下、将氧浓度设为0.8vol%以下。

[0064]

在上述非活性气体与空气混合的混合气体状态的第2干燥气氛中,非活性气体与空气的混合比优选为5:1~10:0。在该情况下的空气优选为水分量少的空气。通过这样设定,能够降低该气氛中所含的水分量,将与非活性气体混合时的第2干燥气氛中含有的水分浓度控制在第2干燥气氛的上述范围内。

[0065]

(暴露工序)

[0066]

优选将暴露时间、即从上述所述的载置工序中将封装基板上的光半导体芯片的周围设为第2干燥气氛下到借助接合材将透光性窗材载置到封装基板的接合部之间的时间设为10秒以上且1分钟以下。暴露工序是将收容有光半导体芯片的封装基板在第2干燥气氛中暴露前述时间。即使没有第2干燥气氛中的暴露工序,通过载置在第2干燥气氛中,残留于封装基板上的光半导体芯片的周围的第1干燥气氛在一定程度上被第2干燥气氛置换,但通过设置暴露时间从而被第2干燥气氛完全置换,能够可靠地降低氧浓度。需要说明的是,即使增加暴露时间也难以减少渗透到封装基板的水分,因此需要上述的保管工序。

[0067]

需要说明的是,在暴露工序中,用于制备第2干燥气氛的气体(非活性气体等)的喷射口优选形成为朝向光半导体芯片所在的方向,并且能够将由收容有光半导体芯片的封装基板和透光性窗材包围的空间内(之后的封闭空间内)的气氛冲掉并置换。

[0068]

另外,通常透光性窗材对气体的吸附较少,因此透光性窗材可以在放入第2干燥气氛中以后载置,任意设定透光性窗材的暴露时间。

[0069]

(密封工序)

[0070]

在密封工序中,通过使用前述接合材将在前述载置工序中相互接触的封装基板上设置的接合部与前述透光性窗材接合并密封,形成由收容有光半导体芯片的封装基板和透光性窗材形成的、收容光半导体芯片2的封闭空间。使用图3进行说明,接合部的第1金属层5f与透光性窗材4侧的第2金属层5d通过接合材5e无间隙接合,形成与外部隔绝的收容光半导体芯片2的封闭空间1。该接合部的第1金属层5f和透光性窗材4侧的第2金属层5d容易分别与封装基板3和透光性窗材4密合,如果是能够与后述的接合材金属化的金属,则没有特别限制。

[0071]

密封工序中的接合材的接合方式没有特别限制,根据使用的接合材的特性或使用目的适当选择焊接、熔接、热熔接等。从气密性变高的观点出发,优选使用ausn焊料等通过加热进行的焊料接合、或含有金属微粒子的接合用膏,在使用ausn等焊料的情况下,优选将安装部加热至该焊料的熔点附近(例如200~320℃),即使是接合用膏也优选加热至150℃以上。并且,在使保管工序中保管在第1干燥气氛中的陶瓷封装基板在安装工序后一定时间

以上不暴露在大气中的情况下,能够抑制因密封工序中的加热而从陶瓷释放到封闭空间1内的水分导致的封闭空间1内的水分浓度上升。并且,密封工序中的气氛的氧浓度为1vol%以下,优选为氧浓度0.1vol%以下的低氧浓度气氛,以抑制封闭空间1的氧浓度上升,防止密封工序中的接合材的氧化。低氧浓度气氛优选使用氮或氩等非活性气体。密封工序中的水分浓度与第2干燥气氛同样地优选为1000ppm以下,更优选为550ppm以下,进一步优选为300ppm以下。

[0072]

另外,密封工序优选在收容于载置工序中的临时保持治具中的状态下进行。期待通过抑制封装基板3与透光性窗材4之间的位置偏差并通过加载块对接合材施加合适的负载的同时进行接合来提高气密性。

[0073]

<收容光半导体芯片的封闭空间的水分浓度>

[0074]

封闭空间1的水分浓度为1000ppm以下,优选为550ppm以下,更优选为300ppm以下。而且,氧浓度优选为3vol%以下,更优选为1vol%以下,进一步优选为0.8vol%以下。

[0075]

通过将水分浓度设为1000ppm以下且将氧浓度设为3vol%以下,能够抑制内部的残留水分与光半导体芯片的构成材料的反应,并且获得高可靠性,例如,在85℃通电100ma 10000小时时的剩余输出相对于初始输出的比例为81%以上。

[0076]

作为用作第2干燥气氛的非活性气体使用氮时,封闭空间1的气体组成优选为氧(o2)0.0~3.0vol%、氮(n2)95.0~99.9vol%、水(h2o)0~0.1vol%(0~1000ppm),更优选为氧(o2)0.0~1.0vol%、氮(n2)98.0~99.99vol%、水(h2o)0.0~0.03vol%(0~300ppm)。

[0077]

(其它实施方式)

[0078]

在本实施方式中,作为封装基板的形状的一个例子,对上表面开放、具有长方体的凹部的立方体筐体进行了说明,但封装基板的凹部是用于通过载置后述的透光性窗材而得到封闭空间的形状,只要是通过与透光性窗材的形状的组合能够获得用于收容光半导体芯片的封闭空间的形状即可,作为其它实施方式,例如,如果在透光性窗材具有向下的凹部,则封装基板可以是不具有凹部的平板。另外,封装基板具有凹部时,可以是开口面积朝向开口增加的倒锥形(或锥形)的凹部。

[0079]

另外,作为安装工序中的其它实施方式,可以基于图1所示的形式进行改变。作为具体的安装工序的变形例,可以采取预先将au凸块51a、b附着到设于封装基板3上的安装部的表面电极e1、e2或者预先将焊料片附着到设于封装基板3上的安装部的表面电极e1、e2的方法。另外,也可以选择预先将焊膏涂布到设于封装基板3上的安装部的表面电极e1、e2的方法。此外,可以在光半导体芯片2的电极层23a、b的表面形成(蒸镀等)ausn等焊料层54,也可以预先在光半导体芯片2的电极层23a、b的表面形成(蒸镀等)ausn等焊料层54,然后将焊剂涂布到设于封装基板3上的安装部的表面电极e1、e2。

[0080]

另外,作为载置工序中的其它实施方式,临时加压治具的形状可以基于图2进行改变。另外,施加负载的方法和定位的方法可以改变为图2所述以外的各种形式,此外,例如,可以在临时加压治具主体61侧载置透光性窗材4,以封装基板3的开口部朝向透光性窗材的方式载置后对封装基板3施加负载。

[0081]

根据以上说明的制造方法的实施方式,能够获得光半导体装置,其具有由陶瓷构成的封装基板和设置在前述封装基板上的光半导体芯片,在借助接合材向接合于前述封装基板的接合部的透光性窗材与前述封装基板之间的封闭空间内封入有前述光半导体芯片,

前述封闭空间的水分浓度为1000ppm以下,且氧浓度为3vol%以下。另外,该光半导体芯片的发光中心波长优选为200~350nm。

[0082]

实施例

[0083]

以下,使用实施例对本发明进行更详细的说明,但本发明不仅限于以下的实施例。

[0084]

(实施例1)

[0085]

本实施例使用的光半导体芯片(使用led(douvleds(注册商标)技术的商品名df8xc-00001(同和电子科技有限公司制造)))为由发光波长为280nm的algan晶体构成的led芯片。该led芯片的尺寸为1mm

×

1mm

×

0.43mm。

[0086]

本实施例使用的封装基板是使用在陶瓷原料中使用aln粉末而制成的高温共烧陶瓷(htcc)作为原料,并且层叠6片厚度150μm的坯片制作的。该封装的外形尺寸为3.50mm

×

3.50mm,厚度为0.9mm,凹部的深度为0.6mm。另外,在该封装基板中,表面电极e1、e2以及背面电极e

cw1

、e

cw2

、未图示的贯通孔以及框状的第1金属层使用镀au形成。

[0087]

本实施例使用的透光性窗材使用石英玻璃。在石英玻璃上形成框状的第2金属层。前述第2金属层是通过在石英玻璃基板上蒸镀cr作为基底金属,在其上蒸镀pt,在其上蒸镀au制作的。该窗材的外形尺寸为3.45mm

×

3.45mm,厚度为0.5mm。

[0088]

预先在上述led芯片上安装共25个au凸块,准备带有au凸块的芯片。在安装工序中,将带有au凸块的芯片载置到上述封装基板的表面电极e1、e2上,将封装基板载置到200℃的平台上进行加热,在通过加压压碎au凸块的同时进行超声波接合。安装工序时的环境是大气。

[0089]

安装工序后,立即使用电子干燥柜(电子防潮柜)作为保管工序中的干燥器进行保管工序,在以下的保管工序时干燥气氛条件下的干燥器内保管装有led芯片的封装基板。该保管工序时干燥气氛条件为水分浓度0.03vol%(300ppm),即使进行开关,干燥器内的水分浓度也维持在1000ppm以下(相当于实施方式中的“第1干燥气氛”)。

[0090]

接着,使用图4所述的手套箱进行载置工序。以下,使用图4,对从载置工序到光半导体装置的完成进行说明。更具体地,为了进行载置工序,从保管工序中的干燥器内将装有led芯片2的封装基板放入使封装基板的凹部的开口部向上的临时保持治具60的主体内,然后立即移动到手套箱横向的前室内然后关闭投入口in,在前室内进行氮置换。打开前室与手套箱之间的快门st使其从前室移动到手套箱内。在手套箱内,进行使氮气(载置工序时的气氛,相当于实施方式中的“第2干燥气氛”)与led芯片2接触并维持40秒的暴露工序。之后,在封装基板的上部的第1金属层上载置框状的ausn焊料片(接合材),并且载置透光性窗材以使在第1金属层和透光性窗材的第2金属层之间夹持接合材。然后,使用前述临时保持治具60的臂和加载块来固定透光性窗材。此时,通过加载块施加5.5gf的负载。对载置工序中的手套箱的排气进行分析,确认到载置工序时的气氛是氮气,排气的水分浓度是2.6ppm。需要说明的是,分析保管工序时的干燥气氛和载置工序时的气氛时,使用静电电容式(阻抗式)露点计(tekne corporation tk-100)。

[0091]

之后,在密封工序中,将整个收纳着装有led芯片2的封装基板的临时保持治具60移动到充满着氮气的低氧浓度气氛(氧浓度0.1vol%、水分浓度2.6ppm)的气氛下。在通过前述加载块施加负载的同时,加热至前述焊料片的熔融点以上的温度(300~310℃),当焊料熔化后移动到后室,在氮气中冷却,使第1金属层与第2金属层接合,从而制作在封闭空间

内收容有led芯片2的光半导体装置。通过本实施例的制造方法制作的光半导体装置的结构如图3所示。

[0092]

(实施例2)

[0093]

除了在进行安装工序之前将封装基板在250℃下烘烤30分钟以外,其它与实施例1同样地进行,从而得到实施例2的led封装。

[0094]

(实施例3)

[0095]

将保管工序后的封装基板(led芯片)以封装基板的凹部的开口部向上的方式收纳于临时保持治具60的主体内,放入流动着空气(10℃、相对湿度15.4%)的手套箱的前室内并关闭投入口,然后不进行前室内的氮置换就立即打开前室与手套箱之间的快门st而从前室移动到手套箱内。由此,除了将实施例3的载置工序时的气氛设为氮气与空气(10℃、相对湿度15.4%)的混合气体并且进行在该氮气与空气的混合气体(第2干燥气氛)中维持40秒的暴露工序以外,其它与实施例1同样地进行,从而得到实施例3的led封装。使用原电池式氧分析计(tekne corporation 201rs)和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,载置工序时的气氛的水分浓度为200ppm,氧浓度为2.3vol%。载置工序时的气氛中的混合体积比率(氮气:空气)为8:1。

[0096]

(实施例4)

[0097]

除了将放入前室的空气设为10℃、相对湿度21.5%以外,其它与实施例3同样地进行。使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,实施例4的载置工序时的气氛的水分浓度为303ppm,氧浓度为2.5vol%。载置工序时的气氛中的混合体积比率(氮气:空气)为7.4:1。

[0098]

(实施例5)

[0099]

除了将放入前室的空气设为10℃、相对湿度30%以外,其它与实施例3同样地进行。使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,实施例5的载置工序时的气氛的水分浓度为505ppm,氧浓度为3.0vol%。载置工序时的气氛中的混合体积比率(氮气:空气)为6:1。

[0100]

(比较例1)

[0101]

对于保管工序,代替实施例1中的保管工序时干燥气氛而在空气(温度23度、相对湿度30%)下放置1小时,除此以外其它与实施例1同样地进行,从而得到比较例1中的led封装。

[0102]

(比较例2)

[0103]

对于保管工序,代替实施例1中的保管工序时干燥气氛而在空气(温度23度、相对湿度30%)下放置1小时,进一步将载置工序中的手套箱的前室的气氛变更为空气(温度50℃、相对湿度15.4%),除此以外其它与实施例5同样地进行,从而得到比较例2中的led封装。载置工序时的气氛中的混合体积比率(氮气:空气)为6:1。

[0104]

使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,比较例2的载置工序时的气氛的水分浓度为2275ppm,氧浓度为3.0vol%。

[0105]

(比较例3)

[0106]

对于保管工序,代替实施例1中的保管工序时干燥气氛而在空气(温度23度、相对

湿度30%)下放置1小时,进一步将载置工序中的手套箱的前室的气氛变更为空气(温度23℃、相对湿度30%),除此以外其它与实施例5同样地进行,从而得到比较例2中的led封装。载置工序时的气氛中的混合体积比率(氮气:空气)为6:1。

[0107]

使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,比较例3的载置工序时的气氛的水分浓度为1102ppm,氧浓度为3.0vol%。

[0108]

(比较例4)

[0109]

除了不向进行载置工序的手套箱供给氮气并且将载置工序中的手套箱的前室和手套箱内的气氛设为空气(温度23℃、相对湿度12%)以外,其它与比较例1同样地进行,从而得到比较例4中的led封装。使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,比较例4的载置工序时的气氛的水分浓度为3080ppm,氧浓度为21.0vol%。

[0110]

(比较例5)

[0111]

除了不向进行载置工序的手套箱供给氮气并且将载置工序中的手套箱的前室和手套箱内的气氛设为空气(温度26℃、相对湿度16.5%)以外,其它与比较例4同样地进行,从而得到比较例5中的led封装。使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,比较例5的载置工序时的气氛的水分浓度为5017ppm,氧浓度为21.0vol%。

[0112]

(比较例6)

[0113]

将保管工序设为实施例1中的保管工序时干燥气氛,不向进行载置工序的手套箱供给氮气并且将载置工序中的手套箱的前室和手套箱内的气氛设为空气(10℃、相对湿度8.5%),除此以外其它与实施例5同样地进行,从而得到比较例6中的led封装。使用上述原电池式氧分析计和上述静电电容式(阻抗式)露点计对载置工序中的手套箱的排气进行分析,其结果是,比较例6的载置工序时的气氛的水分浓度为1001ppm,氧浓度为21.0vol%。

[0114]

关于上述实施例1~5和比较例1~6的光半导体装置,根据以下评价方法对该光半导体装置内的氧浓度和水分浓度、以及led封装的可靠性评价进行分析。

[0115]

<光半导体装置内的氧浓度和水分浓度的评价方法>

[0116]

可以通过质谱仪(internal vapor analysis:iva分析)对由光半导体装置(led封装)的封装基板和窗材包围的区域的气体成分进行定量分析,通过在试样导入部中剥下透光性窗材,从而进行封闭空间内的分析。iva分析的氧浓度(oxygen)的测定下限为0.1[vol%],水分浓度(moisture)的测定下限为100[volppm]。

[0117]

<高温通电寿命的评价方法>

[0118]

将通过本发明或比较例的制造方法得到的光半导体装置焊接安装到铝制的散热基板上后,将安装有光半导体装置的散热基板安装到带有散热片和冷却风扇的散热单元上,在空气中85℃、100ma通电的条件下进行高温通电寿命的评价。

[0119]

使350ma的电流流过刚安装后的光半导体装置,通过积分球测量初始光输出。该测量在常温下进行。之后,将包含散热片且安装有光半导体装置的基板投入85℃的烘箱(空气)中,在维持该温度环境的同时使100ma的电流流过led,使led发光。在100ma的通电开始起168小时后、500小时后、1000小时后、5000小时后、10000小时后的各个时点从烘箱中取

出,将光半导体装置恢复到常温、常湿后通过积分球测量光输出,与初始光输出的值进行比较。将初始光输出设为1时,与10,000小时后的光输出(350ma)的相对值(剩余光量)p

10000

/p0的值示于表1。

[0120]

高温通电寿命(85℃、100ma)的判定基准如下进行(四舍五入至倒数第3位)。

[0121][0122]

将这些实施例1~实施例5和比较例1~比较例6的实验结果以及制造条件示于以下的表1。

[0123]

[表1]

[0124][0125]

由上可知,通过实施例1~5得到的光半导体装置与通过比较例1~6的制造方法得到的光半导体装置相比高温寿命均良好。另外,以实施例1和比较例1的比较为代表,一旦在

保管工序中水分渗透到封装基板等时,即使之后通过干燥气氛,也不能充分减少安装后的封装基板内的水分量,作为结果确认到无法制作具有良好高温寿命的半导体装置。

[0126]

产业上的可利用性

[0127]

根据本发明,能够提供在高温工作下能够长期维持光半导体芯片的高可靠性的光半导体装置及其制造方法,因此是有用的。

[0128]

附图标记说明

[0129]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部、空间、或封闭空间

[0130]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

光半导体芯片或led芯片

[0131]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

封装基板

[0132]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

透光性窗材

[0133]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接合部

[0134]

5f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第1金属层

[0135]

5d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第2金属层

[0136]

5e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接合材

[0137]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

[0138]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

半导体层压体

[0139]

23a、b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电极层

[0140]

51a、b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接合金属

[0141]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

临时保持治具

[0142]

61

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

临时保持治具主体

[0143]

62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

臂

[0144]

63

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加载块

[0145]

e1、e2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

表面电极

[0146]ecw1

、e

cw2

ꢀꢀꢀꢀꢀꢀ

背面电极

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1