微机械光学构件和制造方法与流程

1.本发明基于一种微机械光学构件,其包括:衬底、间隔保持器和盖件,它们彼此相叠地布置并且限界严密密封的腔,其中,半导体激光器在该腔中布置在衬底上。

背景技术:

2.激光二极管为了相对于外部影响密封、为了进一步处理、为了电连接和为了导热需要严密密封的壳体。封装件也必须具有用于激光束的光学出口窗,该光学出口窗也是严密密封的。目前将激光二极管例如引入到金属壳体(晶体管外形“金属罐”;to=transistor outline)中。电接触电极和用于光束射出的光学窗被严密地装配到壳体中。激光二极管例如被钎焊到具有良好导热的电绝缘陶瓷上。在陶瓷上施加电印制导线以及电内层连接(durchkontaktierung)。激光二极管与印制导线或者通过钎焊或者通过引线连接(drahtbonds)而电连接。然后将陶瓷钎焊到金属壳体中。在此产生到壳体的导热以及到接触电极的电接触。

3.尽管激光二极管构件自身在其设计尺寸中明显小于1mm,但壳体(例如具有激光二极管的to38壳体)具有超过30mm3的结构体积。对于可佩戴的设备如例如ar(增强现实)或vr(虚拟现实)眼镜需要三个激光二极管作为用于颜色红色、绿色和蓝色的光源。

4.除激光二极管外还需要用于光束成形的另外的光学元件。封装的激光二极管的小型化对于可佩戴的设备是极大的优点。

5.在美国专利us 9,008,139 b2、de 10 2015 108 117 a1、de 10 2015 208 704 a1、de 10 2016 213 902 a1以及de 10 2017 104 108 a1中描述了用于边缘发射极激光二极管的晶片层级封装的方案,由此能够实现小的构件壳体体积。

技术实现要素:

6.本发明基于一种微机械光学构件,其具有:衬底、间隔保持器和盖件,它们彼此相叠地布置且限界严密密封的腔,其中,半导体激光器在该腔中布置在衬底上。本发明的核心在于,在半导体激光器的光束路径中布置有自身的光学元件,该光学元件固定在间隔保持器上。这能够实现具有可选的光束出口方向、可集成的光电二极管和光学光束成形元件的激光二极管的严密封装。光学元件可以在安装位置和安装角度上在宽的范围内自由定位,而不同于在现有技术中。在现有技术中,通过间隔保持器自身的加工和涂覆实现镜。此外,本发明能够实现应用如下光学元件:该光学元件在其材料、表面品质、表面涂层和形状方面是可自由选择的。

7.根据本发明的微机械光学构件的一个有利构型设置,该光学元件固定在间隔保持器的内侧上或外侧上。有利地可以如此实现用于半导体激光器的合适的光束几何形状。

8.根据本发明的微机械光学构件的一个有利构型设置,衬底是单层或多层的陶瓷衬底。有利地,如此确定半导体激光器的合适的安装高度,能够实现用于半导体激光器的电接触和合适的导热。

9.根据本发明的微机械光学构件的一个有利构型设置,间隔保持器在内侧上对于来自半导体激光器的光具有呈微机械结构、尤其是缝隙沟槽形式的光束捕获器。有利地如此抑制在腔内部中的散射光,该散射光尤其可以反射回到激光器中并且因此可能干扰激光器。

10.根据本发明的微机械光学构件的一个有利构型设置,间隔保持器在外侧上具有用于冷却的微机械结构、尤其是缝隙沟槽。有利地,如此能够实现用于半导体激光器的合适的导热。

11.根据本发明的微机械光学构件的一个有利构型设置,间隔保持器由硅、尤其是单晶硅构成。有利地可以适合地由具有合适晶体取向的硅晶片制造间隔保持器。

12.根据本发明的微机械光学构件的一个有利构型设置,光学元件是用于反射来自半导体激光器的光的镜。有利地可以通过该镜将半导体激光器的光束路径垂直于衬底的主平面或盖件引导。

13.在此特别有利地,盖件由对于来自半导体激光器的光透明的材料、尤其由玻璃构成。有利地可以由此通过盖件发出激光。

14.特别有利地在此附加地,盖件在内侧和/或在外侧上具有防反射涂层。有利地由此避免激光的反向反射。

15.也特别有利地,盖件在外侧上局部地具有光束吸收涂层。有利地可以由此吸收散射光。

16.根据本发明的微机械光学构件的一个有利构型设置,光学元件是用于传输来自半导体激光器的光的光学窗。有利地可以通过该窗将半导体激光器的光束路径平行于衬底的主平面或盖件引导。

17.在此特别有利地,光学窗在内侧上或在外侧上具有防反射涂层。有利地由此避免激光的反向反射。

18.在此也特别有利地,盖件在内侧上对于来自半导体激光器的光具有呈微机械结构、尤其是缝隙沟槽形式的光束捕获器。有利地如此抑制在腔内部中的散射光。

19.本发明也涉及一种用于制造微机械光学构件的方法,其包括如下步骤:

20.a-提供硅晶片作为间隔晶片;

21.b-将用于koh刻蚀的掩膜施加和构造到间隔晶片上;

22.c-在间隔晶片中从晶片的后侧出发通过koh刻蚀制造腔;

23.d-在腔的第一侧面中实现通向间隔晶片前侧的通孔;

24.e-在第一侧面上借助玻璃焊料固定光学元件,其中,覆盖并严密地封闭通孔;

25.f-将盖晶片施加和固定到间隔晶片后侧上;

26.g-在间隔晶片前侧上制造通向腔的入口;

27.h-将衬底连同布置在其上的半导体激光器固定在间隔晶片前侧上,其中,将半导体激光器导入到腔中,并且入口被衬底覆盖并严密地封闭。

28.有利地,通过该方法可以以晶片层级的方式制造微机械光学构件。有利地可以通过用于半导体激光器自身的衬底和自身的光学元件实现和调整期望的光束路径。

29.所述方法的一个有利构型设置,在步骤d中通过间隔晶片的各向异性的刻蚀实现通孔;以及在步骤e中从间隔晶片后侧供应光学元件并且将该光学元件在第一侧面上固定

在腔内侧上。有利地在此通过koh刻蚀的刻蚀前峰形成第一侧面。有利地将光学元件引入到腔中并且固定在腔内部中,由此可以实现一种特别紧凑和鲁棒的微机械光学构件。

30.所述方法的一个有利构型设置,在步骤d中通过在其前侧上锯或磨削间隔晶片实现第一侧面和通孔;以及在步骤e中从间隔晶片前侧供应光学元件并且将该光学元件在第一侧面上固定在腔外侧上。

31.也有利的是,在步骤h之后在步骤i中通过穿过间隔晶片和盖晶片的锯或磨削或沟槽刻蚀分隔微机械光学构件。有利地可以如此以晶片层级的方式实现制造工艺的最大部分,由此简化微机械光学构件的调整、测试和处理。

32.根据本发明的微机械光学构件的特点在于非常小的体积。原则上多个激光二极管(例如用于颜色红色、绿色、蓝色和红外)也可以封装在壳体中。光束出口可选地可以垂直或平行于在衬底上(例如在电路板上)的构件壳体的装配平面实现。为了测量和调节激光二极管的光束功率可以集成光电二极管以及用于光束成形的光学元件。因为制造方法在使用中能够以晶片层级实现,所以能够实现低的制造成本。制造方法使用在用于大批量生产中的mems的材料和工艺。在硅玻璃技术中的制造方法在低制造成本的情况下具有特别高的利用。本发明能够实现半导体激光器的损耗功率的良好导出。构件作为smt(表面装配技术)构件的可再处理性是有利的。作为光学元件不但能够集成窗或平面镜而且集成用于光束成形的元件如透镜和凹面镜。有利地,在根据本发明的构件的制造中,能够实现激光二极管相对于光学元件的微调。有利地,通过光学吸收层或结构可以使从壳体发出的散射光束最小化。有利地,呈镜形式的自身的光学元件能够实现小的光学损耗,或者通过高的光学反射率和表面品质能够实现少的散射光束。有利地,通过高的光学品质和双侧的防反射涂层能够在装置的光学出口窗上实现小的光学损耗或少的散射光束。

附图说明

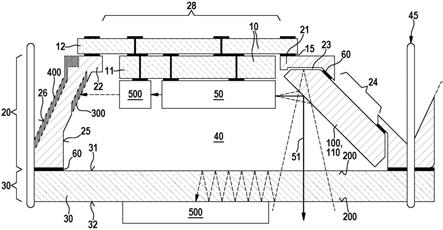

33.图1根据本发明的微机械光学构件的第一实施例的示意性横截面图;

34.图2根据本发明的微机械光学构件的第二实施例的示意性横截面图;

35.图3根据本发明的微机械光学构件的第三实施例的示意性横截面图;

36.图4根据本发明的微机械光学构件的第四实施例的示意性横截面图;

37.图5根据本发明的微机械光学构件的第五实施例的示意性横截面图;

38.图6根据本发明的微机械光学构件的第六实施例的示意性横截面图;

39.图7根据本发明的微机械光学构件的第七实施例的示意性横截面图;

40.图8根据本发明的微机械光学构件的第八实施例的示意性横截面图;

41.图9a、b、c根据本发明的用于制造第一实施例的微机械光学构件的方法,其中在间隔晶片的后侧上插入光学元件;

42.图10a、b根据本发明的用于制造第二实施例的微机械光学构件的方法,其中在间隔晶片的前侧上插入光学元件;

43.图11根据本发明的用于制造微机械光学构件的方法的示意图;

44.图12a、b用于制造用于第一实施例的微机械光学构件的光学元件的方法,其中制造镜;

45.图13用于制造用于第二实施例的微机械光学构件的光学元件的方法,其中制造光学窗;

46.图14用于制造用于第三实施例的微机械光学构件的光学元件的方法,其中制造具有透镜的光学窗;

47.图15用于制造用于第四实施例的微机械光学构件的光学元件的方法,其中制造弯曲的镜。

具体实施方式

48.图1示意性地示出根据本发明的微机械光学构件的第一实施例的横截面。在此示出如下装置,该装置包括衬底10、间隔保持器20以及盖件30,它们彼此相叠地布置并且限界严密密封的腔40,其中,半导体激光器50在腔中布置在衬底上。根据本发明,在半导体激光器的光束路径51中布置有自身的不同于间隔保持器的光学元件100,该光学元件固定在间隔保持器上。在该实施例中,光学元件是用于反射来自半导体激光器的光的镜110,盖件由对于来自半导体激光器的光透明的材料、在此由玻璃构成。盖件在内侧31上和在外侧32上具有防反射涂层200。间隔保持器在内侧25上具有对于来自半导体激光器的光的呈微机械结构、在此缝隙沟槽形式的光束捕获器300。间隔保持器在外侧26上具有用于冷却的微机械结构400、在此是缝隙沟槽。衬底10是多层的陶瓷衬底,其由第一陶瓷11和第二陶瓷12组成。

49.该装置以晶片层级的方式制造并且为此由用于盖件的盖晶片、用于间隔保持器的硅间隔器晶片、光学元件,在此为镜以及单层或多层的具有钎焊的激光二极管的陶瓷衬底组成。

50.对于在此所述的具有垂直光束出口的实施方式,盖晶片由光学透明的玻璃组成并且在两侧具有用于提高传输(或者用于降低反射光束损耗)的防反射涂层。间隔器晶片或间隔晶片由具有特殊晶体取向的硅组成。晶体取向是这样的,使得通过koh刻蚀产生45

°

斜度的腔的第一侧面21,光束偏转元件安装在该第一侧面上。硅标准晶片具有对于两个54.7

°

的侧面产生的晶体取向。为了将期望的刻蚀侧面21改变到45

°

,需要-9.7

°

的晶体“错误取向(fehlorientierung)”。第二侧面22由此改变+9.7

°

,至64.4

°

。间隔晶片为了将陶瓷衬底钎焊到间隔器的前侧上而设有并构造合适的能钎焊的金属层。

51.在构造金属层堆叠之后,通过沟槽刻蚀在第一侧面21上引入通孔24以及用于光学元件100的凹槽23。在该沟槽刻蚀中可选地可以将“光束吸收结构”300引入到第二侧面22上。该结构用于吸收在激光二极管棱边上出现的不期望的光束,该棱边与原本的发射棱边(emissionskante)对置。

52.紧接着将镜110插入到第一侧面21上的凹槽23中。该凹槽防止元件从其额定位置滑脱。光学元件(由硅或玻璃组成)之前已经通过沉积工艺在晶片复合体中在一侧设有高反射层(例如铝或银)并且因此实现镜。在光束偏转元件的相对侧上同样在晶片复合体中例如通过丝网印刷施加玻璃焊料60并且在淬火步骤中固化(“预烘”)。

53.紧接着是分隔工艺(“锯”),其中由一个晶片制造各个芯片。分隔的棱边轮廓可以有利地如此构型,使得产生倒棱或凹槽45。该棱边轮廓和凹槽的形状和尺寸引起:元件在放置之后保留在其正确位置中且不打滑。棱边轮廓通过选择一个或多个具有相应轮廓的锯片或者能够通过所谓的分段裁切(step-cut)(两个锯区段相继地具有相应的宽度和深度)制

造。分隔也可通过沟槽刻蚀实现。分隔的各芯片借助(拾取和放置pick and place)装备设备以45

°

角引入到间隔器晶片中的第一侧面21上和凹槽23中。在装备所有第一侧面21之后进行加热工艺,其中玻璃焊料软化。在该加热工艺中,在间隔器晶片的前侧和后侧之间形成压力差,由此使光束偏转元件压紧到第一侧面21上。玻璃焊料60润湿侧面、被挤压并且在冷却之后产生镜与间隔保持器的紧密和严密密封的连接。

54.在下一步骤中,设有双侧防反射涂层200的玻璃盖晶片通过丝网印刷设有玻璃焊料-密封结构并预固化(“预烘”)。盖晶片随后在商业上通用的晶片键合(waferbonder)中在提高的温度和机械压力下并且在合适的大气下与间隔器晶片紧密和严密地连接。

55.位于盖晶片和间隔器晶片之间的腔40从间隔器晶片的前侧通过硅的沟槽刻蚀打开。在此形成入口28。在该沟槽刻蚀时,也可以在第二侧面22的外表面上或一般在朝前侧向外暴露的面上引入“冷却结构”400。这些结构用于增大构件表面并且引起改善构件散热或者说改善的冷却。紧接着插入预制的陶瓷衬底10,在其上已经事先钎焊和接触有激光二极管50。该插入借助(拾取和放置)装备设备或借助倒装芯片键合器(flip-chip-bonders)实现。配备间隔器晶片和盖晶片的复合体在加热工艺中在提高的温度下在合适的大气下与陶瓷衬底焊接。在此在陶瓷衬底与间隔器晶片之间产生紧密和严密的钎焊连接15。入口28由此又被封闭并且激光器50位于腔40中。因为激光二极管的功能会被过高温度损坏,所以为了尽可能低的钎焊温度需要在陶瓷和在间隔器晶片上的合适的金属化和合适的焊料。然而,该焊料在随后具有回熔钎焊(约在260℃的温度下)的smd装配过程中不应重新熔化。紧接着将晶片分隔为芯片,即根据本发明的微机械光学构件。芯片适用于smd装配,例如在(柔性)电路板上的再处理。为此使芯片翻转,并且以陶瓷的一侧放置到所设置的装配衬底上并钎焊。

56.用于测量光束功率的光电二极管500在多种应用中是需要的,如例如在用于颜色管理的三色激光器模块中。光电二极管可以可选地在腔中安装在半导体的与激光器发射点对置的一侧上。该光电二极管固定并且也接触在陶瓷上。替代地也可以将光电二极管例如在发出的光束旁放置到盖晶片的外侧32上并且借助透明粘接剂固定。光电二极管探测散射光束。接触能够借助引线连接实现。例如在自身的柔性衬底上的施加和接触的其它类型同样是可能的。

57.通过腔40、通向前侧的入口28以及陶瓷10、11、12(陶瓷在入口上闭合腔)的合适的尺寸设计,原则上也可以将例如不同颜色的多个激光二极管元件封装到壳体中。

58.在使用倒装芯片键合器的情况下,激光二极管相对于壳体或相对于光学元件的微调是可能的。在此,在承载陶瓷的定位期间使激光器进行光束发射,并且例如借助ccd摄像机求取光束位置。通过定位的修正,使光束与额定位置协调一致(主动校准)。这样的主动校准仅能够在非常有限的范围内校正激光二极管在陶瓷上相对于壳体的倾斜(ρ绕着x轴以及绕着y轴)和高度变化(沿z),因为这可能导致不密封的钎焊连接。在正确的横向(x、y)和旋转(θ)定位的情况下,通过陶瓷的快速、局部的加热实现陶瓷的钎焊。

59.此外,在图9和10中示意性地示出根据本发明用于制造微机械光学构件的方法的两个实施例。

60.为了激光二极管损耗功率的优化导热,代替第一陶瓷11可以使用具有非常良好导热的材料。该材料可以用作热导体。在这种情况下实现激光二极管的至少一个电极和光电

二极管直接通过引线连接与第二陶瓷12的电接触。

61.因为光束偏转元件、具有凹面镜的光束偏转元件、玻璃窗、具有透镜的玻璃窗及其相应的涂层利用arc(双侧地)或者借助反射层在晶片复合体中制造,所以在两侧上可实现非常高的光学品质。各元件可以在玻璃或硅晶片上实现。通过该高的光学品质可以使不期望的散射光束最小化、使光学传输最大化并且优化光束成形。作为反射层可以使用铝或者银。银反射层具有最高的反射率并且能够实现最小的光束强度损耗。为了避免其由于天气影响而退化对反射层的钝化仅须直到其在构件腔中的严密封装用作保护。因此不需要在元件的分隔棱边上的钝化。用于其制造的相应方法此外在下面在图12、13和14、15中示意性地示出。在分隔时制造的棱边轮廓可以根据磨削片的轮廓自由变化。硅偏转元件通过沟槽刻蚀的分隔同样是可能的。对于该元件的特别棱边轮廓仅对于附图在截面中可见的棱边是需要的。

62.所有实施例,如果有意义,也可以相互组合。

63.图2示出根据本发明的微机械光学构件的第二实施例的示意性横截面图。在该实施方式中,与第一实施例不同地,两层的陶瓷通过单层陶瓷衬底10代替,并且激光器芯片50的厚度适当地提高。示例中的构件不具有光电二极管、光束吸收结构和冷却结构。

64.图3示出根据本发明的微机械光学构件的第三实施例的示意性横截面图。在该实施方式中,在盖晶片的外表面上例如通过丝网印刷施加光束吸收层250。然而,该层也可以通过例如黑铬的沉积和光刻结构化制造在盖晶片的前侧或后侧上。在盖件30上的该光束吸收层250防止散射光从微机械光学构件不期望地发出(=遮光物)。不期望的散射光例如在盖晶片的边界面上或者通过在激光二极管的与反射点对置的一侧上发出的光产生,该光在第二侧面22上被反射。

65.图4示出根据本发明的微机械光学构件的第四实施例的示意性横截面图。在该实施方式中,光束路径51和从微机械光学构件的光束出口是水平的。为此,作为光学元件100使用在两侧设有防反射涂层200的玻璃窗120。玻璃焊料60的施加和该元件的分隔和接合类似于在图1中的第一实施例的描述。

66.盖晶片有利地由硅组成。为了使不期望的散射光,例如由于在玻璃边界面上的反射最小化,可以在盖晶片的朝向腔40的一侧上通过沟槽刻蚀安装光束停止结构300。在晶片复合体中,在第二侧面22的外侧上反射水平通过玻璃窗发出的光束。该反射的光束52的位置例如可以在ccd阵列上被探测。通过与光束的额定位置的比较可以检查发射的激光二极管50相对于壳体的定位精度。

67.在该实施方式中,对于硅间隔器晶片材料可以省去特别的晶体取向。侧面21和22的角可以具有相同的斜度(54.7

°

)。

68.图5示出根据本发明的微机械光学构件的第五实施例的示意性横截面图,其中具有水平的光束出口和集成的光电二极管500。盖晶片在此由光学透明玻璃构成。在这种情况下,为了测量光束功率可以将光电二极管安装在合适的位置处,有利地在形成在出口窗120的边界面上的反射的光束路径中。

69.在该实施方式中,对于硅间隔器晶片材料可以省去特别的晶体取向。侧面21和22的角可以具有相同的斜度(54.7

°

)。

70.图6示出根据本发明的微机械光学构件的第六实施例的示意性横截面图,其中具

有在垂直的光束出口情况下的集成的光束成形光学器件。光学元件100构型为反射的并且在朝向空腔的一侧上具有带有限定的深度轮廓的凹部。因此涉及凹面镜110。凹部的形状可以如此合适地选择,使得发散到其上的光束被聚焦/平行化(光束成形)。然而,根据应用其它轮廓也是可能的。具有这样的元件的晶片在市场上是可提供的或可以利用已知的mems工艺制造。

71.在凹面镜110的表面上可以施加合适的反射层。该镜可以由硅或玻璃以晶片层级的方式或在晶片复合体中制造并且也可被涂覆。玻璃焊料60的施加和该元件的分隔和接合类似于在第一实施方式中的描述。

72.图7示出根据本发明的微机械光学构件的第七实施例的示意性横截面图,其中具有在水平光束出口情况下的集成的光束成形光学器件。光学元件100由玻璃构成并且在光束路径51中例如构成非球面的平面凸透镜元件。透镜元件的凸形侧位于窗120的远离空腔指向的一侧上。窗、准确地说是透镜由玻璃构成并且以晶片层级的方式或在晶片复合体中制造并且也设有防反射涂层200。具有这样的元件的晶片在市场上是可提供的。玻璃焊料60的施加和该元件的分隔和接合类似于在第一实施方式中的描述。然而,根据应用,用于期望光束成形的其它透镜形式也是可能的。在该实施方式中,对于硅间隔器晶片材料可以省去特别的晶体取向。第一和第二侧面21和22的角可以具有相同的斜度(54.7

°

)。盖件30在内侧31上具有呈缝隙沟槽形式的微机械结构作为光束捕获器300。

73.图8示出根据本发明的微机械光学构件的第八实施例的示意性横截面图。在该实施方案中,光束出口可以不但水平而且垂直。这取决于所选择的光学元件100(窗或镜)。在该实施方式中,对于硅间隔器晶片材料可以省去特别的晶体取向。侧面21和22的角可以具有相同的斜度(54.7

°

)。在腔40和前侧结构的koh刻蚀之后实现45

°

侧面,玻璃窗(或偏转元件)被施加到该侧面上,其方式是由前侧从外部通过磨削引入凹槽45。在此,通过以45

°

磨削平面切割后侧腔在第一侧面21上形成开口24以及环绕该开口的、用于从外部放置的窗120或镜110的玻璃焊料60的密封面。磨削轮廓如此选择,使得所选择的光学元件100本身落入到期望的端部位置中并且也保留在那里(也参见图10)。光学元件上的玻璃焊料通过加热工艺被软化并且通过在间隔器晶片的前侧与后侧之间的压力差被挤压。通过润湿在此在冷却之后产生与间隔器晶片的紧密和严密的连接。图10此外在下面示意性地示出用于该实施方式的、具有各个步骤的制造方法变型。制造具有其它几何形状的腔替代地利用其它构造方法如例如借助沟槽刻蚀是可能的。

74.图9a、b、c示意性地示出根据本发明的用于制造第一实施例的微机械光学构件的方法,其中在间隔晶片的后侧上插入光学元件。

75.图9a在左侧示出由间隔晶片的前侧和后侧通过各向异性的刻蚀(沟槽刻蚀)引入沟槽。在中间示出在前侧和后侧上施加和构造koh掩膜层以及koh刻蚀。通过koh刻蚀从后侧实现腔40,并且从前侧引入凹槽45。在右侧示出将金属化结构29施加到前侧上。

76.图9b在左侧示出在间隔晶片中在前侧和后侧之间、更准确地说在凹槽45与腔40之间借助沟槽刻蚀打开通孔24,同样示出从晶片的后侧制造凹槽23和在第二侧面22上的光束吸收结构300。

77.在中间示出将光学元件100在第一侧面21上插入到凹槽23中,以及示出用于光学元件和间隔晶片的热接合的加热工艺。

78.在右侧示出借助玻璃焊料60对盖晶片和间隔晶片的严密接合。

79.图9c在左侧示出通过实现入口28打开腔40,以及可选地示出从晶片的前侧通过沟槽刻蚀制造冷却结构400。

80.在右侧示出将激光二极管50插入到陶瓷衬底10上,以及示出借助加热工艺如例如回熔钎焊、热压焊接、热超声焊接、激光钎焊、倒装芯片键合将衬底与间隔晶片接合。

81.图10a、b示出根据本发明的用于制造第二实施例的微机械光学构件的方法,其中在间隔晶片的前侧上插入光学元件。

82.该实施例尤其能够实现制造根据第八实施例的微机械光学构件。

83.图10a在左侧示出在后侧上沟槽刻蚀以及在前侧和后侧koh刻蚀之后的间隔晶片(类似于图9a左侧和中间)。由此已经从后侧引入腔40。通过随后的磨削或锯,在凹槽45中在间隔晶片的前侧上引入第一侧面21、在此是45

°

的侧面。第一侧面用作光学元件的装配面。锯为此可以具有不同轮廓,如在附图中通过虚线示意性示出的那样。

84.在右侧示出前侧的金属化结构29、从外部、即从间隔晶片的前侧插入光学元件100以及随后的加热工艺、光学元件与间隔晶片的接合。

85.图10b在左侧示出盖晶片与间隔晶片的接合。在右侧示出陶瓷衬底与间隔晶片的插入和接合,以及芯片、即微机械光学构件的分隔。为此存在示意性示出的锯片。

86.具有其它几何形状的腔40的制造替代地也利用其它构造方法如例如通过沟槽刻蚀是可能的。

87.图11示意性地示出根据本发明的用于制造微机械光学构件的方法,该方法具有以下基本步骤:

88.a-提供硅晶片作为间隔晶片;

89.b-将用于koh刻蚀的掩膜施加并构造到间隔晶片上;

90.c-在间隔晶片中从晶片的后侧出发通过koh刻蚀制造腔40;

91.d-在腔40的第一侧面21中实现通向间隔晶片的前侧的通孔24;

92.e-在第一侧面21上借助玻璃焊料60固定光学元件100,其中,覆盖并严密地封闭通孔24;

93.f-将盖晶片施加并固定到间隔晶片的后侧上;

94.g-在间隔晶片的前侧上制造通向空腔40的入口28;

95.h-将衬底10连同布置在其上的半导体激光器50固定在间隔晶片的前侧上,其中,将半导体激光器导入到腔中,并且入口28被衬底覆盖和严密地封闭。

96.随后,在步骤i中通过穿过间隔晶片和盖晶片的锯或磨削或沟槽刻蚀(各向异性刻蚀)分隔微机械光学构件。

97.图12a和b示出用于制造用于第一实施例的微机械光学构件的光学元件的方法,其中制造镜。

98.图12a示出提供的、由硅或玻璃构成的镜晶片111,该镜晶片在后侧上设有反射层112并且在前侧上局部地设有玻璃焊料60。可选地,在反射层上也还可以布置一个或多个保护层或钝化层。

99.图12b示意性地示出通过以两个不同的锯侧轮廓103、104进行两阶段锯割镜晶片111来分隔光学元件100、在此是镜110。不同的锯轮廓在此是可以考虑的且在此仅象征性示

出。镜晶片为此在锯带105上固定在承载框架106上。

100.图13示出用于制造用于第二实施例的微机械光学构件的光学元件的方法,其中制造光学窗。

101.图13a示出提供的、由玻璃构成的窗晶片121,该窗晶片可选地单侧或双侧设有防反射涂层200。替代地,该晶片也可以由其它不同于传统玻璃的材料组成,只要半导体激光器的波长穿过该材料,并且该材料能够固定在由硅制成的间隔晶片上。在前侧上,窗晶片局部地设有玻璃焊料60。

102.图13b示意性地示出通过以两个不同的锯侧轮廓103、104进行两阶段锯割窗晶片121来分隔光学元件100、在此是窗120。

103.图14示出用于制造用于第三实施例的微机械光学构件的光学元件的方法,其中制造具有透镜的光学窗。在此示出窗晶片121,该窗晶片具有用于光束成形的透镜元件123。窗晶片21可以单侧或双侧地具有防反射涂层200。在窗晶片21上借助玻璃焊料60固定另一玻璃或硅晶片122。另一玻璃或硅晶片122具有凹槽并且如此布置,使得该凹槽围绕透镜元件。玻璃焊料在此同样不但在另一晶片122的自由表面上而且在另一晶片122与窗晶片121之间围绕透镜元件。

104.在附图的右侧上示意性地示出通过以两个不同的锯侧轮廓103、104进行两阶段锯割另一晶片122和窗晶片121来分隔光学元件100、在此是带有透镜123的窗120。

105.图15示出用于制造用于第四实施例的微机械光学构件的光学元件的方法,其中制造弯曲的镜。在此示出镜晶片111,该镜晶片具有用于光束成形的凹面镜元件113和反射涂层112。高反射层施加在镜晶片的后侧上并且可选地还具有一个或多个钝化层。在前侧上,镜晶片局部地设有玻璃焊料60。

106.在附图的右侧上示意性地示出通过以两个不同的锯侧轮廓103、104进行两阶段锯割镜晶片111来分隔光学元件100、在此是镜110。

107.附图标记列表

108.10

ꢀꢀꢀꢀꢀ

衬底

109.11

ꢀꢀꢀꢀꢀ

第一陶瓷

110.12

ꢀꢀꢀꢀꢀ

第二陶瓷

111.13

ꢀꢀꢀꢀꢀ

电内层连接

112.15

ꢀꢀꢀꢀꢀ

钎焊连接

113.20

ꢀꢀꢀꢀꢀ

间隔保持器

114.21

ꢀꢀꢀꢀꢀ

第一侧面

115.22

ꢀꢀꢀꢀꢀ

第二侧面

116.23

ꢀꢀꢀꢀꢀ

凹槽

117.24

ꢀꢀꢀꢀꢀ

通孔

118.25

ꢀꢀꢀꢀꢀ

间隔保持器内侧

119.26

ꢀꢀꢀꢀꢀ

间隔保持器外侧

120.28

ꢀꢀꢀꢀꢀ

入口

121.29

ꢀꢀꢀꢀꢀ

金属化结构

122.30

ꢀꢀꢀꢀꢀ

盖件

123.31

ꢀꢀꢀꢀꢀ

盖件内侧

124.32

ꢀꢀꢀꢀꢀ

盖件外侧

125.40

ꢀꢀꢀꢀꢀ

腔

126.45

ꢀꢀꢀꢀꢀ

凹槽

127.50

ꢀꢀꢀꢀꢀ

半导体激光器

128.51

ꢀꢀꢀꢀꢀ

光束路径

129.52

ꢀꢀꢀꢀꢀ

在晶片复合体中反射的光束

130.60

ꢀꢀꢀꢀꢀ

玻璃焊料

131.100

ꢀꢀꢀꢀ

光学元件

132.103

ꢀꢀꢀꢀ

第一锯侧轮廓

133.104

ꢀꢀꢀꢀ

第二锯侧轮廓

134.105

ꢀꢀꢀꢀ

锯带

135.106

ꢀꢀꢀꢀ

承载框架

136.110

ꢀꢀꢀꢀ

镜

137.111

ꢀꢀꢀꢀ

镜晶片

138.112

ꢀꢀꢀꢀ

反射层

139.113

ꢀꢀꢀꢀ

凹面镜元件

140.120

ꢀꢀꢀꢀ

光学窗

141.121

ꢀꢀꢀꢀ

窗晶片

142.122

ꢀꢀꢀꢀ

另一玻璃或硅晶片

143.123

ꢀꢀꢀꢀ

透镜元件

144.200

ꢀꢀꢀꢀ

防反射涂层

145.250

ꢀꢀꢀꢀ

光束吸收涂层

146.300

ꢀꢀꢀꢀ

光束捕获器

147.400

ꢀꢀꢀꢀ

用于冷却的微机械结构

148.500

ꢀꢀꢀꢀ

光电二极管

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1