电池模块以及电池模块制造方法与流程

1.本公开涉及电池模块以及电池模块制造方法。

背景技术:

2.日本特开2018

‑

032519号公报(专利文献1)中公开了一项如下所述的技术:在电池模块中具备:箱状的模块壳体,上部被开口;和电池组,被收纳于该模块壳体,在电池组与模块壳体之间相互对置的电池组侧对置面与壳体侧对置面以大致相同的角度分别倾斜。

3.因此,在专利文献1中,通过向模块壳体的收纳部内压入电池组,能够对电池组赋予约束载荷。

4.然而,在专利文献1中,由于如上述那样通过向模块壳体等收纳壳体的收纳部内压入电池组来对该电池组赋予约束载荷(加压力),所以若因制造误差而导致电池组的尺寸发生偏差,则存在加压力产生偏差的可能性。

5.因此,可考虑通过在收纳壳体与电池组之间设置间隙并根据该间隙插入填隙片(shim,隔离物)来吸收电池组中的制造误差的方法。

6.该情况下,利用加压用的爪部件对电池组进行加压来确保该间隙,向所确保的间隙内插入填隙片,但在该间隙小的情况下,填隙片与爪部件干涉而难以向间隙内插入填隙片。

技术实现要素:

7.本公开考虑了上述情况,其目的在于,获得即便收纳壳体与电池组之间的间隙小也能够容易地向该间隙内插入填隙片的电池模块以及电池模块制造方法。

8.第1方式的电池模块具有:箱状的收纳壳体,上方侧被开口;电池组,沿着水平方向层叠多个单电池而成,并被插入于上述收纳壳体内;以及材质不同的多种填隙片,以沿着上述单电池的层叠方向上述电池组被加压的状态配置于该电池组与上述收纳壳体之间。

9.在第1方式的电池模块中,在上方侧开口的箱状的收纳壳体内插入有沿着水平方向层叠多个单电池而成的电池组。并且,在本公开中,以沿着该单电池的层叠方向电池组被加压的状态在该电池组与收纳壳体之间配置有材质不同的多种填隙片。

10.这里,“材质不同”是指机械性质不同且改变温度、加压速度等条件时的弹性模量(弹性模量的变量依赖性)不同的部件。

11.因此,“材质不同的多种填隙片”除了包括例如由树脂与金属的组合构成的多种填隙片以外,还包括由钢铁与不锈钢等金属彼此的组合构成的多种填隙片、由聚丙烯与尼龙等树脂彼此的组合构成的多种填隙片。

12.另外,作为弹性模量的变量依赖性的一个例子,例如对弹性模量的温度依赖性进行说明。一般若部件的温度变高,则弹性模量变低而容易变形。

13.例如,若在金属与树脂中进行比较,则由于金属具有较高的刚度,与树脂相比,温度依赖性较低,因温度引起的变化较小,所以尺寸的稳定性较高。相对于金属,树脂的温度

依赖性高于金属,容易变形。即,尺寸吸收性较高。

14.因此,当向设置于收纳壳体与电池组之间的间隙内插入填隙片时,通过压缩高依赖性填隙片,能够在该间隙内插入高依赖性填隙片。

15.从而,在本公开中,通过使用树脂制的填隙片与金属制的填隙片,例如即便在收纳壳体与电池组之间的间隙小的情况下,也能够通过树脂制的填隙片的变形(压缩)来对于该间隙容易地插入树脂制的填隙片以及金属制的填隙片。

16.另外,在向该间隙内插入有树脂制的填隙片以及金属制的填隙片的状态下,由于金属具有较高的刚度,所以通过该金属制的填隙片能够充分获得对于电池组所需的加压力。

17.第2方式的电池模块在第1方式的电池模块的基础上提出,上述多种填隙片使用弹性模量的变量依赖性不同的部件。

18.在第2方式的电池模块中,通过使用弹性模量的变量依赖性不同的部件作为多种填隙片,能够通过控制所依赖的变量来最大限度利用材质的机械性质。

19.即,能够确保向收纳壳体与电池组之间的间隙插入多种填隙片时的填隙片的插入性、和在收纳壳体内收纳有电池组以及多种填隙片的状态下的对该电池组进行加压的加压力的维持双方。

20.第3方式的电池模块在第2方式的电池模块的基础上提出,上述变量依赖性为温度依赖性。

21.在第3方式的电池模块中,由于变量依赖性为温度依赖性,所以通过在向设置于收纳壳体与电池组之间的间隙内插入填隙片时控制温度以使该填隙片的厚度变化,能够使该填隙片容易变形(变薄)而即便在该间隙小的情况下也容易地在该间隙内插入填隙片。

22.第4方式的电池模块制造方法是在第1方式~第3方式中任一方式所记载的电池模块的制造中应用的电池模块制造方法,具有:第1加压工序,沿着上述单电池的层叠方向对该电池组进行加压;长度测量工序,在通过上述第1加压工序被加压后的上述电池组中对上述单电池的层叠方向的尺寸进行测量;插入间隙导出工序,根据由上述长度测量工序测量出的结果来导出上述电池组被插入至上述收纳壳体内时的插入间隙;选择工序,在通过上述插入间隙导出工序导出的插入间隙为阈值以下的情况下,选择材质不同的多种填隙片;第2加压工序,在以上述多种填隙片中的弹性模量的变量依赖性较高的填隙片的厚度变化的方式控制了变量的状态下,对通过上述选择工序选择出的多种填隙片以及上述电池组进行加压;以及插入工序,将通过上述第2加压工序被加压了的上述多种填隙片以及上述电池组插入至上述收纳壳体。

23.在第4方式所涉及的电池模块制造方法中,具有第1加压工序、长度测量工序、插入间隙导出工序、选择工序、第2加压工序以及插入工序。

24.首先,在第1加压工序中,电池组被沿着单电池的层叠方向加压。

25.接下来,在长度测量工序中,在通过第1加压工序被加压了的电池组中对单电池的层叠方向的尺寸进行测量。

26.另外,在插入间隙导出工序中,根据通过长度测量工序测量出的结果来导出该电池组被插入至收纳壳体内时的插入间隙。

27.然后,在选择工序中,当通过插入间隙导出工序导出的插入间隙为阈值以下的情

况下,选择材质不同的多种填隙片。

28.进而,在第2加压工序中,在以多种填隙片中的弹性系数的变量依赖性较高的填隙片的厚度变化的方式控制了变量的状态下,对通过选择工序选择出的多种填隙片以及电池组进行加压。

29.然后,在插入工序中,将通过第2加压工序被加压了的多种填隙片以及电池组插入至收纳壳体。

30.这里,例如在温度依赖性较高的填隙片的情况下,由于若温度变高,则弹性模量变低而容易变形,所以第2加压工序中的“以弹性模量的变量依赖性较高的填隙片的厚度变化的方式控制了变量”是指提高温度。

31.即,在本公开中,在通过插入间隙导出工序导出的插入间隙为阈值以下的情况下,通过选择工序来选择材质不同的多种填隙片。而且,在第2加压工序中,在以多种填隙片中的弹性系数的变量依赖性较高的填隙片变形的方式例如提高了温度的状态下,对多种填隙片以及电池组进行加压。

32.由此,在本公开中,能够使弹性系数的变量依赖性较高的填隙片变形(使沿着加压方向的厚度变薄),当将多种填隙片以及电池组向收纳壳体插入时能够容易地插入。

33.另外,通过向间隙内插入多种填隙片,能够借助弹性系数的变量依赖性较低的填隙片来充分获得对于电池组所需的加压力。

34.另外,第2加压工序中的“多种填隙片以及电池组被加压”除了包括多种填隙片与电池组在一体化的状态下被加压的情况以外,还包括多种填隙片与电池组被分别加压的情况。

35.当多种填隙片与电池组在一体化的状态下被加压的情况下,与多种填隙片和电池组被分别加压的情况相比,由于加压工序一次便结束,所以作业效率提高。

36.另一方面,例如在进行加压时需要提高填隙片的温度的情况下,产生在多种填隙片与电池组一体化的状态下该温度对电池组造成影响的可能性。然而,在多种填隙片与电池组被分别加压的情况下,不产生这样的问题。即,能够进行与填隙片的材质对应的温度控制。

37.第5方式的电池模块制造方法在第4方式的电池模块制造方法的上述选择工序中,当上述插入间隙大于阈值的情况下,选择弹性系数的变量依赖性较低的填隙片。

38.在第5方式的电池模块制造方法中,在选择工序中,当通过插入间隙导出工序导出的插入间隙大于阈值的情况下,将多种填隙片以及电池组插入至收纳壳体时的插入性不存在问题。

39.因此,在本公开中,选择弹性模量的变量依赖性较低的填隙片、即刚度较高的填隙片。由此,在多种填隙片以及电池组被收纳于收纳壳体内的状态下,能够充分获得对于电池组所需的加压力。

40.如以上说明那样,第1方式的电池模块具有即便收纳壳体与电池组之间的间隙较小也能够向该间隙内容易地插入填隙片这一优良的效果。

41.第2方式的电池模块具有能够确保向收纳壳体与电池组之间插入填隙片时的插入性和对于被收纳在收纳壳体内的电池组的加压力的维持双方这一优良的效果。

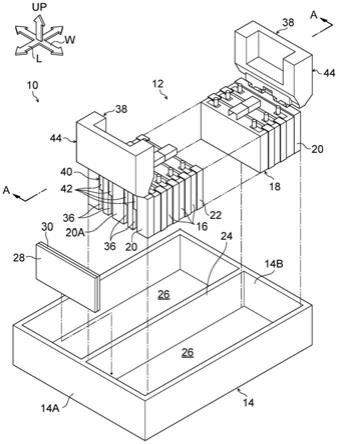

42.第3方式的电池模块具有即便在收纳壳体与电池组之间的间隙较小的情况下也能

够向该间隙内容易地插入填隙片这一优良的效果。

43.第4方式的电池模块制造方法具有当将多种填隙片以及电池组插入至收纳壳体时能够容易插入这一优良的效果。

44.第5方式的电池模块制造方法具有在多种填隙片以及电池组被收纳于收纳壳体内的状态下能够充分获得对于电池组所需的加压力这一优良的效果。

附图说明

45.基于下图对本发明的示例性实施例详细进行说明,其中:

46.图1是从斜上方侧观察构成本实施方式所涉及的电池模块的一部分的电池组的立体图;

47.图2是从斜上方侧观察构成本实施方式所涉及的电池模块的一部分的收纳壳体的立体图;

48.图3是从斜前方侧观察构成本实施方式所涉及的电池模块的电池组、填隙片以及收纳壳体的分解立体图;

49.图4是表示电池组被收纳于构成本实施方式所涉及的电池模块的收纳壳体内且在电池组与收纳壳体之间插入了填隙片的状态的从斜前方侧观察的立体图;

50.图5是表示本实施方式所涉及的电池模块的制造工序上的时间与加压力的关系的图表;

51.图6是表示制造本实施方式所涉及的电池模块的制造工序的流程图。

具体实施方式

52.使用附图对本公开的实施方式所涉及的电池模块10进行说明。其中,各图中适当示出的箭头up、箭头l、箭头w分别表示本实施方式所涉及的电池模块10的上方向、长度方向、宽度方向。

53.<电池模块的结构>

54.首先,对本公开的实施方式所涉及的电池模块10的结构进行说明。

55.图1中示出了从斜上方侧观察构成电池模块10的一部分的电池组12的立体图。

56.如图1所示,该电池组12构成为包括多个单电池16沿着水平方向层叠而成的电池层叠体18。另外,在电池组12中,在沿着该单电池16的层叠方向(箭头l方向)的电池层叠体18的两端分别设置有树脂制的端板20。

57.这里,电池组12形成为以单电池16的层叠方向作为长度方向的大致长方体状,端板20以该层叠方向作为板厚方向而呈大致矩形板状。另外,各单电池16例如是可充放电的二次电池,例如是锂离子二次电池,且是扁平的长方体形状的方形电池,但并不局限于锂离子二次电池,也可以是镍氢二次电池等其他种类。

58.并且,在各单电池16的上表面16a设置有圆柱状的正极端子16b以及负极端子16c。单电池16改变朝向而配置为正极端子16b与负极端子16c沿着电池层叠体18的长度方向(单电池16的层叠方向)交替配置。而且,沿着电池层叠体18的长度方向相邻的单电池16的正极端子16b以及负极端子16c经由作为导电性部件的未图示的汇流条相互连接。

59.另外,该电池层叠体18成为单电池16与树脂框22交替层叠的结构。即,在电池层叠

体18中,在单电池16与单电池16之间分别设置有树脂框22作为绝缘部件。

60.树脂框22例如由聚丙烯等树脂形成,在电池层叠体18的长度方向的两端配置有单电池16。而且,在配置于电池层叠体18的长度方向的两端的单电池16通过接合等而一体化有由聚丙烯等树脂形成的端板20。

61.另一方面,图2中示出了从斜上方侧观察构成电池模块10的一部分的收纳壳体14的立体图。

62.如图2所示,收纳壳体14呈上方侧开口的箱状,通过铝等的压铸成型而形成。能够在该收纳壳体14内收纳电池组12(参照图4)。

63.在本实施方式中,在该收纳壳体14的宽度方向的中央部设置有划分壁24,通过该划分壁24将收纳壳体14内划分为两部分。由此,设置有两个收纳部26,能够在该两个收纳部26内分别收纳电池组12。

64.此外,这里简易地图示了收纳壳体14的形状,但实际上为了使该收纳壳体14本身的刚度提高而对收纳壳体14设置有加强筋等。另外,这里在一个收纳壳体14内能够收纳两个电池组12,但也可以增大收纳壳体的容积而设定为在一个收纳壳体中收纳一个电池组。

65.另外,在本实施方式中,如图4所示,在收纳壳体14的收纳部26内收纳有电池组12以及后述的填隙片(隔离物)28、30。此外,虽未图示,但除了收纳这些部件之外,还可以在收纳壳体14的收纳部26内收纳冷却单电池16的冷却风扇等冷却部件。

66.这里,图4中示出了表示在收纳壳体14的收纳部26内收纳电池组12且在该电池组12的端板20与收纳壳体14的侧壁部14a之间插入有填隙片28、30的状态的从斜前方侧观察的电池模块10的立体图。

67.另外,图3中示出了从斜前方侧观察构成电池模块10的电池组12、填隙片28、30以及收纳壳体14的分解立体图。

68.在本实施方式中,图3所示的填隙片28使用了树脂制(例如聚丙烯)的板材,填隙片30使用了金属制(例如不锈钢)的板材。

69.即,在本实施方式中,填隙片28与填隙片30的材质不同,与金属制的填隙片30相比,树脂制的填隙片28的温度依赖性较高。因此,对于温度依赖性高的填隙片28而言,若温度变高,则弹性模量变低而容易变形。

70.因此,在本实施方式中,当向设置于收纳壳体14与电池组12之间的间隙(以下,称为“插入间隙”)内插入填隙片28、30时,通过提高温度依赖性较高的填隙片28的温度并压缩填隙片28,能够向该插入间隙容易地插入填隙片28、30。

71.另一方面,如图3所示,在端板20的外表面20a从该端板20的上端20b沿着上下方向设置有槽部36(这里为4条)。

72.这里,在本实施方式中,如图3所示,使用沿着长度方向(箭头l方向;单电池16的层叠方向)对电池组12进行加压的一对加压部件38。该加压部件38构成为包括配合电池组12的宽度方向(箭头w方向)的尺寸而形成为大致长方体状的加压部44和从该加压部44的下部垂下的爪部40,在爪部40沿着电池组12的宽度方向设置有两个脚片42。

73.该加压部件38能够分别配置在设置于电池组12的端板20的上方侧,并能够沿着电池组12的长度方向朝向相互接近的方向移动。设置于加压部件38的脚片42能够分别插入至形成在电池组12的端板20的槽部36内。

74.因此,通过在脚片42被插入至槽部36内的状态下加压部件38彼此接近,由此经由该脚片42沿着单电池16的层叠方向加压而对电池组12进行压缩。

75.<电池模块的作用以及效果>

76.接下来,与制造电池模块10的制造工序(制造方法)的说明一并对本公开的实施方式所涉及的电池模块10的作用以及效果进行说明。

77.在本实施方式所涉及的电池模块10的制造方法中,参照图1~图5,按照图6所示的流程图进行说明。依次经过第1加压工序、长度测量工序、插入间隙导出工序、选择工序、第2加压工序以及插入工序来制造本实施方式所涉及的电池模块10。

78.这里,图5示出了表示电池模块10在制造工序上的时间与加压力的关系的图表。另外,图6中示出了制造电池模块10的制造工序的流程图。

79.(电池组的第1加压工序)

80.在本实施方式的电池模块10的制造方法中,在图6所示的步骤100中对电池组12进行加压(第1加压工序)。

81.在本实施方式中,首先如图1、图3所示,向在设置于电池组12的长度方向(箭头l方向;单电池16的层叠方向)的两端部12a的端板20的外表面20a形成的多个槽部36内分别插入设置于加压部件38的多个爪部40的脚片42。

82.而且,在图3所示的电池组12的第1加压工序中,使该加压部件38彼此相互接近,借助该加压部件38的爪部40的脚片42沿着单电池16的层叠方向(箭头l方向)以规定的加压力f1(点a;参照图5)对该电池组12进行加压。由此,电池组12沿着单电池16的层叠方向被压缩。

83.然后,将电池组12的加压力f1减压至加压力f2(点b;参照图5),移至图6所示的步骤102。其中,加压力f2是在电池模块10中当成品时需要对于电池层叠体18的压力。

84.(电池组的长度测量工序)

85.接下来,在图6所示的步骤102中,对电池组12进行长度测量。

86.在本实施方式中,在图3所示的电池组12的加压工序中,沿着单电池16的层叠方向以加压力f2对电池组12进行加压,在经过了规定的时间之后(点c;参照图5),如图1所示,对电池组12的长度方向的长度(l1)进行测量,并移至图6所示的步骤104。其中,在图1中省略了图3所示的加压部件38的图示。

87.(电池组的插入间隙导出工序)

88.接下来,在图6所示的步骤104中,导出电池组12的插入间隙。

89.在本实施方式中,在图1所示的电池组12的插入间隙导出工序中,首先如图1所示,测量收纳壳体14的收纳部26的长度方向的长度(l2)。

90.然后,如图1所示,根据在电池组12的长度测量工序中测量出的电池组12的长度方向的尺寸(l1),通过与图2所示的收纳壳体14的收纳部26的长度方向的长度(l2)的尺寸差(l2

‑

l1)来导出电池组12被插入至收纳壳体14内时的、设置于收纳壳体14与电池组12之间的插入间隙。然后,移至图6所示的步骤106。

91.(填隙片的选择工序)

92.接下来,在图6所示的步骤106中,对通过插入间隙导出工序导出的插入间隙是否为阈值以下进行判断。

93.在图6所示的步骤106中,若判断为设置于收纳壳体14与电池组12之间的插入间隙为阈值以下,则移至步骤108。然后,在步骤108中选择温度依赖性相对高的填隙片28与温度依赖性相对低的填隙片30的组合,并移至步骤110。

94.另一方面,在图6所示的步骤106中,若判断为该插入间隙大于阈值,则移至步骤116。然后,在步骤116中选择温度依赖性相对低的填隙片30,并移至步骤118。

95.(电池组的第2加压工序)

96.接下来,在图6所示的步骤110中,对电池组12以及填隙片28、30进行加压(第2加压工序)。

97.在电池组12的第2加压工序中,如图3所示,使在形成于端板20的外表面20a的多个槽部36内分别插入有多个爪部40的脚片42的加压部件38彼此相互接近,其中,上述端板20被设置在电池组12的长度方向的两端部12a。

98.而且,借助该加压部件38的爪部40的脚片42沿着单电池16的层叠方向(箭头l方向)以规定的加压力f1(点d;参照图5)再次对该电池组12进行加压,并移至图6所示的步骤112。

99.这里,在图6所示的步骤110中,填隙片28、30也与电池组12一同被加压。该填隙片28、30可以在与电池组12一体化的状态下被加压,但也可以与电池组12独立地加压该填隙片28、30。

100.在填隙片28、30与电池组12一体化的状态下被加压的情况下,与填隙片28、30和电池组12分别被加压的情况相比,由于加压工序一次便结束,所以作业效率提高。

101.另一方面,当对填隙片28、30加压时,在图6所示的步骤112中控制温度。如上述那样,由于在图6所示的步骤108中选择温度依赖性较高的填隙片28与温度依赖性较低的填隙片30的组合,所以当加压填隙片28、30时,在步骤112中对填隙片28、30进行加热。即,填隙片28、30在被加压的状态下被进行加热。然后,移至图6所示的步骤114。

102.在本实施方式中,由于该填隙片28的温度依赖性较高,填隙片30的温度依赖性较低,所以若在填隙片28、30被加压的状态下进行加热,则填隙片28变形(被压缩)而板厚变薄。由此,能够向设置于收纳壳体14与电池组12之间的插入间隙容易地插入填隙片28、30。

103.这样,在本实施方式中,在加压了填隙片28、30的状态下对填隙片28、30进行加热。因此,在填隙片28、30与电池组12一体化的情况下,产生根据加热温度对于电池组12造成影响的情况。在这样的情况下,填隙片28、30与电池组12被分别加压以及加热较好。即,能够根据制造工序上的条件来适当地变更填隙片28、30以及电池组12的加压方法。

104.另一方面,由于在图6所示的步骤118中,电池组12以及填隙片30被加压(第2加压工序),但填隙片30的温度依赖性相对低,所以在进行加压时不控制温度。

105.(填隙片的插入工序)

106.接下来,在图6所示的步骤114中,将电池组12以及填隙片28、30向收纳壳体14插入。

107.在填隙片28、30的插入工序中,如图3所示,在沿着单电池16的层叠方向对电池组12以及填隙片28、30加压的状态下加热了填隙片28、30之后,向收纳壳体14与电池组12之间插入填隙片28、30。

108.如上述那样,由于填隙片28的温度依赖性较高,填隙片30的温度依赖性较低,所以

若在对填隙片28、30加压的状态下加热该填隙片28、30,则填隙片28被压缩而板厚变薄。由此,在本实施方式中,即便在设置于收纳壳体14与电池组12之间的插入间隙小的情况下,也能够借助填隙片28的变形(压缩)而对于该插入间隙容易地插入填隙片28、30。

109.这样,在本实施方式中,通过在设置于电池组12与收纳壳体14之间的插入间隙配置填隙片28、30,能够通过该填隙片28、30沿着单电池16的层叠方向以规定的加压力f2(点e;参照图5)对电池组12进行加压。

110.这里,由于金属具有高的刚度,所以通过向该插入间隙配置金属制的填隙片30,能够对于电池组12维持所需的加压力。

111.即,在本实施方式中,通过使用弹性模量的温度依赖性不同的部件(树脂制的填隙片28与金属制的填隙片30),能够通过控制温度来最大限度利用材质的机械性质。

112.具体而言,在本实施方式中,能够确保向设置于电池组12与收纳壳体14之间的插入间隙插入填隙片28、30时的填隙片28、30的插入性、和在收纳壳体14内收纳有电池组12以及填隙片28、30的状态下的对该电池组12进行加压的加压力的维持双方。

113.(实施方式的补充)

114.此外,在本实施方式中,使用了温度依赖性相对高的树脂制的填隙片28和温度依赖性相对低的金属制的填隙片30这两张填隙片,但向设置于收纳壳体14与电池组12之间的插入间隙插入的填隙片并不局限于两张,另外,填隙片并不局限于树脂与金属的组合。

115.另外,在本实施方式中,关于填隙片,选择了作为变量依赖性而温度依赖性不同的部件,但由于只要弹性模量根据改变条件而变化即可,所以并不局限于此。例如,也可以选择弹性模量(阻尼衰减率)根据对填隙片进行加压时的加压速度而不同的部件。

116.以上,对本公开的实施方式的一个例子进行了说明,但本公开在不脱离其主旨的范围内能够进行各种变更来实施。另外,本公开的保护范围当然不限定于上述实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1