半导体封装方法及封装结构与流程

1.本发明是关于一种半导体封装方法,特别是关于一种于半导体的密封体形成凹槽的半导体封装方法。

背景技术:

2.半导体封装(semiconductor package)是将半导体装置以环氧树脂成型材料(epoxy molding compound,emc)包覆后,再将环氧树脂成型材料固化为密封体,密封体可用以避免半导体装置受到外界环境的冲击、潮湿或静电的影响。电子装置目前朝向轻、薄的方向发展,因此以环氧树脂成型材料固化的密封体会尽量成型为较薄的厚度,但也因为密封体过薄可能导致半导体封装的强度不足,导致在搬运或是后续制程中产生翘曲(warpage)。例如,在扇出型晶圆级封装(fan-out wafer level packaging)中,借由重分布线路(redistribution layer)将芯片的输出端点延伸至芯片以外的区域,以增加单一个芯片可输出的接脚数,但由于薄化的半导体封装的强度不足,使得重分布线路与芯片的导接垫之间的对位不易,或是需要晶圆支撑系统承载才可进行加工制程,令制作成本增加。

技术实现要素:

3.本发明的主要目的是在密封体上形成凹槽,可在薄化密封体时借由凹槽的环型加强部维持半导体封装的强度及平整性,避免半导体封装结构在后续制程中产生翘曲。

4.本发明的一种半导体封装方法包含:设置多个半导体装置于载体上;形成密封体于该载体上,且该密封体包覆所述半导体装置,该密封体具有凹槽,其中该凹槽具有加强部及凹部,该加强部凸出于该凹部,且该加强部围绕该凹部;以及移除该密封体的该凹槽的该加强部。

5.较佳地,所述半导体装置被包覆于该凹槽的该凹部中。

6.较佳地,该加强部中并未包覆有该半导体装置。

7.较佳地,该密封体具有下表面,该凹部具有槽底面,其中该凹部的该槽底面与该下表面之间具有第一间距,该第一间距小于500um,该加强部具有顶面,其中该加强部的该顶面与该下表面之间具有第二间距,该第二间距大于600um。

8.较佳地,该凹槽的槽底面凸设有多个加强肋。

9.较佳地,包含将该载体移除、将该密封体贴附于切割胶带上以及切割该密封体以形成多个半导体封装元件。

10.较佳地,各该半导体装置具有芯片,该芯片具有主动面及背面,该主动面接触该载体,该主动面具有多个导接垫,该背面被该密封体包覆;形成该密封体于该载体后,移除该载体并将重分布线路层设置于该主动面,且该重分布线路层电性连接所述导接垫,接着将多个导接元件设置于该重分布线路层上,各该导接元件经由该重分布线路层电性连接各该导接垫。

11.较佳地,形成该密封体于该载体上包含:提供模具,该模具具有模穴;将设置有多

个半导体装置的该载体设置于该模具的该模穴中;置入密封胶于该模穴中;固化该密封胶以形成该密封体,其中该模穴的形状为凹字型而能直接形成具有该凹槽的该密封体。

12.较佳地,各该半导体装置具有芯片,该芯片具有主动面及背面,该背面接触该载体,该主动面具有多个导接凸块,各该导接凸块电性连接各该导接垫;形成该密封体于该载体后,研磨该密封体的下表面,使所述导接凸块显露于该下表面;接着将重分布线路层设置于该下表面,且该重分布线路层电性连接所述导接凸块;以及将多个导接元件设置于该重分布线路层上,各该导接元件经由该重分布线路层电性连接各该导接凸块。

13.较佳地,各该半导体装置具有芯片及重分布线路层,该重分布线路层的第一表面接触该载体,该芯片设置于该重分布线路层的第二表面,该芯片具有主动面及背面,该主动面具有多个导接垫及多个导接凸块,所述导接凸块电性连接所述导接垫及该重分布线路层,各该导接垫经由各该导接凸块电性连接该重分布线路层;形成该密封体于该载体后,移除该载体并将多个导接元件设置于重分布线路层的该第一表面,且各该导接元件经由该重分布线路层电性连接各该导接凸块。

14.较佳地,形成该密封体于该载体上包含:提供模具,该模具具有模穴;将设置有所述半导体装置的该载体设置于该模具的该模穴中;置入密封胶于该模穴中;固化该密封胶以形成该密封体;以及以研磨制程于该密封体形成该凹槽。

15.本发明的一种半导体封装结构包含载体、多个半导体装置及密封体,所述半导体装置设置于该载体上,该密封体设置于该载体上,且该密封体包覆所述半导体装置,该密封体具有凹槽,其中该凹槽具有加强部及凹部,该加强部凸出于该凹部,且该加强部围绕该凹部。

16.较佳地,所述半导体装置被包覆于该凹槽的该凹部中。

17.较佳地,该加强部中并未包覆有该半导体装置。

18.较佳地,该密封体具有下表面,该凹部具有槽底面,其中该凹部的该槽底面与该下表面之间具有第一间距,该第一间距小于500um,该加强部具有顶面,其中该加强部的该顶面与该下表面之间具有第二间距,该第二间距大于600um。

19.较佳地,该凹槽的槽底面凸设有多个加强肋。

20.本发明借由于该密封体形成该凹槽,以借由该凹槽的该加强部维持该密封体的强度及平整性以避免翘曲,此外,通过该加强部提供支撑除了能让该密封体的该凹部更加薄化外,在后续制程中也不须另外使用晶圆支撑系统,可大幅简化半导体封装制程的复杂度。

附图说明

21.图1a-图1f:依据本发明的第一实施例,一种半导体封装方法的流程图。

22.图2a-图2c:依据本发明的第二实施例,一种半导体封装方法的流程图。

23.图3a-图3f:依据本发明的第三实施例,一种半导体封装方法的流程图。

24.图4a-图4e:依据本发明的第四实施例,一种半导体封装方法的流程图。

25.图5a-图5d:依据本发明的第五实施例,一种半导体封装方法的流程图。

26.图6a、图6b:依据本发明的一实施例,半导体封装结构的立体示意图。

27.图7:依据本发明的一实施例,半导体封装结构的剖视图。

28.【主要元件符号说明】

29.110:载体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111:粘着层

30.120:半导体装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121:芯片

31.121a:主动面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121b:背面

32.121c:导接垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121d:导接凸块

33.130:密封体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131:凹槽

34.131a:加强部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131b:凹部

35.131c:槽底面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131d:顶面

36.131e:加强肋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132:下表面

37.140:重分布线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141:第一表面

38.142:第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150:导接元件

39.160:切割胶带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:模具

40.210:上模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220:下模具

41.230:模穴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1:第一间距

42.d2:第二间距

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

g:研磨工具

43.p:半导体封装结构

具体实施方式

44.请参阅图1a至图1f,为本发明的第一实施例,一种半导体封装方法的流程图,请参阅图1a,提供载体110并以取放制程(pick and place)将多个半导体装置120设置于该载体110上,在本实施例中,各该半导体装置120为芯片121,该芯片121具有主动面121a及背面121b,该主动面121a上具有多个导接垫121c,该载体110上设置有具有粘性的粘着层111,使所述芯片121以该主动面121a接触该载体110时,所述芯片121能够稳固地粘贴于该载体110上,其中该粘着层111可为暂时接着胶(temporary bonding material,tbm)。

45.请参阅图1b,形成密封体130于该载体110上,该密封体130包覆所述半导体装置120。在本实施例中,形成该密封体130的制造方法是先提供模具200,该模具200具有上模具210及下模具220;将该载体110及密封胶设置于该下模具220上,或是分别将该载体110及该密封胶设置于该上模具210及该下模具220上;接着,将该上模具210及该下模具220闭模而形成模穴230,该模穴230挤压该密封胶令该密封胶成为该模穴230的形状并使该密封胶包覆所述半导体装置120;最后,高温固化该密封胶而形成该密封体130,其中该上模具210或该下模具220是以图式中的位置定义,并非实际制程中的上下模。在本实施例中,通过该上模具210或该下模具220的形状设计,令该模穴230的形状成为凹字形而可直接通过上述制程形成具有凹槽131的该密封体130。或在其他实施例中,可借由离型膜(release film)或是设置于该离型膜上的垫片(spacer)改变该模穴230的形状,其中该离型膜是在该载体110设置于该下模具220前预先铺设于该上模具210及该下模具220上,以利该密封体130于该模具200开模时脱模,因此,能够借由中心厚度较外环圈厚度厚的该离型膜或是设置于该离型膜中心的垫片使该模穴230的形状为该凹字形,而在该密封胶固化后形成具有该凹槽131的该密封体130。但并非所有的封装制程皆需要设置该离型膜,因此在另一实施例中,若该密封胶与该垫片之间不会产生反应时,也可以单纯设置该垫片于该上模具210或下模具220的中心而改变该膜穴230的形状为该凹字型。

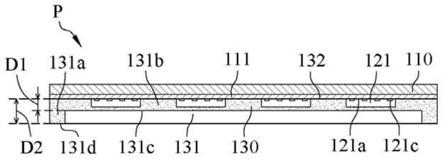

46.请参阅图1c,接着,将该上模具210及该下模具220开模后即可取出具有该凹槽131的半导体封装结构p,该凹槽131具有加强部131a及凹部131b,该加强部131a凸出于该凹部131b,且该加强部131a围绕该凹部131b,该凹部131b具有槽底面131c。较佳的,该凹部131b的该槽底面131c与该密封体130的下表面132之间具有第一间距d1,该第一间距d1小于500um,以达成该半导体封装结构p薄化的目的,在本实施例中,该第一间距d1为400um或500um,但本发明不在此限。该加强部131a具有顶面131d,其中该加强部131a的该顶面131d与该下表面132之间具有第二间距d2,该第二间距d2大于600um而有着较该凹部131b高的强度,且由于该加强部131a是围绕整个该凹部131b,可以提供整体结构足够的强度及平整度,因此在后续制程中能够不需要另外设置支撑系统而直接对该半导体封装结构p进行加工,在本实施例中,该第二间距d2为600um或700um,但本发明不在此限。

47.请参阅图6a,该半导体封装结构p可为圆形的晶圆级半导体封装(wafer level package),或者,请参阅图6b,该半导体封装结构p可为矩形的面板级封装(panel level package),两种形状皆可借由该凹槽131的该凹部131b薄化封装结构,并借由该凹槽131的该加强部131a维持封装结构的强度。

48.较佳的,请参阅图7,通过该模具200的该模穴230形状的设计,能令该凹槽131的该槽底面131c凸设有多个加强肋131e,可再进一步地提高该半导体封装结构p的强度,所述加强肋131e可为任意的形状或沿着切割道设置。在其他实施例中,亦能够以二次封装的方式在该凹槽131的该槽底面131c形成所述加强肋131e。

49.请参阅图1d,接着,将该载体110移除以显露所述芯片121的所述导接垫121c,并将重分布线路层140(redistribution layer)设置于所述芯片121的该主动面121a,该重分布线路层140电性连接所述导接垫121c。其中,该重分布线路层140可为通过图案化光阻层及金属电镀制程形成于所述芯片121的该主动面121a上的多层绝缘层及金属层,其用以将所述芯片121的所述导接垫121c延伸至其他位置,以利于后续的多个导接元件150的导接。

50.请参阅图1e,将所述导接元件150设置于该重分布线路层140上,且各该导接元件150经由该重分布线路层140电性连接各该导接垫121c,在本实施例中,所述导接元件150为焊球(solder ball),或在其他实施例中,所述导接元件150亦可为凸块(bump),本发明并不在此限。

51.请参阅图1f,将该密封体130贴附于切割胶带160(dicing tape)上并切割该密封体130以形成多个半导体封装元件。较佳的,若使用激光切割(laser dicing)或晶圆切割锯(wafer saw blade)进行切割,该密封体130的该加强部131a能够同时在此步骤中切除,此外,若该凹槽131的该槽底面131c有形成所述加强肋131e,且所述加强肋131e是沿着切割道设置时,所述加强肋131e也能在该密封体130切割的同时被移除,但若所述加强肋131e为任意的图案时,则需先将所述加强肋131e以研磨工具磨除再进行该密封体130的切割,以避免影响切割时的平整度。

52.请参阅图2a至图2c,为本发明的第二实施例的流程图,其与第一实施例的差异在于本实施例是以研磨制程形成该密封体130的该凹槽131,请参阅图2a,以取放制程(pick and place)将所述半导体装置120设置于该载体110的该粘着层111上。接着,请参阅图2b,将该载体110设置于该模具200的该模穴230中,并形成该密封体130于该载体110上,该密封体130包覆所述半导体装置120。请参阅图2c,以研磨工具g对该密封体130进行研磨且避开

边缘的部分,使该密封体130形成该凹槽131的该加强部131a及该凹部131b,由于该加强部131a围绕该凹部131b,而能够提供该凹部131b支撑以避免翘曲,并提高该凹部131b的强度及平整性。本实施例后续的制程与第一实施例相同,因此不再赘述。

53.请参阅图3a至图3f,为本发明的第三实施例的流程图,其与第一实施例的差异在于各该半导体装置120是以所述芯片121的该背面121b接触该载体110,该主动面121a具有所述导接凸块121d,各该导接凸块121d电性连接各该导接垫121c,此外,本实施例是以研磨制程形成该密封体130的该凹槽131。

54.请参阅图3a,首先以取放制程(pick and place)将所述半导体装置120放置于该载体110上,使所述芯片121以该背面121b粘贴于该载体110的该粘着层111上。接着,请参阅图3b,将设置有所述半导体装置120的该载体110设置于该模具200的该模穴230并置入该密封胶于该模穴230中,加温固化该密封胶以形成该密封体130。请参阅图3c,以该研磨工具g对该密封体130进行研磨且避开边缘的部分,使该密封体130形成该凹槽131的该加强部131a及该凹部131b,由于该加强部131a围绕该凹部131b,而能够提供该凹部131b支撑以避免翘曲,并提高该凹部131b的强度及平整性。在本实施例中,该研磨工具g必须研磨至所述芯片121的所述导接凸块121d显露于该凹槽131的该槽底面131c。

55.请参阅图3d,将该重分布线路层140设置于该凹槽131的该槽底面131c,且该重分布线路层140电性连接所述导接凸块121d,该重分布线路层140可为通过图案化光阻层及金属电镀制程形成于该槽底面131c上的多层绝缘层及金属层。请参阅图3e,将所述导接元件150设置于该重分布线路层140上,各该导接元件150经由该重分布线路层140电性连接各该导接凸块121d,在本实施例中,所述导接元件150为焊球,或在其他实施例中,所述导接元件150亦可为凸块,本发明并不在此限。最后,请参阅图3f,将该载体110移除、将该密封体130贴附于该切割胶带160上并切割该密封体130以形成所述半导体封装元件。

56.请参阅图4a至图4e,为本发明的第四实施例的流程图,其与第一实施例的差异在于各该半导体装置120为该芯片121及该重分布线路层140,请参阅图4a,设置该重分布线路层140于该载体110上,且该重分布线路层140的第一表面141接触该载体110,该重分布线路层140可为通过图案化光阻层及金属电镀制程形成于该载体110上的多层绝缘层及金属层。请参阅图4b,将所述芯片121设置于该重分布线路层140的第二表面142,该芯片121具有该主动面121a及该背面121b,该主动面121a具有所述导接垫121c及所述导接凸块121d,所述导接凸块121d电性连接所述导接垫121c及该重分布线路层140,使得各该导接垫121c经由各该导接凸块121d电性连接该重分布线路层140。

57.请参阅图4c,将设置有所述半导体装置120的该载体110设置于该模具200的该模穴230并置入该密封胶于该模穴230中,加温固化该密封胶以形成该密封体130。在本实施例中,通过该上模具210或该下模具220的形状设计,使得该模穴230的形状成为凹字形而可直接注胶及固化形成具有该凹槽131的该密封体130。请参阅图4d,移除该载体110并将所述导接元件150设置于重分布线路层140的该第一表面141,且各该导接元件150经由该重分布线路层140电性连接各该导接凸块121d,在本实施例中,所述导接元件150为焊球,或在其他实施例中,所述导接元件150亦可为凸块,本发明并不在此限。最后,请参阅图4e,将该密封体130贴附于该切割胶带160上并切割该密封体130以形成所述半导体封装元件。

58.请参阅图5a至图5d,为本发明的第五实施例的流程图,其与第四实施例的差异在

于本实施例是利用研磨制程形成该密封体130的该凹槽131。请参阅图5a,相同地,通过图案化光阻层及金属电镀制程形成该重分布线路层140于该载体110上。接着,请参阅图5b,将该芯片121设置于该重分布线路层140的该第二表面142,该芯片121的所述导接凸块121d电性连接所述导接垫121c及该重分布线路层140,使得各该导接垫121c经由各该导接凸块121d电性连接该重分布线路层140。接着,请参阅图5c,将该载体110设置于该模具200的该模穴230中,并形成该密封体130于该载体110上,且该密封体130包覆所述半导体装置120。请参阅图5d,取出该密封体130并以该研磨工具g对该密封体130进行研磨且避开边缘的部分,使该密封体130形成该凹槽131的该加强部131a及该凹部131b,由于该加强部131a围绕该凹部131b而能够提供该凹部131b支撑以避免翘曲,并提高该凹部131b的强度及平整性。本实施例后续的制程与第四实施例相同,因此不再赘述。

59.本发明借由于该密封体130形成该凹槽131,借由该凹槽131的该加强部131a维持该密封体130的强度及平整性以避免翘曲,以该加强部131a提供支撑除了能让该密封体130的该凹部131b更加薄化外,在后续制程中也不须另外使用晶圆支撑系统,可大幅简化半导体封装制程的复杂度。

60.以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1