双面互连膜及光伏组件的制作方法

1.本发明涉及光伏技术领域,具体而言,涉及一种双面互连膜及光伏组件。

背景技术:

2.高效率、低成本一直是光伏发展的趋势。异质结电池具有较高转换效率、较低温度系数、优异的双面发电率等特性,并且适合薄片化,被认为是最具产业化潜力的下一代超高效电池技术。同时,异质结电池也存在以下问题:1)常规异质结电池片互联需要采用低温焊接工艺,其焊接可靠性需要进一步优化;2)异质结电池双面低温银浆用量较大,不利于成本控制。

3.为了减少银浆用量,目前有使用金属线设置主栅线的技术,即在电池片上仅设置副栅线,利用金属线作为主栅线,层压后金属线和副栅线电连接。但是金属线的汇流难以实现,导致光伏组件的电流导出结构较为复杂。

技术实现要素:

4.本发明的主要目的在于提供一种双面互连膜及光伏组件,以解决现有技术中的光伏电池的金属线作为主栅线时电流导出复杂的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种双面互连膜,该双面互连膜包括:基底透明膜,基底透明膜被划分为沿第一方向依次设置的第一基底部、汇流部和第二基底部,且基底透明膜具有平行于第一方向的第一表面和第二表面;第一主栅线单元,设置在第一基底部的第一表面上,第一主栅线单元包括一条或多条第一主栅线;第二主栅线单元,设置在第二基底部的第二表面上,第二主栅线单元包括一条或多条第二主栅线;汇流单元,汇流单元设置在汇流部中,且分别与各第一主栅线和各第二主栅线电连接。

6.进一步地,上述汇流单元包括:第一汇流区,设置在汇流部的第一表面上,且与各第一主栅线电连接;第二汇流区,设置在汇流部的第二表面上,且与各第二主栅线电连接;汇流柱,汇流柱贯穿汇流部设置,且汇流柱的一端与第一汇流区电连接,另一端与第二汇流区电连接。

7.进一步地,上述汇流柱为多个。

8.进一步地,上述第一主栅线和第二主栅线的个数各自独立第为3~50,各第一主栅线相互平行设置,各第二主栅线相互平行设置。

9.进一步地,上述各第一主栅线和各第二主栅线一一对应设置。

10.进一步地,上述第一主栅线和第二主栅线各自独立为固化导电浆料栅线或金属栅线层,优选第一主栅线和第二主栅线通过丝网印刷、喷墨打印、涂布工艺、电镀、化学镀、物理气相沉积、化学气相沉积工艺中的一种设置在基底透明膜上。

11.进一步地,上述第一汇流区、第二汇流区的材料、汇流柱与第一主栅线的材料相同。

12.进一步地,上述基底透明膜为热熔膜或压敏胶膜,优选基底透明膜的厚度为20~

300μm。

13.根据本发明的另一方面,提供了一种光伏组件,该光伏组件包括依次叠置的前板玻璃、前层胶膜、光伏电池片单元、后层胶膜和后层封装板,上述光伏电池片单元包括:多个上述任一种双面互连膜;多个电池片,各电池片的表面具有副栅线,双面互连膜的设置有第一主栅线单元和设置有第二主栅线单元的表面分别设置有电池片,且副栅线与第一主栅线或第二主栅线电连接。

14.进一步地,上述副栅线和第一主栅线以第一角度交叉设置,副栅线和第二主栅线以第二角度交叉设置,优选第一角度为30~90

°

,优选第二角度为30~90

°

。

15.进一步地,上述副栅线与第一主栅线电连接的电池片为上电池片,副栅线与第二主栅线电连接的电池片为下电池片,相邻的上电池片和下电池片在双面互连膜上通过汇流部间隔设置,上电池片对应双面互连膜的第一基底部设置,下电池片对应双面互连膜的第二基底部设置,汇流部在第一方向上的宽度大于电池片的厚度的两倍,优选汇流部在第一方向上的宽度为w1,汇流部的汇流柱在第一方向上的宽度为w2,电池片的厚度为h,w1

‑

w2≥2h。

16.进一步地,上述副栅线与第一主栅线电连接的电池片为上电池片,副栅线与第二主栅线电连接的电池片为下电池片,相邻的上电池片和下电池片在双面互连膜上的投影重叠,且至少部分投影重叠区域位于双面互连膜的汇流部上。

17.应用本发明的技术方案,在双面互连膜的两面均设置有主栅线和汇流单元,使与其配套使用的电池片仅需设置副栅线便可完成对电流的收集,并且,由于两面均设置有主栅线和汇流单元,使两片电池在本申请双面互连膜的连接下,可以形成电池串,一方面减少了导电材料的使用,降低成本,另一方面缩短了电流的传导距离,可以降低组件的串联电阻,减少电阻损失。由此可见,本申请将主栅线和膜复合为一体,且利用汇流单元对主栅线进行电连接,只需要在接线盒和汇流单元之间设置导线即可,不需要设计复杂的线路结构将主栅线的电流导出,而且本申请的汇流结构与膜复合设置,简化了汇流结构的制作。

附图说明

18.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

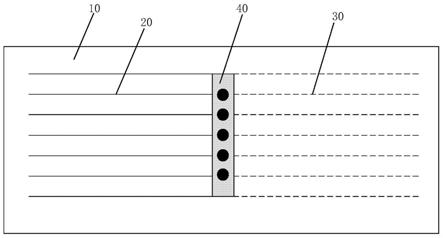

19.图1示出了根据本发明的实施例1制备得到的双面互连膜的俯视图;

20.图2示出了根据本发明的实施例1制备得到的双面互连膜的侧视图;

21.图3示出了根据本发明的实施例3制备得到的电池串的主视图;以及

22.图4示出了根据本发明的实施例4制备得到的电池串的主视图。

23.其中,上述附图包括以下附图标记:

24.10、基底透明膜;20、第一主栅线单元;30、第二主栅线单元;40、汇流单元;41、第一汇流区;42、第二汇流区;43、汇流柱;50、电池片。

具体实施方式

25.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

26.如背景技术所述,现有技术中,以人工铺设金属线的方法设置主栅线效率较低,针对该问题,本申请提供了一种双面互连膜及光伏组件。

27.在本申请一种典型的实施方式中,提供了一种双面互连膜,如图1至2所示,该双面互连膜包括,基底透明膜10、第一主栅线单元20、第二主栅线单元30和汇流单元40;上述基底透明膜10被划分为沿第一方向依次设置的第一基底部、汇流部和第二基底部,且基底透明膜10具有平行于第一方向的第一表面和第二表面;上述第一主栅线单元20设置在第一基底部的第一表面上,第一主栅线单元20包括一条或多条第一主栅线;上述第二主栅线单元30,设置在第二基底部的第二表面上,第二主栅线单元30包括一条或多条第二主栅线;上述汇流单元40设置在汇流部中,且分别与各第一主栅线和各第二主栅线电连接。

28.本申请基底透明膜10被划分为三个区域:第一基底部、汇流部和第二基底部,且具有两个平行的表面分别为第一表面和第二表面。在第一基底部的第一表面设置第一主栅线单元20,在第二基底部的第二表面设置第二主栅线单元30,即将第一主栅线单元20和第二主栅线单元30设置在基底透明膜10的两个表面上,形成双面互连膜。两个主栅线单元中均设置有主栅线,在应用至光伏组件时,双面互连膜与电池片50接触设置,从而使主栅线与电池片50上的副栅线形成电连接,起到收集电流的作用。除此以外,还在汇流部设置有汇流单元40,汇流单元40与各第一主栅线和各第二主栅线形成电连接,以进一步利于将收集的电流导出。从以上描述中可以看出,本申请的双面互连膜在两面均设置有主栅线和汇流单元40,使与其配套使用的电池片50仅需设置副栅线便可完成对电流的收集,并且,由于两面均设置有主栅线和汇流单元40,使两片电池在本申请双面互连膜的连接下,可以形成电池串,一方面减少了导电材料的使用,降低成本,另一方面缩短了电流的传导距离,可以降低组件的串联电阻,减少电阻损失。由此可见,本申请将主栅线和膜复合为一体,且利用汇流单元40对主栅线进行电连接,只需要在接线盒和汇流单元40之间设置导线即可,不需要设计复杂的线路结构将主栅线的电流导出,而且本申请的汇流结构与膜复合设置,简化了汇流结构的制作。

29.在一种实施例中,提供了一种汇流单元40的结构设计,比如上述汇流单元40包括第一汇流区41、第二汇流区42和汇流柱43,第一汇流区41设置在汇流部的第一表面上,且与各第一主栅线电连接;第二汇流区42设置在汇流部的第二表面上,且与各第二主栅线电连接;汇流柱43贯穿汇流部设置,且汇流柱43的一端与第一汇流区41电连接,另一端与第二汇流区42电连接。利用第一汇流区41和第二汇流区42分别将各第一主栅线和第二主栅线进行连接,从而实现了对第一主栅线和第二主栅线的电流收集作用;而且利用汇流柱43将第一汇流区41和第二汇流区42连接,实现利用同一个汇流单元40收集两个电池片50电流的作用,减少汇流单元40的数量,节约了导电材料的使用。

30.本申请的双面互连膜的基底透明膜10可以以挤出流延的方式进行制备,也可以使用现有技术中其他制模工艺进行制备,在此不再一一赘述。主栅线设置在基底透明膜10上的方式有多种,可以是将导电金属浆料以印刷、涂布或喷墨打印等方式进行设置。主栅线的形态可以是一条直线、曲线、环状线或者其它任何形状,也可以是多条上述形状的任意组合。上述汇流柱43可以通过两步法设置在基底透明膜10内部:首先对基底透明膜10进行打孔,再在孔内部设置导电材料。上述孔的数量可以为一个或者多个,打孔方式可以是现有技术中任何在薄膜上进行打孔的工艺,包括激光打孔、机械打孔等;上述设置导电材料的方式

也有多种,可以将导电金属浆料灌注在孔内,也可以将导电金属小柱嵌入到孔内。通过设置上述具有第一汇流区41、第二汇流区42和汇流柱43的汇流单元40,将与第一主栅线单元20和第二主栅线单元30相接触的电池产生的电流汇集在一起。

31.当汇流柱43仅为一个时,为了减小电阻,汇流柱43与电流方向垂直的截面积需要适当增大,会导致基底透明膜10上的孔过大,使其在使用中容易断裂,因此,优选上述汇流柱43为多个,在降低电阻的同时保证双面互连膜的结构稳定性。

32.在一种实施例中,上述第一主栅线和第二主栅线的个数各自独立第为3~50,各第一主栅线相互平行设置,各第二主栅线相互平行设置。主栅线设置为多个平行直线减小了电池片50表面遮挡,增加了与双面互连膜相连接的太阳能电池的受光面积,并且缩短了电流的传导距离,可以降低组件的串联电阻,减少电阻损失。除此之外,还可以减少用于主栅线导电材料的量,对隐裂、断裂的容忍程度更高。

33.在一种实施例中,各第一主栅线和各第二主栅线一一对应设置。通过在第一主栅线单元20和第二主栅线单元30以相同数量平行直线的形式设置主栅线,以实现双面互连膜的标准化生产。

34.为了降低主栅线的电阻损耗,优选上述第一主栅线和第二主栅线各自独立为固化导电浆料栅线或金属栅线层,进一步优选第一主栅线和第二主栅线通过丝网印刷、喷墨打印、涂布工艺、电镀、化学镀、物理气相沉积、化学气相沉积工艺中的一种设置在基底透明膜10上,以进一步提升设置主栅线的效率。

35.优选上述第一汇流区41、第二汇流区42的材料、汇流柱43与第一主栅线的材料相同,以减少材料连接时的应力阻碍,减少电阻损失。

36.上述基底透明膜10可以采用多种现有技术中的胶膜材料,为了进一步提升基底透明膜10与电池片50和封装胶膜间的结合力,和双面互连膜自身的结构稳定性,优选基底透明膜10为热熔膜或压敏胶膜,进一步优选基底透明膜10的厚度为20~300μm,使双面互连膜的粘结性能进一步提升。

37.在本申请另一种典型的实施方式中,提供了一种光伏组件,该光伏组件包括依次叠置的前板玻璃、前层胶膜、光伏电池片单元、后层胶膜和后层封装板,上述光伏电池片单元包括:多个上述任一种双面互连膜和多个电池片50,各电池片50的表面具有副栅线,双面互连膜的设置有第一主栅线单元20和设置有第二主栅线单元30的表面分别设置有电池片50,且副栅线与第一主栅线或第二主栅线电连接。

38.本申请光伏组件所用的双面互连膜在两面均设置有主栅线和汇流单元40,使与其配套使用的电池片50仅需设置副栅线便可完成对电流的收集,并且,由于两面均设置有主栅线和汇流单元40,使两片电池在本申请双面互连膜的连接下,可以形成电池串,一方面减少了导电材料的使用,另一方面缩短了电流的传导距离,可以降低组件的串联电阻,减少电阻损失,有效降低了光伏组件的成本和并在一定程度上提升了其光电转化效率。由此可见,本申请将主栅线和膜复合为一体,且利用汇流单元40对主栅线进行电连接,只需要在接线盒和汇流单元40之间设置导线即可,不需要设计复杂的线路结构将主栅线的电流导出,而且本申请的汇流结构与膜复合设置,简化了汇流结构的制作。在一种实施例中,上述副栅线和第一主栅线以第一角度交叉设置,副栅线和第二主栅线以第二角度交叉设置,优选第一角度为30~90

°

,优选第二角度为30~90

°

。通过上述副栅线和主栅线交叉角度的设置,可以

进一步短了电流的传导距离,可以降低组件的串联电阻。

39.在一种实施例中,如图4所示,上述副栅线与第一主栅线电连接的电池片50为上电池片,副栅线与第二主栅线电连接的电池片50为下电池片,相邻的上电池片和下电池片在双面互连膜上通过汇流部间隔设置,上电池片对应双面互连膜的第一基底部设置,下电池片对应双面互连膜的第二基底部设置,汇流部在第一方向上的宽度大于电池片50的厚度的两倍,优选汇流部在第一方向上的宽度为w1,汇流部的汇流柱43在第一方向上的宽度为w2,电池片50的厚度为h,w1

‑

w2≥2h。通过上述连接方式,每两个相邻的电池片50通过一个上述双面互连膜相连且由于面互连膜厚度很薄,各电池片50相当于平铺在前板玻璃和后层封装板之间。且通过上述宽度的设置,保证了层压后双面互连膜不会发生拉扯变形,进而保证了电连接的稳定性。

40.在一种实施例中,上述副栅线与第一主栅线电连接的电池片50为上电池片,副栅线与第二主栅线电连接的电池片50为下电池片,相邻的上电池片和下电池片在双面互连膜上的投影重叠,且至少部分投影重叠区域位于双面互连膜的汇流部上。通过上述连接方式,每两个相邻的电池片50通过一个上述双面互连膜相连,且以叠瓦方式互相堆叠,以降低电池片50之间的间距,进一步减少电阻损失缩短电流的传导距离,可以降低组件的串联电阻,减少电阻损失。

41.下面结合实施例,进一步说明本发明的有益效果。

42.实施例1

43.1)使用挤出流延的方式,厚度为50μm制备eva材质的基底透明膜10;

44.2)沿某一方向使用激光打孔的方式在基底透明膜10上打5个通孔,孔截面直径为1mm,孔截面圆心之间的距离为30mm,在通孔中填满银浆,以形成汇流柱43;

45.3)在基底透明膜10两个表面与汇流柱43接触的区域上分别涂布银浆,形成1mm*150mm*0.2mm的第一汇流区41和第二汇流区42,与汇流柱43一同形成汇流单元40;

46.4)以汇流区的边界为起点,分别在基底透明膜10两个面上涂布7条1mm*150mm*0.2mm的主栅线,形成第一主栅线单元20和第二主栅线单元30;

47.5)将基底透明膜10裁剪为150mm*300mm大小形成的双面互连膜,如图1所示。

48.实施例2

49.1)使用挤出流延的方式,厚度为100制备poe材质的基底透明膜;

50.2)沿某一方向使用机械打孔的方式在基底透明膜上打3个通孔,孔截面直径为2mm,孔截面圆心之间的距离为50mm,在通孔中嵌入铜柱,以形成汇流柱;

51.3)在基底透明膜两个表面与汇流柱接触的区域上分别沉积铜,形成2mm*150mm*0.3mm的第一汇流区和第二汇流区;

52.4)以汇流区的边界为起点,分别在基底透明膜两个面上印刷5条2mm*150mm*0.3mm的主栅线;

53.5)将基底透明膜裁剪为150mm*300mm大小,形成的双面互连膜如图1所示。

54.实施例3

55.放置电池片50,正面朝下,将实施例1制备得到的双面互连膜置于第一片电池片50正下方,且第一主栅线单元20与电池片50正面对应,主栅线和电池片50上的副栅线相对应。在双面互连膜的第一主栅线单元20下方放置第二片电池片50,且第二主栅线单元30与第二

片电池片50背面对应,主栅线和电池片50上的副栅线相对应,再取另一个实施例1制备得到的双面互连膜,令其第一主栅线单元20与第二电片池片正面对应,以此类推。在对光伏组件进行封装后,上述双面互连膜和电池片50共同形成电池串。

56.实施例4

57.放置电池片50,正面朝下,将实施例2制备得到的双面互连膜置于第一片电池片50正下方,且第一主栅线单元20和汇流单元40与电池片50正面对应,主栅线和电池片50上的副栅线相对应。在双面互连膜的第一主栅线单元20和汇流单元40下方放置第二片电池片50,且第二主栅线单元30和汇流单元40与第二片电池片50背面对应,主栅线和电池片50上的副栅线相对应,再取另一个实施例2制备得到的双面互连膜,令其第一主栅线单元20和汇流单元40与第二电片池片正面对应,以此类推。在对光伏组件进行封装后,上述双面互连膜和电池片50共同形成电池串。

58.组件制作均采用60版型,即每串10片电池片,共6串,电池片按照转换效率进行分档,采用同一档位电池片(转换效率相差0.1%)进行功率对比试验。组件为双玻组件,封装胶膜采用poe。层压工艺为150℃,18min。

59.对各实施例和对比例所得到的太阳能电池组件的功率进行检测,检测方法为光伏标准iec61215

‑

10.2中规定的方法,结果如下:

60.实施例3制备得到的组件功率为347w,实施例4制备得到的组件功率为346w,采用常规焊带互联工艺的组件(对比例)功率为335w。由此可见,采用本发明的互联工艺制备得到的光伏组件,其发电功率与常规组件相比有一定程度的提升。

61.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

62.本申请的双面互连膜在两面均设置有主栅线和汇流单元,使与其配套使用的电池片仅需设置副栅线便可完成对电流的收集,并且,由于两面均设置有主栅线和汇流单元,使两片电池在本申请双面互连膜的连接下,可以形成电池串,一方面减少了导电材料的使用,降低成本,另一方面缩短了电流的传导距离,可以降低组件的串联电阻,减少电阻损失。由此可见,本申请将主栅线和膜复合为一体,且利用汇流单元对主栅线进行电连接,只需要在接线盒和汇流单元之间设置导线即可,不需要设计复杂的线路结构将主栅线的电流导出,而且本申请的汇流结构与膜复合设置,简化了汇流结构的制作。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1