铁电电容器结构及其制备方法

1.本发明涉及微电子技术领域,特别涉及一种铁电电容器结构及其制备方法。

背景技术:

2.随着信息技术的发展,人们对于信息存储的需求不断增大,对存储器的容量、体积、功耗和价格等提出了越来越高的要求。作为传统非易失性存储器的典型代表,闪存器件正面临其发展瓶颈。一方面,不断缩小的器件尺寸使得制造成本越来越高;另一方面,尺寸缩小带来的一系列可靠性问题,使得闪存器件难以继续沿摩尔定律向前发展。因此,寻找和研制新型非易失性存储器的需求迫在眉睫。其中,二氧化铪(hfo2)基铁电存储器因为具有高速、低功耗、结构简单易集成、与现有互补金属氧化物半导体(简称cmos)工艺兼容性好等一系列优点,成为后摩尔时代新型非易失性存储器的热门候选之一。

3.除了需求量的增加,人们对于电子产品外观及功能要求日益增多,便携式、可穿戴、可弯曲折叠的柔性电子器件逐渐成为主流。如果将存储器与信息处理单元集成于柔性电子器件系统,不仅可以进行实时感知,而且有助于降低功耗、提升计算速度和存储容量,这对加快柔性可穿戴设备的商用化具有重要的推动作用。

4.表面粗糙度对于铁电存储器的性能有着至关重要的影响,它会在无意中影响铁电薄膜内部电场分布的不均匀性,当极化反转出现时,会延迟开关时间或形成电短路。更重要的是,对于许多材料,有报道称随后沉积的薄膜的电学性能会受到粗糙界面的影响。然而当在柔性衬底上制备铁电存储器件时,由于柔性衬底较为柔软脆弱,易受生长工艺的影响,导致器件表面粗糙度较大。

技术实现要素:

5.(一)要解决的技术问题

6.为了解决上述问题,本发明提供了一种铁电电容器结构及其制备方法,通过在柔性衬底上生长一层缓冲层,使得表面粗糙度降低,减小了器件的漏电流,并且使得铁电薄膜内部电场分布均匀,提高了器件的可靠性。

7.(二)技术方案

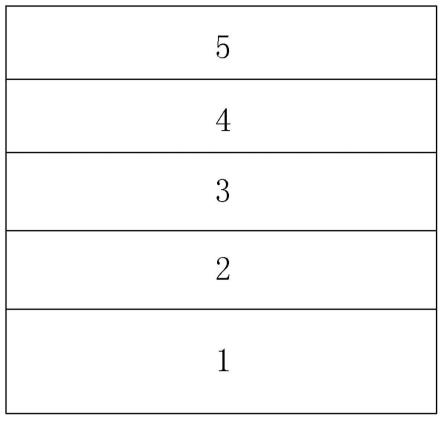

8.本发明一方面提供一种铁电电容器结构,包括:衬底层1,以及依次叠设于所述衬底层1上的缓冲层2、第一电极3、介质层4和第二电极5;其中,所述衬底层1为柔性衬底,所述介质层为hfo2铁电介质。

9.可选地,所述缓冲层2材料为al2o3,厚度为100nm。

10.可选地,所述衬底层1材料为聚酰亚胺,厚度为500um。

11.可选地,所述介质层4材料为铪锆氧,厚度为10nm。

12.可选地,所述介质层4材料中,铪和锆的摩尔组分比例为1∶1。

13.可选地,所述介质层4采用以zr掺杂的hfo2铁电介质。

14.可选地,所述第一电极3和第二电极5材料均为氮化钛,厚度均为40nm。

15.可选地,所述介质层4采用hfo2铁电介质,其中掺杂si、al、y或gd;所述第一电极3和第二电极5材料均为w、tan或高导硅。

16.本发明另一方面提供一种该铁电电容器结构的制备方法,包括以下步骤:提供一衬底层1,并清洗衬底层1;在清洗完成的衬底层1上沉积缓冲层2;在缓冲层2上溅射制备第一电极3;在第一电极3上沉积介质层4;在介质层4上涂光刻胶并曝光显影;在经过上述处理后的介质层4上溅射制备第二电极5;去除光刻胶和多余金属后退火处理。

17.可选地,所述在清洗完成的衬底层1上沉积缓冲层2,以及在第一电极3上沉积介质层4,均采用ald工艺制备。

18.(三)有益效果

19.本发明提供一种铁电电容器结构及其制备方法,通过在柔性衬底上生长一层缓冲层,使得表面粗糙度降低,大大减小了器件的漏电流,并且使得铁电薄膜内部电场分布均匀,提高了器件的可靠性。

附图说明

20.图1是根据本发明实施例的铁电电容器结构示意图。

21.图2是根据本发明实施例的铁电电容器结构的制备方法的流程图。

22.图3是根据本发明实施例的衬底层表面粗糙度示意图。

23.图4是衬底层与第一电极之间没有增加缓冲层的表面粗糙度示意图。

24.图5是根据本发明实施例的衬底层、缓冲层与第一电极之间的表面粗糙度示意图。

25.图6是根据本发明实施例的铁电电容器结构的剩余极化曲线示意图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。

27.本发明实施例提供了一种铁电电容器结构,通过在柔性聚酰亚胺衬底上生长一层缓冲层改善衬底平整度,使其相应柔性铁电电容器具有优良性能。

28.图1是根据本发明实施例的铁电电容器结构示意图。

29.如图1所示,该铁电电容器结构包括:衬底层1,以及依次叠设于衬底层1上的缓冲层2、第一电极3、介质层4和第二电极5;其中,衬底层1为柔性衬底,介质层为hfo2铁电介质。

30.本发明实施例中,缓冲层2材料为al2o3,厚度为100nm。

31.本发明实施例中,衬底层1材料为聚酰亚胺(化学式pi),厚度为500um。介质层4材料为铪锆氧(简称hzo),厚度为10nm。

32.进一步地,为了实现该铁电电容器结构的剩余极化强度最大,介质层4材料中的铪与锆的摩尔组分比例为1∶1。

33.可以理解的是,在其他实施例中,铪与锆具有接近1∶1的其他组分比例均可适用于本发明实施例中,只要能够有效提高该铁电电容器结构的剩余极化强度即可。

34.优选地,介质层4采用以zr掺杂的hfo2铁电介质。

35.在其他实施例中,介质层4也可采用其他掺杂,例如介质层4采用hfo2铁电介质,其中掺杂si、al、y或gd。

36.优选地,第一电极3和第二电极5材料均为氮化钛(tin),厚度均为40nm。

37.在其他实施例中,第一电极3和第二电极5材料也可选用其他电极材料,例如可以为w、tan或高导硅,具体本发明不做限制。

38.至此,本发明实施例提供的铁电电容器结构已描述完毕,本发明可提高柔性hfo2基的铁电电容器的表面平整度,进而提高器件的可靠性。

39.本发明另一方面提供了一种该铁电电容器结构的制备方法。如图2所示,该铁电电容器结构的制备方法包括以下步骤:

40.步骤s1,提供一衬底层1,并清洗衬底层1。

41.具体地,选用材料pi作为衬底层1,将衬底层1依次用丙酮、无水乙醇浸泡、清洗、吹干,再用去离子水浸泡冲洗、吹干,完成衬底层1的清洗。

42.示例性的,衬底层1的厚度可以为500um。

43.步骤s2,在清洗完成的衬底层1上沉积缓冲层2。

44.具体地,在衬底层1上,利用ald工艺制备al2o3缓冲层2。al的先驱物和去离子水均保持20℃室温,载气选择n2,气体流量100sccm。

45.示例性的,al的先驱物采用三甲基铝(简称tma),采用去离子水作为氧源,反应腔气压小于2mbar,淀积温度为200℃。缓冲层2的厚度可以为100nm。

46.步骤s3,在缓冲层2上溅射制备第一电极3。

47.具体地,在缓冲层2上,利用离子束溅射工艺溅射制备第一电极3。溅射工艺包括但不限于离子束溅射、直流溅射或反应溅射。

48.示例性的,采用离子束溅射工艺:tin靶,束流电压700~900v,束流40~60ma,加速电压150~170v,气体为ar与n2的混合气体,其中,ar的流速设定为7~9sccm,n2的流速设定为4~6sccm。第一电极3的厚度可以为40nm。可以理解的是,在此离子束溅射工艺范围内可获得较好的薄膜衬度,有利于铁电性的产生。

49.步骤s4,在第一电极3上沉积介质层4。

50.具体地,在第一电极3上利用ald工艺沉积介质层4。

51.示例性的,利用ald工艺制备hzo介质层4。淀积时,先长一层zro2,再长一层hfo2,依次交替循环,最后以一层zro2封顶。沉积保证hf和zr的摩尔组分比例为1∶1。介质层4的厚度可以为10nm。

52.还需要说明的是,先驱物及氧源均有其他不同选择,淀积温度范围通常在280-300℃。zr和hf的先驱物加热至100~140℃,去离子水保持20℃室温,载气选择n2,气体流量40~80sccm。

53.示例性的,hf的先驱物采用:四(乙基甲基氨基)铪(iv)(英文全称为tetrakis(ethylmethylamido)hafnium(iv),简称temah),化学式为hf(nch3c2h5)4;zr的先驱物采用:四(乙基甲基氨基)锆(iv)(英文全称为tetrakis(ethylmethylamido)zirconium(iv),简称temaz),化学式为zr(nch3ch5)4;采用去离子水作为氧源。

54.步骤s5,在介质层4上涂光刻胶并曝光显影。

55.具体地,在hzo介质层4上涂覆负胶,150℃前烘3min,曝光后120℃后烘3min,在显影液中浸泡45s显影,用去离子水冲洗吹干。

56.步骤s6,在经过上述处理后的介质层4上溅射制备第二电极5。

57.具体地,利用离子束溅射工艺溅射制备第二电极5。溅射工艺包括但不限于离子束溅射、直流溅射或反应溅射。

58.示例性的,采用离子束溅射工艺:tin靶,束流电压700~900v,束流40~60ma,加速电压150~170v,气体为ar与n2的混合气体,其中,ar的流速设定为7~9sccm,n2的流速设定为4~6sccm。第二电极5的厚度可以为40nm。可以理解的是,在此离子束溅射工艺范围内可获得较好的薄膜衬度,有利于铁电性的产生。

59.步骤s7,去除光刻胶和多余金属后退火处理。

60.具体地,将通过上述操作得到的具有衬底层、缓冲层、第一电极、介质层、第二电极的hfo2基铁电器件在丙酮溶液中浸泡至光刻胶和多余金属脱落;然后在无水乙醇中浸泡去除丙酮;之后用去离子水冲洗吹干。

61.可选地,将冲洗吹干的柔性hfo2基铁电器件在n2气氛、430℃条件下退火60s,得到柔性hfo2基铁电容器。

62.在一些实施例中,利用制备完成的柔性铁电电容器,对其施加电压激励,具体步骤如下:

63.第一电极3加直流电压,采用电压扫描模式,电压值从0v增大到3.5v,限流1μa,第二电极5接地;

64.然后保持第一电极3加直流电压和第二电极5接地的状态,使用pund模式施加脉冲幅值为3.5v,脉宽100μs,测得器件的极化回滞曲线。

65.图3是根据本发明实施例的衬底层表面粗糙度示意图。图4是衬底层与第一电极之间没有增加缓冲层的表面粗糙度示意图。图5是根据本发明实施例的衬底层、缓冲层与第一电极之间的表面粗糙度示意图。图6是根据本发明实施例的铁电电容器结构的剩余极化曲线示意图。

66.如图3所示,根据本实施例提供的上述制备方法制得的衬底层pi的显微镜形貌表征图,测得衬底层pi的相对于轮廓平均线偏差的均方根值rq约等于0.99nm。

67.可以理解的是,相对于轮廓平均线偏差的均方根值rq作为表面粗糙度的一种表征参数,可体现表面微观几何形状误差,进而表征表面的光滑程度。

68.为了便于比较,如图4所示,其为铁电电容器结构中的衬底层pi材料和第一电极tin材料之间没有增加缓冲层2时的显微镜形貌表征图,其中采用的第一电极tin厚度为40nm,测得的pi和tin的之间的接触面的相对于轮廓平均线偏差的均方根值rq约等于7.34nm。

69.如图5所示,其为根据本实施例提供的上述制备方法,也即衬底层pi材料和第一电极tin材料之间增加了缓冲层al2o3材料时的显微镜形貌表征图,其中采用的缓冲层al2o3厚度为100nm,第一电极tin厚度为40nm,测得的pi、al2o3和tin的两两之间的接触面的相对于轮廓平均线偏差的均方根值rq约等于1.03nm。

70.经过上述测量结果比较可知,本发明实施例提供的铁电电容器结构,器件结构更加紧密,颗粒均匀,薄膜晶粒小且表面平整,可明显降低柔性衬底的表面粗糙度,从而改善柔性衬底的平整度,使制得的柔性铁电电容器具有优良性能。

71.如图6所示,图中横坐标表示电场,纵坐标表示剩余极化强度,该测试结果通过铁电分析仪测试得到。可以看出,根据本实施例提供的上述制备方法,制得的100nm的介质层

al2o3展现出良好的铁电回线,当电场增加到接近3.5mv/cm时,剩余极化强度增加到15μc/gm2,极化可翻转,都表明本发明实施例的铁电电容器具有良好的铁电极化特性。

72.综上所述,本发明实施例提供了一种铁电电容器结构及其制备方法,通过在柔性衬底上生长一层缓冲层,使得表面粗糙度降低,大大减小了器件的漏电流,并且使得铁电薄膜内部电场分布均匀,提高了器件的可靠性。

73.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1