铜箔及其制备方法、包含该铜箔的极片及锂离子电池与流程

1.本发明涉及电池技术领域,尤其是指一种铜箔及其制备方法、包含该铜箔的极片及锂离子电池。

背景技术:

2.随着锂离子电池的发展,集流体的厚度在逐渐变薄。铝箔由最初的20μm,目前已经逐步发展到12~15μm;铜箔由最初的10μm,目前已经逐步发展到4.5~6μm。集流体的轻薄化减轻了电池的重量,同时释放出的空间进一步提高了电池的容量,最终使得锂离子电池的能量密度逐步提升。而锂离子电池也由于其较高的能量密度优势使其在市场上占据主流地位。目前15μm铝箔和6μm铜箔的抗拉强度和延伸率已经到了可以接受的极限,12μm的铝箔和4.5μm的铜箔目前还未广泛应用。

3.而近年来,基于度电成本考虑,对锂离子电池寿命的要求越来越高。锂离子电池正负极材料的首次库伦效率直接影响了电池的化成容量,进而影响电池寿命,为了提高首效,补锂技术应运而生。补锂技术主要分正极补锂、负极补锂和第三电极补锂。采用第三电极补锂,需要对电池结构进行改造,该方法实用价值不大。目前具有应用价值的主要还是负极金属锂粉或锂箔补锂和正极氧化物补锂两种工艺。正极氧化物补锂安全性好,不需要改变现有的工艺,成本投入较低,但是技术成熟度较低,市场上可用于正极补锂的材料少。负极金属锂粉或锂箔技术成熟度较高,有望尽快推广应用,但由于补锂后,负极片在电解液注入后会立即发生快速嵌锂反应,而此时由于电解液没有充分浸润负极片,负极片内部孔隙以及负极活性物质表面未能被电解液中的有机溶剂以及成膜添加剂充分包裹,导致负极表面形成的sei膜不够均匀和致密,造成成本投入较大、技术改造难度较大,最重要的是有安全风险、经常发生爆炸事故而无法进一步提高首效及能量密度。

4.英国发明专利gb2318127a公开了一种涂布设备和工艺技术,在真空腔体中通入氮气,锂蒸发后,利用物理气相沉积,锂和氮之间的反应,从而形成一氮化三锂的技术。当使用铜或其它导电材料作为衬底时,即可在导电金属集流体上形成氮化锂,该设备和工艺可有利地用于制造锂干电池。该技术在集流体表面形成的氮化锂膜,如果用来作为锂离子电池负极集流体时,氮化锂反应后,负极活性物质将会发生大面积脱落,所以只能作为锂干电池使用。

技术实现要素:

5.为此,本发明所要解决的技术问题在于提供一种铜箔及其制备方案、包含该铜箔的锂离子电池,提高电池能量密度及首效,进而提高电池寿命。

6.为解决上述技术问题,本发明提供了一种铜箔,包括铜基箔,所述铜基箔上设置有若干第一微孔和第二微孔,所述第一微孔位于所述铜基箔的两个表面,所述第二微孔贯穿所述铜基箔,所述第一微孔和第二微孔内填充有氮化锂。

7.在本发明的一个实施例中,所述铜基箔的厚度≤10μm。

8.在本发明的一个实施例中,所述第一微孔和第二微孔的孔径不大于10微米,所述铜基箔的孔隙率≤70%。

9.本发明还提供一种铜箔制备方法,包括如下步骤:

10.s01:利用附有锂箔的对辊对上述的的铜基箔进行辊压,使锂箔嵌入第一微孔和第二微孔中;

11.s02:第一微孔和第二微孔中的锂箔与氮气反应形成氮化锂。

12.在本发明的一个实施例中,s01和s02中的环境湿度≤0.4%。

13.在本发明的一个实施例中,s02中氮气来自于空气。

14.本发明提供一种电池极片,包括上述的铜箔和石墨涂层,所述石墨涂层涂布于所述铜箔表面。

15.在本发明的一个实施例中,所述石墨涂层在环境相对湿度≤3%的环境下涂布于所述铜箔表面。

16.本发明提供一种锂离子电池,包括电解液及上述的电池极片,所述电池极片装配成电池电芯,所述电解液灌注于所述电池电芯内。

17.本发明的上述技术方案相比现有技术具有以下优点:

18.本发明所述的铜箔由于多孔而实现轻量化,通过将氮化锂嵌在微孔内,具有补锂功能,易于补液,减少锂枝晶生成,降低短路风险;

19.采用发明制成的锂离子电池,具有高的能量密度,倍率和循环性能优异。

附图说明

20.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

21.图1是本发明的铜箔结构示意图;

22.图2是本发明的铜基箔结构示意图;

23.图3是本发明的铜箔工作结构示意图;

24.图4是本发明的实施例一对比结果示意图。

25.说明书附图标记说明:10、铜箔;11、铜基箔;12、第一微孔;13、第二微孔;14、氮化锂;15、氮化铜;16、孔洞。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.参照图1和图2所示,为本发明的一种铜箔的结构示意图。本发明的铜箔10包括铜基箔11,所述铜基箔11上设置有若干第一微孔12和第二微孔13,所述第一微孔12位于所述铜基箔11的两个表面,所述第二微孔13贯穿所述铜基箔11,所述第一微孔12和第二微孔13内填充有氮化锂14。

28.参照图3所示,由于铜箔10上设置有第一微孔12和第二微孔13,使得铜箔10更加轻量化,并增加了铜箔10的面密度。铜箔10在锂离子电池中工作时,铜与第一微孔12和第二微孔13中的氮化锂14由于电势差自发反应生成氮化铜15、锂离子和电子,反应方程式为:3cu+

li3n

→

cu3n+3li

+

+3e

﹣

,完成对电池的补锂。若氮化锂14颗粒太大,则电化学活性太低,而在本实施例中,由于氮化锂14设置在第一微孔12和第二微孔13中,从而能够保证氮化锂14颗粒不大,确保反应的顺利进行。进一步的,由于铜反应生成了氮化铜15,因此在原第一微孔12和第二微孔13的位置能够形成孔洞16,使得电解液能够穿过孔洞16,对极片进行充分浸润。同时反应生成的氮化铜15能够与电池中循环析出的锂反应,降低锂枝晶的生成,降低内短路风险,反应方程式为:cu3n+3li

→

3cu+li3n。通过铜箔10轻量化及锂离子的设置,能够实现对电池的补锂,进而能够提高使用该铜箔10的锂离子电池的能量密度。

29.作为优选的,为保证电池的容量,所述铜基箔11的厚度≤10μm。在降低铜箔10重量的同时,保证了铜箔10的抗拉强度和延伸率。进一步为了防止微孔对铜箔10抗拉强度和延伸率的影响,所述第一微孔12和第二微孔13的孔径不大于10微米,所述铜基箔11的孔隙率≤70%。

30.本发明的一种铜箔10制备方法,包括如下步骤:

31.s01:利用附有锂箔的对辊对上述的铜基箔11进行辊压,使锂箔嵌入第一微孔12和第二微孔13中;采用辊压的方法对铜基箔11进行滚压,能够将铜箔10表面填补平整,同时保证锂箔仅处于第一微孔12和第二微孔13中。

32.s02:第一微孔12和第二微孔13中的锂箔与氮气反应形成氮化锂14;由于微孔的限制,锂箔形成的氮化锂14颗粒不大,确保氮化锂14能够发生电化学活性。

33.由于锂会与空气中水反应,所以需要严格控制环境湿度,一般在相对湿度≤0.4%的控制环境下可以保证锂箔与嵌入铜基箔11后极少产生副反应。因此本实施例中设置s01和s02中的环境湿度≤0.4%。由于空气中氮气含量最高,为降低成本,s02中与锂箔反应的氮气来自于空气。当然,在本发明的其他实施例中,还可以通入高纯氮气与锂箔反应生成氮化锂14。

34.本发明公开的一种电池极片,包括上述的铜箔10和石墨涂层,所述石墨涂层涂布于所述铜箔10表面。由于氮化锂14和水会反应生成氢氧化锂和氨气,因此将铜箔10制作成电池极片需要搭配石墨涂层。使用时,铜与氮化锂14由于电势差自发反应生成氮化铜15、锂离子和电子,该锂离子与石墨涂层反应,用于补锂,以提高首次库伦效率;铜与氮化锂14反应在第一微孔12和第二微孔13的位置形成孔洞16,孔洞16在封口前易于补液;反应生成的氮化铜15还能够与循环析出的锂反应,降低锂枝晶生成,降低内短路风险;大大提高电池能量密度,倍率和循环性能好。进一步的,为防止在涂覆石墨涂层时氮化锂14与水反应,所述石墨涂层在环境相对湿度≤3%的环境下涂布于所述铜箔10表面。

35.本发明的一种锂离子电池,包括电解液和上述的电池极片,所述电池极片装配成电池电芯,所述电解液灌注于所述电池电芯内。电解液注液后,铜与氮化锂14由于电势差自发反应生成氮化铜15、锂离子和电子,生成的锂离子与石墨涂层反应,用于补锂提高首次库伦效率;形成的氮化铜15与循环析出的锂反应,降低锂枝晶生成,降低内短路风险;注液后的自发反应在原位形成多孔洞16,孔洞16在封口前易于补液,使得锂离子电池能量密度高,倍率和循环性能好。

36.实施例与比较例:

37.实施例一铜箔的制造:采用6μm厚铜基箔,第一微孔和第二微孔孔径4μm,孔隙率30%,在相对湿度≤0.4%的控制环境下,通过附有锂箔的对辊进行辊压将锂嵌入微孔中,

随后该锂与相对湿度≤0.4%控制的空气中的氮气或者高纯氮气形成氮化锂。采用石墨涂层对该嵌有氮化锂的铜箔进行涂布制得极片,涂布环境相对湿度≤3%。

38.使用负极片装配成电池电芯,电解液对该电池电芯进行注液,铜与氮化锂由于电势差自发反应,生成氮化铜、锂离子和电子,由于铜反应生成氮化铜,在原第一微孔和第二微孔的位置原位形成孔洞,电解液从孔洞位置渗入进行补液,形成富液环境,使得锂离子在该孔洞中自由穿梭,电池倍率性能提升。

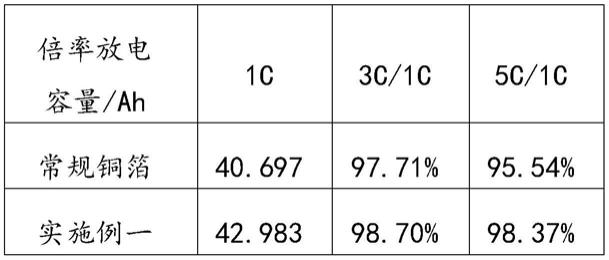

39.分别对采用嵌氮化锂的铜箔制成的实施例一的锂离子电池和采用常规铜箔制成的锂离子电池进行常温倍率放电,得到结果如表1和表2所示。

[0040][0041]

表1

[0042][0043]

表2

[0044]

参照表1和表2所示,采用嵌氮化锂的铜箔制成的实施例一的锂离子电池的放电容量保持率较高且放电温升较低。

[0045]

参照图4所示,采用常规铜箔的电池常温1c充放循环500次后,容量保持率为96.78%;由于本发明实施例一中锂离子电池处于富电解液环境,循环性能优异,常温1c充放循环500次后,容量保持率为97.70%,可见循环性能提升。

[0046]

实施例二铜箔的制造:采用10μm厚铜基箔,第一微孔和第二微孔孔径10μm,孔隙率70%,在相对湿度≤0.4%的控制环境下,通过附有锂箔的对辊进行辊压将锂嵌入微孔中,随后该锂与相对湿度≤0.4%控制的空气中的氮气或者高纯氮气形成氮化锂。采用石墨涂层对该嵌有氮化锂的铜箔进行涂布制得极片,涂布环境相对湿度≤3%。

[0047]

分别对采用嵌氮化锂的铜箔制成的实施例二的锂离子电池和采用常规铜箔制成的锂离子电池进行常温倍率放电,得到结果如表3和表4所示。

[0048][0049]

表3

[0050][0051]

表4

[0052]

参照表3和表4所示,采用嵌氮化锂的铜箔制成的实施例二的锂离子电池的放电容量保持率较高且放电温升较低。且随着微孔孔径和孔隙率的增加,锂离子电池的放电容量保持率继续提高且放电温升更低。

[0053]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1