一种高强度高临界电流铌三锡超导股线的制备方法与流程

1.本发明涉及超导材料加工技术领域,具体是涉及一种外阻隔方式制备高强高临界电流铌三锡超导股线的方法。

背景技术:

2.如何提高高临界电流nb3sn线材的工程应用能力是目前nb3sn线材面临的主要问题,传统制备方法nb3sn线材力学性能较低,很容易在绞缆和励磁过程中破损,特别是场强越高,线材受到的洛伦兹力越大,对线材强度要求越高。同时剩余电阻比(rrr)是超导股线的一个重要性能指标,股线中的铜基体在超导体中起着稳定作用,当超导体在使用中由于某种原因而局部“失超”时,它能旁路大部分电流,使超导体因电阻升高发热,可使产生的热量迅速向周围的液氦散失,将超导体温度重新降至临界温度以下,恢复超导状态。对于nb3sn超导股线,需要经过长时间的热处理来保证sn的扩散和nb、sn的充分反应,从而生成nb3sn超导相,最终获得超导性能。在热处理过程中,过多的cu基体,导致sn在cu中无法与nb芯丝充分反应,使得股线的临界电流密度大幅降低。

3.为了提高nb3sn线材临界电流密度的同时,同时避免热处理时铜基体的污染以保证高的rrr,通常采用外阻隔方式制备超导股线,增加阻隔层将铜基体与超导区分隔。目前,采用nb作为阻隔层材料是使用的较多的方法,但是nb作为一种反应型阻隔层会在热处理过程中与sn反应生成nb3sn,即需要nb阻隔层有一定厚度。然而,nb阻隔层在集束拉拔过程中发生不均匀变形而导致厚度不均,因此,仍然存在sn从阻隔层薄弱处穿透进入铜基体而导致超导线材rrr降低的风险。此外,反应型阻隔层限制了sn含量的增加,使得线材临界电流难以进一步提高。

技术实现要素:

4.本发明的目的是提供一种高强度高临界电流铌三锡超导股线的制备方法,解决nb阻隔层与sn反应导致铜基体污染问题,同时引入cuta单芯棒,在保证线材rrr的同时提高线材强度,具体而言,利用ta与sn较难产生反应,有效提高线材的综合性能。

5.为达到本发明的目的,本发明提供的技术方案是采用外阻隔方式和内插cuta单芯棒制备高强度高临界电流铌三锡超导股线的制备方法,具体包括以下步骤:

6.(1)通过将nb棒插入钻孔铜锭得到cunb复合锭或将cunb棒密排组装与铜基体复合得到cunb复合锭,cunb复合锭中心区域为无氧铜,在复合锭外部包裹有铜包套;两端加铜盖,焊接、热挤压,得到cunb复合棒;

7.(2)去除cunb复合棒中心部位的部分铜,得到cunb复合管,cunb复合管其结构为中心为铜层,外层为铜,各nb棒间由铜层隔开;将纯sn或sn合金棒插入cunb复合管中,拉拔后定尺寸切断得到多根亚组元;

8.(3)将ta棒装入铜管中cuta单芯锭,经过焊接,挤压,拉拔成型,切断后形成多根cuta单芯棒;

9.(4)将步骤(2)得到的亚组元和步骤(3)获得cuta单芯棒,以cuta单芯棒居中心区域排列、在cuta单芯棒外周全部布设亚组元的方式,将亚组元与cuta单芯棒集束组装入ta管内;再将组装有cuta单芯棒和亚组元的ta管装入无氧铜管中,进行多道次拉拔,制得高强高临界电流铌三锡超导股线。

10.步骤(1)、(2)、(3)中,所述cunb复合锭、cunb复合棒、亚组元和cuta单芯棒的形状为圆形或六方形。

11.步骤(4)中,还可以以另外一种方式将cuta单芯棒和亚组元进行排列组装进ta管中:

12.以部分cuta单芯棒居中按层排列,余下的cuta单芯棒和全部的亚组元围绕中心区域cuta单芯棒以间隔方式排列成层;将排列好的亚组元与cuta单芯棒集束组装入ta管内;再将组装有cuta单芯棒和亚组元的ta管装入无氧铜管中,进行多道次拉拔,可制得增强型高临界电流铌三锡超导股线。

13.在中心区域的cuta单芯棒外周以cuta单芯棒和全部的亚组元间隔排列方式组装进ta管中,与中心区域cuta单芯棒外周全部排列亚组元相比较,除了提高铌三锡线材中心区域强度外,还提高了中心区域与ta管间的线材强度,使获得的铌三锡超导股线整体强度更高。

14.步骤(4)中,将亚组元和cuta单芯棒组装入ta管中时,当cuta单芯棒居中,cuta单芯棒外周全部为亚组元时;cuta单芯棒数量为1+3

×

m

×

(m

‑

1)个,亚组元数量为3

×

n

×

(n

‑

1)

‑3×

m

×

(m

‑

1)个,其中m为cuta单芯棒层数,其中n为总芯棒层数。

15.步骤(4)中,将亚组元和cuta单芯棒组装入ta管中时,以部分cuta单芯棒居中,中心区域的cuta单芯棒外周为cuta单芯棒和亚组元间隔排列时;cuta单芯棒和亚组元总数量为1+3

×

k

×

(k

‑

1)个,其中k为cuta单芯棒和亚组元总层数。

16.本发明的有益效果是:本发明先通过组装、焊接、热挤压可制备得到高nb含量的cunb复合棒,再通过钻孔装入sn合金棒,拉拔制备高sn含量亚组元,最终坯料组装时在亚组元外部增加ta阻隔层和中芯部内插cuta合金棒,完全阻隔了sn扩散至基体和内部增强体反应的风险,解决了sn穿透原有nb阻隔层导致股线rrr降低的问题的同时,利用ta的加工硬化提高线材的整体强度。

附图说明

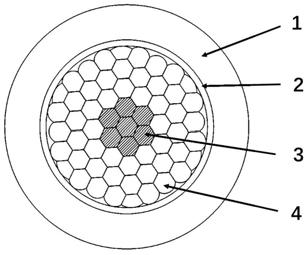

17.图1,为以全部cuta单芯棒居中,亚组元按层排列在中心区域cuta单芯棒外周方式组装入ta管中,再组装入铜管中的最终坯料示意图。

18.图2,为以部分cuta单芯棒居中,剩余cuta单芯棒和全部亚组元围绕中心区域cuta单芯棒外周,以间隔方式排列成层的方式组装入ta管中,再组装入铜管中的最终坯料示意图。

19.图3,是本发明的六方cuta单芯棒结构示意图。

具体实施方式

20.本发明所述一种高强高临界电流铌三锡超导股线的方法,具体包括以下步骤:

21.(1)通过将nb棒插入具有若干均匀分布通孔的铜锭中得到cunb复合锭;或将nb棒

装入无氧铜管中得到cunb棒,将cunb棒与无氧铜管密排组装入铜包套中复合得到cunb复合锭;cunb复合锭中心区域为无氧铜,在复合锭外部包裹有铜包套;两端加铜盖,焊接、热挤压,得到cunb复合棒;

22.(2)去除cunb复合棒中心部位的部分铜,得到cunb复合管,cunb复合管其结构为中心为铜层,外层为铜,各nb棒间由铜层隔开;将纯sn棒或sn合金棒插入cunb复合管中,拉拔后定尺寸切断得到多根亚组元;

23.(3)将ta棒装入铜管中,经过焊接,挤压,拉拔成型,切断后形成多根cuta单芯棒;图3为六方cuta单芯棒结构示意图,内部为六方结构的ta棒6,外部为六方铜管5;当cuta单芯棒为圆形时,则ta棒与铜管均为圆形。

24.(4)将步骤(2)得到的亚组元和步骤(3)获得cuta单芯棒按层排列后集束装入ta管内,其中cuta单芯棒居中,cuta单芯棒数量为1+3

×

m

×

(m

‑

1)个,亚组元数量为3

×

n

×

(n

‑

1)

‑3×

m

×

(m

‑

1)个,其中m为cuta单芯棒层数,其中n为总芯棒层数;再将组装有cuta单芯棒和亚组元的ta管装入无氧铜管中,得到铌三锡超导股线坯料,然后进行多道次拉拔,即可制得高强高临界电流铌三锡超导股线。参看图1,为亚组元和cuta单芯棒按层排列后集束组装入ta管内,再组装入无氧铜管中得到的铌三锡超导股线坯料结构示意图,中心区域为cuta单芯棒3,包围cuta单芯棒排列的为亚组元4,ta管2阻隔无氧铜管1与亚组元4的接触。

25.步骤(4)中,cuta单芯棒和亚组元还可以以另外一种方式排列组装入ta管中:以部分cuta单芯棒居中排列,余下的cuta单芯棒和全部的亚组元围绕中心区域的cuta单芯棒外周以间隔方式排列成层后再组装入ta管中;cuta单芯棒和亚组元总数量为1+3

×

k

×

(k

‑

1)个,其中k为总芯棒层数;再将组装有cuta单芯棒和亚组元的ta管装入无氧铜管中,得到铌三锡超导股线坯料,然后进行多道次拉拔,即可制得高强高临界电流铌三锡超导股线。参看图2,中心区域为cuta单芯棒3,围绕中心区域cuta单芯棒外周,cuta单芯棒3和亚组元4以间隔排列成层,ta管2阻隔无氧铜管1与亚组元4的接触。

26.步骤(1)、(2)、(3)中,所述cunb复合锭、cunb复合棒、亚组元和cuta单芯棒的形状为圆形或六方形。

27.上述技术方案中,本发明的制备方法中未详尽描述的工艺参数,比如热挤压、拉拔,可参照现有nb3sn线材工艺执行,因此在本申请中不再赘述。

28.下面举具体的实施例进行具体说明。

29.实施例1

30.(1):采用深孔钻方法在无氧铜锭上钻出数个均匀分布通孔,将nb棒插入钻孔铜锭中得到cunb复合锭;其中,nb棒的横截面总面积占cunb复合锭横截面总面积的40%;复合锭中心区域不钻孔,中心区域无氧铜横截面面积占cunb复合锭横截面总面积的20%;在cunb复合锭两端加铜盖,焊接、热挤压得到cunb复合棒;

31.(2)通过深孔钻去除cunb复合棒中位于中心部位的部分铜得到cunb复合管,去除的中心部位铜的横截面面积占cunb复合棒横截面总面积的15%;将纯sn棒插入cunb复合管中,拉拔至圆形后定尺切断得到多根亚组元;

32.(3)ta棒装入cu管中得到cuta单芯锭,ta棒横截面面积占cuta单芯锭横截面面积的80%,在cuta单芯锭两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至圆形后定尺切断得到多根与cuta单芯棒;

33.(4)将步骤(2)和步骤(3)得到的形状为圆形的亚组元和cuta单芯棒按5层排列,全部cuta单芯棒居中心区域,cuta单芯棒数量为7;亚组元数量为54个;将排列好的cuta单芯棒和亚组元集束装入ta管内,再装入无氧铜管中得到nb3sn坯料,然后进行多道次拉拔,即制得高临界电流nb3sn超导股线。

34.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,提高热处理后线材的强度。

35.实施例2

36.(1)将nb棒装入六方铜管,与六方无氧铜棒密排放置于无氧铜包套内,得到cunb复合锭;其中,nb棒的横截面总面积占cunb复合锭横截面总面积的50%,复合锭中心区域由六方无氧铜棒密排形成,中心区域铜棒横截面面积占cunb复合锭横截面总面积的30%;在复合锭两端加铜盖,焊接、热挤压得到cunb复合棒;

37.(2)将cunb复合棒去除中心部位的铜得到cunb复合管,去除的中心部位的铜的横截面面积占cunb复合棒横截面总面积的比例为20%;将含ti的质量分数为1%的snti合金棒插入cunb复合管中,拉拔至六方形后定尺切断得到多根六方的亚组元;

38.(3)将ta棒装入cu管中得到cuta单芯锭,ta棒横截面面积占cuta单芯锭横截面面积的90%,两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至六方形后定尺切断得到cuta单芯棒;

39.(4)将步骤(2)和步骤(3)得到的形状为六方形的亚组元和cuta单芯棒按6层排列,全部cuta单芯棒居中心区域,cuta单芯棒数量为7,亚组元数量为84个;将排列好的亚组元和cuta单芯棒集束装入ta管内,再装入无氧铜管中得到nb3sn坯料,然后进行多道次拉拔,即可制得高临界电流nb3sn超导股线。

40.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,提高热处理后线材的强度。

41.实施例3

42.(1)将六方nb棒表面电镀无氧铜得到六方cunb单芯棒,将多根六方cunb单芯棒和六方无氧铜棒密排放置于无氧铜包套内得到cunb复合锭,六方无氧铜棒位于cunb复合锭中心区域;cunb复合锭中nb棒的横截面总面积占cunb复合锭横截面总面积的65%;复合锭中心区域由六方无氧铜棒密排,中心区域铜棒横截面面积占cunb复合锭横截面总面积的比例为35%,两端加铜盖,焊接、热挤压得到cunb复合棒;

43.(2)将cunb复合棒去除中心部位的铜得到cunb复合管,去除的中心部位铜的横截面面积占cunb复合棒横截面总面积的30%;将含cu的质量分数为3%的sncu合金棒插入cunb复合管中,拉拔至圆形后定尺切断得到多根亚组元;

44.(3)ta棒装入cu管中,ta棒横截面面积占cuta单芯锭横截面面积的95%,两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至圆形后定尺切断得到多根cuta单芯棒;

45.(4)将步骤(2)和步骤(3)得到的形状为圆形的亚组元和cuta单芯棒按8层排列,全部cuta单芯棒居中心区域,cuta单芯棒数量为19,亚组元数量为150个;将排列好的cuta单芯棒和亚组元集束装入ta管内,再装入无氧铜管中得到nb3sn最终坯料,然后进行多道次拉

拔,即可制得高临界电流nb3sn超导股线。

46.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,提高热处理后线材的强度。

47.上述实施例1至实施例3,步骤(4)中,亚组元和cuta单芯棒组装入ta管时,全部cuta单芯棒居中,亚组元位于cuta单芯棒外周。以此种方式排列组装得到nb3sn超导股线,由于线材中心区域为cuta单芯棒,外周为ta管,因此,nb3sn超导股线强度比传统方式制得的nb3sn超导股线的强度要高很多。

48.在该排列方式基础上还可以在中心区域cuta单芯棒外周的亚组元间增加数根间隔设置的cuta单芯棒,可以得到增强型的nb3sn超导股线。以该种方式排列时,cuta单芯锭中的ta棒横截面面积占cuta单芯锭横截面面积的比率可适当降低。下面对该结构进行举例说明。

49.实施例4

50.(1):采用深孔钻方法在无氧铜锭上钻出数个均匀分布通孔,将nb棒插入钻孔铜锭中得到cunb复合锭;其中,nb棒的横截面总面积占cunb复合锭横截面总面积的40%;复合锭中心区域不钻孔,中心区域无氧铜横截面面积占cunb复合锭横截面总面积的20%;在cunb复合锭两端加铜盖,焊接、热挤压得到cunb复合棒;

51.(2)将cunb复合棒去除位于中心部位的铜得到cunb复合管,去除的中心部位铜的横截面面积占cunb复合棒横截面总面积的15%;将纯sn棒插入cunb复合管中,拉拔至圆形后定尺切断得到多根亚组元;

52.(3)ta棒装入cu管中得到cuta单芯锭,ta棒横截面面积占cuta单芯锭横截面面积的60%,在cuta单芯锭两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至圆形后定尺切断得到多根与cuta单芯棒;

53.(4)将步骤(2)和步骤(3)得到的形状为圆形的亚组元和cuta单芯棒按5层排列,中心部位为cuta单芯棒,cuta单芯棒数量为7;在中心部位cuta单芯棒的外周,采用cuta单芯棒和亚组元间隔排放;cuta单芯棒和亚组元数量分别为27个;将排列好的cuta单芯棒和亚组元集束装入ta管内,再装入无氧铜管中得到nb3sn坯料,然后进行多道次拉拔,即制得高临界电流nb3sn超导股线。

54.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,在复合线材芯部外周采用cuta单芯棒和亚组元间隔布置,提高热处理后线材的强度到相同结构的两倍左右。

55.实施例5

56.(1)将nb棒装入六方铜管,与六方无氧铜棒密排放置于无氧铜包套内,得到cunb复合锭;其中,nb棒的横截面总面积占cunb复合锭横截面总面积的50%,复合锭中心区域由六方无氧铜棒密排形成,中心区域铜棒横截面面积占cunb复合锭横截面总面积的30%;在复合锭两端加铜盖,焊接、热挤压得到cunb复合棒;

57.(2)将cunb复合棒去除中心部位的铜得到cunb复合管,去除的中心部位的铜的横截面面积占cunb复合棒横截面总面积的比例为20%;将含ti的质量分数为1%的snti合金

棒插入cunb复合管中,拉拔至六方形后定尺切断得到多根六方的亚组元;

58.(3)将ta棒装入cu管中得到cuta单芯锭,ta棒横截面面积占cuta单芯锭横截面面积的90%,两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至六方形后定尺切断得到cuta单芯棒;

59.(4)将步骤(2)和步骤(3)得到的形状为六方形的亚组元和cuta单芯棒按6层排列,cuta单芯棒居中心区域,cuta单芯棒数量为7;在中心部位cuta单芯棒的外周,采用cuta单芯棒和亚组元间隔排放;cuta单芯棒和亚组元数量分别为42个;将排列好的亚组元和cuta单芯棒集束装入ta管内,再装入无氧铜管中得到nb3sn坯料,然后进行多道次拉拔,即可制得高临界电流nb3sn超导股线。

60.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,在复合线材芯部外周采用cuta单芯棒和亚组元间隔布置,提高热处理后线材强度至相同结构线材强度的两倍左右。

61.实施例6

62.(1)将六方nb棒表面电镀无氧铜得到六方cunb单芯棒,将多根六方cunb单芯棒和六方无氧铜棒密排放置于无氧铜包套内得到cunb复合锭,六方无氧铜棒位于cunb复合锭中心区域;cunb复合锭中nb棒的横截面总面积占cunb复合锭横截面总面积的65%;复合锭中心区域由六方无氧铜棒密排,铜棒横截面面积占cunb复合锭横截面总面积的比例为35%,两端加铜盖,焊接、热挤压得到cunb复合棒;

63.(2)将cunb复合棒去除中心部位的铜得到cunb复合管,去除的中心部位铜的横截面面积占cunb复合棒横截面总面积的30%;将含cu的质量分数为3%的sncu合金棒插入cunb复合管中,拉拔至圆形后定尺切断得到多根亚组元;

64.(3)ta棒装入cu管中得到cuta单芯锭,ta棒横截面面积占cuta单芯锭横截面面积的95%,两端加铜盖,焊接、热挤压得到cuta单芯棒,拉拔至圆形后定尺切断得到多根cuta单芯棒;

65.(4)将步骤(2)和步骤(3)得到的形状为圆形的亚组元和cuta单芯棒按8层排列,cuta单芯棒居中心区域,cuta单芯棒数量为19;在中心部位cuta单芯棒的外周,采用cuta单芯棒和亚组元间隔排放;cuta单芯棒和亚组元数量分别为75个;将排列好的cuta单芯棒和亚组元集束装入ta管内,再装入无氧铜管中得到nb3sn最终坯料,然后进行多道次拉拔,即可制得高临界电流nb3sn超导股线。

66.经检验,由此制得的nb3sn超导股线使用非反应型ta阻隔层代替反应型nb阻隔层,没有阻隔层被反应穿透的风险,不会导致rrr降低,同时采用cuta单芯棒作为复合线芯部,在复合线材芯部外周采用cuta单芯棒和亚组元间隔布置,提高热处理后线材强度至相同结构线材强度的两倍左右。

67.本发明的方法采用非反应型ta阻隔层代替反应型nb阻隔层,消除了阻隔层被反应穿透的风险,防止rrr降低并使得线材中的sn含量可进一步增加,同时利用cuta单芯棒的加工硬化性能和与sn的非反应,提高了超导线材的rrr同时,提高线材的强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1