气体扩散层及其制备方法、应用和燃料电池

1.本发明涉及一种气体扩散层及其制备方法、应用和燃料电池。

背景技术:

2.质子交换膜燃料电池(pemfc)作为一种能量转化装置,具有能量转化效率高、清洁污染少、比能量高等优点,在氢能经济发展过程中扮演着不可替代的作用。随着经济社会发展,对燃料电池的功率密度要求越来越高,气体扩散层在提高燃料电池功率密度方面起着重要作用。燃料电池在运行过程中阴极催化层中产生的水,通过气体扩散层进行排除,流道中的氧气也通过气体扩散层到达阴极进行氧化还原反应。燃料电池在运行过程中由于温度处于60

‑

100℃,水汽凝结在气体扩散层表面,影响液态水和氧气的传输,导致质量传输损失,降低功率密度,因此提高气体扩散层的质量传输至关重要。

3.pemfc是一种多物理场耦合的非线性复杂系统,许多因素影响着其水管理故障,尤其随着pemfc功率增大,水淹故障更易发生。水淹发生时,随着液态水的不断堆积,最终覆盖气体扩散层和催化剂层表面,降低催化层活性、加快材料的腐蚀和催化剂的流失、减少活性面积,甚至出现液态水在气体流道内集聚,导致气体流通不畅,严重影响pemfc的运行、性能和剩余寿命。

4.目前,气体扩散层的改进主要集中在微孔层材料和基底层的结构设计上,针对气体扩散层的结构设计已经做了很多工作。专利cn109742409a公开了一种气体扩散层,其微孔层由硫原子掺杂的石墨烯和氟化乙烯丙烯共聚物组成,具有良好的导电性能、疏水性能和气体分散性能等,但其工艺复杂、成本高、不利于工业化生产,并且对性能的提升较小。专利cn111799475a公开了一种异型燃料电池气体扩散层、制备方法、燃料电池及装配方法,其通过基底层的凹凸异形结构提高气体扩散性能电荷排水性能,但该异形结构制备困难,不适合推广应用。

技术实现要素:

5.本发明解决的技术问题在于克服了现有技术中质子交换膜燃料电池在高功率下容易发生水淹故障而严重影响燃料电池性能和使用寿命,改进的方法工艺复杂、成本高的缺陷,提供了一种气体扩散层及其制备方法、应用和燃料电池。本发明提供的气体扩散层的液态水突破压力大幅降低,使催化层产生的水能快速从气体扩散层排出,降低了水淹发生的可能性,提高了燃料电池的峰功率密度,并且制备方法简单、成本低、易工业化。

6.为了实现上述目的,本发明采用下述技术方案:

7.本发明提供了一种气体扩散层,其包括基底层和微孔层,所述微孔层负载在所述基底层上;

8.所述气体扩散层包括润湿性部位,所述润湿性部位包括间隔设置的多个润湿性模块,所述润湿性模块的排布轨迹与燃料电池双极板的流道相对应,且各所述润湿性模块上均负载有润湿性试剂,所述润湿性试剂渗透所述基底层和所述微孔层,使所述微孔层表面

的水通过所述润湿性部位直接进入所述流道。

9.本发明中,所述润湿性部位的面积占所述流道的面积百分比可为5%

‑

30%,较佳地为10%~20%。

10.本发明中,所述润湿性部位的面积占所述流道的面积百分比为6%、9%、11%、13%、16%或23%,较佳地为13%。

11.润湿性部位占流道的面积比例太高或太低均会造成不良影响,润湿性部位所占比例过高,会挤占氧气的扩散传输区域,影响氧气的扩散传输性能;润湿性部位所占比例过低,则达不到润湿性改性的目的,依然会存在易水淹的缺陷。

12.本发明中,单个所述润湿性模块的形状可为方形或圆形,较佳地为方形,更佳地为正方形。

13.其中,单个所述润湿性模块的最大尺寸不超过所述流道的宽度。单个所述润湿性模块的最大尺寸是指单个所述润湿性模块的直径或最长对角线等。

14.当所述润湿性模块的形状为正方形时,所述正方形的边长可为0.3~0.8mm,较佳地为0.4~0.6mm,例如0.5mm。

15.本发明中,所述润湿性模块可沿所述流道方向规则排布,较佳地,所述润湿性模块沿所述流道方向等间距排布。所述等间距排布是指沿所述流道的方向相邻两个所述润湿性模块的中心间距相等。更佳地,所述润湿性模块的排布轨迹为方阵。

16.本发明中,沿所述流道的方向相邻两个所述润湿性模块的中心间距可为1~4mm,例如2mm或3mm。

17.本发明中,所述润湿性模块的个数可由所述流道的长度、单个所述润湿性模块的最大尺寸以及沿所述流道方向相邻两个所述润湿性模块的中心间距共同决定。

18.本发明中,所述润湿性试剂在所述气体扩散层上的渗透深度为150~190μm,较佳地为170μm。

19.本发明中,所述微孔层的厚度可为本领域常规,一般地为10~30μm。

20.本发明中,所述微孔层的基体材料可包括导电材料和粘结剂。

21.其中,所述导电材料可为本领域常规,优选为导电炭黑或石墨。所述石墨较佳地为粒径小、比表面积高、结构发达、俘获π电子的杂质少、石墨化程度高、具有多孔性。所述导电炭黑较佳地为super p、乙炔黑和vulcan xc

‑

72中的一种或多种,更佳地为super p、乙炔黑和vulcan xc

‑

72的混合物。其中,所述super p、乙炔黑和vulcan xc

‑

72的混合物中,super p、乙炔黑和vulcan xc

‑

72的质量比较佳地为1:1:1。

22.以上三种导电炭黑及其配比联用是发明人经过长期的实验研究,特别筛选而来,super p的炭黑粒子间聚成链状或葡萄状,具有更好的导电性,乙炔黑的结构性更强,对电池的导电网络形成更有利,vulcan xc

‑

72的分散性更好,三种导电材料的复配能提高燃料电池的电化学性能。

23.其中,所述粘结剂可为本领域常规,较佳地为聚四氟乙烯。

24.其中,所述导电材料和所述粘结剂的质量比可为1:(0.5~3),例如1:1或1:0.86。

25.本发明中,所述润湿性试剂较佳地为聚乙二醇和/或十二烷基氨基丙酸钠盐。润湿性试剂的种类有很多种,其润湿性能也不尽相同。润湿性太高或太低均不利于液态水的排除。

26.本发明中,所述润湿性模块除了所述基体材料外,还包括成膜剂。

27.其中,所述成膜剂可为本领域常规,较佳地为聚醋酸乙烯和/或聚乙烯醇。

28.成膜剂的存在可增强导电材料与润湿性试剂的连接,提高润湿性部位的耐久性。

29.本发明中,所述微孔层在所述基底层上的负载量可为本领域常规,一般地为2~5mg/cm2,较佳地为3~4mg/cm2,更佳地为3.3mg/cm2。所述负载量指的是单位面积的所述基底层上负载的所述微孔层的质量。

30.本发明中,所述导电材料在所述基底层上的负载量为1~4mg/cm2,较佳地为1.5~2.5mg/cm2,更佳地为2mg/cm2。

31.本发明中,所述基底层可为本领域常规,一般地包括基底层材料和疏水性涂层,所述疏水性涂层负载在所述基底层材料上。

32.其中,所述基底层材料可为本领域常规,例如碳纤维纸、碳纤维编织布、非织造布或炭黑纸等,较佳地为炭黑纸。

33.其中,所述疏水性涂层可为本领域常规,较佳地为聚四氟乙烯(ptfe)。

34.其中,所述疏水性涂层占所述基底层材料的质量百分比可为10%

‑

50%,例如20%、30%或40%。

35.本发明某些优选实施方案中,所述润湿性试剂为聚乙二醇,所述润湿性模块为边长为0.5mm的正方形,相邻两个所述润湿性模块的中心间距为1mm,所述润湿性部位占所述流道的面积百分比为23%,所述润湿性模块沿流道方向的排布轨迹为方阵。

36.本发明某些优选实施方案中,所述润湿性试剂为聚乙二醇,所述润湿性模块为边长为0.4mm的正方形,相邻两个所述润湿性模块的中心间距为2mm,所述润湿性部位占所述流道的面积百分比为11%,所述润湿性模块沿流道方向的排布轨迹为方阵。

37.本发明某些优选实施方案中,所述润湿性试剂为十二烷基氨基丙酸钠盐,所述润湿性模块为边长为0.3mm的正方形,相邻两个所述润湿性模块的中心间距为3mm,所述润湿性部位占所述流道的面积百分比为6%,所述润湿性模块沿流道方向的排布轨迹为方阵。

38.本发明某些优选实施方案中,所述润湿性试剂为十二烷基氨基丙酸钠盐,所述润湿性模块为边长为0.4mm的正方形,相邻两个所述润湿性模块的中心间距为3mm,所述润湿性部位占所述流道的面积百分比为9%,所述润湿性模块沿流道方向的排布轨迹为方阵。

39.本发明某些优选实施方案中,所述润湿性试剂为十二烷基氨基丙酸钠盐,所述润湿性模块为边长为0.5mm的正方形,相邻两个所述润湿性模块的中心间距为3mm,所述润湿性部位占所述流道的面积百分比为13%,所述润湿性模块沿流道方向的排布轨迹为方阵。本发明某些优选实施方案中,所述润湿性试剂为聚乙二醇,所述润湿性模块为边长为0.5mm的正方形,相邻两个所述润湿性模块的中心间距为2mm,所述润湿性部位占所述流道的面积百分比为16%,所述润湿性模块沿流道方向的排布轨迹为方阵。

40.本发明还提供一种上述气体扩散层的制备方法,其包括如下步骤:

41.s1、在基底层上负载微孔层;

42.s2、在所述微孔层上沿与电极板的流道相对应的轨迹间隔施加润湿性浆料,烘干,得到多个润湿性模块,形成润湿性部位;

43.步骤s2中,所述润湿性浆料包括润湿性试剂、成膜剂和溶剂。

44.步骤s1中,所述基底层可采用本领域常规方法制备,一般地可由基底层材料经过

疏水处理、在表面形成疏水性涂层得到。

45.其中,所述基底层材料可为如上所述的基底层材料。

46.其中,所述疏水处理可采用本领域常规方法进行,一般地可将所述基底层材料浸渍到疏水材料中,取出烘干,反复多次,使所述疏水材料达到一定的负载量形成疏水性涂层。

47.较佳地,所述基底层材料在进行疏水处理前还需进行超声处理。

48.其中,所述超声处理可采用本领域常规方法进行,较佳地可在丙酮溶液中进行。

49.其中,所述超声处理的时间可不低于10min,较佳地为30min。

50.其中,所述疏水材料可为本领域常规,较佳地为聚四氟乙烯乳液,更佳地为固含量为10%的聚四氟乙烯乳液。

51.其中,所述疏水性涂层占所述基底层材料上的质量百分比可如上所述。

52.步骤s1中,所述微孔层可采用本领域常规方法负载到所述基底层上,较佳地为将微孔层浆料喷涂到所述基底层上,然后进行烧结,即得。

53.其中,所述微孔层浆料可采用本领域常规方法制备得到,一般地可将导电材料、造孔剂、粘结剂和溶剂混合即得,较佳地,先将所述粘结剂配成质量浓度为10%的粘结剂乳液,再将所述导电材料、所述造孔剂、所述粘结剂乳液和所述溶剂混合;更佳地,混合后再进行超声分散,所述超声分散的时间较佳地为3h。

54.其中,所述导电材料可为如上所述的导电材料。

55.其中,所述造孔剂可为本领域常规,较佳地为nh4cl和/或异丙醇,更佳地为氯化铵和异丙醇的混合物。其中,所述混合物中,所述氯化铵和所述异丙醇的质量比可为1:(50~200),较佳地为1:100。

56.造孔剂在制备微孔层浆料时添加,喷涂到基底层后进行烧结,造孔剂在烧结过程中分解、挥发,原造孔剂的位置处即成为孔结构。

57.其中,粘结剂可为如上所述的粘结剂。

58.其中,所述溶剂可为本领域常规,较佳地为水,更佳地为去离子水。

59.其中,所述导电材料、所述造孔剂、所述粘结剂和所述溶剂的质量比可为本领域常规,较佳地为(0.005~0.012):(0.5~2):(0.003~0.008):1,更佳地为(0.006~0.011):(0.8~1.2):(0.004~0.007):1,例如0.009:1:0.006:1或0.0075:1:0.005:1或0.0105:1:0.006:1。

60.其中,所述烧结可采用本领域常规方法进行,较佳地,可放于马弗炉中,360℃保温1h。

61.步骤s2中,所述润湿性模块的大小和排布方式可如上所述。

62.步骤s2中,所述施加可采用本领域常规方法进行,较佳地为超声喷涂、压力喷涂和气流雾化中的一种或多种。

63.其中,在所述施加之前,较佳地还需在所述微孔层表面铺设一张镂空的掩膜,各所述润湿性模块均与所述掩膜的镂空相对应,将所述润湿性浆料涂覆到所述镂空的位置处。

64.其中,所述掩膜的材料可为本领域常规,较佳地为双疏性材料,更佳地为聚四氟乙烯。

65.双疏性材料可以避免再喷涂润湿性试剂时因操作不当,试剂与掩膜粘连,污染非

润湿性区域,造成误差。

66.其中,所述掩膜的镂空可采用本领域常规方法制得,较佳地为通过激光光刻机制得。

67.步骤s2中,所述润湿性浆料的制备方法可为本领域常规,一般地,将所述润湿性试剂、所述成膜剂和所述溶剂混合即得。

68.步骤s2中,所述润湿性试剂可为如上所述的润湿性试剂。

69.步骤s2中,所述成膜剂可为如上所述的成膜剂。

70.步骤s2中,所述溶剂可为本领域常规,较佳地为水。

71.步骤s2中,所述润湿性试剂、所述成膜剂和所述溶剂的质量比可为1:(0.5~4):(2~8),较佳地为1:(1~2):(3~6),更佳地为1:1.6:4。

72.步骤s2中,所述施加的方式为超声喷涂或压力喷涂时,所述施加的时间可为1~5s,较佳地为3s。

73.步骤s2中,所述施加的方式为超声喷涂或压力喷涂时,喷涂高度可为本领域常规,一般地为3

‑

10cm,较佳的5cm。

74.施加方式为喷涂时,喷涂的时间和喷涂的高度直接影响润湿性试剂的渗透深度。

75.步骤s2中,所述烘干可采用本领域常规方法进行,较佳地,可置于80℃的烘箱中1h。

76.本发明还提供一种上述气体扩散层在燃料电池中的应用。

77.本发明还提供一种包括上述气体扩散层的燃料电池。

78.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

79.本发明所用试剂和原料均市售可得。

80.本发明的积极进步效果在于:本发明制得的气体扩散层的液态水突破压较现有技术的大幅降低,具体地,突破压可由13.6kpa降至10kpa以下,在一较佳实施例中可降至3.12kpa,降幅可高达77%。本发明提供的燃料电池的峰功率密度可高于600mw/cm2,甚至高达666mw/cm2,较现有技术的燃料电池的峰功率密度可提升28%。

附图说明

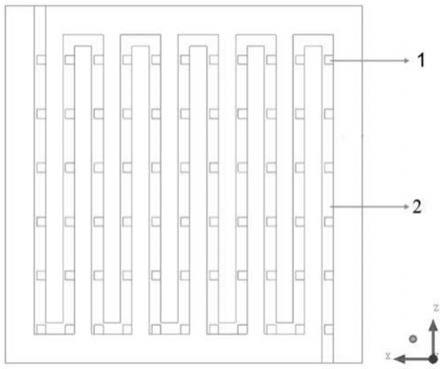

81.图1为实施例1的气体扩散层上润湿性模块排布示意图;

82.图2为实施例1所得气体扩散层的液态水传输的分布图;

83.图3为对比例1所得气体扩散层的液态水传输的分布图;

84.图4为各实施例和对比例的气体扩散层组装成的燃料电池的极化曲线和功率密度曲线图,其中a为极化曲线;b为功率密度曲线。

85.附图标记

[0086]1‑

润湿性模块(掩膜的镂空区域);2

‑

流道对应的轨迹。

具体实施方式

[0087]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商

品说明书选择。

[0088]

本发明所用原料、试剂均市售可得。部分常规测试按照国家标准方法即可。

[0089]

实施例1

[0090]

s1:基底层制备:将碳纸放置于丙酮溶液中超声30min,取出放入60℃烘箱中烘干,置于质量分数为10%的ptfe乳液中浸泡,然后放至烘箱中烘干,反复几次,直至ptfe在碳纸上的负载量达到30%。

[0091]

微孔层制备:称取氯化铵0.01g加入0.02g去离子水形成氯化铵溶液,取superp、ab型碳黑和vulcan xc

‑

72各0.03g,8g去离子水,异丙醇10g,10%wt的聚四氟乙烯乳液0.6g进行混合,加入上述的氯化铵溶液,超声分散3h,形成微孔层浆料。将微孔层浆料采用压力喷涂的方法喷涂至基底层使导电材料的负载量为2mg/cm2,然后放于马弗炉中360℃烧结1h。

[0092]

s2:润湿性浆料制备及涂覆:取去离子水20g、润湿性试剂聚乙二醇5g、成膜剂聚醋酸乙烯乳液8g,混合,搅拌30min,得润湿性浆料。在微孔层上与流道相对应的轨迹上,规划出大小为0.5mm*0.5mm、中心间距为1mm的多个润湿性模块,润湿性部位占流道的面积比例为23%。取一张厚度为30μm的聚四氟乙烯薄膜作为掩膜,用激光刻度机对掩膜进行镂空,镂空与规划好的润湿性模块完全对应,将其铺于上述微孔层的表面,喷涂上述润湿性浆料3s,润湿性试剂在气体扩散层上的渗透深度为170μm,然后置于80℃烘箱中烘干1h。

[0093]

实施例2

[0094]

s1中导电材料super p、ab型碳黑、vulcan xc

‑

72的质量均改为0.035g;s2中润湿性模块的大小改为0.4mm*0.4mm,中心间距改为2mm,润湿性部位占流道的面积比例为11%,其他操作与条件均与实施例1相同。

[0095]

实施例3

[0096]

s2中润湿性试剂改为十二烷基氨基丙酸钠盐,成膜剂改为聚乙烯醇,润湿性模块大小改为0.3mm*0.3mm,中心间距改为3mm,润湿性部位占流道的面积比例为6%,其他操作与条件均与实施例1相同。

[0097]

实施例4

[0098]

s2中润湿性试剂改为十二烷基氨基丙酸钠盐5g,润湿性模块的大小改为0.4mm*0.4mm,中心间距改为3mm,润湿性部位占流道的面积比例为9%,其他操作与条件均与实施例1相同。

[0099]

实施例5

[0100]

s2中润湿性试剂改为十二烷基氨基丙酸钠盐5g,润湿性模块大小改为0.5mm*0.5mm,中心间距改为3mm,润湿性部位占流道的面积比例为13%,其他操作与条件均与实施例1相同。

[0101]

实施例6

[0102]

s1中super p、ab型碳黑、vulcan xc

‑

72各为0.025g,聚四氟乙烯乳液为0.5g,成膜剂改为聚乙烯醇8g;

[0103]

s2中润湿性模块的大小为0.5mm*0.5mm,中心间距为2mm,润湿性部位占流道的面积比例为16%,其他操作与条件均与实施例1相同。

[0104]

对比例1

[0105]

s1与实施例1完全相同,不进行s2。

[0106]

实施例1~6的润湿性模块的排布轨迹如图1所示。

[0107]

效果实施例

[0108]

1.突破压测试

[0109]

将各实施例和对比例所制备的气体扩散层装于突破压测试装置,测其突破压,当碳纸表面有液滴出现时,记录此时的测控仪显示屏的读数即为气体扩散层的突破压。图2为实施例1所得气体扩散层突破压实验图,图3为对比例1所得气体扩散层的突破压实验图。由图2和图3的对比可以看出,在喷涂润湿性试剂后,液态水优先通过润湿性部位进行传输,氧气通过非润湿性部位进行传输;未喷涂润湿性试剂的气体扩散层,突破压较大,液态水传输分布没有规律。

[0110]

2.燃料电池的极化曲线和功率密度曲线测试

[0111]

将各实施例和对比例所制备的气体扩散层组装成燃料电池,采用美国gore primea膜电极组件作为催化剂涂层膜,其中阴极催化剂pt/c载量为0.4mg/cm2,阳极pt/c载量为0.15mg/cm2。电池性能测试条件:温度60℃,湿度100%,背压50kpa,阴极:275ml/min空气,阳极:110ml/min氢气,测得极化曲线和功率密度曲线,功率密度曲线的最高点即为燃料电池的峰功率密度值。

[0112]

表1实施例和对比例的效果表征

[0113]

项目突破压/kpa峰功率密度/(mw/cm2)实施例13.12543实施例24.79583实施例36.82580实施例47.32606实施例58.39666实施例65.98558对比例113.61520

[0114]

各实施例和对比例的气体扩散层的突破压以及燃料电池的峰功率密度如表1所示。各实施例通过在微孔层上进行润湿性改性,水在其上的突破压均较未改性的有大幅降低,有利于催化剂层产生的液态水从气体扩散层快速排出,降低了水淹故障的风险,提高了燃料电池的峰功率密度。各实施例和对比例燃料电池的极化曲线如图4所示,由图4可以看出,各实施例气体扩散层的扩散性能均优于对比例气体扩散层,燃料电池水淹故障的风险较对比例明显降低,峰功率密度较对比例大幅提高,尤其是实施例5的燃料电池的峰功率密度高达666mw/cm2,较对比例1提高28%。

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1