一种宇航电缆装联防护装置及其制备方法与流程

1.本发明涉及一种宇航电缆转接装置及方法,尤其涉及一种宇航电缆装联防护模块及其制备方法,属于宇航电力电子产品装联技术领域,也可以推广到民用电力电子转接模块领域。

背景技术:

2.随着深空探测工程的不断发展,行星探测器的研制及部署工作大力开展。航天器长期暴露在极端温度和高辐照强度环境下,对宇航电缆可靠性的要求逐年提高。电缆组件作为航天器的重要组成部分,其种类与日俱增,不同的装联形式对应的不同的指标要求,加工工艺日益复杂。

3.传统电缆装联多采用压接、焊接形式,多用于常规导线的场景,但无法满足极细导线的装联规范。例如,低频电缆网中冲击传感器信号所选用电连接器的自带导线为单股线芯导线,线芯直径仅为0.16mm,而电连接器焊杯或端子直径多为1mm左右,极细导线无法与电连接器直接装联。现阶段极细导线多与电连接器引出导线搭焊,使用过程中焊点处断裂风险较高,不满足航天器用低频电缆网装联工艺规范。

4.传统的电缆搭接技术主要应用于相近线径导线产品中,若导线线径差距过大,导线搭接长期可靠性不足,载流能力提高有限。

技术实现要素:

5.本发明解决的技术问题是:克服现有技术的不足,提供一种宇航电缆装联防护装置及其制备方法,用于连接电缆导线转接互连,提高空间应用中电缆连接的可靠性。

6.本发明解决技术的方案是:一种宇航电缆装联防护装置,该装置包括印制板、防护外壳、保护套管;

7.印制板为表贴焊盘印制板,包括n对互联的表贴焊盘,需要互联的第一电缆和第二电缆中的导线贴焊在相应的印制板表贴焊盘上,实现导线之间的电性能连接;n大于等于互联的第一电缆和第二电缆中导线的最大数量;焊有导线的印制板被封装在防护外壳中,第一电缆和第二电缆从防护外壳的出线口伸出,防护外壳对印制板和连接导线的固定和保护作用;保护套管包覆在防护外壳外面,用于对印制板和防护外壳进行包覆和保护的作用。

8.所述印制板采用环氧玻璃纤维布板。

9.所述保护套管采用绝缘材料制成。

10.所述防护外壳为两瓣式结构,安装时通过止口实现相互间的定位,装配后外表形成整体结构。

11.防护外壳内印制板、导线、焊点采用灌封胶固定和密封。

12.当第一电缆和第二电缆为屏蔽线时,还包括防波套,防波套位于防护外壳、保护套管之间,防波套与第一电缆和第二电缆的屏蔽层电连接,以保证从第一电缆到第二电缆屏蔽性能的连续性。

13.防护外壳的出线口采用热缩带填充。

14.防护外壳采用聚酰亚胺材料制成。

15.本发明的另一个技术方案是:一种宇航电缆装联防护装置的制备方法,该方法包括如下步骤:

16.s1、制备印制板,所述印制板为表贴焊盘印制板,包括n对互联的表贴焊盘,n大于等于互联的第一电缆和第二电缆中导线的最大数量;

17.s2、将需要焊接的第一电缆和第二电缆中的导线焊接在印制板上,焊接完成后使用硅橡胶将导线在印制板上进行固定;

18.s3、将第一电缆和第二电缆屏蔽层进行翻折捆绑处理之后,将印制板放置在壳体中,使用热缩带填充防护壳体出线口;

19.s4、将防护壳体整体套上绝缘套管,实现对整个导线电缆装联防护装置的绝缘保护。

20.当第一电缆和第二电缆为屏蔽线时,所述步骤s3和步骤s4之间还包括如下步骤:

21.将封装有印制板的防护壳体包覆在防波套内,将防波套与第一电缆和第二电缆的屏蔽层焊接,以保证从第一电缆到第二电缆屏蔽性能的连续性。

22.本发明与现有技术相比的有益效果是:

23.(1)、本发明采用模块转接方式代替传统的导线搭接方式,通过采用外壳加固来克服传统导线搭接可靠性方面存在的问题,实现了多种场合下极细导线的装联,相比现有技术直接搭接的方法,在满足电性能要求及装联规范的前提下,保证的产品的可靠性;

24.(2)本发明采用表贴印制板嵌入电缆线束来实现模块转接,代替导线直连的方式,对连接部位进行加固,提高了导线焊接可靠性,满足电路中的特殊需求,实现电缆产品轻量化和高可靠。

25.(3)、本发明提出了更可靠的导线转接互连方法,着力解决线径差异较大的导线转接问题,实现更稳定和更坚固的导线互连;

26.(4)、本发明可实现不同导线间的转接,屏蔽连续结构保证了传输信号的稳定性。

27.(5)、本发明体积小,重量轻,可根据实际需求进行定制化设计,灵活应用于多种场景。

28.(6)、本发明所提供的宇航电缆装联防护装置的制备方法操作简便,涉及的零部件少、结构简单,实现了电连产品轻量化的需求。

29.(7)、本发明可承载更严苛的环境条件,对于推动实现新一代传感器用电缆转接在宇航电子产品中的应用具有重要意义,同时也将为民用电缆转接模块性能的不断提升提供借鉴。

附图说明

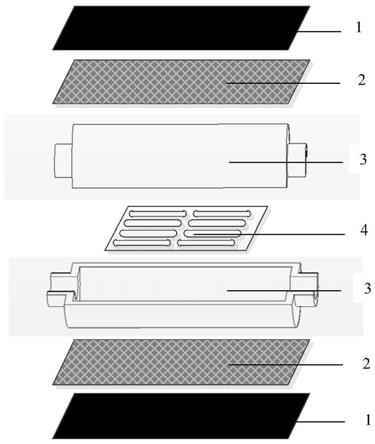

30.图1为本发明实施例宇航电缆装联防护装置的爆炸图。

具体实施方式

31.下面结合实施例对本发明作进一步阐述。

32.实施例1

33.为使本发明的技术方案更加明了,下面结合附图说明和具体实施例对本发明作进一步描述:

34.如图1所示,本发明提供了一种宇航电缆装联防护装置,该装置包括印制板4、防护外壳3、保护套管1。

35.印制板是实现连接功能的中心机构,为表贴焊盘印制板,包括n对互联的表贴焊盘,需要互联的第一电缆和第二电缆中的导线贴焊在相应的印制板表贴焊盘上,实现导线之间的电性能连接;n大于等于互联的第一电缆和第二电缆中导线的最大数量;焊有导线的印制板被封装在防护外壳中,第一电缆和第二电缆从防护外壳的出线口伸出,防护外壳对印制板和连接导线的固定和保护作用;保护套管1包覆在防护外壳外面,用于对印制板和防护外壳进行包覆和保护的作用。

36.优选地,所述印制板采用环氧玻璃纤维布板。印刷板可避免线芯弯折,降低断线风险。为将导线在印制板上更好的固定,细导线焊接端的印制板面积较大,便于焊接后的点胶固封。

37.优选地,所述保护套管1采用绝缘材料制成。

38.优选地,所述防护外壳为两瓣式结构,可以不对称,有足够的强度和刚度,不易发生变形和损坏,安装时通过止口实现相互间的定位,装配后外表形成整体结构,对内部电路起到有效的保护作用。

39.优选地,防护外壳内印制板、导线、焊点采用灌封胶固定和密封,并实现对内部电路的保护。

40.优选地,当第一电缆和第二电缆为屏蔽线时,还包括防波套,防波套位于防护外壳3、保护套管1之间,防波套与第一电缆和第二电缆的屏蔽层电连接,构成屏蔽连续结构,以保证从第一电缆到第二电缆屏蔽性能的连续性。

41.优选地,防护外壳的出线口采用热缩带填充。

42.优选地,防护外壳采用聚酰亚胺材料制成。

43.本发明的另一个技术方案是:一种宇航电缆装联防护装置的制备方法,该方法包括如下步骤:

44.s1、制备印制板4,所述印制板为表贴焊盘印制板,包括n对互联的表贴焊盘,n大于等于互联的第一电缆和第二电缆中导线的最大数量;

45.s2、将需要焊接的第一电缆和第二电缆中的导线焊接在印制板上,焊接完成后使用硅橡胶将导线在印制板上进行固定,保证了导线根部的稳定性。

46.s3、将第一电缆和第二电缆屏蔽层进行翻折捆绑处理之后,将印制板放置在壳体中,使用热缩带填充防护壳体出线口,起到加固结构的作用,确保导线最薄弱环节在壳体内部,增强导线抗拉强度。

47.s4、将防护壳体整体套上绝缘套管,实现对整个导线电缆装联防护装置的绝缘保护。

48.上述宇航电缆装联防护模块的制备方法,当第一电缆和第二电缆为屏蔽线时,所述步骤s3和步骤s4之间还包括如下步骤:

49.将封装有印制板的防护壳体包覆在防波套内,将防波套与第一电缆和第二电缆的屏蔽层用焊锡焊接,实现端口密封,使导线连接装置封装在绝缘护套内,以保证从第一电缆

到第二电缆屏蔽性能的连续性。选用防波套可以满足屏蔽连续性,体积小、重量轻。

50.本发明某一具体实施例中,用灌封胶将电路板灌封在壳体内,起到固定电路板、抗冲击振动的作用。将印制板放置在壳体内,将上下壳体合体后捆扎牢靠,配胶后将胶体灌入外壳,使胶体包裹pcb板,对转接装置实施密封定,实现对内部导线和焊点的保护。

51.绝缘壳体使用聚酰亚胺材料,导线连接装置在灌封胶固化并包覆屏蔽层后,整体套atum热缩套管,实现对整个导线连接装置的绝缘保护。

52.本发明尤其适用于任意一根电缆的导线截面直径0.38mm及以下的情况。

53.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1